一种磷石膏生产建筑石膏粉的方法与流程

1.本发明属于磷石膏再利用技术领域,具体涉及一种磷石膏生产建筑石膏粉的方法。

背景技术:

2.目前湿法磷酸生产工艺中,每生产1吨p2o5有效产品,伴随产生磷石膏4-6吨。磷石膏固体废渣目前大部分只能采取堆存方式排放,占用了大量土地,同时磷石膏可溶物磷、氟等渗入土壤及水体,造成极大的污染。我国磷化工行业排放磷石膏固废约7500万吨/年,总利用率不到40%。每年排放和历年累计堆存的磷石膏已严重限制磷化工行业的可持续发展。磷石膏的综合利用主要开发利用途径用于水泥、石膏建材、路基、工业填料土壤修复等。由于磷石膏中含有大量的caso4·

2h2o,因此可以用于生产β-半水石膏作为建筑石膏粉,建筑石膏粉是建筑行业的三大缓凝材料之一。

3.磷石膏结晶形态、颗粒粒径分布、酸性ph值、含水率以及杂质成份及含量等随磷矿品质、选矿工艺及磷酸生产工艺的不同而不同,导致磷石膏的综合利用产品质量不稳定,特别是磷石膏中含有的氟、磷、有机质、硅酸盐及石英等杂质含量稍高,即会导致综合利用产品质量不合格。专利cn113511829a提供了一种用磷石膏制备建筑石膏粉的方法。其是将磷石膏和余热水混合再浆后静置,然后去除浆液表层的含油杂质;浆液加入旋流分离器内进行旋流分离洗涤,收集最终底渣烘干煅烧制备建筑石膏粉。该方法针对的是经过浮选处理品质较高的磷矿产生的磷石膏,其二氧化硅杂质主要集中在较细组分,因此可以收集旋流分离的底渣。但实际生产中大量的磷石膏是较低品质磷矿产生未处理的的磷石膏,还含有较粗的石英等二氧化硅杂质,因而采用该方法生产得到的建筑石膏粉中硫酸钙纯度仍旧不高,性能较差。

技术实现要素:

4.针对上述工艺中存在的问题,本发明拟提供一种针对低品质的磷石膏生产建筑石膏粉的方法。

5.对于品质较高的磷矿产生的磷石膏,其二氧化硅杂质主要集中在较细组分,可以采用旋流去除溢流来提高硫酸钙纯度,从而提升建筑石膏品质。但是未处理的较低品质磷矿产生的磷石膏中,不仅含有较细的二氧化硅杂质,还含有较粗的石英等二氧化硅杂质,这样即使采用旋流去除溢流的方法,底流中的硫酸钙纯度也不会很高。因此,发明人改变思路,不再考虑提高硫酸钙纯度,而是通过控制合理的粒径级配来提升建筑石膏品质。

6.本发明采用的技术方案如下:

7.一种磷石膏生产建筑石膏粉的方法,包括以下过程:

8.磷石膏浆料经旋流器旋流分离得到溢流产物和底流产物;将溢流产物过滤得到滤饼,滤饼经干燥得到初级石膏粉,初级石膏粉经煅烧得到建筑石膏粉。

9.旋流分离收集溢流产物,得到较细的磷石膏组分,尽管较细组分里硫酸钙的纯度

不高,但由于其较细,烧制的建筑石膏强度依然高。

10.进一步地,所述磷石膏浆料按10%~40%固液比配制。

11.进一步地,所述磷石膏浆料采用吸收煅烧炉尾气后的溶液配制。

12.将收集的煅烧尾气中的粉尘颗粒返回系统,能够使得建筑石膏里各个粒级的组分分布更均匀,进一步提高建筑石膏强度。

13.进一步地,所述旋流器规格为直径φ1=75~150mm,底流口直径φ2=6~20mm,旋流器运行压力0.1~0.5mpa。

14.进一步地,所述烘干温度40~100℃。

15.进一步地,所述煅烧温度为120~180℃。

16.进一步地,煅烧过程中采用煤或天然气燃烧热气与初级石膏粉直接接触煅烧。

17.采用煤作为燃料,由于直接接触燃烧收集的尾气里含有粉煤灰,和初级石膏混合后,能够使得煅烧的建筑石膏强度进一步提升。因此,本发明中优选采用煤燃烧热气直接接触煅烧。

18.进一步地,吸收煅烧炉尾气的溶液为溢流产物过滤所得滤液。通过滤液收集尾气再次利用,能够有效减少整个工艺流程中废气废水的产生。

19.本发明还提供一种采用上述方法制得的建筑石膏粉。

20.与现有技术相比,本发明的有益效果是:

21.本发明通过控制合理的粒径级配,使得通过较低品质的磷石膏制备的建筑石膏也具有较高的强度,提高磷石膏的回收利用率。并且本发明的方法工艺操作简单,煅烧温度低,在生产过程中不产生废气废水。

22.说明书附图

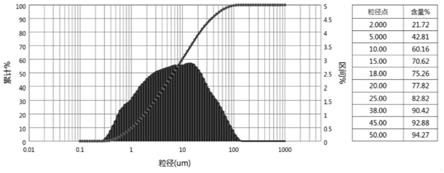

23.图1实施例1粒径级配曲线

24.图2实施例2粒径级配曲线

25.图3实施例3粒径级配曲线

26.图4实施例4粒径级配曲线

27.图5实施例5粒径级配曲线

28.图6对比例1粒径级配曲线

29.图7对比例2粒径级配曲线

30.图8对比例3粒径级配曲线

具体实施方式

31.实施例1

32.(1)将磷石膏和吸收液配置成浆料,所需吸收液来自吸收煅烧炉尾气后的溶液;

33.(2)搅拌均匀后经旋流器旋流分离,得到溢流产物和底流产物;将溢流产物进行过滤,过滤滤液去吸收煅烧炉尾气粉尘;将滤饼进行干燥得到初级石膏粉;

34.(3)将初级石膏粉在煅烧炉中高温煅烧得到建筑石膏粉,采用煤燃烧热气与初级石膏粉接触直接煅烧。

35.磷石膏浆料按10%固液比配置;旋流器规格为直径φ1=150mm,底流口直径φ2=20mm;旋流器运行压力=0.1mpa;溢流产物过滤后烘干温度40℃;初级石膏粉煅烧温度为

180℃。

36.煅烧得到的建筑石膏粉2h抗压强度为5.4mpa,2h抗折强度为2.6mpa,初凝时间3.3min,终凝时间12.2min。

37.实施例2

38.(1)将磷石膏和吸收液配置成浆料,所需吸收液来自吸收煅烧炉尾气后的溶液

39.(2)搅拌均匀后经旋流器旋流分离,得到溢流产物和底流产物;将溢流产物进行过滤,过滤滤液去吸收煅烧炉尾气粉尘;将滤饼进行干燥得到初级石膏粉;

40.(3)将初级石膏粉在煅烧炉中高温煅烧得到建筑石膏粉,采用煤燃烧热气与初级石膏粉接触直接煅烧。

41.磷石膏浆料按10%固液比配置;旋流器规格为直径φ1=75mm,底流口直径φ2=8mm;旋流器运行压力=0.3mpa;溢流产物过滤后烘干温度40℃;初级石膏粉煅烧温度为180℃。

42.煅烧得到的建筑石膏粉2h抗压强度为5.9mpa,2h抗折强度为2.9mpa,初凝时间3.9min,终凝时间16.2min。

43.实施例3

44.(1)将磷石膏和吸收液配置成浆料,所需吸收液来自吸收煅烧炉尾气后的溶液

45.(2)搅拌均匀后经旋流器旋流分离,得到溢流产物和底流产物;将溢流产物进行过滤,过滤滤液去吸收煅烧炉尾气粉尘;将滤饼进行干燥得到初级石膏粉;

46.(3)将初级石膏粉在煅烧炉中高温煅烧得到建筑石膏粉,采用天然气燃烧热气与初级石膏粉接触直接煅烧。

47.磷石膏浆料按40%固液比配置;旋流器规格为直径φ1=150mm,底流口直径φ2=20mm;旋流器运行压力=0.1mpa;溢流产物过滤后烘干温度40℃;初级石膏粉煅烧温度为150℃。

48.煅烧得到的建筑石膏粉2h抗压强度为5.1mpa,2h抗折强度为2.2mpa,初凝时间3.2min,终凝时间11.2min。

49.实施例4

50.(1)将磷石膏和吸收液配置成浆料,所需吸收液来自吸收煅烧炉尾气后的溶液;

51.(2)搅拌均匀后经旋流器旋流分离,得到溢流产物和底流产物;将溢流产物进行过滤,过滤滤液去吸收煅烧炉尾气粉尘;将滤饼进行干燥得到初级石膏粉;

52.(3)将初级石膏粉在煅烧炉中高温煅烧得到建筑石膏粉,采用煤燃烧热气与初级石膏粉接触直接煅烧。

53.磷石膏浆料按20%固液比配置;旋流器规格为直径φ1=75mm,底流口直径φ2=6mm;旋流器运行压力=0.5mpa;溢流产物过滤后烘干温度100℃;初级石膏粉煅烧温度为180℃。

54.煅烧得到的建筑石膏粉2h抗压强度为6.0mpa,2h抗折强度为3.1mpa,初凝时间4.1min,终凝时间19.2min。

55.实施例5

56.(1)将磷石膏和水配置成浆料;

57.(2)搅拌均匀后经旋流器旋流分离,得到溢流产物和底流产物;将溢流产物进行过

滤;将滤饼进行干燥得到初级石膏粉;

58.(3)将初级石膏粉在煅烧炉中高温煅烧得到建筑石膏粉,采用煤燃烧热气与初级石膏粉接触直接煅烧。

59.磷石膏浆料按10%固液比配置;旋流器规格为直径φ1=150mm,底流口直径φ2=20mm;旋流器运行压力=0.1mpa;溢流产物过滤后烘干温度40℃;初级石膏粉煅烧温度为180℃。

60.煅烧得到的建筑石膏粉2h抗压强度为4.2mpa,2h抗折强度为2.1mpa,初凝时间3.1min,终凝时间10.2min。

61.对比例1

62.将磷石膏烘干得到初级石膏粉。将初级石膏粉经高温煅烧得到建筑石膏粉。磷石膏浆料按20%固液比配置;烘干温度40℃;初级石膏粉煅烧温度为180℃。

63.煅烧得到的建筑石膏粉2h抗压强度为2.3mpa,2h抗折强度为1.2mpa,初凝时间2.5min,终凝时间9.2min。

64.对比例2

65.(1)将磷石膏和吸收液配置成浆料,所需吸收液来自吸收煅烧炉尾气后的溶液

66.(2)搅拌均匀后经旋流器旋流分离,得到溢流产物和底流产物;将底流产物进行过滤,过滤滤液去吸收煅烧炉尾气粉尘;将滤饼进行干燥得到初级石膏粉;

67.(3)将初级石膏粉在煅烧炉中高温煅烧得到建筑石膏粉,采用煤燃烧热气与初级石膏粉接触直接煅烧。

68.磷石膏浆料按20%固液比配置;旋流器规格为直径φ1=75mm,底流口直径φ2=6mm;旋流器运行压力=0.5mpa;溢流产物过滤后烘干温度40℃;初级石膏粉煅烧温度为180℃。

69.煅烧得到的建筑石膏粉2h抗压强度为2.7mpa,2h抗折强度为1.8mpa,初凝时间2.3min,终凝时间9.6min。

70.对比例3

71.(1)将磷石膏和吸收液配置成浆料,所需吸收液来自吸收煅烧炉尾气后的溶液

72.(2)搅拌均匀后经旋流器旋流分离,得到溢流产物和底流产物;将溢流产物进行过滤,过滤滤液去吸收煅烧炉尾气粉尘;将滤饼进行干燥得到初级石膏粉;

73.(3)将初级石膏粉在煅烧炉中高温煅烧得到建筑石膏粉,采用煤燃烧热气与初级石膏粉接触直接煅烧。

74.磷石膏浆料按20%固液比配置;旋流器规格为直径φ1=250mm,底流口直径φ2=22mm;旋流器运行压力=0.09mpa;溢流产物过滤后烘干温度40℃;初级石膏粉煅烧温度为180℃。

75.煅烧得到的建筑石膏粉2h抗压强度为2.9mpa,2h抗折强度为1.8mpa,初凝时间3.1min,终凝时间10.1min。

76.表1各实施例初级石膏组分以及煅烧所得建筑石膏粉性能

[0077] sio2p2o5caoso32h抗压强度2h抗折强度实施例141.80%0.67%17.27%25.16%5.2mpa2.6mpa实施例249.21%0.82%15.33%21.47%5.9mpa2.9mpa

实施例340.10%0.65%17.07%25.08%5.1mpa2.2mpa实施例441.80%0.67%17.27%25.16%6.0mpa3.1mpa实施例541.60%0.68%17.22%25.13%4.2mpa2.1mpa对比例125.27%0.72%23.96%32.88%2.3mpa1.2mpa对比例218.71%0.66%26.70%39.40%2.7mpa1.8mpa对比例325.39%0.61%27.55%36.33%2.9mpa1.8mpa

[0078]

从表1以及图1-5可以看出,尽管实施例1-5其中的杂质硅含量较高,但本发明通过控制合理粒径级配,粒径集中分布在较小的2-50um范围,且粒径含量分布规律,因而使得煅烧制得的建筑石膏2h抗压强度以及2h抗折强度较对比例更高。其中,图1-4的粒径分布图更均匀,说明各个细粒级的搭配比较均匀,实施例5的峰更突出,说明各个细粒级的组分分布不均匀,中间粒级过多,导致强度更低。原因在于实施例5直接使用水混合磷石膏,没有加入吸收煅烧炉尾气粉尘的滤液,使得建筑石膏粉里没有粉煤灰以及其他煅烧粉尘颗粒,因而粒径分布不够均匀。

[0079]

对比例1按照常规方法直接将磷石膏烘干得到初级石膏粉,然后经高温煅烧得到建筑石膏粉,对比例2使用本发明的方法,但收集旋流分离的底流产物过滤干燥得初级石膏粉;对比例3使用本发明的方法,但采用的是不同规格的旋流器;三者的硅杂质均含量更少,但其强度均不如实施例,从图6-8可以看出,原因在于其没有合理的粒径级配,粒径含量分布无规律,且大粒径组分较多,因而杂质含量稍高,就会导致产品质量严重下降。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1