一种大颗粒硫酸铵产品的生产工艺、设备的制作方法

1.本发明涉及大颗粒硫酸铵生产技术领域,具体为一种大颗粒硫酸铵产品的生产工艺、设备。

背景技术:

2.硫酸铵纯品为无色透明斜方晶系结晶,水溶液呈酸性。不溶于醇、丙酮和氨水。有吸湿性,吸湿后固结成块。加热到513℃以上完全分解成氨气、氮气、二氧化硫及水。与碱类作用则放出氨气。与氯化钡溶液反应生成硫酸钡沉淀。也可以使蛋白质发生盐析。

3.根据中国专利号cn201611115585.7一种大颗粒硫酸铵的生产方法,一种大颗粒硫酸铵的生产方法,该方法包括以下步骤:步骤1:将湿法磷酸生产工业磷酸过程中产生的渣浆,与硫酸、尾洗液按0.5-3∶10∶0.1-3比例混合配成混酸;步骤2:混酸加入气氨或液氨或氨水,进行中和反应,得到硫酸铵料浆;步骤3:硫酸铵料浆送入造粒机,进行造粒、干燥;步骤4:造粒得到的大颗粒硫酸铵进行过筛分级;步骤5:过筛得到的粒径2-4.5mm的成品硫酸铵颗粒,经处理得到成品进行包装;步骤6:筛分的含尘尾气用水循环洗涤后,洗涤水按4-5∶1加硫酸兑成稀硫酸,对造粒的含氨尾气进行洗涤,稀硫酸洗涤含氨尾气后得到含有硫酸和硫酸铵的尾洗液,用于配置混酸。

4.根据中国专利号cn200920187960.8一种亚硫酸铵化肥生产系统,本实用新型公开了一种亚硫酸铵化肥生产系统,包括脱硫塔、亚硫酸铵循环泵、亚硫酸铵混合器、稠厚器和离心机,所述的脱硫塔包括烟道气入口和亚硫酸铵混合液出口,所述的亚硫酸铵混合器包括亚硫酸铵混合液入口、气氨入口和亚硫酸铵溶液出口;所述的稠厚器包括亚硫酸铵溶液入口、亚硫酸铵溶液出口和母液出口;所述的离心机包括亚硫酸铵溶液入口、亚硫酸铵结晶体出口和母液出口;所述的亚硫酸铵循环泵将脱硫塔中的亚硫酸铵混合液输送到亚硫酸铵混合器,亚硫酸铵混合器的亚硫酸铵溶液出口连通稠厚器亚硫酸铵溶液入口,稠厚器亚硫酸铵溶液出口连通离心机亚硫酸铵溶液入口。本实用新型是一种设备少,耗能低、运行成本低的亚硫酸铵化肥生产系统。

5.但是现有使用的大颗粒硫酸铵产品的生产设备使用的过程中不能够将大颗粒硫酸铵粪便快捷高品质的生产加工制造,并且在制作大颗粒硫酸铵的过程中调节和控制不便不能够实现流水化快速的生产制造,所以需要一种大颗粒硫酸铵产品的生产工艺、设备,以解决上述中提出的问题。

技术实现要素:

6.本发明的目的在于提供一种大颗粒硫酸铵产品的生产工艺、设备,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种大颗粒硫酸铵产品,其生产工艺包括以下步骤:

9.s1、先将硫酸、氨以及来自气液分离器的洗涤液加入管式反应器中进行中和反应,

反应后形成的料浆喷入造粒机,并在其固体料床中经喷头喷入造粒粘结剂,再喷入氨进行造粒,形成固体湿物料和造粒尾气,其中造粒温度为80-110℃,造粒机出口固体湿物料含水量为3-5%;

10.s2、造粒后的尾气进入气液分离器与来自气液分离器循环泵的洗涤液在文丘里喷射器中充分雾化混合,气液混合物进入气液分离器分离,洗涤液经循环泵与造粒尾气混合回收氨和粉尘,并经输送泵送至管式反应器,分离后的气体经风机加压后进入旋流洗涤塔进一步洗涤;

11.s3、来自风机的干燥尾气与气液分离器来的气体一起进入旋流洗涤塔,同时加入硫酸和水,保持气液分离器液位平衡,形成旋流洗涤塔洗涤液,洗涤液经循环泵对进入塔内的尾气进行喷淋洗涤;

12.s4、再将固体湿物料进行干燥,干燥热风温度为110-175℃,干燥后的物料进入筛分机对物料进行分级;

13.s5、筛分出的大粒子经破碎机破碎连同筛分下来的细粉作为返料返回造粒机;筛分出合格粒子直接进行冷却即可得到大颗粒硫酸铵产品。

14.一种大颗粒硫酸铵产品的生产工艺、设备,包括气液分离装置、固定支撑架、筛分装置和加料反应装置,所述固定支撑架固定连接在气液分离装置的两侧,所述加料反应装置固定连接在固定支撑架的上端,且所述加料反应装置位于气液分离装置的一端正上方,所述筛分装置固定连接在固定支撑架的外端,且所述筛分装置位于加料反应装置的底部;

15.所述加料反应装置包括控量装置、气泵、连接管、固定安装盘、管式反应器和进料斗,所述固定安装盘固定安装在管式反应器的中部,所述连接管固定连接在管式反应器的上端外侧,所述进料斗固定连接在管式反应器的上部一端,所述气泵固定安装在管式反应器的上部另一端,所述控量装置固定连接在管式反应器的上端;

16.所述控量装置包括安装托板、刻度线和量筒,所述量筒均匀固定安装在安装托板的上端边缘,所述刻度线设置在量筒的外壁;

17.所述气液分离装置包括造粒机、风机、储存框、第一排放管、接料床、喷头、喷氨轴、密封罩、气液分离器和第二排放管,所述接料床固定连接在造粒机的上端,所述密封罩固定连接在造粒机的底端上部,所述喷头均匀固定分布在接料床的两侧内部,所述喷氨轴固定安装在接料床的底端内部,所述气液分离器固定安装在造粒机的底端内部,且所述密封罩密封安装在气液分离器的外部,所述风机固定连接在气液分离器和密封罩的一端,所述储存框固定连接在风机的外端,所述第一排放管固定连接在储存框的外端,所述第二排放管固定连接在气液分离器背离风机的一端中部;

18.所述筛分装置包括输料管、干燥机、电控阀、连接支撑架和筛分机,所述筛分机固定安装在连接支撑架的内部,所述输料管通过连接支撑架固定连接在筛分机的前端中部,所述干燥机和电控阀固定安装在输料管的内部,且所述电控阀位于干燥机和筛分机之间。

19.优选的,所述管式反应器的底端位于接料床的正上方。

20.优选的,所述量筒设有六个,且六个所述量筒的底端通过安装托板均与管式反应器的内部连通。

21.优选的,所述固定安装盘的两端与固定支撑架的上端固定连接,所述固定支撑架的底端内侧与造粒机的外侧固定连接,所述连接支撑架与固定支撑架固定连接。

22.优选的,所述第二排放管通过软管与连接管连接。

23.优选的,所述进料斗呈倾斜状设置,所述进料斗插入至管式反应器内部的一端为较低的一端。

24.优选的,所述输料管呈倾斜状设置,所述输料管插入至筛分机的一端为较低的一端,所述造粒机通过输送管与筛分机连接。

25.优选的,所述固定支撑架的外端对称固定安装有支撑板,所述支撑板的前端内部固定安装有导向排出板,所述导向排出板的内部开设有排放槽,且所述导向排出板呈45

°

倾斜设置,所述导向排出板位于筛分机的正下方。

26.优选的,所述步骤s1中造粒粘结剂包括以下重量份组分:脲醛树脂30-50份、木质素磺酸钠6-10份、淀粉15-25份、羧甲基纤维素钠0.4-0.8以及水20-40份。

27.与现有技术相比,本发明的有益效果如下:

28.一、本发明通过设置控量装置可以向管式反应器的内部精准的添加液体试剂,通过进料斗可以向管式反应器的内部添加固体的料体,使得在大颗粒硫酸铵产品生产的过程中料体添加量准确又方便,也使得加工的产品质量优异。

29.二、本发明通过设置气液分离装置可以使得气液进行快速的分离,并且分离的液体可以再次方便的回流至管式反应器的内部进行生产加工的进行。

30.三、本发明通过设置筛分装置可以将使得生产出的产品的颗粒大小符合要求,使得生产出的大颗粒硫酸铵颗粒均匀且符合要求。

31.四、本发明利用管式反应器工艺提供以硫酸铵为主要原料,实现硫酸铵的大颗粒化,管式反应器反应热利用充分、反应时间短,进而可以适当降低大颗粒硫酸铵的生产成本,有一定的直接经济效益,且工艺条件易控制,操作方便,产品质量好。

附图说明

32.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

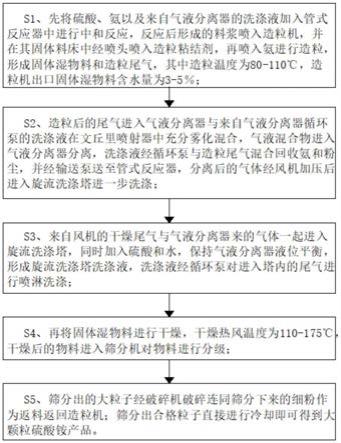

33.图1为本发明的生产工艺流程示意图;

34.图2为本发明的主体结构示意图;

35.图3为本发明的主体的侧视图;

36.图4为本发明加料反应装置的结构示意图;

37.图5为本发明加料反应装置的侧视图;

38.图6为本发明控量装置的结构示意图;

39.图7为本发明气液分离装置的结构示意图;

40.图8为本发明气液分离装置的内部示意图;

41.图9为本发明气液分离装置的侧视图;

42.图10为本发明筛分装置的结构示意图;

43.图11为本发明的主体的第二实施例结构示意图。

44.图中:1-气液分离装置、2-固定支撑架、3-筛分装置、4-加料反应装置、5-控量装

置、6-气泵、7-连接管、8-固定安装盘、9-管式反应器、10-进料斗、11-安装托板、12-刻度线、13-量筒、14-造粒机、15-风机、16-储存框、17-第一排放管、18-接料床、19-喷头、20-喷氨轴、21-密封罩、22-气液分离器、23-第二排放管、24-输料管、25-干燥机、26-电控阀、27-连接支撑架、28-筛分机、29-支撑板、30-导向排出板、31-排放槽。

具体实施方式

45.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

46.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语

″

第一

″

、

″

第二

″

等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例。此外,术语

″

包括

″

和

″

具有

″

以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

47.下面结合附图对本发明进一步说明。

48.实施例1

49.一种大颗粒硫酸铵产品,如图1所示,其生产工艺包括以下步骤:

50.s1、先将硫酸、氨以及来自气液分离器的洗涤液加入管式反应器中进行中和反应,反应后形成的料浆喷入造粒机,并在其固体料床中经喷头喷入造粒粘结剂,再喷入氨进行造粒,形成固体湿物料和造粒尾气,其中造粒温度为80℃,造粒机出口固体湿物料含水量为3%;

51.s2、造粒后的尾气进入气液分离器与来自气液分离器循环泵的洗涤液在文丘里喷射器中充分雾化混合,气液混合物进入气液分离器分离,洗涤液经循环泵与造粒尾气混合回收氨和粉尘,并经输送泵送至管式反应器,分离后的气体经风机加压后进入旋流洗涤塔进一步洗涤;

52.s3、来自风机的干燥尾气与气液分离器来的气体一起进入旋流洗涤塔,同时加入硫酸和水,保持气液分离器液位平衡,形成旋流洗涤塔洗涤液,洗涤液经循环泵对进入塔内的尾气进行喷淋洗涤;

53.s4、再将固体湿物料进行干燥,干燥热风温度为110℃,干燥后的物料进入筛分机对物料进行分级;

54.s5、筛分出的大粒子经破碎机破碎连同筛分下来的细粉作为返料返回造粒机;筛分出合格粒子直接进行冷却即可得到大颗粒硫酸铵产品。

55.步骤s1中造粒粘结剂包括以下重量份组分:脲醛树脂30份、木质素磺酸钠8份、淀粉17份、羧甲基纤维素钠0.5以及水22份。

56.实施例2

57.一种大颗粒硫酸铵产品,如图1所示,其生产工艺包括以下步骤:

58.s1、先将硫酸、氨以及来自气液分离器的洗涤液加入管式反应器中进行中和反应,反应后形成的料浆喷入造粒机,并在其固体料床中经喷头喷入造粒粘结剂,再喷入氨进行造粒,形成固体湿物料和造粒尾气,其中造粒温度为90℃,造粒机出口固体湿物料含水量为4%;

59.s2、造粒后的尾气进入气液分离器与来自气液分离器循环泵的洗涤液在文丘里喷射器中充分雾化混合,气液混合物进入气液分离器分离,洗涤液经循环泵与造粒尾气混合回收氨和粉尘,并经输送泵送至管式反应器,分离后的气体经风机加压后进入旋流洗涤塔进一步洗涤;

60.s3、来自风机的干燥尾气与气液分离器来的气体一起进入旋流洗涤塔,同时加入硫酸和水,保持气液分离器液位平衡,形成旋流洗涤塔洗涤液,洗涤液经循环泵对进入塔内的尾气进行喷淋洗涤;

61.s4、再将固体湿物料进行干燥,干燥热风温度为125℃,干燥后的物料进入筛分机对物料进行分级;

62.s5、筛分出的大粒子经破碎机破碎连同筛分下来的细粉作为返料返回造粒机;筛分出合格粒子直接进行冷却即可得到大颗粒硫酸铵产品。

63.步骤s1中造粒粘结剂包括以下重量份组分:脲醛树脂40份、木质素磺酸钠8份、淀粉15份、羧甲基纤维素钠0.5以及水28份。

64.实施例3

65.一种大颗粒硫酸铵产品,如图1所示,其生产工艺包括以下步骤:

66.s1、先将硫酸、氨以及来自气液分离器的洗涤液加入管式反应器中进行中和反应,反应后形成的料浆喷入造粒机,并在其固体料床中经喷头喷入造粒粘结剂,再喷入氨进行造粒,形成固体湿物料和造粒尾气,其中造粒温度为110℃,造粒机出口固体湿物料含水量为5%;

67.s2、造粒后的尾气进入气液分离器与来自气液分离器循环泵的洗涤液在文丘里喷射器中充分雾化混合,气液混合物进入气液分离器分离,洗涤液经循环泵与造粒尾气混合回收氨和粉尘,并经输送泵送至管式反应器,分离后的气体经风机加压后进入旋流洗涤塔进一步洗涤;

68.s3、来自风机的干燥尾气与气液分离器来的气体一起进入旋流洗涤塔,同时加入硫酸和水,保持气液分离器液位平衡,形成旋流洗涤塔洗涤液,洗涤液经循环泵对进入塔内的尾气进行喷淋洗涤;

69.s4、再将固体湿物料进行干燥,干燥热风温度为175℃,干燥后的物料进入筛分机对物料进行分级;

70.s5、筛分出的大粒子经破碎机破碎连同筛分下来的细粉作为返料返回造粒机;筛分出合格粒子直接进行冷却即可得到大颗粒硫酸铵产品。

71.步骤s1中造粒粘结剂包括以下重量份组分:脲醛树脂50份、木质素磺酸钠10份、淀粉19份、羧甲基纤维素钠0.7以及水30份。

72.综合实施例1-3,可以得出本发明利用管式反应器工艺提供以硫酸铵为主要原料,实现硫酸铵的大颗粒化,管式反应器反应热利用充分、反应时间短,进而可以适当降低大颗粒硫酸铵的生产成本,有一定的直接经济效益,且工艺条件易控制,操作方便,产品质量好。

73.实施例4

74.请参阅图2、图3,本发明提供的一种实施例:一种大颗粒硫酸铵产品的生产工艺、设备,包括气液分离装置1、固定支撑架2、筛分装置3和加料反应装置4,固定支撑架2固定连接在气液分离装置1的两侧,加料反应装置4固定连接在固定支撑架2的上端,且加料反应装置4位于气液分离装置1的一端正上方,筛分装置3固定连接在固定支撑架2的外端,且筛分装置3位于加料反应装置4的底部,通过设置控量装置5可以向管式反应器9的内部精准的添加液体试剂,通过进料斗10可以向管式反应器9的内部添加固体的料体,使得在大颗粒硫酸铵产品生产的过程中料体添加量准确又方便,也使得加工的产品质量优异;

75.请参阅图4、图5,加料反应装置4包括控量装置5、气泵6、连接管7、固定安装盘8、管式反应器9和进料斗10,固定安装盘8固定安装在管式反应器9的中部,连接管7固定连接在管式反应器9的上端外侧,进料斗10固定连接在管式反应器9的上部一端,气泵6固定安装在管式反应器9的上部另一端,控量装置5固定连接在管式反应器9的上端,通过设置气液分离装置1可以使得气液进行快速的分离,并且分离的液体可以再次方便的回流至管式反应器9的内部进行生产加工的进行;

76.请参阅图6,控量装置5包括安装托板11、刻度线12和量筒13,量筒13均匀固定安装在安装托板11的上端边缘,刻度线12设置在量筒13的外壁;

77.请参阅图7、图8和图9,气液分离装置1包括造粒机14、风机15、储存框16、第一排放管17、接料床18、喷头19、喷氨轴20、密封罩21、气液分离器22和第二排放管23,接料床18固定连接在造粒机14的上端,密封罩21固定连接在造粒机14的底端上部,喷头19均匀固定分布在接料床18的两侧内部,喷氨轴20固定安装在接料床18的底端内部,气液分离器22固定安装在造粒机14的底端内部,且密封罩21密封安装在气液分离器22的外部,风机15固定连接在气液分离器22和密封罩21的一端,储存框16固定连接在风机15的外端,第一排放管17固定连接在储存框16的外端,第二排放管23固定连接在气液分离器22背离风机15的一端中部;

78.请参阅图10,筛分装置3包括输料管24、干燥机25、电控阀26、连接支撑架27和筛分机28,筛分机28固定安装在连接支撑架27的内部,输料管24通过连接支撑架27固定连接在筛分机28的前端中部,干燥机25和电控阀26固定安装在输料管24的内部,且电控阀26位于干燥机25和筛分机28之间,在中和反应中形成的固体湿物料进入至输料管24中通过干燥机25进行干燥处理,干燥后的物料通过电控阀26的控制进入筛分机28中对物料进行分级,干燥尾气进旋风除尘器回收大部分粉尘,回收的粉尘作为返料返回造粒机14,分离后的气体经风机加压进入旋流洗涤塔进一步洗涤,筛分出的大粒子经筛分机28中的破碎装置破碎连同筛分下来的细粉作为返料返回造粒机14。

79.请参阅图2、图3,管式反应器9的底端位于接料床18的正上方,使得管式反应器9中排出的料体可以落在接料床18上,并且经喷头19喷入0.5-1.5重量份的造粒粘结剂,经喷氨轴20喷入0.4-7.5重量份的氨进行造粒,形成固体湿物料和造粒尾气。

80.请参阅图2、图3,量筒13设有六个,且六个量筒13的底端通过安装托板11均与管式反应器9的内部连通,通过量筒13可以精准的进行液体料体的添加和控制。

81.请参阅图2、图3,固定安装盘8的两端与固定支撑架2的上端固定连接,固定支撑架2的底端内侧与造粒机14的外侧固定连接,连接支撑架27与固定支撑架2固定连接,起到固

定支撑的作用。

82.请参阅图2、图3,第二排放管23通过软管与连接管7连接,使得液体可以通过软管由气液分离器22中进入至管式反应器9中。

83.请参阅图2、图3,进料斗10呈倾斜状设置,进料斗10插入至管式反应器9内部的一端为较低的一端,使得通过进料斗10可以方便向管式反应器9中添加固体料体。

84.请参阅图2、图3,输料管24呈倾斜状设置,输料管24插入至筛分机28的一端为较低的一端,造粒机14通过输送管与筛分机28连接,使得通过倾斜的输料管24可以使得管式反应器9中的料体输送至筛分机28中。

85.本实施例在实施时,通过设置控量装置5可以向管式反应器9的内部精准的添加液体试剂,通过进料斗10可以向管式反应器9的内部添加固体的料体,使得在大颗粒硫酸铵产品生产的过程中料体添加量准确又方便,也使得加工的产品质量优异,通过设置气液分离装置1可以使得气液进行快速的分离,并且分离的液体可以再次方便的回流至管式反应器9的内部进行生产加工的进行,通过设置筛分装置3可以将使得生产出的产品的颗粒大小符合要求,使得生产出的大颗粒硫酸铵颗粒均匀且符合要求。

86.实施例5

87.在实施例4的基础上,如图11所示,固定支撑架2的外端对称固定安装有支撑板29,支撑板29的前端内部固定安装有导向排出板30,导向排出板30的内部开设有排放槽31,且导向排出板30呈45

°

倾斜设置,导向排出板30位于筛分机28的正下方。

88.本实施例在实施时,由筛分机28中筛分排出的复合要求的大颗粒硫酸铵颗粒经过导向排出板30和排放槽31的导向可以缓慢的滑落至指定的位置进行收集使用,防止了排出的大颗粒硫酸铵颗粒发生进溅。

89.工作原理:先将硫酸和氨以及占液体、固体加入管式反应器9中进行中和反应,反应后形成的料浆通过启动气泵6由管式反应器9的底端喷出至接料床18上,并在固体料床中经喷头19喷入造粒粘结剂,经喷氨轴20喷入氨进行造粒,形成固体湿物料和造粒尾气,造粒尾气进入气液分离器22与来自气液分离器22循环泵的洗涤液在气液分离器22中的文丘里喷射器中充分雾化混合,气液混合物进入气液分离器22分离,洗涤液经循环泵与造粒尾气混合回收氨和粉尘,洗涤液经输送泵送至管式反应器,分离后的气体进入至储存框16中经风机15加压后由第一排放管17排出进入至外部的旋流洗涤塔进一步洗涤,来自风机的干燥尾气与气液分离器22排出的气体一起进入旋流洗涤塔,同时加入硫酸以及依据洗涤液消耗量加入水,保持气液分离器22液位平衡,形成旋流洗涤塔洗涤液,洗涤液经循环泵对进入塔内的尾气进行喷淋洗涤,溢流量与加入漩流洗涤塔的液体总量一致,洗涤液溢流至气液分离器22,洗涤后的废气排空,在中和反应中形成的固体湿物料进入至输料管24中通过干燥机25进行干燥处理,干燥后的物料通过电控阀26的控制进入筛分机28中对物料进行分级,干燥尾气进旋风除尘器回收大部分粉尘,回收的粉尘作为返料返回造粒机14,分离后的气体经风机加压进入旋流洗涤塔进一步洗涤,筛分出的大粒子经筛分机28中的破碎装置破碎连同筛分下来的细粉作为返料返回造粒机14,筛分出合格粒子除部分返回造粒机14维持返料量稳定外,其余合格粒子进行冷却后得产品,由筛分机28中筛分排出的复合要求的大颗粒硫酸铵颗粒经过导向排出板30和排放槽31的导向可以缓慢的滑落至指定的位置进行收集使用,防止了排出的大颗粒硫酸铵颗粒发生进溅。

90.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1