一种用于烯烃聚合的催化剂组分及其制备方法与催化剂和应用与流程

1.本发明涉及烯烃聚合催化剂领域,更进一步说,涉及一种用于乙烯聚合反应的催化剂、制备方法和应用。

背景技术:

2.聚乙烯自从二十世纪三十年代发明以来由于原料丰富、产品性能优良,在工业、农业、包装及日常工业中得到了广泛的应用。

3.在聚乙烯的发展过程中催化剂的研究一直在聚乙烯的合成和生产中占有重要的地位。其中钛系催化剂由于催化效率高且价格便宜,获得了较为广泛的应用,并得到不断发展。

4.目前有关催化剂性能改进的研究和报道很多,主要集中在以下方面:催化效率、颗粒形态控制、共聚合能力、分子量及分子量分布等。对于通用聚烯烃树脂的生产而言,在进一步改善催化剂性能的基础上,简化催化剂制备工艺,降低催化剂成本,开发对环境友好的技术,以提高效益,增强竞争力是一个发展方向。

5.中国专利cn1282672c公开了一种用于乙烯聚合或共聚合的方法,该催化剂的含钛组分通过以下步骤制备:(1)将卤化镁溶于有机环氧化合物和有机磷化合物形成均匀溶液;(2)在上述溶解过程中或完全溶解后,同时或分别与至少一种有机醇和至少一种选自c3~c5环醚的化合物进行接触反应;(3)在至少一种有机酸酐存在下,将步骤(2)得到的混合物与至少一种含ti的化合物进行接触反应,得到含钛的固体催化剂组分。该催化剂体系用于乙烯聚合时,明显存在所得聚合物的表观密度较低的不足。

6.中国专利cn1086191c提出了一种用于乙烯聚合或共聚合的催化剂及其制法,其中催化剂是通过卤化镁溶解于有机环氧化合物、有机磷化合物再加入给电子体形成均匀溶液,再与至少一种助析出剂以及过渡金属钛的卤化物或其衍生物作用而获得,聚合时与有机铝化合物结合。该催化剂用于乙烯聚合显示了较高的活性,同时所得聚合物的表观密度较高。

7.上述两种催化剂在制备过程中为了得到催化剂固体物,溶解体系都采用了有机磷化合物,同时也都采用了添加助析出剂的方法,尤其是实施例中均采用邻苯二甲酸酐作为助析出剂,并为此先将苯酐在混合溶剂体系中完全溶解,然后再降温与钛化合物混合,因此该类助析出剂的使用相应延长了催化剂的制备周期。此外,上述助析出剂体系相对毒性较大,对操作条件要求较高。

技术实现要素:

8.为了解决现有技术中存在的上述问题,本发明提供一种用于烯烃聚合的催化剂,具体地说涉及一种用于乙烯聚合的催化剂及其制备方法和应用。本发明在避免采用上述含有机磷化合物以及助析出剂的条件下,制得了改进的钛系聚乙烯催化剂,采用该方法制备

的催化剂具有比上述专利催化剂更好的性能,并且省略了助析出剂的溶解反应步骤,在缩短催化剂制备周期的同时,所用原料相较于含有机磷化合物以及苯酐体系更环保。

9.本发明目的之一是提供一种用于烯烃聚合的催化剂组分,该催化剂组分的制备原料包含以下组分:(1)镁化合物;(2)含铝元素的物质;(3)有机环氧化合物;(4)有机醇化合物;(5)含钛化合物。

10.其中所述镁化合物为二卤化镁,二卤化镁的水或醇的络合物,二卤化镁分子式中其中一个卤原子被烃基或烃氧基所取代的衍生物中的一种或多种。上述的镁化合物具体为:二氯化镁、二溴化镁、二碘化镁中的一种或多种,优选二氯化镁。所述的镁化合物溶解时还可以适当添加惰性稀释剂如:苯、甲苯、二甲苯、1,2-二氯乙烷、氯苯以及其它烃类或卤代烃类化合物,这里的所谓惰性是指该稀释剂应该不参加反应且不会对镁化合物的溶解产生不良影响。

11.所述含铝元素的物质选自金属铝和/或无机铝化合物。

12.其中,当为金属铝时,金属铝的尺寸越小越有利于分散及缩短反应时间,优选纳米铝粉。

13.所述无机铝化合物选自氯化铝,优选细粉状无水氯化铝。

14.在一种优选的实施方式中,基于1mol镁化合物,所述含铝元素的物质的用量为0.002~1mol。

15.在进一步优选的实施方式中,基于1mol镁化合物,所述含铝元素的物质的用量为0.005~0.5mol。

16.其中,镁化合物的摩尔量以其中镁元素的摩尔量计,含铝元素的物质的摩尔量以其中铝元素的摩尔量计。

17.发明人经过大量实验后发现,在含ti的固体催化剂组分中加入适量含铝元素的物质后所形成的催化剂体系具有更高的催化活性,分析原因可能在于加入含铝元素的物质后,各组分之间存在协同效应,因此需要强调的是,本发明所述含ti的固体催化剂组分中各成分之间是协同增效,是作为整体。

18.所述的有机醇化合物包括c1~c

12

的脂肪醇或c7~c

12

的芳香醇或由它们衍生的取代醇,例如:甲醇、乙醇、丙醇、异辛醇、正丁醇、异丁醇、2-乙基己醇、正辛醇、十二醇、苯甲醇、苯乙醇中的一种或多种的混合物。以乙醇、异辛醇、正丁醇、2-乙基己醇、苯甲醇、苯乙醇中的一种或多种为最佳;当采用两种混合醇时,二者的摩尔比为1~50:1,以1~20:1为佳。

19.在本申请中,发明人避免了有机磷化合物的使用;发明人还意外地发现当采用两种以上醇类化合物时含镁化合物的溶解效果更好。同时,在后期与含钛化合物反应时,不同醇生成不同的钛产物,这样,当采用两种以上醇类化合物时,得到两种以上的钛产物,在应用于聚烯烃制备时会得到分子量分布更宽的聚合物,这样有利于聚合物的加工性能。

20.所述的有机环氧化合物选自包括碳原子数在2~8的脂肪族烯烃的氧化物、脂肪族二烯烃的氧化物、卤代脂肪族烯烃的氧化物、卤代脂肪族二烯烃的氧化物、缩水甘油醚和内醚等化合物中的一种或多种。具体如:环氧乙烷、环氧丙烷、环氧丁烷、丁二烯氧化物、丁二烯双氧化物、环氧氯丙烷、甲基缩水甘油醚、二缩水甘油醚、四氢呋喃等中的一种或多种。其中,较好的是环氧乙烷、环氧丙烷、环氧氯丙烷、四氢呋喃中的一种或多种,以四氢呋喃和/或环氧氯丙烷为最好。

21.所述的含钛化合物通式为tix

n

(or)

4-n

,其中:x为卤素,r为c1~c

14

的脂肪族烃基或c6~c

14

芳香族烃基,n为0~4的整数,具体如四氯化钛、四溴化钛、四碘化钛、四丁氧基钛、四乙氧基钛、一氯三乙氧基钛、二氯二乙氧基钛、三氯一乙氧基钛中的一种或它们的混合物,优选四氯化钛。

22.所述各组分之间的摩尔比以每摩尔镁化合物计,含铝元素的物质的加料量为0.002~1摩尔,优选0.005~0.5摩尔;有机醇化合物的加料量为0.1~10摩尔,优选0.2~6摩尔;有机环氧化合物的加料量为0.01~5摩尔,优选0.02~2摩尔;含钛化合物的加料量为0.2~100摩尔,优选1.0~20摩尔。

23.本发明所述催化剂组分的制备原料还包含给电子体化合物。

24.以每摩尔镁化合物计,给电子体化合物为0~5摩尔,以0~1摩尔为好。

25.所述的给电子体为本领域人员所公知的化合物如:有机醚、含硅的化合物、含硼的化合物、或上述化合物的混合物。其中有机醚为甲醚、乙醚、丙醚、丁醚、戊醚、异戊醚中的一种,或它们的混合物;其中含硅的化合物为:如通式为r

1x

r

2y

si(or3)

z

所示的无活泼氢原子的硅化合物,其中r1和r2分别为碳原子数为1~10的烃基或卤素,r3为碳原子数为1~10的烃基,其中x,y,z为正整数,0≤x≤2,0≤y≤2和0≤z≤4,且x+y+z=4。其中优选四氯化硅、四甲氧基硅烷、四乙氧基硅烷、四丙氧基硅烷、四丁氧基硅烷和四(2-乙基己氧基)硅烷,最优选四氯化硅、四乙氧基硅烷中的至少一种;其中含硼的化合物:如通式为r

1x

r

2y

b(or3)

z

所示的无活泼氢原子的硼化合物,其中r1和r2分别为碳原子数为1~10的烃基或卤素,r3为碳原子数为1~10烃基,其中x,y,z为正整数,0≤x≤2,0≤y≤1和0≤z≤3,且x+y+z=3。其中优选三氯化硼、三甲氧基硼烷、三乙氧基硼烷、三丙氧基硼烷、三丁氧基硼烷中的至少一种,最优选三氯化硼和/或三乙氧基硼烷。

26.所述各组分之间的加料摩尔比以每摩尔镁化合物计,含铝元素的物质为0.002~1摩尔,以0.005~0.5摩尔为好;有机醇化合物为0.1~10摩尔,以0.2~6摩尔为好;有机环氧化合物为0.01~5摩尔,以0.02~2摩尔为好;给电子体化合物为0~5摩尔,以0~1摩尔为好;含钛化合物为0.2~100摩尔,以1.0~20摩尔为好。

27.本发明的目的之二是提供一种用于烯烃聚合的催化剂组分的制备方法。该制备方法如下:在搅拌及惰性稀释剂存在下将镁化合物、含铝元素的物质在0~170℃温度下,最好40~140℃,与有机醇化合物、有机环氧化合物反应形成含镁混合液,任选地还加入给电子体化合物在-35~60℃温度下,最好-30~20℃,将含钛化合物滴入该混合液中或将该混合液滴入含钛化合物中,滴加结束后可先维持一段时间然后升温,再将反应混合物在10~150℃温度下,最好20~130℃,搅拌一段时间,停止搅拌,沉降、过滤,除去母液,用烃类溶剂洗涤固体物,制得含钛的固体催化剂组分。在上述制备过程中还可以加入给电子体化合物。该含钛的固体催化剂组分为粉末状固体微粒,平均粒径约在2~50微米,颗粒大小可通过改变制备条件来控制。

28.本发明的目的之三是提供一种用于烯烃聚合或共聚合的催化剂,包含如下组分:

29.a.本发明目的之一所述用于烯烃聚合的催化剂组分:通过先将镁化合物、含铝元素的物质与有机醇化合物、有机环氧化合物反应形成含镁、铝溶液,然后和含钛化合物溶液作用而得到,在上述制备过程中还可以加入给电子体化合物;

30.b.通式为alr

n

x

3-n

的有机铝化合物,式中r是碳原子数为1~20的烃基,x为卤素,n

为0<n≤3的整数;

31.其中组分b中的铝与组分a中的钛的摩尔比计为(5~1000):1,优选(20~800):1。

32.通式为alr

n

x

3-n

的有机铝化合物,式中r是碳原子数为1~20的烃基,特别是烷基、芳烷基、芳基等;x为卤素,特别是氯和溴;n为0<n≤3的整数。具体化合物如:三甲基铝、三乙基铝、三异丁基铝、三辛基铝等三烷基铝中至少一种;一氯二乙基铝、一氯二异丁基铝、倍半乙基氯化铝、二氯乙基铝等烷基氯化铝中至少一种;其中以三乙基铝和/或三异丁基铝为好。

33.本发明催化剂体系中的a组分,该组分可以以固体物或悬浮液的形式使用,本发明催化剂体系中的a、b组分可直接应用于聚合体系,也可先预络合后应用于聚合体系。

34.本发明的催化剂可用于乙烯的均聚合,也可用于乙烯与α-烯烃的共聚合,共聚单体可采用丙烯、丁烯、戊烯、己烯、辛烯、4-甲基1-戊烯。

35.聚合时可采用液相聚合,也可采用气相聚合。在进行液相聚合时,可以使用丙烷、己烷、庚烷、环己烷、异丁烷、异戊烷、石脑油、抽余油、加氢汽油、煤油、苯、甲苯、二甲苯等饱和脂肪烃或芳香烃等惰性溶剂作反应介质,聚合前可以先进行预聚合。聚合方式可以采用间歇式、半连续式或连续式。

36.聚合温度为室温~150℃,以50℃~100℃为好。为了调节聚合物的分子量,采用氢气作分子量调节剂。

37.本发明和已有技术相比,具有下述明显优点:采用本发明方法制备的催化剂具有更好的活性和堆积密度,并且省略了助析出剂的溶解反应步骤,缩短了催化剂的制备周期;同时该方法避免使用含磷化合物以及毒害较大的苯酐,更加有利于环保。

具体实施方式

38.下面结合实施例,进一步说明本发明。但本发明不受这些实施例的限制。

39.实施例1

40.(1)固体催化剂组分a的制备

41.在经高纯n2充分置换的反应器中,依次加入0.04mol无水mgcl2、0.0015mol铝粉、0.4mol正癸烷,加入0.13mol异辛醇、0.02mol正丁醇,升温到130℃,维持1小时,降温到70℃,加0.03mol环氧氯丙烷,降温到-5℃,再将0.3mol四氯化钛滴入其内,维持半小时,加0.015mol四乙氧基硅烷,维持1小时,然后升温至110℃,维持1小时,过滤后用己烷洗涤4次,真空干燥,得到固体催化剂组分a。

42.(2)均聚合反应

43.容积为2l的不锈钢反应釜,经高纯氢气充分置换后,加入1l己烷和1.0ml浓度为1m的三乙基铝己烷溶液,再加入通过上述方法制备的固体催化剂组分9~12mg,升温至70℃,通入氢气使釜内压力达到0.26mpa(表压),再通入乙烯使釜内总压达到0.72mpa(表压),在80℃条件下聚合2小时,聚合结果见表1。

44.实施例2

45.(1)固体催化剂组分a的制备

46.在经高纯n2充分置换的反应器中,依次加入0.04mol无水mgcl2、0.006mol铝粉、0.4mol正癸烷,加入0.009mol四氯化硅,维持5分钟,加入0.13mol异辛醇,升温到130℃,维

持半小时,加入0.04mol苯甲醇,维持半小时,降温到70℃,加0.03mol环氧氯丙烷,降温到-10℃,再将0.5mol四氯化钛滴入其内,维持半小时,加0.015mol四乙氧基硅烷,维持1小时,然后升温至110℃,维持1小时,过滤后用己烷洗涤4次,真空干燥,得到固体催化剂组分a。

47.(2)均聚合反应

48.同实施例1,聚合结果见表1。

49.实施例3

50.(1)固体催化剂组分a的制备

51.在经高纯n2充分置换的反应器中,依次加入0.03mol无水mgcl2、0.012mol无水氯化铝、0.4mol正癸烷,加入0.01mol四氯化硅,维持5分钟,加入0.13mol异辛醇,升温到130℃,维持半小时,加入0.04mol正丁醇,维持半小时,降温到70℃,加0.03mol环氧氯丙烷,降温到-15℃,再将0.6mol四氯化钛滴入其内,维持半小时,加0.015mol四乙氧基硅烷,维持1小时,然后升温至110℃,维持1小时,过滤后用己烷洗涤4次,真空干燥,得到固体催化剂组分a。

52.(2)均聚合反应

53.同实施例1,聚合结果见表1。

54.实施例4

55.(1)固体催化剂组分a的制备

56.在经高纯n2充分置换的反应器中,依次加入0.04mol无水mgcl2、0.0003mol无水氯化铝、0.6mol甲苯,0.07mol正丁醇、0.07mol乙醇、0.04mol环氧氯丙烷,升温到80℃,维持1小时,降温到-20℃,再将0.6mol四氯化钛滴入其内,维持半小时,然后升温至85℃,维持1小时,过滤后用己烷洗涤4次,真空干燥,得到固体催化剂组分a。

57.(2)均聚合反应

58.同实施例1,聚合结果见表1。

59.实施例5

60.(1)固体催化剂组分a的制备

61.在经高纯n2充分置换的反应器中,依次加入0.04mol无水mgcl2、0.0003mol无水氯化铝、0.6mol甲苯,0.16mol正丁醇、0.08mol苯乙醇、0.004mol环氧氯丙烷,升温到80℃,维持1小时,降温到0℃,再将0.6mol四氯化钛滴入其内,维持半小时,然后升温至85℃,维持1小时,过滤后用己烷洗涤4次,真空干燥,得到固体催化剂组分a。

62.(2)均聚合反应

63.同实施例1,聚合结果见表1。

64.实施例6

65.(1)固体催化剂组分a的制备

66.在经高纯n2充分置换的反应器中,依次加入0.04mol无水mgcl2、0.003mol无水氯化铝、0.6mol甲苯,0.14mol异辛醇,升温到130℃,维持1小时,降温到70℃,加入0.012mol环氧氯丙烷,维持半小时,降温到-20℃,再将0.8mol四氯化钛滴入其内,维持半小时,然后升温至60℃,维持1小时,过滤后用己烷洗涤4次,真空干燥,得到固体催化剂组分a。

67.(2)均聚合反应

68.同实施例1,聚合结果见表1。

69.对比例1

70.(1)固体催化剂组分的制备

71.在经高纯n2充分置换的反应器中,依次加入0.04mol无水mgcl2、0.6mol甲苯,搅拌下加入0.03mol环氧氯丙烷、0.02mol磷酸三丁酯,0.06mol乙醇,升温到60℃,维持1小时,加0.0074mol苯酐维持半小时,将该溶液冷却至-15℃,再将0.60mol四氯化钛滴入其内,维持1小时,然后升温至60℃,维持1小时,过滤后用己烷洗涤4次,真空干燥,得到固体催化剂组分a。

72.(2)均聚合反应

73.同实施例1,聚合结果见表1。

74.对比例2

75.(1)固体催化剂组分的制备:同比较例1,仅将苯酐改为0.011mol。

76.(2)均聚合反应

77.同实施例1,聚合结果见表1。

78.对比例3

79.(1)固体催化剂组分的制备

80.在经高纯n2充分置换的反应器中,依次加入0.04mol无水mgcl2、0.30mol正癸烷,搅拌下加入0.15mol 2-乙基己醇,升温到115℃,维持1小时,降温到50℃,加0.026mol四氯化硅,将该溶液冷却至-10℃,再将0.45mol四氯化钛滴入其内,维持1小时,然后升温至120℃,维持1小时,过滤后用己烷洗涤4次,真空干燥,得到固体催化剂组分a。

81.(2)均聚合反应

82.同实施例1,聚合结果见表1。

83.对比例4

84.(1)固体催化剂组分的制备

85.重复实施例4的过程,区别在于将“0.07mol正丁醇、0.07mol乙醇、0.04mol环氧氯丙烷”替换为“0.09mol正丁醇、0.08mol乙醇”。

86.(2)均聚合反应

87.同实施例1,聚合结果见表1。

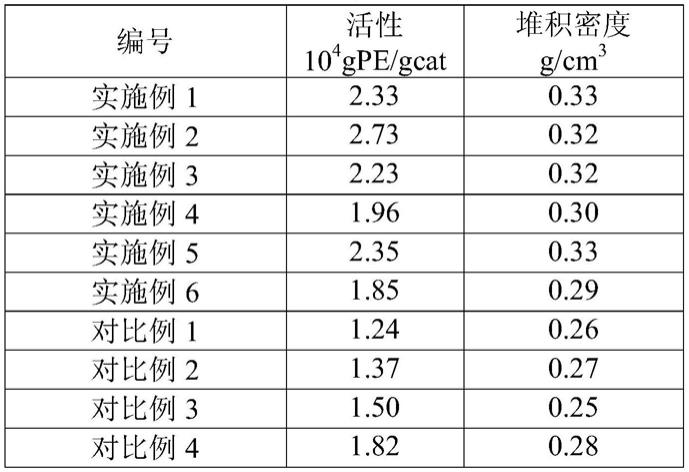

88.表1

[0089][0090]

从表1的数据可以看出,与对比例相比,本发明的催化剂在相同的聚合条件下具有更好的活性和堆积密度。

[0091]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1