碱洗塔中黄油分散剂的在线注入方法与流程

1.本发明涉及化工领域,公开了一种碱洗塔中黄油分散剂的在线注入方法。

背景技术:

2.低碳烯烃中乙烯与丙烯是重要的有机化工原料,需求量逐年增长。传统获得乙稀、丙烯的路线是石脑油裂解,较新的路线是煤或天然气经由甲醇制乙烯、丙烯等低碳烯烃技术(甲醇制烯烃,mto或mtp)。无论是在传统的石脑油裂解路线中还是在新兴的甲醇制烯烃技术中,为了得到符合纯度要求的目标产物或循环利用某些未反应物料,从反应器流出的物料都需经过一系列的分离净化过程,而为了清除酸性杂质的碱洗塔则是物料净化的关键设备之一。

3.碱洗塔在碱洗过程中因产品气中存在不饱和烃类物质和含氧化合物而产生大量黄油,虽然现有技术中开发了黄油抑制剂,也有工厂选用洗油,但是碱洗塔长期循环运行过程中,黄油聚集结垢并粘附在塔盘/填料、管线、循环泵上的现象时有发生,不仅影响碱洗塔的碱洗效果,甚至会造成堵塔现象,使碱洗塔的运行周期缩短。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的问题,提供一种碱洗塔中黄油分散剂的在线注入方法,该方法能够减少黄油分散剂的用量,有效地防止碱洗塔塔盘/填料、管线、循环泵内部聚集黄油污垢,从而防止碱洗塔内黄油的堆积,减少塔盘聚合物,减少碱洗塔停车检修次数,进而保证装置连续稳定生产。

5.为了实现上述目的,本发明提供一种碱洗塔中黄油分散剂的在线注入方法,该方法包括:当碱洗塔实际总压差大于碱洗塔正常操作条件下的总压差时,向所述碱洗塔中任意连续或间歇注入所述黄油分散剂;

6.所述黄油分散剂的总注入量为:

[0007][0008]

其中,w为黄油分散剂的总注入量,kg/h;

[0009]

m为碱液总循环量,kg/h;

[0010]

δp

′

总

为碱洗塔实际总压差,kpa;

[0011]

δp

b

为碱洗塔正常操作条件下的总压差,kpa。

[0012]

优选地,所述黄油分散剂含有非离子表面活性剂、阳离子表面活性剂、醇和溶剂;

[0013]

其中,相对于100重量份的所述非离子表面活性剂,所述阳离子表面活性剂的含量为2-24重量份,所述醇的含量为2-16重量份,所述溶剂的含量为150-350重量份。

[0014]

通过该方法能够减少黄油分散剂的用量,有效地防止碱洗塔塔盘/填料、管线、循环泵内部聚集黄油污垢,从而防止碱洗塔内黄油的堆积,减少塔盘聚合物,减少碱洗塔停车检修次数,进而保证装置连续稳定生产。

[0015]

本发明优选的黄油分散剂具有乳化效果好、成本低廉、粘度小和使用方便等优点。结合使用所述黄油分散剂时,能够进一步提高乳化和分散效果,且黄油分散剂使用量进一步降低。

附图说明

[0016]

图1是本发明中一种黄油分散剂的注入方式示意图;

[0017]

图2是本发明中一种黄油分散剂的注入方式示意图。

[0018]

附图标记说明

[0019]

a1、a2和a3黄油分散剂注入管线

[0020]

i、ii和iii碱液注入管线

[0021]

b1、b2和b3黄油分散剂注入管线

具体实施方式

[0022]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0023]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0024]

本发明提供一种碱洗塔中黄油分散剂的在线注入方法,该方法包括:当碱洗塔实际总压差大于碱洗塔正常操作条件下的总压差时,向所述碱洗塔中连续或间歇注入所述黄油分散剂;

[0025]

所述黄油分散剂的总注入量为:

[0026][0027]

其中,w为黄油分散剂的总注入量,kg/h;

[0028]

m为碱液总循环量,kg/h;

[0029]

δp

′

总

为碱洗塔实际总压差,kpa;

[0030]

δp

b

为碱洗塔正常操作条件下的总压差,kpa。

[0031]

其中,所述黄油分散剂的总注入量w是指工作条件下,平均每小时向碱洗塔中注入的黄油分散剂的量(以kg/h计)。

[0032]

其中,所述碱液总循环量m是指工作条件下,平均每小时碱洗塔中循环的碱液总量(以kg/h计)。所述碱液及其注入方法为本领域所公知。

[0033]

其中,碱洗塔实际总压差δp

′

总

是指工作条件下,碱洗塔中各碱段的压差之和。在本发明中,可以以实时变化的碱洗塔实际总压差δp

′

总

用于计算黄油分散剂的总注入量,这种情况下,黄油分散剂的注入量随碱洗塔实际总压差的变化而变化;但为了便于操作,也可以设定开始注入黄油分散剂时碱洗塔的实际总压差δp

′

总

作为计算的基准,这种情况下,黄油分散剂的注入量维持不变,本领域技术人员可以根据实际情况判断开始注入黄油分散剂的时机,一般以总压差的大小影响正常生产为开始注入黄油分散剂的时间点。

[0034]

其中,碱洗塔正常操作条件下的总压差δp

b

是指碱洗塔工作状态时其中没有黄油或存在少量黄油时的压差,是一个范围。在本发明中,碱洗塔正常操作条件下的总压差δp

b

以最低压差(即塔内无黄油时的压差)的1.05倍计。

[0035]

在本发明中,所述碱洗塔可以是本领域常规使用的碱洗塔,优选地,所述碱洗塔包括强碱段、中碱段和弱碱段。所述碱洗塔还可以合理地配置有其他结构,比如水洗段和碱液循环系统等,所述碱洗塔的构造为本领域技术人员所公知。

[0036]

在本发明中,所述碱洗塔的工作条件为本领域公知,优选地,工作温度为30-60℃;工作压力为0.1-3mpa。

[0037]

在本发明中,向所述碱洗塔中注入黄油分散剂的方法可以不受特别的限制。优选地,向所述强碱段、所述中碱段和所述弱碱段中连续或间歇注入所述黄油分散剂。

[0038]

在本发明中,所述黄油分散剂可以单独注入碱洗塔中,例如,通过黄油分散剂注入管线(b1、b2

……

bn)将黄油分散剂注入所述碱洗塔中,优选如图2所示,通过黄油分散剂注入管线(b1、b2和b3)将黄油分散剂注入所述碱洗塔中。其中,黄油分散剂注入管线的数量n可以为不小于1的任意整数,比如可以为1-8中的任意一个整数。所述注入管线的位置可以不受特别的限制,优选地在碱洗塔的强碱段、中碱段、弱碱段分别至少设置一条,更优选为在碱洗塔的强碱段、中碱段、弱碱段分别各设置一条。

[0039]

在本发明中,所述黄油分散剂也可以与碱液混合后注入碱洗塔。比如可以如图1所示,通过黄油分散剂注入管线(a1、a2和a3)将黄油分散剂输送至碱液注入管线(依次对应的为i、ii和iii)中,然后将黄油分散剂注入所述碱洗塔中。

[0040]

在本发明优选的实施方式中,向所述碱洗塔中注入黄油分散剂的方法为(1)向所述强碱段、所述中碱段和所述弱碱段中连续注入所述黄油分散剂;(2)向所述强碱段、所述中碱段和所述弱碱段中间歇注入所述黄油分散剂;或(3)向所述强碱段和所述中碱段中间歇注入所述黄油分散剂,向所述弱碱段中连续注入所述黄油分散剂。在所述优选的情况下,能够进一步减少黄油分散剂的使用量,提高乳化和分散黄油的效率。

[0041]

在本发明的一个优选实施方式中,向所述强碱段、所述中碱段和所述弱碱段中连续注入所述黄油分散剂,所述黄油分散剂的总注入量为:

[0042][0043]

优选地,向所述强碱段、所述中碱段和所述弱碱段中连续注入所述黄油分散剂,更优选地,所述强碱段、所述中碱段和所述弱碱段中黄油分散剂的注入量之比为1:(1-1.5):(1-3)。在所述优选的情况下,能够进一步减少黄油分散剂的使用量,提高乳化和分散黄油的效率。

[0044]

其中,w、m、δp

′

总

和δp

b

的含义已经在上述内容中进行了描述,在此不再进行描述。

[0045]

在本发明的一个优选实施方式中,向所述强碱段、所述中碱段和所述弱碱段中间歇注入所述黄油分散剂,具体包括:当碱洗塔实际总压差大于碱洗塔正常操作条件下的总压差时,向所述强碱段、所述中碱段和所述弱碱段中间歇注入所述黄油分散剂;当碱洗塔实际总压差小于或等于碱洗塔正常操作条件下的总压差时,停止注入。

[0046]

其中,优选地,所述黄油分散剂的总注入量为:

[0047][0048]

更优选地,向所述强碱段、所述中碱段和所述弱碱段中间歇注入所述黄油分散剂,所述强碱段、所述中碱段和所述弱碱段中黄油分散剂的注入量之比为1:(1-1.5):(1-3)。在所述优选的情况下,能够进一步减少黄油分散剂的使用量,提高乳化和分散黄油的效率。

[0049]

在本发明优选的实施方式中,向所述强碱段、所述中碱段和所述弱碱段中间歇注入所述黄油分散剂,所述黄油分散剂的总注入量为:进一步优选为:

[0050]

在本发明的一个优选实施方式中,向所述强碱段和所述中碱段中间歇注入所述黄油分散剂,向所述弱碱段中连续注入所述黄油分散剂。具体地包括:

[0051]

(1)当强碱段与中碱段的压差之和时,向所述强碱段和所述中碱段中间歇注入黄油分散剂,所述强碱段和所述中碱段中黄油分散剂的注入量之和为:

[0052][0053]

其中,w1为所述强碱段中黄油分散剂的注入量,kg/h;

[0054]

w2为所述中碱段中黄油分散剂的注入量,kg/h;

[0055]

δp1'为所述强碱段的压差,kpa;

[0056]

δp2'为所述中碱段的压差,kpa;

[0057]

m1为所述强碱段的碱液循环量,kg/h;

[0058]

m2为所述中碱段的碱液循环量,kg/h;

[0059]

和/或

[0060]

(2)向所述弱碱段中连续注入所述黄油分散剂,所述弱碱段黄油分散剂的注入量为:

[0061][0062]

其中,w3为所述弱碱段中黄油分散剂的注入量,kg/h;

[0063]

δp3':弱碱段的压差,kpa;

[0064]

m3为所述弱碱段的碱液循环量,kg/h;

[0065]

其中,w=w1+w2+w3。

[0066]

优选地,当强碱段与中碱段的压差之和时,向所述强碱段和所述中碱段中间歇注入黄油分散剂。

[0067]

在本发明的一个更优选的实施方式中,向所述强碱段和所述中碱段中间歇注入所述黄油分散剂,优选地,所述强碱段和所述中碱段中黄油分散剂的注入量之比为1:1-1.5。在所述优选的情况下,能够进一步减少黄油分散剂的使用量,提高乳化和分散黄油的效率。

[0068]

在本发明中,所述黄油分散剂优选含有非离子表面活性剂、阳离子表面活性剂、醇和溶剂;其中,相对于100重量份的所述非离子表面活性剂,所述阳离子表面活性剂的含量为2-24重量份,所述醇的含量为2-16重量份,所述溶剂的含量为150-350重量份。

[0069]

例如,当所述非离子表面活性剂为100重量份时,所述阳离子表面活性剂可以为2、4、6、8、10、12、14、16、18、20、22、24重量份以及任意两个值之间组成的任意范围;所述醇可以为2、4、6、8、10、12、14、16重量份以及任意两个值之间组成的任意范围;所述溶剂可以为150、200、250、300、350重量份以及任意两个值之间组成的任意范围,优选为250-300重量份。

[0070]

在本发明中,所述非离子表面活性剂可以是本领域常规使用的非离子表面活性剂,优选选自烷基酚聚氧乙烯醚、脂肪醇聚氧乙烯醚和聚乙二醇脂肪酸酯中的至少一种。

[0071]

在本发明中,所述烷基酚聚氧乙烯醚的分子式为ch3(ch2)

x

c6h4(oc2h4)

y

oh。优选地,x为5-10,y为3-15。更优选地,所述烷基酚聚氧乙烯醚选自壬基酚聚氧乙烯醚和/或辛基酚聚氧乙烯醚。进一步优选地,所述烷基酚聚氧乙烯醚选自tx-10、op-10和曲拉通x114中的至少一种。在所述优选的情况下,所述黄油分散剂的乳化和分散性能能够得到进一步的提高。

[0072]

在本发明中,所述脂肪醇聚氧乙烯醚可以是本领域常规使用的脂肪醇聚氧乙烯醚。优选地,所述脂肪醇聚氧乙烯醚选自脂肪醇取代基中的碳原子数为8-22的脂肪醇聚氧乙烯醚和/或脂肪醇取代基中的碳原子数为8-22的脂肪醇聚氧乙烯-聚氧丙烯醚,更优选为脂肪醇取代基中的碳原子数为8-12(比如,aeo系列)的脂肪醇聚氧乙烯醚或脂肪醇取代基中的碳原子数为12-14的脂肪醇聚氧乙烯-聚氧丙烯醚。进一步优选地,所述脂肪醇聚氧乙烯醚选自aeo9和/或aeo7。在所述优选的情况下,所述黄油分散剂的乳化和分散性能能够得到进一步的提高。

[0073]

其中,所述脂肪醇聚氧乙烯醚的分子量可以在较宽的范围内选择,优选地,所述脂肪醇聚氧乙烯醚的分子量在300-1350范围内,进一步优选为450-650。在所述优选的情况下,所述黄油分散剂的乳化和分散性能能够得到进一步的提高。

[0074]

在本发明中,所述聚乙二醇脂肪酸酯可以是本领域常规使用的聚乙二醇脂肪酸酯,优选地,所述聚乙二醇脂肪酸酯选自脂肪酸取代基中的碳原子数为12-18的聚乙二醇脂肪酸酯。所述脂肪酸取代基可以是饱和脂肪酸取代基,也可以是不饱和脂肪酸取代基。进一步优选地,所述聚乙二醇脂肪酸酯选自聚乙二醇单硬脂酸酯、聚乙二醇单油酸酯、聚乙二醇亚油酸酯中的至少一种。

[0075]

在本发明的优选的实施方式中,所述非离子表面活性剂为包含aeo9的非离子表面活性剂,更优选地还包含op-10、曲拉通x114和tx-10中的至少一种。优选地,所述非离子表面活性剂中aeo9的占比为30-70重量%。

[0076]

在本发明中,所述阳离子表面活性剂可以是本领域常规使用的阳离子表面活性剂,优选为季铵盐。

[0077]

其中,所述季铵盐优选选自c12-c18烷基二甲基苄基卤化铵(例如,氯化铵或溴化铵)和c12-c18烷基三甲基卤化铵(例如,氯化铵或溴化铵)中的至少一种。所述季铵盐更优选为十二烷基二甲基苄基氯化铵、十二烷基三甲基氯化铵和十四烷基二甲基苄基溴化铵中的至少一种。在所述优选的情况下,所述黄油分散剂的乳化和分散性能能够得到进一步的提高。

[0078]

在本发明中,所述醇可以是本领域常规使用的醇,优选选自c1-c4烷基醇的至少一种,比如可以为甲醇、乙醇、乙二醇、丙醇、异丙醇、丁醇或异丁醇中的至少一种,优选地,所述醇为异丙醇或含有异丙醇的混合醇,比如可以为异丙醇、异丙醇和甲醇的混合物、异丙醇和乙醇的混合物、异丙醇和乙二醇的混合物、异丙醇和丁醇的混合物、异丙醇和异丁醇的混合物、异丙醇和甲醇以及乙醇的混合物等等,在此不再一一赘述。在所述优选的情况下,所述黄油分散剂的乳化和分散性能能够得到进一步的提高。

[0079]

在本发明中,所述溶剂可以是任意的能够将本发明的非离子表面活性剂、阳离子表面活性剂和醇溶解的溶剂;所述溶剂优选为苯、三乙醇胺、水和水合肼中的至少一种。应当理解的是,所述水的种类不受特别的限制,优选地,所述水为蒸馏水、自来水或去离子水。

[0080]

在本发明的一个优选的实施方式中,所述黄油分散剂包含非离子表面活性剂、阳离子表面活性剂、醇和溶剂,其中,相对于100重量份所述非离子表面活性剂,所述阳离子表面活性剂为2-24重量份,所述醇为2-16重量份,所述溶剂为150-350重量份。其中,所述非离子表面活性剂为脂肪醇聚氧乙烯醚和烷基酚聚氧乙烯醚的混合物,所述脂肪醇聚氧乙烯醚和所述烷基酚聚氧乙烯醚的重量比为1:0.5-1;所述阳离子表面活性剂为十二烷基二甲基苄基卤化铵和/或十四烷基二甲基苄基卤化铵,所述十二烷基二甲基苄基卤化铵和十四烷基二甲基苄基卤化铵的重量比为1:1-2;所述醇为异丙醇;所述溶剂为水和/或水合肼,所述水和所述水合肼的重量比为1:0-0.05。在所述优选的情况下,所述黄油分散剂的乳化和分散性能能够得到进一步的提高。

[0081]

在本发明中,所述黄油分散剂的参数可以在较宽的范围内进行选择,优选地,所述黄油分散剂的粘度为0.1-10cp,比如可以为0.1、0.5、1、2、3、4、5、6、7、8、9、10cp以及任意两个值之间组成的任意范围;所述黄油分散剂的熔点为-40℃到-10℃,比如可以为-40、-35、-30、-25、-20、-15、-10℃以及任意两个值之间组成的任意范围。在所述优选的情况下,所述黄油分散剂的乳化和分散性能能够得到进一步的提高。

[0082]

在本发明中,所述黄油分散剂的制备方法,该方法包括:将非离子表面活性剂、阳离子表面活性剂和醇混合后,得到所述黄油分散剂;其中,其中,相对于100重量份所述非离子表面活性剂,所述阳离子表面活性剂为2-24重量份,所述醇为2-16重量份。

[0083]

在本发明中,所述混合优选在溶剂存在的条件下进行。在本发明中,所述非离子表面活性剂、所述阳离子表面活性剂和所述醇的添加顺序可以不受特别的限制,比如可以依次单独向所述溶剂中加入,也可以混合后加入所述溶剂中。

[0084]

优选地,将所述醇、所述非离子表面活性剂和所述阳离子表面活性剂依次加入溶剂中,混合得到所述黄油分散剂。在所述优选的情况下,所述黄油分散剂的乳化和分散性能能够得到进一步的提高。

[0085]

在本发明中,所述混合的时间可以不受特别的限制,只需使各组分混合均匀即可。优选地,所述混合的时间为0.5-3h,更优选为0.5-1h。

[0086]

在本发明中,所述混合的方法可以不受特别的限制,比如可以通过搅拌、超声和震荡中的至少一种方法进行混合。

[0087]

在本发明中,所述混合的温度不受特别的限制,例如,可以在常温环境下进行。

[0088]

在本发明中,所述黄油分散剂还可以经过静置和/或过滤处理,以去除所述黄油分散剂中的不溶物。所述静置的时间可以不受特别的限制,优选为20-60min。所述过滤的方法

可以为本领域常规使用的方法,本领域技术人员可以根据需要进行选择。

[0089]

在本发明中,可以根据碱洗塔压差变化来衡量乳化剂的乳化分散效果,以压差变化率σ表示,其计算公式如下:

[0090][0091]

其中,σ为压差变化率;

[0092]

δp

前

为加黄油分散剂处理前的压差,kpa;

[0093]

δp

后

为加黄油分散剂处理后的压差,kpa;

[0094]

δp

b

为碱洗塔正常操作条件下的总压差,kpa。

[0095]

以下将通过实施例对本发明进行详细描述。如无特殊说明,所涉及的试剂和材料均可商购获得。

[0096]

在以下实施例中,根据碱洗塔压差变化来衡量乳化剂的乳化分散效果,以压差变化率σ表示,其计算公式如下:

[0097][0098]

其中,σ为压差变化率;

[0099]

δp

前

为加黄油分散剂处理前的压差,kpa;

[0100]

δp

后

为加黄油分散剂处理后的压差,kpa;

[0101]

δp

b

为碱洗塔正常操作条件下的总压差,kpa。

[0102]

以下实施例中,其中,如图2所示,所述碱洗塔中由下至上依次含有弱碱段、中碱段和强碱段,在所述弱碱段、所述中碱段和所述强碱段上方各设置有一条乳化剂注入管线,分别记为b1、b2和b3,用于将乳化剂注入碱洗塔中。控制碱洗塔操作温度40℃,操作压力0.138mpa,碱洗塔正常操作条件下的总压差为20kpa。碱洗塔的处理量为10

×

103kg/h,碱液总循环量m以100kg/h计。

[0103]

为了便于操作,实施例和对比例中均以运行了5天后碱洗塔实际压差为32kpa时作为开始注入黄油分散剂的时间,并以32kpa作为实际总压差。

[0104]

实施例1

[0105]

本实施例用于说明本发明所述的黄油分散剂的连续注入方法

[0106]

按照表2中的配方,按照醇、非离子表面活性剂和阳离子表面活性剂的顺序依次加入到溶剂中,搅拌均匀后,经过滤得到黄油分散剂。

[0107]

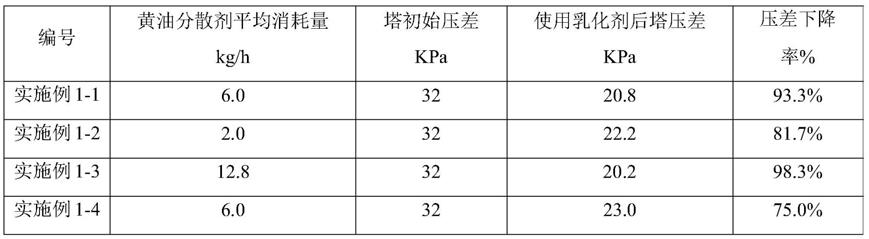

实施例1-1:首先在不加入黄油抑制剂的情况下运行碱洗塔,当塔板上聚集一定量的黄油,塔内压差为32kpa时,开始注入黄油分散剂。所述黄油分散剂的注入方法为通过注入管线b1、b2和b3依次连续向碱洗塔中注入如上所述的乳化剂,注入量为6kg/h,其中,强碱段、中碱段和弱碱段中黄油分散剂的注入量之比为1:1:2,碱液循环正常运行,继续运行3天后,计算黄油分散剂的平均消耗量和压差变化率,结果见表1。

[0108]

实施例1-2:按照实施例1-1所述的方法进行操作,不同的是黄油分散剂的注入量为2kg/h,其中,强碱段、中碱段和弱碱段中黄油分散剂的注入量之比为1:1.5:1。计算黄油分散剂的平均消耗量和压差变化率,结果见表1。

[0109]

实施例1-3:按照实施例1-1所述的方法进行操作,不同的是黄油分散剂的注入量为12.8kg/h,其中,强碱段、中碱段和弱碱段中黄油分散剂的注入量之比为1:1:3。计算黄油分散剂的平均消耗量和压差变化率,结果见表1。

[0110]

实施例1-4:按照实施例1-1所述的方法进行操作,不同的是黄油分散剂的注入量为6kg/h,其中,强碱段、中碱段和弱碱段中黄油分散剂的注入量之比为2:1:1。计算黄油分散剂的平均消耗量和压差变化率,结果见表1。

[0111]

表1

[0112][0113]

实施例2

[0114]

本实施例用于说明本发明所述的黄油分散剂的间歇注入方法

[0115]

首先在不加入黄油抑制剂的情况下运行碱洗塔,当塔板上聚集一定量的黄油,塔内压差为32kpa时,开始注入实施例1中制得的黄油分散剂。所述黄油分散剂的注入方法为当塔内压差等于32kpa时,通过注入管线b1、b2和b3依次间歇向碱洗塔中注入如上所述的乳化剂,当塔内压差小于或等于20kpa时,停止注入。所述黄油分散剂的注入量为8kg/h,其中,强碱段、中碱段和弱碱段中黄油分散剂的注入量之比为1:1:1,碱液循环正常运行,继续运行1个月后,计算得到黄油分散剂的平均消耗量为4.0kg/h。

[0116]

实施例3

[0117]

本实施例用于说明本发明所述的黄油分散剂的连续和间歇注入方法

[0118]

首先在不加入黄油抑制剂的情况下运行碱洗塔,当塔板上聚集一定量的黄油,强碱段和中碱段的压差之和大于等于15kpa时,通过b2和b3管线间歇地向强碱段和中碱段注入实施例1中制得的黄油分散剂,当强碱段和中碱段压差之和小于或等于13kpa时,停止注入;通过注入管线b1连续地向弱碱段中注入如上所述的黄油分散剂。

[0119]

其中,向强碱段和中碱段注入的所述黄油分散剂的注入量之和为6.5kg/h,强碱段和中碱段中黄油分散剂的注入量之比为1:1.2,弱碱段注入的所述黄油分散剂的注入量为2.0kg/h。碱液循环正常运行,继续运行1个月后,计算得到黄油分散剂的平均消耗量为3.0kg/h。

[0120]

实施例4

[0121]

本实施例用于说明本发明所述的黄油分散剂

[0122]

按照表2中的配方和实施例1中的方法配制黄油分散剂,并按照实施例1-1所述的方法进行黄油分散剂的在线注入,计算黄油分散剂的平均消耗量和压差变化率,结果见表3。

[0123]

表2

[0124][0125][0126]

表3

[0127][0128]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1