用于半导体封装件的聚酰亚胺膜的制作方法

1.本发明涉及用于半导体封装件的聚酰亚胺膜,更加具体地,涉及如下的用于半导体封装件的聚酰亚胺膜,其不仅可通过减小基材膜与热塑性聚酰亚胺层之间的平均线性膨胀系数之差来防止热塑性聚酰亚胺层的剥离现象,而且由于附着于引线框架的热塑性聚酰亚胺层具有封装工艺温度以下的玻璃转化温度,从而在完成封装工艺后,可容易剥离。

背景技术:

2.聚酰亚胺膜的特性具有优异的机械和热尺寸稳定性以及化学稳定性,因而广泛用于电气、电子材料、宇宙、航空和电子通信领域。这种聚酰亚胺膜由于部件的轻薄且短小而被广泛用作具有微细图案的柔性电路基板的材料,例如,带式自动焊接(tab,tape automated bonding)或覆晶薄膜(cof,chip on film)等的基膜。

3.并且,正在开发一种具有如下结构的封装件:仅封装半导体封装件的一面(半导体器件),并且将暴露于另一面的引线框架用于外部连接。具有这种结构的半导体封装件的优点在于,由于引线框架不从封装树脂突出,因而可以实现轻薄且短小化,但是当封装半导体封装件时,容易发生封装树脂渗透到引线框架背面(backside)的缺陷。

4.由此,试图尝试通过在封装半导体封装件之前将粘结膜附着于引线框架之后,进行封装工艺,并在封装半导体封装件之后剥离粘结膜,从而防止封装树脂渗透到引线框架背面的问题。

5.这种粘结膜通常具有基材膜上层叠有附着于引线框架的热塑性聚酰亚胺层的结构。

6.在此情况下,将粘结膜附着到引线框架的背面后进行的封装工艺在相对高温(例如,200℃以上)下进行,因而在封装工艺中,可能发生如下问题:由于热塑性聚酰亚胺层从基材膜剥离或热塑性聚酰亚胺层变性,因而不容易从引线框架剥离。

技术实现要素:

7.技术问题

8.在上述背景技术下,本发明的目的在于,提供用于半导体封装件的聚酰亚胺膜,其通过减小基材膜与层叠在基材膜上的热塑性聚酰亚胺层之间的平均线性膨胀系数之差来防止高温下热塑性聚酰亚胺层的剥离现象。

9.并且,本发明的目的在于,提供用于半导体封装件的聚酰亚胺膜,其中,由于附着于引线框架的热塑性聚酰亚胺层具有封装工艺温度以下的玻璃转化温度,因而在完成封装工艺之后,可容易剥离。

10.解决问题的手段

11.为了解决上述技术问题,根据本发明的一方面,提供用于半导体封装件的聚酰亚胺膜,其包括:基材膜;非热塑性聚酰亚胺层,位于上述基材膜上;以及热塑性聚酰亚胺层,位于上述非热塑性聚酰亚胺层上。

12.其中,非热塑性聚酰亚胺层用作平均线性膨胀系数补偿层,上述平均线性膨胀系数补偿层可通过减小基材膜与热塑性聚酰亚胺层之间的平均线性膨胀系数之差来防止热塑性聚酰亚胺层从基材膜剥离。

13.为了将非热塑性聚酰亚胺层用作基材膜与热塑性聚酰亚胺层之间的平均线性膨胀系数补偿层,非热塑性聚酰亚胺层与基材膜之间的平均线性膨胀系数之差也应具有较小值,使得其在高温工艺中从基材膜剥离的可能性变小。

14.为此,优选地,基材膜与非热塑性聚酰亚胺层在20℃至200℃温度下的平均线性膨胀系数之差为30ppm/k以下。

15.并且,为了减小热塑性聚酰亚胺层从非热塑性聚酰亚胺层剥离的可能性,优选地,非热塑性聚酰亚胺层与上述热塑性聚酰亚胺层在20℃至200℃温度下的平均线性膨胀系数之差为30ppm/k以下。

16.发明的效果

17.根据本发明,通过减小基材膜与层叠在基材膜上的热塑性聚酰亚胺层之间的平均线性膨胀系数之差,从而可防止在高温下热塑性聚酰亚胺层的剥离现象。

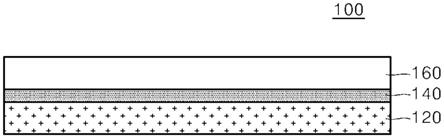

18.并且,由于附着于引线框架的热塑性聚酰亚胺层具有封装工艺温度以下的玻璃转化温度,从而在完成封装工艺后,可容易剥离。

19.并且,当附着于引线框架时,若热塑性聚酰亚胺层与基材膜之间的平均线性膨胀系数之差大,则有可能发生引线框架翘曲现象,因此根据本发明,通过引入非热塑性聚酰亚胺层,可以减小平均线性膨胀系数差异,从而可以减小引线框架的翘曲现象或聚酰亚胺膜的剥离现象。

附图说明

20.图1简要示出本发明一实施例的用于半导体封装件的聚酰亚胺膜的截面。

具体实施方式

21.为了更加便于理解本发明,本发明中定义特定术语。除非本发明中另有定义,否则本发明中所使用的科学术语及技术术语具有本发明所属技术领域的普通技术人员普遍理解的含义。并且,除非在文脉上专门指定,否则应当理解,单数形式的术语包括其复数形式,并且复数形式的术语还包括其单数形式。

22.以下,更加详细地描述本发明的用于半导体封装件的聚酰亚胺膜。

23.图1为示出本发明一实施例的用于半导体封装件的聚酰亚胺膜的剖视图。

24.参照图1,本发明一实施例的用于半导体封装件的聚酰亚胺膜100包括:基材膜120;非热塑性聚酰亚胺层140,位于基材膜120上;以及热塑性聚酰亚胺层160,位于非热塑性聚酰亚胺层140上。

25.其中,优选地,基材膜120是由能够确保耐热性的材质形成的膜,以防止在半导体封装件的制造工艺中施加的高温下发生变性。

26.用于形成这种基材膜120的材质包括诸如聚酰亚胺、聚酰胺酰亚胺、聚砜、聚醚砜、聚苯硫醚、聚醚酮、聚芳酯、聚醚醚酮及聚萘二甲酸乙二醇酯之类的树脂。

27.用于实现本发明一实施例的用于半导体封装件的聚酰亚胺膜100的基材膜120的

材质也可使用除上述各种树脂之外的材质,优选地,通过使用这些树脂来形成的基材膜120在20℃至200℃温度下具有20ppm/k以下的平均线性膨胀系数。

28.当基材膜120在20℃至200℃温度下的平均线性膨胀系数大于20ppm/k时,在与引线框架粘结后,因引线框架之间的平均线性膨胀系数之差而可能发生引线框架的翘曲现象(warpage)或存在粘结的聚酰亚胺膜剥离的隐患。

29.并且,优选地,基材膜120的玻璃转化温度至少为150℃以上,以确保聚酰亚胺膜100的耐热性。

30.基材膜120的厚度没有特别限制,但优选地,具有150μm以下的厚度,以防止在将聚酰亚胺膜100附着于引线框架之后,发生引线框架的毛刺(bur r)。

31.并且,为了提高非热塑性聚酰亚胺层140之间的粘结力,与非热塑性聚酰亚胺层140相接触的基材膜120的表面可以经过表面处理。

32.这种表面处理是用于改变基材膜120的表面粗糙度的处理,用于改变膜的表面粗糙度的处理方法包括化学处理、物理处理、等离子处理或电晕处理等。

33.其中,非热塑性聚酰亚胺层140用作平均线性膨胀系数补偿层,上述平均线性膨胀系数补偿层可通过减小基材膜120与热塑性聚酰亚胺层160之间的平均线性膨胀系数之差来防止热塑性聚酰亚胺层160从基材膜120剥离。

34.形成这种非热塑性聚酰亚胺层140的材质包括但不限于热固性聚酰亚胺树脂等,并且可以通过在热塑性聚酰亚胺树脂中混合诸如酚醛树脂之类的热固性树脂来形成非热塑性聚酰亚胺层140。

35.并且,为了将非热塑性聚酰亚胺层140用作基材膜120与热塑性聚酰亚胺层160之间的平均线性膨胀系数补偿层,非热塑性聚酰亚胺层140与基材膜之间的平均线性膨胀系数之差也应具有较小值,使得其在高温工艺中从基材膜120剥离的可能性变小。

36.为此,优选地,非热塑性聚酰亚胺层140在20℃至200℃温度下具有40ppm/k以下的平均线性膨胀系数,并且在20℃至200℃温度下与基材膜120之间的平均线性膨胀系数之差达到30ppm/k以下。

37.通过使非热塑性聚酰亚胺层140与基材膜120在20℃至200℃温度下的平均线性膨胀系数之差达到30ppm/k以下,从而在将聚酰亚胺膜100附着于引线框架的背面后进行的高温(例如,200℃以上)下的芯片粘结、布线工艺中,可以减小非热塑性聚酰亚胺层140从基材膜120剥离的可能性。

38.并且,优选地,非热塑性聚酰亚胺层140在25℃温度下对引线框架的粘结力小于10gf/cm。

39.非热塑性聚酰亚胺层140不是以直接粘结到引线框架的用途存在的层,但是由于热塑性聚酰亚胺层160未完全层叠到非热塑性聚酰亚胺层140上,因而一部分非热塑性聚酰亚胺层140可能被暴露。

40.但是,即使暴露的非热塑性聚酰亚胺层140粘结到引线框架,由于非热塑性聚酰亚胺层140对引线框架的粘结力很低,因而在封装工艺后,也不影响聚酰亚胺膜100的剥离。

41.上述非热塑性聚酰亚胺层140的厚度没有特别限制,但为了防止在半导体封装工艺中进行布线工艺时的弹跳,优选地,具有0.3μm至5μm以下的厚度。

42.并且,优选地,非热塑性聚酰亚胺层140具有320℃以上的玻璃转化温度,以防止在

高温封装工艺中,非热塑性聚酰亚胺层140变得柔韧。

43.若非热塑性聚酰亚胺层140的玻璃转化温度小于320℃,则在进行回流等高温工艺时,非热塑性聚酰亚胺层与热塑性聚酰亚胺层之间的界面状态发生变化,使得与引线框架之间的粘结力更强,从而在从引线框架除膜时,残留异物的可能性较高。

44.并且,当在粘结引线框架之后进行高温工艺时,随着引线框架的翘曲现象增加,由于非热塑性聚酰亚胺层140从基材膜100剥离或非热塑性聚酰亚胺层140和热塑性聚酰亚胺层160从基材膜100剥离,从而存在聚酰亚胺膜100无法完全附着于引线框架的可能性。

45.另一方面,热塑性聚酰亚胺层160位于非热塑性聚酰亚胺层140上。

46.可以使用包含聚酰胺酸的树脂来形成热塑性聚酰亚胺层140,上述聚酰胺酸通过在有机溶剂中合成包含选自醚基、酮基和甲基中的至少一个官能团的芳香二胺以及包含选自醚基、酮基中的至少一个官能团的芳香四酸二酐(a romatic dianhydride)来制成。

47.在此情况下,芳香二胺可以包含由下述化学式1表示的3,3'

‑

二甲基

‑

[1,1'

‑

联苯]

‑

4,4'

‑

二胺。

[0048]

[化学式1]

[0049][0050]

并且,芳香四酸二酐可以包含由下述化学式2表示的3,3',4,4'

‑

苯甲酮四碳羟基二酐(3,3',4,4'

‑

benzophenontetracarbolxylic dianhydride)。

[0051]

[化学式2]

[0052][0053]

作为有机溶剂,可以使用选自n

‑

甲基

‑2‑

吡咯烷酮(nmp)、二甲基乙酰胺(dmac)、二甲基甲酰胺(dmf)、二甲基亚砜及乳酸乙酯中的至少一种,但不限于此。

[0054]

并且,相对于100重量份的树脂,用于形成热塑性聚酰亚胺层140的树脂可以进一步包含5重量份至20重量份的无机填料。

[0055]

通过在热塑性聚酰亚胺层140中包含无机填料来提高非热塑性聚酰亚胺层140与热塑性聚酰亚胺层160之间的粘结力,从而可以防止热塑性聚酰亚胺层160从非热塑性聚酰亚胺层140剥离的问题。并且,无机填料减小热塑性聚酰亚胺层160与非热塑性聚酰亚胺层140之间的平均线性膨胀系数之差,从而在高温工艺中防止热塑性聚酰亚胺层160从非热塑性聚酰亚胺层140剥离。并且,通过在热塑性聚酰亚胺层140中包含无机填料,从而可以控制热塑性聚酰亚胺层140与引线框架之间的粘结力。

[0056]

用于本发明的无机填料的非限制性例包括sio2、al2o3或zno等,无机填料的平均直

径可以是至100nm。

[0057]

本发明一实施例的用于半导体封装件的聚酰亚胺膜100包括基材膜120以及介于热塑性聚酰亚胺层160之间的非热塑性聚酰亚胺层140,非热塑性聚酰亚胺层140具有基材膜120与热塑性聚酰亚胺层160之间的平均线性膨胀系数,从而可以减小平均线性膨胀系数在整个聚酰亚胺膜100上的急剧变化。

[0058]

热塑性聚酰亚胺层160可在20℃至200℃温度下具有40ppm/k至50ppm/k的平均线性膨胀系数,尤其,为了在高温工艺中防止从非热塑性聚酰亚胺层140剥离,优选地,位于非热塑性聚酰亚胺层140上的热塑性聚酰亚胺层160与非热塑性聚酰亚胺层140在20℃至200℃温度下的平均线性膨胀系数之差为30ppm/k以下。

[0059]

并且,热塑性聚酰亚胺层160具有190℃至230℃的玻璃转化温度,因此在进行高温封装工艺时,其变得像橡胶一样柔韧,从而可提高引线框架之间的粘结力。

[0060]

并且,优选地,热塑性聚酰亚胺层160在25℃温度下对引线框架的粘结力为50gf/cm至200gf/cm。

[0061]

热塑性聚酰亚胺层160是以直接粘结到引线框架的用途存在的层,若在25℃温度下对引线框架的粘结力小于50gf/cm,则由于对引线框架的粘结力低,因而在注入环氧树脂模具时可能发生环氧树脂泄漏(leakage)及毛刺(burr),相反,若在25℃温度下对引线框架的粘结力大于200gf/cm,则由于对引线框架的粘结力过高,因而在封装后从引线框架剥离聚酰亚胺膜100时存在可能残留残留物的隐患。

[0062]

上述热塑性聚酰亚胺层160的厚度没有特别限制,但为了防止因温度变化而导致的热塑性聚酰亚胺层160的体积变化而发生聚酰亚胺膜100弯曲,优选地,具有0.3μm至5μm以下的厚度。

[0063]

以下,提出本发明的具体实施例。但是,以下描述的实施例仅旨在具体地例示或描述本发明,而本发明不限于此。

[0064]

聚酰亚胺膜的制备方法

[0065]

实施例1

[0066]

使用4,4'

‑

二氨基二苯醚和均苯四酸二酐聚合非热塑性聚酰亚胺树脂(树脂a),并且使用1,3

‑

双(4

‑

氨基苯氧基)苯、3,3',4,4'

‑

二苯甲酮二酐及4,4'

‑

氧二邻苯二甲酸酐来合成用于形成热塑性聚酰亚胺层的树脂(树脂b),相对于树脂质量,添加15%的二氧化硅来进行了复合。

[0067]

使用厚度为100μm、20℃至200℃温度下的平均线性膨胀系数为17ppm/k的gf100(skckolonpi)膜作为基材膜,在基材膜的一面以2μm的厚度涂敷树脂a之后,在300℃温度下进行热处理来形成非热塑性聚酰亚胺层。

[0068]

在此情况下,非热塑性聚酰亚胺层在20℃至200℃温度下的平均线性膨胀系数为30ppm/k。

[0069]

接着,在非热塑性聚酰亚胺层上以1μm的厚度涂敷树脂b之后,在300℃的温度下进行热处理来形成热塑性聚酰亚胺层,从而制备出聚酰亚胺膜。

[0070]

在此情况下,热塑性聚酰亚胺层的玻璃转化温度为200℃,在20℃至200℃温度下的平均线性膨胀系数为40ppm/k。

[0071]

实施例2

[0072]

使用4,4'

‑

二氨基二苯醚和均苯四酸二酐聚合非热塑性聚酰亚胺树脂(树脂a),并且使用1,3

‑

双(4

‑

氨基苯氧基)苯、3,3',4,4'

‑

二苯甲酮二酐及4,4'

‑

氧二邻苯二甲酸酐来合成用于形成热塑性聚酰亚胺层的树脂(树脂b)。

[0073]

使用厚度为100μm、20℃至200℃温度下的平均线性膨胀系数为17ppm/k的gf100(skckolonpi)膜作为基材膜,在基材膜的一面以2μm的厚度涂敷树脂a之后,在300℃温度下进行热处理来形成非热塑性聚酰亚胺层。

[0074]

在此情况下,非热塑性聚酰亚胺层在20℃至200℃温度下的平均线性膨胀系数为30ppm/k。

[0075]

接着,在非热塑性聚酰亚胺层上以1μm的厚度涂敷树脂b之后,在300℃的温度下进行热处理来形成热塑性聚酰亚胺层,从而制备出聚酰亚胺膜。

[0076]

在此情况下,热塑性聚酰亚胺层的玻璃转化温度为200℃,在20℃至200℃温度下的平均线性膨胀系数为60ppm/k。

[0077]

实施例3

[0078]

除了基材膜在20℃至200℃温度下的平均线性膨胀系数为10ppm/k的条件之外,以与实施例2相同的方法制备了聚酰亚胺膜。

[0079]

比较例1

[0080]

除了热塑性聚酰亚胺层在20℃至200℃温度下的平均线性膨胀系数为90ppm/k,玻璃转化温度为180℃的条件之外,以与实施例1相同的方法制备了聚酰亚胺膜。

[0081]

比较例2

[0082]

除了未形成非热塑性聚酰亚胺层而是在基材膜上形成热塑性聚酰亚胺层的条件之外,以与实施例1相同的方法制备了聚酰亚胺膜。

[0083]

对聚酰亚胺膜的残留物评价

[0084]

残留物评价方法

[0085]

为了评价聚酰亚胺膜的耐热性,在半导体封装件的引线框架的背面附着聚酰亚胺膜之后,逐级在190℃温度下进行5分钟、在260℃温度下进行1分钟、在175℃温度下进行3分钟的热处理,然后在引线框架中除去聚酰亚胺膜后使用显微镜确认了残留在引线框架表面的残留物的数量。

[0086]

残留物评价标准

[0087]

○

:引线框架表面的残留物相对于总面积的数量在5%以内

[0088]

△

:引线框架表面的残留物相对于总面积的数量在5~30%以内

[0089]

x:引线框架表面的残留物相对于总面积的数量在30%以上

[0090]

[表1]

[0091]

分类残留物评价实施例1

○

实施例2

○

实施例3

△

比较例1x比较例2x

[0092]

以上,对本发明的一实施例进行了描述,但本发明所属技术领域的普通技术人员

可在不脱离发明要求保护范围中描述的本发明思想的范围内,可通过附加、变更、删除或增加结构要素等方式对本发明进行各种修改及变更,并且,这些也包括在本发明权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1