一种环氧树脂清洗胶的制备方法及其应用与流程

[0001]

本发明涉及模具清洗技术领域,具体涉及的是一种环氧树脂清洗胶的制备方法及该环氧树脂清洗胶在清洗金属模具中模压固化用残留的环氧树脂的应用。

背景技术:

[0002]

在电子封装领域中,环氧树脂常用于封装电子器件,封装时需要环氧树脂在金属模具中高温固化,然而经过长时间的固化,金属模具的表面会残留环氧树脂脏污,形成固化的环氧树脂细微粒子,从而影响后续封装电子制品的表面质量,因此需要定期对金属模具的表面残留的环氧树脂进行清理。

[0003]

目前有很多种针对这类金属模具的清理方法,分为离线清洗技术和在线清洗技术。离线清洗技术,包括溶剂洗涤法、喷砂清洗法、电化学清洗法和超声清洗法等,但是这些方法都需要对金属模具进行降温、拆卸,劳动强度大、周期长,并且拆卸模具易对模具造成损伤,影响模具合模精度。在线清洗技术,包括激光清洗法、干冰喷射清洗法和可固化胶清洗法,具有无需拆卸模具、清洗速度快、清理时间短和对模具磨损小等优点,但是,激光清洗法设备投资高、对模具边、角、缝、孔等位置清洗效果较差;干冰喷射清洗法同样存在上述缺陷,并且由于干冰的降温效果,清洗后需要长时间的升温才能恢复到原有的生产条件;可固化胶清洗法是在原有生产温度下加入橡胶固化体系,将固化的环氧树脂微粒黏附,从而实现模具的在线快速清理,是电子封装模具清理的重要方法。

[0004]

由于硫黄及含硫化合物在电子器件上使用的受限,可固化胶清洗法中所采用的橡胶固化体系为过氧化物体系。目前为了提升封装产品的耐高温性能,生产商开始采用固体环氧树脂体系,这使得环氧树脂固化温度显著提高(≥180℃)。因此,这对模具清理方法提出了新的挑战,因为固化橡胶清洗法只适用于中高温(120~170℃),并且生产上为了简便操作,提高生产效率,要求橡胶的固化时间与环氧树脂的固化时间相一致。这会带来以下两方面问题,一方面,原有的橡胶固化体系在新的高温下,模具清洗的操作时间窗口变窄,即高温下橡胶固化快速,难以实现充模完整,特别是对于具有精细结构的模具,这导致清理效果下降;另一方面,环氧树脂的固化时间一般要比橡胶的固化时间长,长时间的高温固化会导致清洗橡胶的老化、分解并黏附在模具上,导致模具的二次污染。因此,研究一种去除金属模具模压固化用残留的环氧树脂的新的清洗剂是电子封装领域的迫切需要。

技术实现要素:

[0005]

本发明的目的在于提供一种环氧树脂清洗胶的制备方法,制备得到的环氧树脂清洗胶对环氧树脂的清洗效果好。

[0006]

本发明的目的还在于提供一种环氧树脂清洗胶的应用,将该环氧树脂清洗胶应用于清洗金属模具中模压固化用残留的环氧树脂,操作时间窗口长,清洗效果好,且不会造成二次污染。

[0007]

为了达成上述目的,本发明的解决方案是:

[0008]

一种环氧树脂清洗胶的制备方法,包括以下步骤:

[0009]

步骤1、制备基胶:在捏合机中加入固体橡胶,在40~70℃下捏合5~10min,得到基胶备用;

[0010]

步骤2、配制油料:在30~50℃下将5~7份液体三乙醇胺、10~20份ptmeg(聚四氢呋喃)、5份沉淀法白炭黑以及10份轻质碳酸钙混合,得到粉末化的油料;

[0011]

步骤3、制备捏合胶:然后将100份步骤1得到的基胶加入捏合机中,依次加入3~6份防老剂mb、1~3份抗氧剂bht、2~5份石蜡、3~5份油酸酰胺、0.5份香料、30~50份沉淀法白炭黑、10~30份轻质碳酸钙、3~6份二氧化钛以及0.5~1.5份交联助剂taic,在30~50℃下捏合5~10min后,冷却至室温,得到捏合胶;

[0012]

步骤4、制备清洗胶:向步骤3得到的捏合胶中依次加入0.5~3份过氧化物以及步骤2得到的油料,在50~80℃下进阶捏合5~10min后,冷却20~24h,得到所述环氧树脂清洗胶。

[0013]

步骤1中,所述固体橡胶为epdm(三元乙丙橡胶)。

[0014]

步骤2中,所述ptmeg为ptmeg250或者ptmeg650。

[0015]

步骤4中,所述过氧化物为过氧化二异丙苯或者2,5-二叔丁基过氧化-2,5-二甲基己烷。

[0016]

一种环氧树脂清洗胶的应用,是将所述环氧树脂清洗胶应用于清洗金属模具中模压固化用残留的环氧树脂,包括以下步骤:按照待清洗金属模具的内腔体积的105%~110%,将所述环氧树脂清洗胶剪裁成型,然后放入待清洗金属模具中,固化,脱模取出所述环氧树脂清洗胶,完成金属模具中模压固化用残留的环氧树脂脏污的清洗。

[0017]

所述固化的温度为170~190℃,所述固化的压力1~5mpa,所述固化的时间为5~15min。

[0018]

采用上述技术方案后,本发明一种环氧树脂清洗胶的制备方法,具有以下优点:

[0019]

1、由基胶、小分子醇胺和低聚物ptmeg形成该环氧树脂清洗胶的清洗体系,利用低聚物ptmeg对固化环氧树脂的溶胀效应,对金属模具表面的环氧树脂微粒进行溶胀,结合液体三乙醇胺的高穿透性,对溶胀后的环氧树脂进行穿透剥离,最后利用基胶的粘附作用,对固化环氧树脂进行去除清洗;

[0020]

2、橡胶固化体系采用高温过氧化物体系,将抗氧剂bht、交联助剂taic与过氧化物进行复配,克服了过氧化物在高温下易焦烧的缺陷,提高了清洗胶的耐高温性能,延长了清洗操作的窗口时间,使清洗胶易于充模,实现金属模具的全清洗;

[0021]

3、该环氧树脂清洗胶对金属模具没有腐蚀性,制备成本低;

[0022]

4、将该环氧树脂清洗胶应用于清洗金属模具中模压固化用残留的环氧树脂,清洗方法简便,操作时间窗口长,且清洗效果好,不会造成二次污染。

具体实施方式

[0023]

为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

[0024]

一、环氧树脂清洗胶的制备

[0025]

实施例1

[0026]

一种环氧树脂清洗胶的制备方法,包括以下步骤:

[0027]

步骤1、制备基胶:在捏合机中加入epdm,在40℃下捏合10min,得到基胶备用;

[0028]

步骤2、配制油料:在30℃下将7份液体三乙醇胺、10份ptmeg650、5份沉淀法白炭黑以及10份轻质碳酸钙混合,得到粉末化的油料;

[0029]

步骤3、制备捏合胶:然后将100份步骤1得到的基胶加入捏合机中,依次加入3份防老剂mb、3份抗氧剂bht、2份石蜡、5份油酸酰胺、0.5份香料、30份沉淀法白炭黑、30份轻质碳酸钙、3份二氧化钛以及0.5份交联助剂taic,在50℃下捏合5min后,冷却至室温,得到捏合胶;

[0030]

步骤4、制备清洗胶:向步骤3得到的捏合胶中依次加入3份过氧化二异丙苯以及步骤2得到的油料,在80℃下进阶捏合5min后,冷却24h,得到该环氧树脂清洗胶。

[0031]

实施例2

[0032]

一种环氧树脂清洗胶的制备方法,包括以下步骤:

[0033]

步骤1、制备基胶:在捏合机中加入epdm,在50℃下捏合8min,得到基胶备用;

[0034]

步骤2、配制油料:在40℃下将6份液体三乙醇胺、12份ptmeg250、5份沉淀法白炭黑以及10份轻质碳酸钙混合,得到粉末化的油料;

[0035]

步骤3、制备捏合胶:然后将100份步骤1得到的基胶加入捏合机中,依次加入4份防老剂mb、2份抗氧剂bht、3份石蜡、4份油酸酰胺、0.5份香料、35份沉淀法白炭黑、25份轻质碳酸钙、4份二氧化钛以及0.8份交联助剂taic,在40℃下捏合8min后,冷却至室温,得到捏合胶;

[0036]

步骤4、制备清洗胶:向步骤3得到的捏合胶中依次加入2.5份过氧化二异丙苯以及步骤2得到的油料,在60℃下进阶捏合8min后,冷却20h,得到该环氧树脂清洗胶。

[0037]

实施例3

[0038]

一种环氧树脂清洗胶的制备方法,包括以下步骤:

[0039]

步骤1、制备基胶:在捏合机中加入epdm,在70℃下捏合10min,得到基胶备用;

[0040]

步骤2、配制油料:在50℃下将5份液体三乙醇胺、20份ptmeg250、5份沉淀法白炭黑以及10份轻质碳酸钙混合,得到粉末化的油料;

[0041]

步骤3、制备捏合胶:然后将100份步骤1得到的基胶加入捏合机中,依次加入6份防老剂mb、1份抗氧剂bht、5份石蜡、3份油酸酰胺、0.5份香料、50份沉淀法白炭黑、10份轻质碳酸钙、6份二氧化钛以及1.5份交联助剂taic,在30℃下捏合10min后,冷却至室温,得到捏合胶;

[0042]

步骤4、制备清洗胶:向步骤3得到的捏合胶中依次加入0.5份2,5-二叔丁基过氧化-2,5-二甲基己烷以及步骤2得到的油料,在80℃下进阶捏合5min后,冷却24h,得到该环氧树脂清洗胶。

[0043]

实施例4

[0044]

一种环氧树脂清洗胶的制备方法,包括以下步骤:

[0045]

步骤1、制备基胶:在捏合机中加入epdm,在60℃下捏合6min,得到基胶备用;

[0046]

步骤2、配制油料:在50℃下将5份液体三乙醇胺、10份ptmeg650、5份沉淀法白炭黑以及10份轻质碳酸钙混合,得到粉末化的油料;

[0047]

步骤3、制备捏合胶:然后将100份步骤1得到的基胶加入捏合机中,依次加入5份防

老剂mb、3份抗氧剂bht、2份石蜡、5份油酸酰胺,0.5份香料、40份沉淀法白炭黑、20份轻质碳酸钙、3份二氧化钛以及0.5份交联助剂taic,在50℃下捏合5min后,冷却至室温,得到捏合胶;

[0048]

步骤4、制备清洗胶:向步骤3得到的捏合胶中依次加入0.5份过氧化二异丙苯以及步骤2得到的油料,在80℃下进阶捏合5min后,冷却24h,得到该环氧树脂清洗胶。

[0049]

对比例1

[0050]

该环氧树脂清洗胶的制备方法与实施例1大致相同,不同之处在于:步骤2的油料中不添加ptmeg650。

[0051]

对比例2

[0052]

该环氧树脂清洗胶的制备方法与实施例1大致相同,不同之处在于:步骤2的油料中将ptmeg650替换为ptmeg1000。

[0053]

对比例3

[0054]

该环氧树脂清洗胶的制备方法与实施例1大致相同,不同之处在于:步骤2的油料中不添加液体三乙醇胺。

[0055]

对比例4

[0056]

该环氧树脂清洗胶的制备方法与实施例1大致相同,不同之处在于:步骤3的捏合胶中不添加抗氧剂bht。

[0057]

对比例5

[0058]

该环氧树脂清洗胶的制备方法与实施例1大致相同,不同之处在于:步骤3的捏合胶中不添加交联助剂taic。

[0059]

对比例6

[0060]

该环氧树脂清洗胶的制备方法与实施例1大致相同,不同之处在于:步骤3中的捏合胶中不添加抗氧剂bht和交联助剂taic,替换为添加2份硫化促进剂tmtd、0.5份促进剂otos和1份防焦剂ctp,且步骤4中不添加过氧化二异丙苯,即将橡胶固化体系由过氧化物体系替换成硫黄体系。

[0061]

二、环氧树脂清洗胶的应用

[0062]

1、待清洗金属模具的选用

[0063]

选用led用封装模具作为待清洗金属模具,在190℃的模具温度下采用环氧树脂塑封料emc对待清洗金属模具进行400次注射成型,保压时间5min,从而在待清洗金属模具的内表面形成模压固化用残留的环氧树脂脏污。

[0064]

2、应用

[0065]

应用例1

[0066]

按照待清洗金属模具的内腔体积的105%,将实施例1、实施例4及对比例1~6中制备得到的环氧树脂清洗胶分别剪裁成型,然后放入待清洗金属模具中,在190℃、1mpa下固化5min,脱模取出环氧树脂清洗胶,完成1次金属模具中模压固化用残留的环氧树脂脏污的清洗。

[0067]

应用例2

[0068]

按照待清洗金属模具的内腔体积的110%,将实施例2中制备得到的环氧树脂清洗胶剪裁成型,然后放入待清洗金属模具中,在180℃、3mpa下固化10min,脱模取出环氧树脂

清洗胶,完成1次金属模具中模压固化用残留的环氧树脂脏污的清洗。

[0069]

应用例3

[0070]

按照待清洗金属模具的内腔体积的110%,将实施例3中制备得到的环氧树脂清洗胶剪裁成型,然后放入待清洗金属模具中,在170℃、5mpa下固化15min,脱模取出环氧树脂清洗胶,完成1次金属模具中模压固化用残留的环氧树脂脏污的清洗。

[0071]

三、环氧树脂清洗胶的效果评价

[0072]

1、清洗效果评价方法

[0073]

按照应用例1~3中的清洗方法操作3次后,对各个待清洗金属模具的内表面进行以下清洗效果评价:

[0074]

(1)对清洗后的金属模具的内表面进行目视,清洗效果评价良好的标记为

★

,清洗效果一般的标记为

○

,清洗效果不好的标记为

●

,结果如表1所示;

[0075]

(2)对金属模具的内表面分别进行hatr-ftir测试,对测试谱图进行解析,其中,环氧树脂的芳香醚特征峰为1297cm-1

、1181cm-1

,存在标记为√,不存在标记为

×

,epdm的甲基变形振动特征吸收峰为1377cm-1

,存在标记为√,不存在标记为

×

,tmtd特征峰为1510cm-1

、1240cm-1

,存在标记为√,不存在标记为

×

,结果如表1所示;

[0076]

当金属模具的红外光谱中,出现环氧树脂特征峰,说明金属模具的内表面仍存在微小的、非目视的环氧树脂残污;当金属模具的红外光谱中出现epdm特征峰,说明epdm可能发生高温老化,在模具的内表面上形成新脏污;当采用硫黄硫化体系后,金属模具的红外光谱中出现tmtd特征峰,说明该硫化体系在金属模具的内表面上形成新脏污。

[0077]

2、强度评价方法:

[0078]

将各实施例及对比例制备得到的环氧树脂清洗胶在相应的硫化条件(如实施例1中,硫化条件对应为190℃、1mpa下固化5min)下,模压、裁切成样品,根据gb/t 529-2008,对各个样品进行撕裂强度的测试,结果如表1所示,撕裂强度数值越高,则脱模时对应的环氧树脂清洗胶不易碎裂。

[0079]

3、操作时间窗口评价方法:

[0080]

对各实施例及对比例制备得到的环氧树脂清洗胶在相应的硫化条件(如实施例1中,硫化条件对应为190℃、1mpa下固化5min)下,采用无转子硫化仪,测试环氧树脂清洗胶的硫化曲线,记录转矩变化10%的时间t10,结果如表1所示,t10越长,表明操作时间窗口越大。

[0081]

4、评价结果分析

[0082]

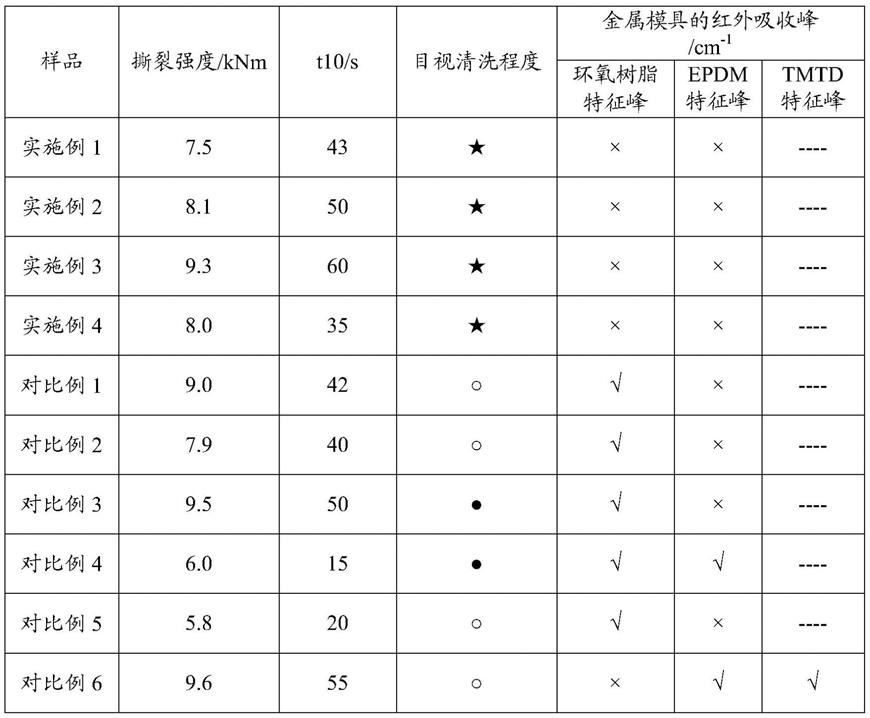

表1环氧树脂清洗胶的效果评价

[0083][0084]

从表1中的红外吸收峰结果可以看出,由实施例1~4中制备得到的环氧树脂清洗胶清洗后金属模具的内表面并未发现环氧树脂特征峰和epdm特征峰,表明内表面洁净,且并未造成二次污染。

[0085]

将对比例1~6与实施例1制备得到的环氧树脂清洗胶的结果进行对比,结果如下:

[0086]

由于对比例1的油料中不添加ptemg,缺少对环氧树脂的溶胀,后续的小分子醇胺类穿透剥离效果降低,进而降低了固体橡胶的粘附清洗效果,清洗效果一般;对于力学强度,ptemg与橡胶相比,其分子量较小,在橡胶体系中呈现增塑效果,因此实施例1中添加ptemg,其力学强度稍有减弱。

[0087]

在对比例2的油料中,添加了ptemg1000,相较于实施例1,对比例2中添加的ptemg分子量较高,对于固化环氧树脂的溶胀效果较差,同样不利于后续小分子醇胺类物质的穿透剥离,因此清洗效果也一般。

[0088]

在对比例3的油料中,不添加小分子醇胺,清洗体系缺乏对固化环氧树脂的穿透剥离,因此清洗效果很差。

[0089]

在对比例4的捏合胶中,不添加抗氧剂bht,缺乏对过氧化物体系的操作时间的调节,因此操作时间短,不利于清洗胶充模以及后续对溶胀后的固化环氧树脂的粘结,因此清洗效果很差,并且在高温操作下,清洗胶易老化,导致金属模具内新增残留物,造成二次污染。

[0090]

在对比例5的捏合胶中,不添加交联助剂taic,taic在过氧化物体系中,除了能调节操作时间外,还能调节交联网络,提高网络交联程度,因此不添加taic,清洗胶的操作时

间缩短,对固化环氧树脂的粘结力下降,并且清洗胶的强度略有下降,不利于后续的脱模操作。

[0091]

在对比例6中,将过氧化物体系替换成硫黄体系,由于硫黄体系比过氧化物体系有着更便利的操作时间调节,并且硫黄交联网络有着更好的应力分散效果,因此对应的清洗胶操作时间长,强度高;但是硫黄体系中的促进剂容易造成金属模具的二次污染,使得金属模具的清洗效果下降。

[0092]

综上分析,本发明一种环氧树脂清洗胶的制备方法,具有以下有益效果:

[0093]

1、由基胶、小分子醇胺和低聚物ptmeg形成该环氧树脂清洗胶的清洗体系,利用低聚物ptmeg对固化环氧树脂的溶胀效应,对金属模具表面的环氧树脂微粒进行溶胀,结合液体三乙醇胺的高穿透性,对溶胀后的环氧树脂进行穿透剥离,最后利用基胶的粘附作用,对固化环氧树脂进行去除清洗;

[0094]

2、橡胶固化体系采用高温过氧化物体系,将抗氧剂bht、交联助剂taic与过氧化物进行复配,克服了过氧化物在高温下易焦烧的缺陷,提高了清洗胶的耐高温性能,延长了清洗操作的窗口时间,使清洗胶易于充模,实现金属模具的全清洗;

[0095]

3、该环氧树脂清洗胶对金属模具没有腐蚀性,制备成本低;

[0096]

4、将该环氧树脂清洗胶应用于清洗金属模具中模压固化用残留的环氧树脂,清洗方法简便,操作时间窗口长,且清洗效果好,不会造成二次污染。

[0097]

上述实施例并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1