一种电缆接头用绝缘材料及其制备方法与流程

1.本发明涉及橡胶材料技术领域,尤其涉及一种电缆接头用绝缘材料及其制备方法。

背景技术:

2.由于国内电力能源分布及其不均,使得提高输电容量、输送电距离、输电效率成为电力技术的关键。与架空线的传输方式相比,电力电缆凭借其不受自然条件约束、输电能力强和输电走廊小等优点在城市输电网络中得到了广泛应用。高压直流输电技术近年来得到迅速发展,被应用于远距离大容量、海底电缆或大城市地下电缆送电、电力系统联网等方面,成为实现海上风力发电机与陆地网连接的有效方式。

3.从1998年到2014年,高压直流xlpe绝缘电缆在工程应用中的电压等级从9kv发展到320kv,容量由8mw发展到1000mw,长度发展到504km。随着直流电缆制备技术的提高,电压等级、容量和长度还将继续提升。电缆接头是电缆输电系统中的关键部件,电压等级、容量和长度的提升对电缆接头的构造和材料性能也有了更高的要求。其中,电缆接头的绝缘可靠性直接关系着电力系统的安全运行。目前,电缆接头常用的绝缘材料为绝缘橡胶材料。随着高压直流电缆电压等级的提高,导体、主绝缘尺寸不断增大,电缆接头绝缘结构更为复杂。预制式电缆接头扩张后与电缆本体绝缘紧密结合在一起,以保持一定的界面压力,避免沿面击穿等造成绝缘失效。然而,从微观层面上,电缆接头在长期的电

‑

热联合作用下极易产生链段松弛引起界面压力减小,进而发生沿面击穿而造成绝缘失效。因此,改善电缆接头绝缘材料的使用性能,增强和长期保持其界面压力已经成为电力电缆设备发展的技术难题。

技术实现要素:

4.针对现有电缆接头绝缘材料存在的上述问题,本发明提供一种电缆接头用绝缘材料及其制备方法,该绝缘材料解决了目前电力电缆接头界面因长期使用出现压力不足引发沿面击穿而造成绝缘失效的问题,并可长期保持较高的拉伸强度和撕裂强度。

5.为达到上述发明目的,本发明实施例采用了如下的技术方案:

6.一种电缆接头用绝缘材料,包括以下重量份的组分:

7.三元乙丙橡胶280

‑

320份,硅橡胶80

‑

120份,偶联剂修饰的sio2纳米粒子110

‑

130份,偶联剂修饰的zno纳米粒子18

‑

22份,硫化剂6

‑

10份;

8.所述偶联剂为硅烷偶联剂。

9.相对于现有技术,本发明提供的电缆接头用绝缘材料选用特定质量配比的三元乙丙橡胶和硅橡胶共同作为绝缘材料的橡胶基料,可同时提升橡胶基料的拉断伸长率、老化回弹率和抗撕裂性能。硅烷偶联剂修饰的sio2纳米粒子具有较高的分散性能;硅烷偶联剂修饰的zno纳米粒子具有极高的活化性能,将硅烷偶联剂修饰的sio2纳米粒子和硅烷偶联剂修饰的zno纳米粒子按特定配比加入上述混合橡胶基料中,一方面,可以提高纳米粒子在

绝缘材料中的分散性和活化性能,提高绝缘材料的抗拉伸性能;另一方面还使绝缘材料经硫化处理后显著增强其抗热老化能力和回弹力,长期保持优良的热老化回弹性和抗撕裂性能,避免出现老化松弛现象。该绝缘材料尤其适用于电缆接头,可以避免因绝缘材料老化松弛造成界面压力减小引起的电缆接头沿面击穿而导致绝缘材料绝缘失效的情况,有效提升电缆运行的安全可靠性,为电缆安全稳定运行奠定基础。

10.优选的,所述电缆接头用绝缘材料包括以下重量份的组分:三元乙丙橡胶300份,硅橡胶100份,偶联剂修饰的sio2纳米粒子120份,偶联剂修饰的zno纳米粒子20份,硫化剂8份。

11.上述电缆接头用绝缘材料各组分的配比可进一步提升绝缘材料的拉断伸长率、回弹性、抗撕裂性和耐热老化性能。

12.优选的,所述硅烷偶联剂为γ

‑

氨丙基三乙氧基硅烷或γ

‑

(2,3环氧丙氧)丙基三甲氧基硅烷,具体可选用kh550或kh560。

13.γ

‑

氨丙基三乙氧基硅烷或γ

‑

(2,3环氧丙氧)丙基三甲氧基硅烷作为偶联剂分别对sio2纳米粒子和zno纳米粒子的表面进行修饰,可进一步提升sio2纳米粒子的分散性以及zno纳米粒子的活化性能,进而进一步提升绝缘材料的机械性能。

14.优选的,所述偶联剂修饰的sio2纳米粒子的制备方法为:将所述硅烷偶联剂加入乙醇溶液中溶解,搅拌均匀后加入sio2纳米粒子,在75

‑

85℃下进行超声分散处理,得到sio2纳米粒子分散液,然后对所述sio2纳米粒子分散液进行烘干和研磨处理,得到所述偶联剂修饰的sio2纳米粒子。

15.上述偶联剂修饰的sio2纳米粒子的制备方法可以在sio2纳米粒子表面均匀修饰硅烷偶联剂,进一步提高sio2纳米粒子的分散性。

16.优选的,所述硅烷偶联剂与所述乙醇溶液的质量比为1:20

‑

25。

17.优选的,所述乙醇溶液中乙醇和水的体积比为1:18

‑

20。

18.优选的,所述sio2纳米粒子为在140

‑

160℃下烘干处理20

‑

25h后的sio2纳米粒子。

19.优选的,所述硅烷偶联剂的质量相当于所述sio2纳米粒子质量的1

‑

5%。

20.优选的,所述超声分散处理的时间为80

‑

100min。

21.优选的,在进行所述烘干处理前还需在75

‑

85℃下对所述sio2纳米粒子分散液搅拌处理150

‑

250min。

22.优选的,所述烘干处理的温度为110

‑

130℃、时间为20

‑

25h。

23.优选的,所述偶联剂修饰的zno纳米粒子的制备方法为:将所述硅烷偶联剂加入乙醇溶液中溶解,搅拌均匀后加入zno纳米粒子,在75

‑

85℃下进行超声分散处理,得到zno纳米粒子分散液,然后对所述zno纳米粒子分散液进行烘干和研磨处理,得到所述偶联剂修饰的zno纳米粒子。

24.上述偶联剂修饰的zno纳米粒子的制备方法可以在zno纳米粒子表面均匀修饰硅烷偶联剂,进一步提高zno纳米粒子的活化性能。

25.优选的,所述硅烷偶联剂与所述乙醇溶液的质量比为1:20

‑

25。

26.优选的,所述乙醇溶液中乙醇和水的体积比为1:18

‑

20。

27.优选的,所述zno纳米粒子为在140

‑

160℃下烘干处理20

‑

25h后的zno纳米粒子。

28.优选的,所述硅烷偶联剂的质量相当于所述zno纳米粒子质量的0.8

‑

1.2%。

29.优选的,所述超声分散处理的时间为80

‑

100min。

30.优选的,在进行所述烘干处理前还需在75

‑

85℃下对所述zno纳米粒子分散液搅拌处理150

‑

250min。

31.优选的,所述烘干处理的温度为110

‑

130℃、时间为20

‑

25h。

32.优选的,所述硫化剂为过氧化二异丙苯。

33.过氧化二异丙苯作为硫化剂可使三元乙丙橡胶和硅橡胶之间形成特殊均匀的立体网状结构,增加三元乙丙橡胶和硅橡胶分子界面之间的交联反应,进一步增加绝缘材料的力学性能和老化回弹性能。

34.本发明还提供所述电缆接头用绝缘材料的制备方法。该制备方法包括以下步骤:

35.a、将所述三元乙丙橡胶和所述硅橡胶按质量比混合后进行混炼得到橡胶基料;

36.b、将所述偶联剂修饰的sio2纳米粒子和所述偶联剂修饰的zno纳米粒子加入所述橡胶基料中,在100

‑

120℃下混炼4

‑

6min,再加入所述硫化剂继续混炼2

‑

4min,得到未硫化胶料;

37.c、将所述未硫化胶料置于模具中进行热压和冷却;再在180

‑

220℃下硫化4

‑

5h,得到所述电缆接头用绝缘材料。

38.相对于现有技术,本发明提供的电缆接头用绝缘材料的制备方法先对三元乙丙橡胶和硅橡胶两种橡胶基料进行混炼,再加入偶联剂修饰的sio2纳米粒子和偶联剂修饰的zno纳米粒子在特定的温度下进行混炼,形成均匀的未硫化胶料。该未硫化胶料在硫化剂的作用下进行硫化,可使偶联剂修饰的sio2纳米粒子和偶联剂修饰的zno纳米粒子均匀固定于由三元乙丙橡胶和硅橡胶硫化形成的特殊立体网状结构中,显著提高绝缘材料的拉伸强度、撕裂强度和热老化回弹性,使其完全满足电缆系统的长期运行安全性。

39.优选的,步骤a和步骤b中,所述混炼过程均在双辊混炼机中完成。

40.优选的,步骤a中,所述混炼的温度为100

‑

120℃、时间为8

‑

12min;和/或

41.优选的,步骤c中,所述热压的温度为170

‑

190℃、压力为14

‑

16mpa、时间为8

‑

12min;和/或优选的,步骤c中,所述硫化的过程在鼓风烘箱中完成。

具体实施方式

42.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

43.实施例1

44.一种电缆接头用绝缘材料,包括以下重量份的组分:

45.三元乙丙橡胶300份,硅橡胶100份,偶联剂修饰的sio2纳米粒子120份,偶联剂修饰的zno纳米粒子20份,过氧化二异丙苯8份。

46.其中,偶联剂为γ

‑

氨丙基三乙氧基硅烷(kh550)。

47.偶联剂修饰的sio2纳米粒子的制备方法为:

48.1)将sio2纳米粒子置于恒温干燥箱内,150℃下烘干24h;

49.2)制备乙醇和水的体积比为1:19的乙醇溶液;

50.3)将kh550加入到乙醇溶液中溶解,kh550质量为sio2粒子质量的1%,kh550与乙

醇溶液的质量比为1:22;200r/min搅拌30min后,加入步骤1)烘干后的sio2纳米粒子,80℃下超声分散处理90min;然后80℃下、200r/min继续搅拌200min,得到sio2纳米粒子分散液;

51.4)将sio2纳米粒子分散液放入干燥箱中,在120℃下保持24h,得到的烘干材料经研磨筛选后即得到kh550修饰的sio2纳米粒子(kh550修饰的sio2纳米粒子的粒径范围为20

‑

50nm)。

52.偶联剂修饰的zno纳米粒子的制备方法为:

53.1)将zno纳米粒子置于恒温干燥箱内,150℃下烘干24h;

54.2)制备乙醇和水的体积比为1:19的乙醇溶液;

55.3)将kh550加入到乙醇溶液中溶解,kh550质量为zno粒子质量的1%,kh550与乙醇溶液的质量比为1:22;200r/min搅拌30min后,加入步骤1)烘干后的zno纳米粒子,80℃下超声分散处理90min;然后80℃下、200r/min继续搅拌200min,得到zno纳米粒子分散液;

56.4)将zno纳米粒子分散液放入干燥箱中,在120℃下保持24h,得到的烘干材料经研磨筛选后即得到kh550修饰的zno纳米粒子(kh550修饰的zno纳米粒子的粒径范围为20

‑

80nm)。

57.上述电缆接头用绝缘材料的制备方法为:

58.a、将所述三元乙丙橡胶和所述硅橡胶按质量比混合后投入双辊混炼机辊筒中,在110℃下混炼10min,得到橡胶基料,使橡胶基料均匀粘辊;

59.b、将kh550修饰的sio2纳米粒子和kh550修饰的zno纳米粒子加入橡胶基料中,在110℃下混炼5min,再加入过氧化二异丙苯继续混炼3min,分散均匀后打卷下片得到未硫化胶料;

60.c、将高温热压成型机的模具预热至180℃,将未硫化胶料置于模具中,在180℃、15mpa的条件下热压10min,待试样完全冷却后取出胶片;将成型后的胶片悬挂于鼓风烘箱中,在200℃下硫化4h,得到所述电缆接头用绝缘材料。

61.根据gb/t528—2009标准,测试该电缆接头用绝缘材料的拉伸强度。根据gb/t529—2008标准,测试该电缆接头用绝缘材料的撕裂强度。

62.实施例2

63.一种电缆接头用绝缘材料,包括以下重量份的组分:

64.三元乙丙橡胶280份,硅橡胶80份,偶联剂修饰的sio2纳米粒子110份,偶联剂修饰的zno纳米粒子18份,过氧化二异丙苯6份。

65.其中,偶联剂为γ

‑

氨丙基三乙氧基硅烷(kh550)或γ

‑

(2,3环氧丙氧)丙基三甲氧基硅烷(kh560)。

66.偶联剂修饰的sio2纳米粒子的制备方法为:

67.1)将sio2纳米粒子置于恒温干燥箱内,140℃下烘干25h;

68.2)制备乙醇和水的体积比为1:18的乙醇溶液;

69.3)将kh560加入到乙醇溶液中溶解,kh560质量为sio2粒子质量的5%,kh560与乙醇溶液的质量比为1:20;200r/min搅拌30min后,加入步骤1)烘干后的sio2纳米粒子,75℃下超声分散处理80min;然后75℃下、200r/min继续搅拌150min,得到sio2纳米粒子分散液;

70.4)将sio2纳米粒子分散液放入干燥箱中,在110℃下保持20h,得到的烘干材料经研磨筛选后即得到kh560修饰的sio2纳米粒子(kh550修饰的sio2纳米粒子的粒径范围为20

‑

50nm)。

71.偶联剂修饰的zno纳米粒子的制备方法为:

72.1)将zno纳米粒子置于恒温干燥箱内,140℃下烘干25h;

73.2)制备乙醇和水的体积比为1:18的乙醇溶液;

74.3)将kh550加入到乙醇溶液中溶解,kh550质量为zno粒子质量的0.8%,kh550与乙醇溶液的质量比为1:20nm;200r/min搅拌30min后,加入步骤1)烘干后的zno纳米粒子,75℃下超声分散处理80min;然后75℃下、200r/min继续搅拌150min,得到zno纳米粒子分散液;

75.4)将zno纳米粒子分散液放入干燥箱中,在110℃下保持25h,得到的烘干材料经研磨筛选后即得到kh550修饰的zno纳米粒子(kh550修饰的zno纳米粒子的粒径范围为20

‑

80nm)。

76.上述电缆接头用绝缘材料的制备方法为:

77.a、将所述三元乙丙橡胶和所述硅橡胶按质量比混合后投入双辊混炼机辊筒中,在100℃下混炼8min,得到橡胶基料,使橡胶基料均匀粘辊;

78.b、将kh560修饰的sio2纳米粒子和kh550修饰的zno纳米粒子加入橡胶基料中,在100℃下混炼4min,再加入过氧化二异丙苯继续混炼2min,分散均匀后打卷下片得到未硫化胶料;

79.c、将高温热压成型机的模具预热至170℃,将未硫化胶料置于模具中,在170℃、16mpa的条件下热压8min,待试样完全冷却后取出胶片;将成型后的胶片悬挂于鼓风烘箱中,在180℃下硫化5h,得到所述电缆接头用绝缘材料。

80.根据gb/t528—2009标准,测试该电缆接头用绝缘材料的拉伸强度。根据gb/t529—2008标准,测试该电缆接头用绝缘材料的撕裂强度。

81.实施例3

82.一种电缆接头用绝缘材料,包括以下重量份的组分:

83.三元乙丙橡胶320份,硅橡胶120份,偶联剂修饰的sio2纳米粒子130份,偶联剂修饰的zno纳米粒子22份,过氧化二异丙苯10份。

84.其中,偶联剂为γ

‑

氨丙基三乙氧基硅烷(kh550)。

85.偶联剂修饰的sio2纳米粒子的制备方法为:

86.1)将sio2纳米粒子置于恒温干燥箱内,160℃下烘干20h;

87.2)制备乙醇和水的体积比为1:20的乙醇溶液;

88.3)将kh550加入到乙醇溶液中溶解,kh550质量为sio2粒子质量的2%,kh550与乙醇溶液的质量比为1:25;200r/min搅拌30min后,加入步骤1)烘干后的sio2纳米粒子,85℃下超声分散处理100min;然后85℃下、200r/min继续搅拌250min,得到sio2纳米粒子分散液;

89.4)将sio2纳米粒子分散液放入干燥箱中,在130℃下保持20h,得到的烘干材料经研磨筛选后即得到kh550修饰的sio2纳米粒子(kh550修饰的sio2纳米粒子的粒径范围为20

‑

50nm)。

90.偶联剂修饰的zno纳米粒子的制备方法为:

91.1)将zno纳米粒子置于恒温干燥箱内,160℃下烘干20h;

92.2)制备乙醇和水的体积比为1:20的乙醇溶液;

93.3)将kh550加入到乙醇溶液中溶解,kh550质量为zno粒子质量的1.2%,kh550与乙醇溶液的质量比为1:25;200r/min搅拌30min后,加入步骤1)烘干后的zno纳米粒子,85℃下超声分散处理100min;然后85℃下、200r/min继续搅拌250min,得到zno纳米粒子分散液;

94.4)将zno纳米粒子分散液放入干燥箱中,在130℃下保持20h,得到的烘干材料经研磨筛选后即得到kh550修饰的zno纳米粒子(kh550修饰的zno纳米粒子的粒径范围为20

‑

80nm)。

95.上述电缆接头用绝缘材料的制备方法为:

96.a、将所述三元乙丙橡胶和所述硅橡胶按质量比混合后投入双辊混炼机辊筒中,在120℃下混炼12min,得到橡胶基料,使橡胶基料均匀粘辊;

97.b、将kh550修饰的sio2纳米粒子和kh550修饰的zno纳米粒子加入橡胶基料中,在120℃下混炼6min,再加入过氧化二异丙苯继续混炼4min,分散均匀后打卷下片得到未硫化胶料;

98.c、将高温热压成型机的模具预热至190℃,将未硫化胶料置于模具中,在190℃、14mpa的条件下热压12min,待试样完全冷却后取出胶片;将成型后的胶片悬挂于鼓风烘箱中,在220℃下硫化4h,得到所述电缆接头用绝缘材料。

99.根据gb/t528—2009标准,测试该电缆接头用绝缘材料的拉伸强度。根据gb/t529—2008标准,测试该电缆接头用绝缘材料的撕裂强度。

100.对比例1

101.用相同质量的丁苯橡胶代替实施例1中的三元乙丙橡胶,其它原料及其制备方法与实施例1相同,得到绝缘材料。

102.根据gb/t528—2009标准,测试该绝缘材料的拉伸强度。根据gb/t529—2008标准,测试该绝缘材料的撕裂强度。

103.对比例2

104.用相同质量的caco3纳米粒子代替实施例1中的sio2纳米粒子,其它原料及其制备方法与实施例1相同,得到绝缘材料。

105.根据gb/t528—2009标准,测试该绝缘材料的拉伸强度。根据gb/t529—2008标准,测试该绝缘材料的撕裂强度。

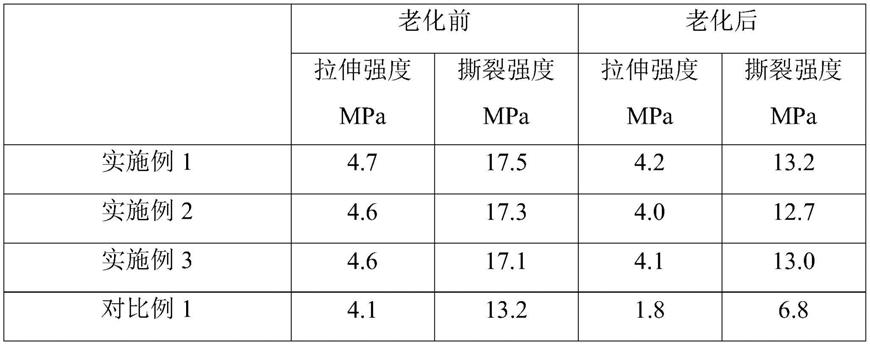

106.经测试,实施例1

‑

3和对比例1

‑

2所得的绝缘材料在老化前和老化后的拉伸强度和撕裂强度如表1所示,其中老化的条件为:恒温箱中保持温度200℃、时间1000h。

107.表1绝缘材料老化前和老化后的拉伸强度和撕裂强度测试数据

[0108][0109][0110]

由表1中的数据可知,本发明的到的绝缘材料的具有优良的拉伸强度、撕裂强度和极高的抗老化性能,且在经过老化后依然可以保持极高的回弹性能,可长期保持较高的电缆接头界面压力,解决了目前电力电缆接头因长期使用导致界面压力不足易引发的沿面击穿而造成绝缘失效的问题。

[0111]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1