一种磁控隔热防雾基膜的制作方法

1.本发明涉及汽车玻璃贴膜、建筑玻璃贴膜,尤其涉及一种磁控隔热膜,特别涉及一种具有防雾功能的磁控隔热防雾基膜。

背景技术:

2.磁控隔热膜又称磁控溅射金属膜,采用多层磁控溅射工艺打造而成,以持久反射隔热的出色性能而著称。由于其高清晰、高隔热、高稳定、低内反光、色泽纯正、永不退色、使用寿命长等众多特点,广泛用于汽车玻璃贴膜、建筑玻璃贴膜。

3.采用真空磁控溅射工艺的制造出的玻璃膜无论在持久隔热性能、清晰度、低反光、更自然的金属原色等方面均有巨大的飞跃。磁控溅射工艺是将镍、银、钛、金等高级宇航合金材料采用最先进的多腔高速旋转设备,利用电场与磁场原理高速度高力量地均匀溅射于高张力的pet基材上,保证产品卓越的隔热功能、清晰的透光率及科学、自然的金属涂层。此类产品有非常好的金属质感,有无法比拟的清晰度,而且反光极低。由于粒子更细、结构更紧密,因此,隔热持久性更高,而且可以保证永不褪色。

4.申请人先前申请的中国专利申请2016108119465中,公开了一种金色低辐射节能窗膜及其制备方法,该窗膜在阳光下呈金色,所述金色窗膜的膜层结构由内向外依次为:柔性透明pet基材层;第一高折射率层;第一金属氧化物层;第一银合金层;第一阻隔层;第二高折射率层;第二金属氧化物层;第二银合金层;第二阻隔层;第三高折射率层。该现有技术的金色低辐射节能窗膜通过双层银合金层对红外光的反射,与三层高折射层形成折射率匹配关系,并且通过厚度参数的配合,其颜色在太阳光下观察为金色,具有绝佳的视觉效果。同时,该金色窗膜还具有优异的透光、隔热以及抗氧化性能,使用寿命长,易于生产。

5.上述现有技术的窗膜,其上的各种折射层、金属氧化物层、金属溅射层等等都需要附着在一层光学透明的基材上,该基材即为窗膜的基本功能层。作为窗膜的基础,上述现有技术中的基材采用柔性透明pet制成。这种柔性透明pet基材也可以采用光学膜的pet基材或者pet光学基材,其需要满足窗膜基本的强度、柔韧性、透光性、耐热性等等要求。

6.现有的磁控隔热膜在隔热、色泽方面具有明显的优势,然而在冬季气温较低时,容易由于玻璃内外温差而起雾。目前市场上的磁控隔热膜无法避免在湿冷环境中发生起雾问题,存在较大的安全隐患。

技术实现要素:

7.本发明要解决的技术问题是提供一种磁控隔热防雾基膜,以减少或避免前面所提到的问题。

8.为解决上述技术问题,本发明提出了一种磁控隔热防雾基膜,用于在其外表面通过真空磁控溅射工艺溅射金属和/或非金属材料,其中,所述磁控隔热防雾基膜由内向外依次包括防雾涂层、第一硬化涂层以及基材层;所述金属和/或非金属材料溅射在所述基材层的外侧;所述防雾涂层包含如下组分:丙烯酸树脂、二甲基甲硅烷基化硅石表面活性剂、乙

醇胺表面侵蚀剂、聚季铵盐表面活性杀菌剂、非水溶性碳酸盐、三聚氰胺固化剂以及丙二醇溶剂。

9.优选地,所述基材层由内向外依次包括复合为一体的第一基材层、胶粘剂层、第二基材层以及第二硬化涂层,所述第一硬化涂层涂覆在所述第一基材层的表面。

10.优选地,所述第一基材层为聚酰亚胺膜。

11.优选地,所述第二基材层为双向拉伸聚酯薄膜bopet。

12.优选地,所述第一硬化涂层和第二硬化涂层均包含如下组分:聚甲基丙烯酸甲酯、正硅酸乙酯以及甲基三乙氧基硅烷。

13.本发明的防雾涂层在冬季零摄氏度附近车内或室内防雾效果良好,水汽在涂层表面产生明显浸润效果,不会聚集成滴,具备良好的透光性。长效测试未见明显性能退化,防水隔热效果良好。另外,本发明的防雾涂层由于具有较大的表面活性和亲水性,也非常有利于与硅油类离型剂紧密结合,可以避免离型剂脱离,对于后续的加工生产磁控隔热防雾基膜的保护也十分有利。

附图说明

14.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中,

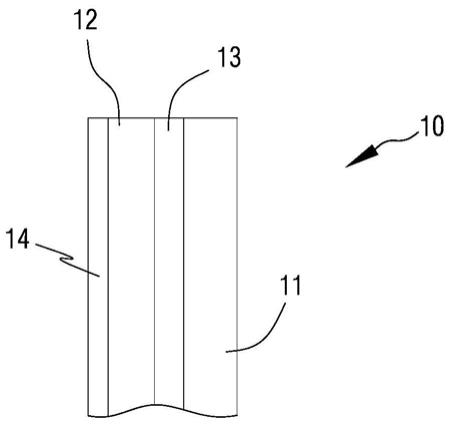

15.图1显示的是根据本发明的一个具体实施例的磁控隔热防雾基膜的结构示意图;

16.图2显示的是图1所示磁控隔热防雾基膜的基材层的结构示意图。

具体实施方式

17.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。其中,相同的部件采用相同的标号。

18.如图1所示,其显示了根据本发明的一个具体实施例的磁控隔热防雾基膜的结构示意图。参见图1,本发明提出了一种磁控隔热防雾基膜,所述基膜适用于作为汽车玻璃贴膜、建筑玻璃贴膜的基础,用于在其外表面通过真空磁控溅射工艺溅射各种金属和/或非金属材料(图中未示出)。

19.在本发明的一个具体实施例中,本发明的磁控隔热防雾基膜由内向外依次包括防雾涂层30、第一硬化涂层20以及基材层10。在本发明的另一个具体实施例中,本发明的磁控隔热防雾基膜的总厚度优选为253~267μm,第一硬化涂层20的厚度为2~5μm,防雾涂层30的厚度为2~5μm。

20.其中,防雾涂层30设置朝向玻璃内侧,以避免室内或者车内的潮湿热气凝结在贴膜上起雾。所述金属和/或非金属材料溅射在所述基材层的外侧(基材层10所在的一侧),以形成一层或多层溅射结构,提供优异的隔热性能和色彩等功能。最后在一层或多层溅射结构外侧设置压敏胶层(图中未示出),用于粘贴在车窗或者建筑玻璃的内侧,以获得隔热防雾功能。

21.在本发明的又一个具体实施例中,所述防雾涂层30可以包含如下组分:丙烯酸树脂、二甲基甲硅烷基化硅石表面活性剂、乙醇胺表面侵蚀剂、聚季铵盐表面活性杀菌剂、非水溶性碳酸盐、三聚氰胺固化剂以及丙二醇溶剂。

22.其中,乙醇胺表面侵蚀剂可以对第一硬化涂层20的外表面形成一定的降解侵蚀,

降低第一硬化涂层20的外表面的平整度,有利于防雾涂层30中的亲水成分与第一硬化涂层20形成牢固的结合;而且乙醇胺在涂层固化过程中易于分解出气体,可使得防雾涂层30形成蓬松多孔的结构。丙烯酸树脂具有亲水性,通过二甲基甲硅烷基化硅石表面活性剂进一步乳化,且该含硅表面活性剂与第一硬化涂层20以及基材层10都可以获得很强的结合力。聚季铵盐表面活性杀菌剂可以降低固化后的涂层表面的表面张力,提高涂层对水汽的亲和力和扩散能力,避免水汽凝结降低透光性,且聚季铵盐具备杀菌功能,可以使涂层长时间保持使用状态。三聚氰胺相对其它固化剂对水分不敏感,且与第一硬化涂层20的硅烷的亲和性更好。非水溶性碳酸盐可以选择碳酸钙或者碳酸镁,需要避免与乙醇胺反应,也避免溶解在水及其它水溶性成分中。

23.在一个具体实施例中,本发明的防雾涂层30包含80

‑

100重量份的丙烯酸树脂、1

‑

2重量份的二甲基甲硅烷基化硅石、10

‑

15重量份的乙醇胺、0.5

‑

0.8重量份的聚季铵盐、5

‑

10重量份的非水溶性碳酸盐、1

‑

2重量份的三聚氰胺以及80

‑

100重量份的丙二醇。

24.本发明的上述防雾涂层30,可以通过如下步骤制备获得。

25.首先,将80

‑

100重量份的丙烯酸树脂、1

‑

2重量份的二甲基甲硅烷基化硅石、10

‑

15重量份的乙醇胺、0.5

‑

0.8重量份的聚季铵盐、5

‑

10重量份的非水溶性碳酸盐、1

‑

2重量份的三聚氰胺以及80

‑

100重量份的丙二醇均匀混合之后,通过旋涂或者喷涂方式涂覆在第一硬化涂层20的外表面,在70

‑

120℃下固化1

‑

2小时,从而在第一硬化涂层20的外表面获得预涂层。在一个具体实施例中,所述预涂层的厚度为2

‑

5μm,优选添加的非水溶性碳酸盐为碳酸钙或者碳酸镁,粒径为0.5

‑

1μm。

26.之后,对预涂层进行等离子表面活化处理。经表面活化处理,预涂层表面会形成均匀的凸凹粗糙表面,可以将其中的非水溶性碳酸盐部分裸露出来。等离子表面活化处理为本领域常用处理方式,例如可以通过氧气进行活化处理,氧气流量为100sccm,真空度0.1

‑

0.2mbar时间为30s

‑

60s。

27.然后,对活化处理之后的预涂层进行酸洗。优选采用6

‑

8mol/l的盐酸50

‑

60摄氏度浸泡预涂层10

‑

20分钟。通过酸洗,预涂层上裸露的碳酸盐成分可以部分溶解,可以进一步获得多孔的结构,进一步提高了涂层的表面活性,有利于降低涂层的表面张力,提高对水汽的亲和力和扩散力。

28.最后用水冲洗、烘干,获得本发明的防雾涂层30。用水冲洗时间10

‑

20分钟,50

‑

60度烘干30分钟。

29.经测试,本发明的防雾涂层在冬季零摄氏度附近车内或室内防雾效果良好,60分钟内水汽在涂层表面产生明显浸润效果,不会聚集成滴,具备良好的透光性。长效测试,半年内未见明显性能退化,防水隔热效果良好。另外,本发明的防雾涂层由于具有较大的表面活性和亲水性,也非常有利于与硅油类离型剂紧密结合,可以避免离型剂脱离,对于后续的加工生产磁控隔热防雾基膜的保护也十分有利。

30.在本发明的另一个具体实施例中,所述第一硬化涂层20可以包含如下组分:聚甲基丙烯酸甲酯、正硅酸乙酯以及甲基三乙氧基硅烷。

31.其中,聚甲基丙烯酸甲酯主要提供固化后的硬质表面,为内侧防雾涂层30提供稳定的支撑。正硅酸乙酯和甲基三乙氧基硅烷用于提供紧致附着的氧化硅结构,提高耐磨、抗刮性能,便于在其上附着形成防雾涂层30。

32.在一个具体实施例中,所述第一硬化涂层20可以由70

‑

80重量份的聚甲基丙烯酸甲酯、10

‑

20重量份的正硅酸乙酯以及10

‑

20重量份的甲基三乙氧基硅烷组成。构成第一硬化涂层20的组分可以按照每100重量份的比例,添加到50

‑

200重量份的乙醚和50

‑

100重量份的去离子水中均匀混合,然后通过旋涂或者喷涂方式涂覆在基材层10的表面,在90

‑

100℃下固化2

‑

3小时,即可获得本发明的第一硬化涂层20。

33.进一步地,还可以在上述组分中添加5

‑

10重量份的γ

‑

(2,3

‑

环氧丙氧基)丙基三甲氧基硅烷,用以对涂层中的硅氧成分提供进一步地偶联修饰,可以进一步提高亚第一硬化涂层20中硅氧成分的致密性以及防静电特性。此时,所述第一硬化涂层20可以由70

‑

80重量份的聚甲基丙烯酸甲酯、10

‑

20重量份的正硅酸乙酯、10

‑

20重量份的甲基三乙氧基硅烷以及5

‑

10重量份的γ

‑

(2,3

‑

环氧丙氧基)丙基三甲氧基硅烷组成。同样的,构成第一硬化涂层20的组分可以按照每100重量份的比例,添加到50

‑

200重量份的乙醚和50

‑

100重量份的去离子水中均匀混合,然后通过旋涂或者喷涂方式涂覆在基材层10的表面,在90

‑

100℃下固化2

‑

3小时,即可获得本发明的第一硬化涂层20。

34.进一步地,本发明的基材层10可以采用夹层结构的复合基材,其结构如图2所示。

35.在图2所示具体实施例中,本发明的基材层10由内向外依次包括复合为一体的第一基材层11、胶粘剂层13、第二基材层12以及第二硬化涂层14,其中,前述的第一硬化涂层20涂覆在基材层10的第一基材层11的表面。在本发明的一个具体实施例中,基材层10的总厚度优选为245~265μm,第一基材层11的厚度为50~100μm,胶粘剂层13的厚度为30~45μm,第二基材层12的厚度为110~180μm,第二硬化涂层14的厚度为2~5μm。

36.第一基材层11可以选用聚酰亚胺膜,聚酰亚胺材料有突出的耐高温、耐辐射、耐化学腐蚀和电绝缘性能,能够有效保障在温度、湿度环境下的结构性能指标。具体来说,可以选用市售的类似昆山富汇立电子有限公司所生产的透明聚酰亚胺薄膜产品,或者山东冠科光学科技有限公司所生产的透明聚酰亚胺薄膜产品来制备所述第一基材层11。

37.胶粘剂层13可以采用市售的聚氨酯胶粘剂材料制备,例如恩施市玖泰工贸有限公司的货号为zd006的聚氨酯胶产品,或者可以采用市售的丙烯酸脂胶粘剂材料制备,例如深圳市南林化工有限公司货号为160的丙烯酸脂胶。

38.第二基材层12可以为apet片材卷或者bopet膜卷,优选为厚度250μm的双向拉伸聚酯薄膜bopet。双向拉伸聚酯薄膜bopet相对非结晶化的apet耐热性更好的一些。

39.在一个具体实施例中,第二基材层12优选由添加有二氧化硅、碱土金属硅酸盐以及聚二甲基硅氧烷的pet双向拉伸而成。进一步地,在一个具体实施例中,所述第二基材层12中的二氧化硅的含量为0.3wt%~1.5wt%,碱土金属硅酸盐的含量为0.05wt%~0.5wt%,聚二甲基硅氧烷的含量为0.2wt%~1.2wt%。

40.pet中添加的二氧化硅可以提高聚酯薄膜的透光性、加工性能以及强度,同时可以与各涂层中的硅氧成分产生吸附作用,提高涂层的附着力。碱土金属硅酸盐可以降低由于聚酯薄膜中二氧化硅含量增高导致的热收缩性,所述碱土金属硅酸盐优选为硅酸镁或者硅酸钙,最优选为硅酸镁。聚二甲基硅氧烷可以提高聚酯中二氧化硅的分散性,避免团聚,有利于减少无机粒子的添加量,提高聚酯薄膜的光学性能,另外,聚二甲基硅氧烷还可以与涂层中的硅氧成分产生更强的附着力。

41.二氧化硅以及碱土金属硅酸盐的硅原子由于结合了聚二甲基硅氧烷的硅原子,聚

二甲基硅氧烷另一端的高分子可以与聚酯的烷烃结合,有利于将二氧化硅和碱土金属硅酸盐均匀分散保持在聚酯内部。碱土金属硅酸盐中的碱土元素易于与聚酯中常用磷类化合物催化剂、稳定剂、阻燃剂等形成具有适当强度的相互作用的络合物,除了可以提高二氧化硅的分散性之外,还可以提高二氧化硅以及碱土金属硅酸盐在聚酯中的结合力,有利于提高聚酯薄膜的光线透过率。另外如前所述,硅酸镁或硅酸钙之类的碱土金属硅酸盐的加入,可以降低聚酯薄膜的收缩率,尤其适用于添加到光学领域聚酯薄膜之中,有利于提高基膜的光学性能。

42.需要提及的是,由于二氧化硅的添加,制得的聚酯薄膜的收缩率会发生较为明显的变化,对于热收缩薄膜是相当有利的。然而对于本发明的薄膜来说,要求薄膜的收缩率保持较低的水平,以提高薄膜的耐热性能。本发明中,通过硅酸盐成分与二氧化硅的结合,一方面提高分散性,另一方面利用碱土金属降低添加了二氧化硅的薄膜的收缩率,进而提高薄膜的光学性能和耐热性能。

43.在一个优选实施例中,pet中添加的二氧化硅优选采用二氧化硅气凝胶。二氧化硅气凝胶是一种具有多孔、无序、具有纳米量级连续网络结构的低密度二氧化硅气凝胶,比表面积比普通二氧化硅大很多,用现有技术的磷酸酯偶联剂、硅烷偶联剂(例如乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β

‑

甲氧乙氧基)硅烷等)比普通二氧化硅更加难以分散。由于密度非常低,很容易漂浮,无法分散到聚酯内部。气凝胶的多孔结构可以通过聚二甲基硅氧烷产生强大的结合力,增大了气凝胶的密度,可以使气凝胶沉入聚酯内部。碱土金属硅酸盐的比表面积也很大,疏松多孔特性与气凝胶类似,但是分散性却较好,利用碱土金属硅酸盐的硅元素成分与气凝胶产生的吸附,可以提高气凝胶的分散性,避免团聚。

44.添加有二氧化硅或二氧化硅气凝胶、碱土金属硅酸盐以及聚二甲基硅氧烷的聚酯薄膜,其粘度相对本体聚酯变化很小,有利于保持聚酯薄膜参数的稳定性;还可降低抗粘连粒子的用量;提高了聚酯薄膜的加工性能、拉伸强度、透光率和阻燃性能。另外也可以改善聚酯薄膜的光泽度、耐磨、耐高温、隔热性能。

45.第二硬化涂层14可以采用与第一硬化涂层20相同的成分和工艺获得,以降低制造复杂程度。

46.具体来说,所述第二硬化涂层14可以包含如下组分:聚甲基丙烯酸甲酯、正硅酸乙酯以及甲基三乙氧基硅烷。

47.在一个具体实施例中,所述第二硬化涂层14可以由70

‑

80重量份的聚甲基丙烯酸甲酯、10

‑

20重量份的正硅酸乙酯以及10

‑

20重量份的甲基三乙氧基硅烷组成。构成第二硬化涂层14的组分可以按照每100重量份的比例,添加到50

‑

200重量份的乙醚和50

‑

100重量份的去离子水中均匀混合,然后通过旋涂或者喷涂方式涂覆在第二基材层12的表面,在90

‑

100℃下固化2

‑

3小时,即可获得本发明的第二硬化涂层14。

48.或者,所述第二硬化涂层14可以由70

‑

80重量份的聚甲基丙烯酸甲酯、10

‑

20重量份的正硅酸乙酯、10

‑

20重量份的甲基三乙氧基硅烷以及5

‑

10重量份的γ

‑

(2,3

‑

环氧丙氧基)丙基三甲氧基硅烷组成。同样的,构成第二硬化涂层14的组分可以按照每100重量份的比例,添加到50

‑

200重量份的乙醚和50

‑

100重量份的去离子水中均匀混合,然后通过旋涂或者喷涂方式涂覆在第二基材层12的表面,在90

‑

100℃下固化2

‑

3小时,即可获得本发明的第二硬化涂层14。

49.综上所述,本发明的防雾涂层在冬季零摄氏度附近车内或室内防雾效果良好,水汽在涂层表面产生明显浸润效果,不会聚集成滴,具备良好的透光性。长效测试未见明显性能退化,防水隔热效果良好。另外,本发明的防雾涂层由于具有较大的表面活性和亲水性,也非常有利于与硅油类离型剂紧密结合,可以避免离型剂脱离,对于后续的加工生产磁控隔热防雾基膜的保护也十分有利。

50.本领域技术人员应当理解,虽然本发明是按照多个实施例的方式进行描述的,但是并非每个实施例仅包含一个独立的技术方案。说明书中如此叙述仅仅是为了清楚起见,本领域技术人员应当将说明书作为一个整体加以理解,并将各实施例中所涉及的技术方案看作是可以相互组合成不同实施例的方式来理解本发明的保护范围。

51.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作的等同变化、修改与结合,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1