制备对氨基苯甲醚的设备的制作方法

[0001]

本实用新型涉及一种对氨基苯甲醚的制备方法以及制备该对氨基苯甲醚的设备,属于精细化工及化工设备领域。

背景技术:

[0002]

对氨基苯甲醚,分子式为c7h9no,分子量为123.15,其是一种重要的染料和医药中间体。在染料工业中,它是合成分散染料中间体2-氨基-4-乙酰氨基苯甲醚的主原料。在医药领域,它可以合成阿的平、消炎痛等药物的原料。目前,对氨基苯甲醚全球需求量高达几万吨。

[0003]

在传统的工业合成方法中,生产对氨基苯甲醚传统的方法为硫化碱或fe粉还原对硝基苯甲醚,以制备对氨基苯甲醚。但是,但是这种工艺存在着消耗大、成本高、质量差等诸多缺点,尤其是废水、废渣排放量大,造成了严重的环境污染。若是对废水、废渣进行处理,不但会大幅度增加成本,还有可能因处理不当而造成二次污染。

[0004]

目前,催化加氢还原方法慢慢取代硫化碱还原,一般是将甲醇、对硝基苯甲醚溶液在一定氢气压力下还原,然后将催化剂分离,再回收甲醇,最后得到对氨基苯甲醚。该方法品质稳定,副产物为水,对环境友好,但溶剂回收比较麻烦,存在能耗高、溶剂损耗大等缺点,甲醇也会对环境造成污染。

[0005]

专利公开文件cn1861570a中公开了二种以催化加氢法制备对氨基苯甲醚的方法。该方法以甲醇为溶剂,以对硝基苯甲醚混合物为原料,利用raney-ni或pd-c为催化剂,通入氢气进行催化加氢还原反应,待不再消耗氢气时结束催化加氢反应;从反应混合液中回收催化剂后,经液液分离而分出油相,并重结晶,以获得所需的对氨基苯甲醚。该方法是一种清洁生产工艺,对设备腐蚀性小,可减少污染。但是,这一方法以“不再消耗氢气”为标准结束催化加氢还原反应,故对反应的终点控制不是非常准确,从而难以高收率以及高选择性地制备出对氨基苯甲醚,目标产物的纯度仅为98%。

[0006]

专利公开文件cn105272863a公开了一种对氨基苯甲醚的制备方法,该方法在三元非晶态合金催化剂为ni-mo-b或ni-co-p存在下,以间歇式加氢对对硝基苯甲醚液相进行氢化。其声称可以得到纯度高达99%以上的对氨基苯甲醚。但是,其制备方法过于复杂,需要每小时检测混合液的含量,设备消耗很大,成本过高,能耗高,溶剂损耗大、浪费较多的人力物力。

[0007]

可见,研究一种制备方法相对简单,设备消耗低,成本低,且对氨基苯甲醚的纯度高,溶剂损耗小的对氨基苯甲醚的制备方法及制备该对氨基苯甲醚的设备,成为亟待解决的技术问题。

技术实现要素:

[0008]

实用新型要解决的问题

[0009]

鉴于现有技术中存在的技术问题,例如,制备方法过于复杂,需要每小时检测混合

液的含量,设备消耗很大,成本过高,能源消耗高,溶剂损耗大、浪费较多的人力物力,收率低,对氨基苯甲醚的纯度低等,本实用新型提供了制备对氨基苯甲醚的设备,该设备的能源消耗低,成本低,并且能够实现连续化生产,产能大大提高。

[0010]

用于解决问题的方案

[0011]

本实用新型提供一种制备对氨基苯甲醚的设备,其包括:

[0012]

加氢反应釜,用于进行加氢反应;以及

[0013]

催化剂打浆釜,所述催化剂打浆釜与所述加氢反应釜的入口通过管道相连,用于在加氢反应过程中补加催化剂。

[0014]

根据本实用新型所述的设备,其中,所述设备还包括:至少一个储罐,所述储罐与所述加氢反应釜的入口通过管道相连。

[0015]

根据本实用新型所述的设备,其中,所述储罐包括对硝基苯甲醚储罐、氢气储罐以及氮气储罐中的至少一种。

[0016]

根据本实用新型所述的设备,其中,所述设备还包括:

[0017]

连续沉降槽,所述连续沉降槽至少包括入口,第一出口和第二出口;其中,所述连续沉降槽的入口与所述加氢反应釜的出口通过管道相连;所述第一出口位于所述连续沉降槽的底部,所述第一出口与所述加氢反应釜的入口通过管道相连。

[0018]

根据本实用新型所述的设备,其中,所述设备还包括:

[0019]

过滤装置,所述过滤装置与所述加氢反应釜的出口或者连续沉降槽的第二出口相连,用于分离得到对氨基苯甲醚终产物。

[0020]

根据本实用新型所述的设备,其中,在所述连续沉降槽的入口与所述加氢反应釜的出口之间的管道上设置有取样口。

[0021]

根据本实用新型所述的设备,其中,在所述对硝基苯甲醚储罐与所述加氢反应釜之间设置有第一计量泵。

[0022]

根据本实用新型所述的设备,其中,在所述催化剂打浆釜与加氢反应釜之间的管道上设置有第二计量泵。

[0023]

根据本实用新型所述的设备,其中,在连续沉降槽的第一出口与所述加氢反应釜的入口之间的管道上设置有第三计量泵。

[0024]

根据本实用新型所述的设备,其中,在所述连续沉降槽的第二出口与所述加氢反应釜的入口的管道上,设置有平衡阀;和/或

[0025]

在所述连续沉降槽的入口与所述加氢反应釜的出口的管道上,设置有溢流阀;和/或

[0026]

在连续沉降槽上还设置有与连续沉降槽的第二出口相连的排空管道,在该排空管道中设置有放空阀,以控制该排空管道的开闭。

[0027]

实用新型的效果

[0028]

使用本实用新型的设备制备得到的对氨基苯甲醚的纯度高,收率高,且含量也较高,能够满足分散染料中间体2-氨基-4-乙酰氨基苯甲醚对原料的要求。

[0029]

进一步地,本实用新型的制备对氨基苯甲醚的设备,该设备的能源消耗低,成本低,并且能够实现连续化生产,产能大大提高。

附图说明

[0030]

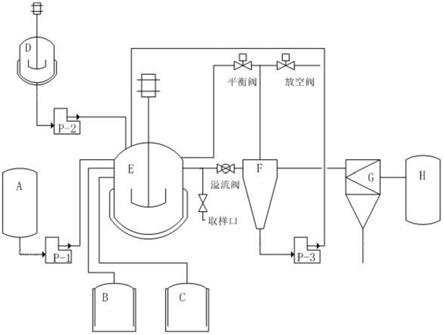

图1示出了本实用新型一种实施方式中的制备对氨基苯甲醚的设备。

[0031]

附图标记说明

[0032]

a为对硝基苯甲醚储罐;b为氢气储罐;c为氮气储罐;

[0033]

d为催化剂打浆釜;e为加氢反应釜;f为连续沉降槽;

[0034]

g为过滤装置;h为对氨基苯甲醚终产品储罐;

[0035]

p-1为第一计量泵;p-2为第二计量泵;

[0036]

p-3为第三计量泵。

具体实施方式

[0037]

以下,针对本实用新型的内容进行详细说明。以下所记载的技术特征的说明基于本实用新型的代表性的实施方案、具体例子而进行,但本实用新型不限定于这些实施方案、具体例子。需要说明的是:

[0038]

本说明书中,使用“数值a~数值b”表示的数值范围是指包含端点数值a、b的范围。

[0039]

本说明书中,如没有特殊声明,则“多”、“多种”、“多个”等中的“多”表示2或以上的数值。

[0040]

本说明书中,所述“基本上”、“大体上”或“实质上”表示于相关的完美标准或理论标准相比,误差在5%以下,或3%以下或1%以下。

[0041]

本说明书中,使用“可以”表示的含义包括了进行某种处理以及不进行某种处理两方面的含义。

[0042]

本说明书中,“任选的”或“任选地”是指接下来描述的事件或情况可发生或可不发生,并且该描述包括该事件发生的情况和该事件不发生的情况。

[0043]

本说明书中,所提及的“一些具体/优选的实施方案”、“另一些具体/优选的实施方案”、“实施方案”等是指所描述的与该实施方案有关的特定要素(例如,特征、结构、性质和/或特性)包括在此处所述的至少一种实施方案中,并且可存在于其它实施方案中或者可不存在于其它实施方案中。另外,应理解,所述要素可以任何合适的方式组合在各种实施方案中。

[0044]

第一方面

[0045]

本实用新型的第一方面提供了一种对氨基苯甲醚的制备方法,其包括以下步骤:

[0046]

步骤1)提供对硝基苯甲醚原料,并对所述对硝基苯甲醚原料进行热熔处理,得到熔融状态的对硝基苯甲醚;

[0047]

步骤2)在催化剂存在的情况下,取第一份熔融状态的对硝基苯甲醚进行加氢反应,得到对氨基苯甲醚初产物;

[0048]

步骤3)在所述对氨基苯甲醚初产物中继续添加第二份熔融状态的对硝基苯甲醚并补加催化剂,继续进行加氢反应,分离并获取对氨基苯甲醚终产物。

[0049]

本实用新型所采用的技术方案,反应方程式如下:

[0050][0051]

本实用新型的对氨基苯甲醚的制备方法使用熔融状态的对硝基苯甲醚作为溶剂,先将熔融状态的对硝基苯甲醚加氢反应成对氨基苯甲醚初产物,再以对氨基苯甲醚初产物自身为溶剂,连续定量补加催化剂和熔融状态对硝基苯甲醚,得到对氨基苯甲醚终产物。进一步地,可以通过沉降釜和过滤装置收集分离获得氨基苯甲醚终产物和催化剂,整个系统保持进出料平衡。具体而言:

[0052]

本实用新型的熔融状态的对硝基苯甲醚是通过热熔的方式获得的,所述热熔的温度为50-100℃,优选60-80℃,例如:所述热熔的温度可以为55℃、62℃、65℃、68℃、70℃、72℃、75℃、78℃、85℃、90℃、95℃等。另外,可以将熔融状态的对硝基苯甲醚储存在储罐中,可以方便使用。

[0053]

对于反应体系所使用的催化剂,本实用新型不对其作具体限定,可以是本领域常用的催化剂。具体地,所述步骤2)和/或所述步骤3)中的催化剂包括雷尼镍金属催化剂、骨架镍金属催化剂、贵金属催化剂(例如:au等)中的一种或两种以上的组合。其中,优选使用雷尼镍金属催化剂、骨架镍金属催化剂中的一种或两种。

[0054]

对于加氢反应,需要说明的是,每次在使用前需要将加氢反应釜中的气体排除干净,一般可以使用惰性气体将加氢反应釜中的气体排除干净,例如使用氮气等。待使用氮气将加氢反应釜中的气体排除干净以后,再使用氢气置换氮气,从而使加氢反应有效进行。

[0055]

对于氢气的用量,本实用新型不作特别限定,一般是根据反应方程式确定氢气的用量。一般情况下,为了使反应有序进行,可以使氢气过量。另外,氢气的使用量也可以根据体系的压力进行确定,一般而言,体系的压力可以保持在0.1-5.0mpa之间,当体系内进行化学反应时,压力会下降,为了保持压力不变,则继续通入氢气,直至体系压力不变时,反应完全。

[0056]

在一些具体的实施方案中,在所述步骤2)中,以所述第一份熔融状态的对硝基苯甲醚的总质量计,催化剂的加入量为0.5-20%,优选为1-15%。当催化剂的加入量为0.5-20%时,可以使第一份熔融状态的对硝基苯甲醚反应完全,以得到对氨基苯甲醚初产物,其中,室温条件下,对硝基苯甲醚的比重为1.233。具体地,所述催化剂的加入量可以为0.8%、2%,4%、6%、8%,10%、12%、14%,16%、18%等。

[0057]

进一步,所述步骤2)中,为了使加氢反应更加有效的进行,所述加氢反应的温度为50-100℃,优选60-80℃,所述加氢反应的压力0.1-5.0mpa,优选为0.5-4mpa,更优选为1-3mpa,进一步优选为1-2mpa。具体地,所述加氢反应的温度可以为55℃、62℃、65℃、68℃、70℃、72℃、75℃、78℃、85℃、90℃、95℃等。所述加氢反应的压力可以为0.5mpa、1mpa、1.5mpa、2mpa、2.5mpa、3mpa、3.5mpa、4mpa、4.5mpa等。

[0058]

所述步骤3)中,在制备对氨基苯甲醚终产物时,随着将对氨基苯甲醚终产物的输出,其中一部分催化剂不可避免地会伴随着对氨基苯甲醚终产物离开体系,因此,需要补加部分催化剂以使得体系内的催化剂保持平衡。所述催化剂可以是全新未使用过的催化剂,

也可以是反应体系回收的催化剂。在一些具体的实施方案中,以所述第二份熔融状态的对硝基苯甲醚的总质量计,催化剂的加入量为1-30

‰

,其中,室温条件下,对硝基苯甲醚的比重为1.233。具体地,所述催化剂的加入量可以为2

‰

,4

‰

、6

‰

、8

‰

,10

‰

、12

‰

、14

‰

,16

‰

、18

‰

、20

‰

、22

‰

、24%、26

‰

、28

‰

等。

[0059]

为了更好地实现将催化剂补加至体系中,补加的所述催化剂可以以催化剂-水混合物的方式进行补加,优选地,所述催化剂-水混合物中,催化剂的质量浓度为1-10%。具体地,所述催化剂的质量浓度可以为2%,3%、4%、5%,6%、7%、8%,9%等。

[0060]

需要说明的是,对于第二份熔融状态的对硝基苯甲醚和补加的催化剂-水混合物,可以是连续的以一定流量加入到反应体系中,从而可以更好的维持体系平衡。具体地,在本实用新型中,当加氢反应釜的体积为0.5-10l时,所述第二份熔融状态的对硝基苯甲醚的流量可以是0.5-10l/h,举例而言,所述第二份熔融状态的对硝基苯甲醚的流量1l/h、2l/h、3l/h、4l/h、5l/h、6l/h、7l/h、8l/h、9l/h等;所述催化剂-水混合物的流量可以是0.05-2l/h,举例而言,所述催化剂-水混合物的流量0.1l/h,0.3l/h,0.5l/h,0.8l/h,1l/h,1.2l/h,1.5l/h,1.8l/h等。

[0061]

本实用新型还引入停留时间的概念,具体地,对于所述加氢反应的停留时间,其是依据加氢反应釜的体积和输送至加入反应釜的总物料的流量确定的。具体地,加氢反应的停留时间的含义可以是使用一定体积(v,dm3)的加氢反应釜进行反应,输送至加氢反应釜的总物料以一定流量(q,l/h)加入到反应体系中,停留时间(t,h)为v/q,以下式(i)表示。即:

[0062]

t=v/q

ꢀꢀꢀ

(i)

[0063]

其中,t为加氢反应的停留时间,h;

[0064]

v为加氢反应釜的体积,dm3;

[0065]

q为输送至加氢反应釜的总物料的流量,l/h。

[0066]

其中,在本实用新型中,输送至加氢反应釜的总物料包括第二份熔融状态的对硝基苯甲醚的流量、催化剂-水混合物的流量以及任选地后面分离后部分产物返回至加氢反应釜的回用流量三者之和。

[0067]

对于公式中的单位,其可以依据具体情况进行各种换算。举例而言:加氢反应釜的体积是10立方米,输送至加氢反应釜的总物料以5立方米每小时的流量输送进去,则停留时间为2小时。

[0068]

进一步,所述步骤3)中,为了使加氢反应更加有效的进行,所述加氢反应的停留时间1-5小时,所述加氢反应的温度为50-100℃,所述加氢反应的压力0.1-5.0mpa。具体地,所述加氢反应的停留时间可以为1.5小时,2小时,2.5小时,3小时,3.5小时,4小时,4.5小时等;所述加氢反应的温度可以为55℃、62℃、65℃、68℃、70℃、72℃、75℃、78℃、85℃、90℃、95℃等;所述加氢反应的压力可以为0.5mpa、1mpa、1.5mpa、2mpa、2.5mpa、3mpa、3.5mpa、4mpa、4.5mpa等。

[0069]

对于步骤3)所述分离的方式,本实用新型不作特别限定,可以是本领域常用的一些分离方式。具体地,在一些具体的实施方案中,为了使反应连续进行,且不影响反应产物的质量,所述分离可以包括沉降和/或过滤的方式,得到所述对氨基苯甲醚终产物。

[0070]

通过沉降可以去除反应产物中大部分的催化剂,并且这部分催化剂的质量几乎不

会改变,虽然掺杂有一些反应产物,但因为没有引入其它杂质物质,因此,这部分掺杂有一些反应产物的催化剂可以直接重新回用于反应体系中。对于重新回用于反应体系中的掺杂有一些反应产物的催化剂,可以以一定流量回用于反应体系中,一般而言,回用流量可以是第二份熔融状态的对硝基苯甲醚进料流量的20-60%,优选25-50%,例如:可以是22%,30%、32%、35%,38%、40%、42%,45%,52%,55%,58%等。

[0071]

沉降过程中,由于反应产物也是以一定流量流入沉降体系的,因此沉降也具有一定的停留时间。该停留时间与加氢反应的停留时间的含义类似。具体地,沉降的停留时间的含义可以是使用具有一定体积(v’,dm3)的沉降釜进行沉降,反应产物以一定流量(q1’

,l/h)输送到连续沉降釜中,而掺杂有一些反应产物的催化剂以一定流量(q2’

,l/h)从连续沉降釜中输出,则停留时间(t’,h)为v’/(q’1-q2’

),以下式(i)表示。即:

[0072]

t’=v’/(q1’-

q

’2)

ꢀꢀꢀ

(i)

[0073]

其中,t’为沉降的停留时间,h;

[0074]

v’为沉降釜的体积,dm3;

[0075]

q1’

为反应产物的流量,l/h;

[0076]

q2’

为掺杂有一些反应产物的催化剂的流量,l/h。

[0077]

在一些具体的实施方案中,所述沉降的停留时间为1-5小时,例如:1.1小时、1.5小时,2小时,2.5小时,3小时,3.5小时,4小时,4.5小时等。进一步,为了不影响反应体系的进行,沉降过程是需要保温处理的,所述保温处理的温度为50-100℃。例如:55℃、62℃、65℃、68℃、70℃、72℃、75℃、78℃、85℃、90℃、95℃等。

[0078]

具体地,在本实用新型中,反应产物流入沉降体系的流量一般是第二份熔融状态的对硝基苯甲醚和催化剂-水混合物两者均流入反应体系的流量之和。在本实用新型中,当连续沉降釜的体积为0.5-10l时,反应产物流入沉降体系的流量可以是0.55-12l。举例而言,反应产物流入沉降体系的流量可以是1l/h、2l/h、3l/h、4l/h、5l/h、6l/h、7l/h、8l/h、9l/h、10l/h、11l/h等。另外,由于沉降不能完全将催化剂分离出,因此,在沉降之后,还可以使用过滤的方式以使得催化剂及一些固体悬浮物可以有效地从反应产物中分离出,以获得对氨基苯甲醚终产物。同样地,为了不影响反应体系的进行,过滤过程也是需要保温处理的,所述保温处理的温度为50-100℃。例如:55℃、62℃、65℃、68℃、70℃、72℃、75℃、78℃、80℃、82℃、85℃、88℃、90℃、95℃等。对于通过过滤分离得到的少量催化剂,可以收集后提取催化剂中的有效成分,可以再用于制备新的催化剂等。最后,经沉降和/或过滤后的对氨基苯甲醚终产物可以以一定流量,连续不停的从反应体系中输送出。最后,产物经过脱水处理后得到固体对氨基苯甲醚终产物,本实用新型对脱水处理不作特别限定,可以是本领域常用的脱水方式。

[0079]

本实用新型的对氨基苯甲醚的制备方法简单易行,能够节省原料成本,无需使用其它有机溶剂,也无需回收溶剂,从而能节省原料成本,且不会产生高盐高cod的废水,绿色环保,不会对环境造成污染。

[0080]

本实用新型的对氨基苯甲醚的制备方法能够取得以下技术效果:

[0081]

1、对氨基苯甲醚既是产物,又能作为溶剂,避免使用其它有机溶剂,节省原料成本;

[0082]

2、不用再回收溶剂,节省了大量人力物力;

[0083]

3、不会产生高盐高cod废水;

[0084]

4、连续化生产,产能大大提高。

[0085]

第二方面

[0086]

如图1所示,本实用新型的第二方面提供了一种制备对氨基苯甲醚的设备,其包括:

[0087]

加氢反应釜e,用于进行加氢反应;以及

[0088]

催化剂打浆釜d,所述催化剂打浆釜d与所述加氢反应釜e的入口通过管道相连接,用于在加氢反应过程中补加催化剂。

[0089]

本实用新型的加氢反应全部是在加氢反应釜e中进行的。在所述催化剂打浆釜d中有催化剂-水混合物,所述催化剂打浆釜d含有搅拌器,在高速搅拌下催化剂可以保持均匀分散状态。

[0090]

在一些具体的实施方案中,本实用新型的设备还包括:至少一个储罐,所述储罐与所述加氢反应釜e的入口通过管道相连;优选地,所述储罐包括对硝基苯甲醚储罐a、氢气储罐b以及氮气储罐c中的至少一种。

[0091]

其中,对硝基苯甲醚储罐a用于储存熔融状态的对硝基苯甲醚,氢气储罐b用于储存氢气,供加氢反应釜e置换气体和进行加氢反应使用。氮气储罐c用于储存氮气,供加氢反应釜e置换气体使用。

[0092]

在一些具体的实施方案中,所述设备还包括:连续沉降槽f,所述连续沉降槽f至少包括入口,第一出口和第二出口;其中,所述连续沉降槽f的入口与所述加氢反应釜e的出口通过管道相连;所述第一出口位于所述连续沉降槽f的底部,且所述第一出口与所述加氢反应釜e的入口通过管道相连。具体地,所述连续沉降槽f的入口与所述加氢反应釜e的出口的管道上,还设置有溢流阀,其用于在合适的时机打开,以使得加氢反应产物输送至连续沉降槽f。

[0093]

进一步,所述连续沉降槽f的第二出口与所述加氢反应釜e的入口的管道上,可以设置平衡阀,另外,在连续沉降槽f上还设置有与连续沉降槽f的第二出口相连的排空管道,在该排空管道中设置有放空阀,以控制该排空管道的开闭。通过使用平衡阀和放空阀,可以使得加氢反应釜e和连续沉降槽f保持相同的压力。

[0094]

在一些具体的实施方案中,所述设备还可以包括过滤装置g,所述过滤装置g与所述加氢反应釜e的出口或者连续沉降槽f的第二出口相连,用于分离得到对氨基苯甲醚终产物。

[0095]

进一步地,在所述连续沉降槽f的入口与所述加氢反应釜e的出口之间的管道上设置有取样口。可以通过在取样口取样,以获知反应体系中对氨基苯甲醚初产物的纯度。

[0096]

另外,为了控制原料以及催化剂的用量,可以在所述对硝基苯甲醚储罐a与所述加氢反应釜e之间设置有第一计量泵p-1,和/或,在所述催化剂打浆釜d与加氢反应釜e之间的管道上设置有第二计量泵p-2,和/或,在连续沉降槽f的第一出口与所述加氢反应釜e的入口之间的管道上设置有第三计量泵p-3。

[0097]

所述第一计量泵p-1的作用是使对硝基苯甲醚储罐a中的熔融状态的硝基苯甲醚按一定的流量输送至加氢反应釜e;所述第二计量泵p-2的作用是使催化剂打浆釜d中的催化剂-水混合物以一定的流量输送至加氢反应釜e中;所述第三计量泵p-3是催化剂回用计

量泵,用于使掺杂有一些反应产物的催化剂按一定的流量输送至加氢反应釜e。

[0098]

进一步,为了使最终获得的对氨基苯甲醚终产物不被污染,可以使用对氨基苯甲醚终产物储罐h来储存对氨基苯甲醚终产物。

[0099]

在一种具体的实施方案中,当使用本实用新型的设备时,所述对氨基苯甲醚的制备方法包括:

[0100]

(1)将对硝基苯甲醚加热熔融后储存于对硝基苯甲醚储罐a中,通过第一计量泵p-1将第一份对硝基苯甲醚输送入加氢反应釜e,使用氮气储罐c中的氮气置换气体后,在加氢反应釜e中加入一定量的催化剂;

[0101]

(2)再次使用氮气储罐c中的氮气置换反应体系气体,再用氢气储罐b中的氢气将氮气置换干净;

[0102]

(3)用氢气储罐b中的氢气将反应体系充压,在一定温度压力下高速搅拌,进行加氢反应;优选地,所述温度为50-100℃,所述压力为0.1-5.0mpa;

[0103]

(4)反应合格后开启出料溢流阀门,同时慢慢输入熔融状态下的对硝基苯甲醚和催化剂-水混合物,保持进出平衡,反应期间始终保持一定的温度压力;优选地,反应的停留时间为1-5小时,所述温度为50-100℃,所述压力为0.1-5.0mpa;

[0104]

(5)反应产物和部分催化剂输送至连续沉降槽f,连续沉降槽f上第二出口的清液为对氨基苯甲醚终产物和极微量的催化剂,通过过滤装置g的进一步过滤得到高纯度对氨基苯甲醚,即为对氨基苯甲醚终产物,储存于对氨基苯甲醚终产物储罐h中,连续沉降槽f底部的掺杂一些反应产物的催化剂以一定流量通过第三计量泵p-3返回加氢反应釜e。其中,沉降的停留时间为1-5小时,另外,沉降的过程需要保温处理,所述保温处理的温度为50-100℃。同样地,过滤的过程也需要保温处理,所述保温处理的温度为50-100℃。最后,产物经过脱水处理后得到固体对氨基苯甲醚终产物。

[0105]

另外,需要说明的是,在第一方面阐述本实用新型的对氨基苯甲醚的制备方法时,已经对各种反应体系的条件进行详细说明,因此,在本实用新型的第二方面中的各种反应体系的条件等不再作过多赘述,当与第一方面的步骤相同时,其反应条件等也完全相同。

[0106]

本实用新型的实施对氨基苯甲醚的制备方法的设备,该设备的能源消耗低,成本低,并且能够实现连续化生产,产能大大提高。

[0107]

实施例

[0108]

下面将结合实施例对本实用新型的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本实用新型,而不应视为限定本实用新型的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售获得的常规产品。

[0109]

实施例1

[0110]

对硝基苯甲醚储罐a中打入10l的熔融状态的对硝基苯甲醚,并保持温度为65

±

5℃,整个反应体系做好保温,在反应过程中可以继续连续不断的向硝基苯甲醚储罐a中打入熔融状态的对硝基苯甲醚,以保证可以反应可以正常进行。

[0111]

开启第一计量泵p-1将第一份熔融状态的对硝基苯甲醚打入加氢反应釜e,其中,第一份熔融状态的对硝基苯甲醚的体积为3l,加氢反应釜的体积为5l。使用氮气置换反应体系合格后,加氢反应釜e中加入雷尼镍金属催化剂240g,再次使用氮气置换反应体系后,

用氢气置换反应体系,并保持压力1.3mpa,温度65

±

5℃,在该温度压力条件下启动高速搅拌,进行加氢反应。直至反应体系不吸氢,在取样口取样检测对氨基苯甲醚纯度为99.23%。

[0112]

继续开启第一计量泵p-1和第二计量泵p-2,对硝基苯甲醚储罐a中的第二份熔融状态的对硝基苯甲醚以1.5l/h的流量往加氢反应釜e进料,催化剂打浆釜d中的雷尼镍金属催化剂-水混合物以0.5l/h(催化剂质量浓度为4%)的补加量往加氢反应釜e补加,加氢反应釜e温度和压力保持不变,加氢反应的停留时间为2h。

[0113]

同时开启溢流阀,向连续沉降槽f中输料,反应产物以2l/h的流量输送至连续沉降槽f,连续沉降槽f体积为3l,沉降的停留时间为2h,沉降过程的温度为65

±

5℃。待连续沉降槽f液位满至溢流口后,往过滤装置g输料,过滤过程的温度为65

±

5℃,同时开启连续沉降槽f底部第三计量泵p-3,往加氢反应釜e以0.5l/h的流量返回。

[0114]

体系保持进出平衡,连续运行至打入的对硝基苯甲醚总量为50l后停止反应。由于反应过程中产生水,且催化剂补加也需要水,产物经过脱水处理后纯度为99.30%,含量为99.18%,收率为98.89%。

[0115]

实施例2

[0116]

对硝基苯甲醚储罐a中打入10l的熔融状态的对硝基苯甲醚,并保持温度75

±

5℃之间,整个反应体系做好保温,在反应过程中可以继续连续不断的向硝基苯甲醚储罐a中打入熔融状态的对硝基苯甲醚,以保证可以反应可以正常进行。

[0117]

开启计量泵p-1将的第一份熔融状态的对硝基苯甲醚打入加氢反应釜e,其中,第一份熔融状态的对硝基苯甲醚的体积为3l,加氢反应釜e的体积为5l。氮气置换反应体系合格后,加氢反应釜e中加入雷尼镍金属催化剂300g,再次用氮气置换反应体系后,用氢气置换反应体系,并保持压力1.5mpa,温度75

±

5℃,在该温度压力条件下启动高速搅拌,进行加氢反应。直至反应体系不吸氢,取样检测对氨基苯甲醚纯度为99.33%。

[0118]

继续开启第一计量泵p-1和第二计量泵p-2,对硝基苯甲醚储罐a中的第二份熔融状态的对硝基苯甲醚以2.0l/h的流量往加氢反应釜e进料,催化剂打浆釜d中的雷尼镍金属催化剂-水混合物以0.8l/h(催化剂质量浓度为4%)的补加量往加氢反应釜e补加,加氢反应釜e温度和压力保持不变,加氢反应的停留时间约为1.47h。

[0119]

待连续沉降槽f液位满至溢流口后,往过滤装置g输料,同时开启连续沉降槽f底部第三计量泵p-3,往加氢反应釜e以0.6l/h的流量返回,过滤过程的温度为75

±

5℃。

[0120]

体系保持进出平衡,连续运行至打入的对硝基苯甲醚总量为70l后停止反应。产物经过脱水处理后纯度为99.12%,含量为99.15%,收率为98.71%。

[0121]

对比例1

[0122]

1000ml的加氢反应釜中加入甲醇300ml,雷尼镍金属催化剂20g,对硝基苯甲醚250g,密闭加氢反应釜,置换氮气5次,氢气5次,保持反应体系压力1.5mpa,慢慢升温至60

±

5℃后开启高速搅拌,进行加氢反应,直至不吸氢之后再保温反应半小时。物料经过雷尼镍金属催化剂过滤,甲醇分离,水分离之后纯度为98.90%,含量为98.98%,收率为98.17%。

[0123]

需要说明的是,尽管以具体实例介绍了本实用新型的技术方案,但本领域技术人员能够理解,本实用新型应不限于此。

[0124]

以上已经描述了本实用新型的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于

本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1