制备粒状聚碳酸酯的方法与流程

1.本公开涉及一种制备粒状聚碳酸酯的方法。

背景技术:

2.聚碳酸酯是工程塑料之一,并且是在塑料工业中广泛使用的材料。聚碳酸酯具有优异的透明性、耐冲击性、机械强度、耐热性等,因此被广泛应用于透明片材、汽车保险杠、光盘等领域。

3.通常通过使二价芳香族羟基化合物与光气反应的方法或通过使二价芳香族羟基化合物与碳酸二酯反应的交换方法来制备这些聚碳酸酯。

4.在通过上述方法制备的聚碳酸酯聚合产物中,除了所需的聚碳酸酯之外,还存在杂质。例如,杂质是通常用于制备聚碳酸酯的有机溶剂,例如二氯甲烷(ch2cl2)、催化剂组分(例如三乙胺(tea))和盐组分(例如氯化钠和碳酸钠)。因此,在聚碳酸酯的聚合过程之后,进行一系列纯化过程以除去聚合物溶液中存在的杂质。

5.在对进行了纯化过程的聚碳酸酯聚合物进行溶剂去除处理的同时,将其成形为粉末状、薄片状、颗粒状等,将其热挤出并最终制成粒料形式。

6.然而,在粉末状的情况下,存在的问题是其在操作期间散落。在薄片状的情况下,相对于体积的重量非常小,因此在与其他聚合物生产合金产品时效率低下,因此通常将其加工成粒料以便使用。然而,由于将其暴露于高温下以加工成粒料,因此存在初始聚碳酸酯的物理性质劣化的问题。

7.为了解决这些问题,已经进行了许多研究,以在溶剂去除过程中没有热暴露地制备与粒料类似的具有高堆积密度的颗粒状的聚碳酸酯。

8.作为常规的纯化方法,在美国专利第5196507a号、美国专利第5726223a号等中公开了使用抗溶剂的方法。上述专利文献公开了一种通过使用与溶剂混合但不溶解聚碳酸酯的抗溶剂而获得从中除去了溶剂的聚碳酸酯颗粒的方法。然而,根据上述文献中公开的方法,存在的问题是必须使用大量的抗溶剂并且必须使用稳定剂以获得球形聚碳酸酯颗粒。

9.美国专利第4546172a号公开了一种仅使用水而没有抗溶剂来获得聚合物颗粒的方法。但是,该方法存在处理时间长且颗粒尺寸不均匀的问题,因此需要进行额外处理。

10.另外,已知通过喷雾干燥或高温蒸气喷雾等方法在短时间内除去溶剂来制造聚碳酸酯颗粒的方法,但是通过上述方法得到的聚碳酸酯颗粒存在的问题是它们具有许多内部空隙,因此颗粒的堆积密度降低。

11.[现有技术文献]

[0012]

[专利文献]

[0013]

(专利文献0001)美国专利第5196507a号

[0014]

(专利文献0002)美国专利第5726223a号

[0015]

(专利文献0003)美国专利第4546172a号

技术实现要素:

[0016]

本公开的目的是提供一种用于制备粒状聚碳酸酯的方法,其可以在不使用稳定剂或表面活性剂的情况下获得具有优异物理性质的粒状聚碳酸酯颗粒。

[0017]

为了实现上述目的,提供了一种制备聚碳酸酯的方法,包括以下步骤:

[0018]

将含有聚碳酸酯和有机溶剂的聚合反应溶液与含有水和抗溶剂的抗溶剂溶液混合以制备混合溶液;

[0019]

加热所述混合溶液以除去所述有机溶剂;以及

[0020]

干燥或过滤所述混合溶液以获得粒状聚碳酸酯颗粒,

[0021]

其中,所述抗溶剂满足以下所有式1至3。

[0022]

[式1]

[0023]

11.8<ra<14.1

[0024]

在式1中,ra表示聚碳酸酯抗溶剂的汉森溶解度参数(hsp);

[0025]

[式2]

[0026]

‑

0.88<δμ<1.95

[0027]

在式2中,δμ表示抗溶剂与聚碳酸酯的混合能;

[0028]

[式3]

[0029]

δμ'<4.0

[0030]

在式3中,δμ

′

表示抗溶剂与水的混合能。

[0031]

根据本公开,即使在聚碳酸酯的聚合步骤之后在聚合反应溶液中不使用表面活性剂、稳定剂或用于成核的聚碳酸酯粉末,也可以获得在堆积密度和粒径范围方面具有优异的物理性质的球形粒状聚碳酸酯颗粒。

[0032]

另外,根据本公开的制备方法,由于所得的粒状聚碳酸酯不暴露于高温,因此不必担心由于高温加热而使聚碳酸酯特有的物理性质劣化,并且其具有合适的粒径范围,且不会分散成细粉,因此具有良好的流动性,这在工作环境中是有利的。

附图说明

[0033]

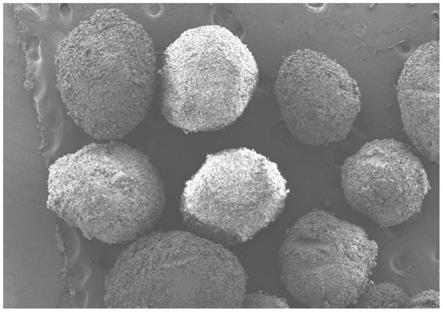

图1是根据本公开的一个实施方式获得的聚碳酸酯颗粒的sem照片。

[0034]

图2是根据本公开的另一个实施方式获得的聚碳酸酯颗粒的sem照片。

具体实施方式

[0035]

本文中使用的术语仅用于描述示例性实施方式,而无意于限制本公开。除非在上下文中具有绝对相反的含义,否则单数表达包括复数表达。应该理解的是,本文所使用的术语“包括”、“包含”和“具有”旨在表示所陈述的特征、步骤、构成要素或其组合的存在,但是应当理解,它们并不排除存在或添加一个或多个其他特征、步骤、构成要素或其组合的可能性。

[0036]

尽管本公开可以以各种形式修改并且可以具有若干实施方式,以下将详细示出和描述特定实施方式。然而,将理解,本公开不限于特定实施方式,而是本发明包括落入本公开的范围和精神内的所有修改、等同和替代形式。

[0037]

在下文中,将更详细地描述根据本公开的具体实施方式的用于制备粒状聚碳酸酯

的方法。

[0038]

根据本公开的一个实施方式,提供了一种制备粒状聚碳酸酯的方法,所述方法包括以下步骤:将含有聚碳酸酯和有机溶剂的聚合反应溶液与含有水和抗溶剂的抗溶剂溶液混合以制备混合溶液;加热混合溶液以除去有机溶剂;以及干燥或过滤混合溶液以获得粒状聚碳酸酯颗粒,其中,抗溶剂满足以下所有式1至3。

[0039]

[式1]

[0040]

11.8<ra<14.1

[0041]

在式1中,ra表示聚碳酸酯抗溶剂的汉森溶解度参数(hsp);

[0042]

[式2]

[0043]

‑

0.88<δμ<1.95

[0044]

在式2中,δμ表示抗溶剂与聚碳酸酯的混合能;

[0045]

[式3]

[0046]

δμ'<4.0

[0047]

在式3中,δμ

′

表示抗溶剂与水的混合能。

[0048]

具体地,将针对每个步骤描述本公开的粒状聚碳酸酯的制备方法。

[0049]

首先,将含有聚碳酸酯和有机溶剂的聚合反应溶液与含有水和抗溶剂的抗溶剂溶液混合以制备混合溶液。

[0050]

在本公开中,对聚碳酸酯的聚合方法没有特别限制,并且可以使用二价羟基化合物和碳酸酯前体作为起始原料,根据常规聚碳酸酯树脂的已知聚合方法直接制备。

[0051]

对二价羟基化合物和碳酸酯前体没有特别限制,只要它们用于制备聚碳酸酯即可。

[0052]

更具体地,所述二价羟基化合物可以包括双酚a、1,1

‑

双(4

‑

羟基苯基)乙烷、双(4

‑

羟基苯基)甲烷、双(4

‑

羟基苯基)醚、双(4

‑

羟基苯基)砜、双(4

‑

羟基苯基)亚砜、双(4

‑

羟基苯基)硫化物、双(4

‑

羟基苯基)酮、2,2

‑

双(4

‑

羟基苯基)丁烷、1,1

‑

双(4

‑

羟基苯基)环己烷、2,2

‑

双(4

‑

羟基

‑

3,5

‑

二溴苯基)丙烷、2,2

‑

双(4

‑

羟基

‑

3,5

‑

二氯苯基)丙烷、2,2

‑

双(4

‑

羟基

‑3‑

溴苯基)丙烷、2,2

‑

双(4

‑

羟基

‑3‑

氯苯基)丙烷、2,2

‑

双(4

‑

羟基

‑3‑

甲基苯基)丙烷、2,2

‑

双(4

‑

羟基

‑

3,5

‑

二甲基苯基)丙烷、1,1

‑

双(4

‑

羟基苯基)

‑1‑

苯基乙烷、双(4

‑

羟基苯基)二苯基甲烷、α,ω

‑

双[3

‑

(邻羟基苯基)丙基]聚二甲基硅氧烷等,这些化合物可以单独使用或以其两种以上的混合物使用。

[0053]

此外,所述碳酸酯前体可包括碳酸二甲酯、碳酸二乙酯、碳酸二丁酯、碳酸二环己酯、碳酸二苯酯、碳酸二甲苯酯、碳酸双(氯苯基)酯、碳酸二间甲酚酯、碳酸二萘酯、碳酸双(二苯基)酯、光气、三光气、双光气、溴光气、双卤素甲酸盐(bishaloformate)等。这些化合物可以单独使用或以其两种以上的混合物使用。

[0054]

作为聚合方法,作为实例,可以使用界面聚合方法。在这种情况下,可以在常压和低温下进行聚合反应,并且可以容易地控制分子量。通常在盐组分和有机溶剂的存在下进行界面聚合。

[0055]

对用于界面聚合的材料没有特别限制,只要它们是可以用于聚碳酸酯聚合的材料即可,并且可以根据需要调节材料的使用量。

[0056]

所述盐组分例如可以是碱金属氢氧化物,例如氢氧化钠或氢氧化钾,或胺化合物,

例如吡啶。

[0057]

对所述有机溶剂没有特别限制,只要其可用于普通的聚碳酸酯聚合即可。所述有机溶剂例如可以是卤代烃,例如二氯甲烷或氯苯。

[0058]

为了促进界面聚合反应,例如,可以在界面聚合中进一步包含反应促进剂,如叔胺化合物、季铵化合物或季鏻化合物等(例如三乙胺、溴化四正丁基铵或溴化四正丁基鏻)。

[0059]

因此,在通过上述方法制备的聚碳酸酯聚合产物中,除了期望的聚碳酸酯外,还存在杂质,其中杂质是有机溶剂,例如二氯甲烷(mc)、催化剂组分(如三乙胺(tea))和盐组分(如氯化钠和碳酸钠)。

[0060]

根据本公开的实施方式,在进行除去有机溶剂的步骤之前,可以进一步进行除去聚合反应产物中包括的催化剂组分和盐组分的步骤。除去催化剂组分和盐组分的步骤可以通过本公开所属技术领域中使用的常规方法进行,并且没有特别限制。例如,可以使用离心分离机通过密度差分别分离包括聚碳酸酯和有机溶剂的聚合溶液以及溶解有其他组分(如催化剂和盐组分)的杂质溶液。

[0061]

在本公开的说明书中,将通过如上所述从聚碳酸酯聚合产物中除去和分离催化剂组分和盐组分而分离的且基本上仅含有聚碳酸酯树脂和有机溶剂的溶液称为“聚合反应溶液”。

[0062]

在聚碳酸酯聚合反应溶液中,基于聚合反应溶液的总重量,聚碳酸酯树脂通常以约5重量%至约20重量%的量存在,有机溶剂以约80重量%至约95重量%的量存在。

[0063]

本公开可以是如下的造粒方法,其中通过除去上述聚碳酸酯聚合反应溶液中包含的有机溶剂,将溶液形式的聚碳酸酯树脂制备成颗粒形式的聚碳酸酯颗粒。

[0064]

将如上所述的聚碳酸酯聚合反应溶液与含有水和满足特定条件的抗溶剂的抗溶剂溶液混合以制备混合溶液。

[0065]

在常规的聚碳酸酯纯化方法中,已知使用醇溶剂(如己烷、庚烷、甲醇、乙醇、丙醇或异丙醇)、酮溶剂(如丙酮和甲基乙基酮)、乙酸乙酯等作为抗溶剂的方法。然而,当使用如上所述的抗溶剂时,必须使用大量的抗溶剂。另外,存在的缺点在于必须添加表面活性剂或稳定剂以将聚碳酸酯造粒,或者必须进一步添加聚碳酸酯粉末以辅助成核和生长过程。

[0066]

基于以下事实完成本公开:当使用水和满足以下式1至3的抗溶剂的混合溶剂时,无需添加表面活性剂、稳定剂或用于聚碳酸酯造粒的聚碳酸酯粉末,即使使用少量的抗溶剂,也可以得到具有优异物理性质的粒状聚碳酸酯。

[0067]

[式1]

[0068]

11.8<ra<14.1

[0069]

在式1中,ra表示聚碳酸酯抗溶剂的汉森溶解度参数(hsp);

[0070]

[式2]

[0071]

‑

0.88<δμ<1.95

[0072]

在式2中,δμ表示抗溶剂与聚碳酸酯的混合能;

[0073]

[式3]

[0074]

δμ'<4.0

[0075]

在式3中,δμ

′

表示抗溶剂与水的混合能。

[0076]

首先,在式1中,查尔斯

·

汉森提出了汉森溶解度参数作为一种材料溶解在另一种

材料中形成溶液时预测溶解度的一种方法。有关汉森溶解度参数的更详细说明,请参见,例如“工业溶剂手册(industrial solvents handbook)”(第35

‑

68页,marcel dekker,inc.,1996年出版)或“溶剂目录(directory of solvents)”(第22

‑

29页,blackie academic&professional,1996年出版)等。

[0077]

通常,为了计算溶解度参数,必须确定内聚能,但是在汉森溶解度参数中,将影响溶解度常数的内聚能分类并确定为以下三种类型。

[0078]

δd:由于非极性分散能的溶解度常数(单位:(j/cm3)

1/2

)

[0079]

δp:由于偶极极性能的溶解度常数(单位:(j/cm3)

1/2

)

[0080]

δh:由于氢键能的溶解度常数(单位:(j/cm3)

1/2

)

[0081]

可以通过确定上述参数来计算两种材料的溶解度的相似度。例如,假设聚碳酸酯(a)和抗溶剂(b)两种材料的汉森溶解度参数值分别对于a为(δd1,δp1,δh1),对于b为(δd2,δp2,δh2),则聚碳酸酯中抗溶剂的汉森溶解度参数(ra)可以通过以下式4进行计算:

[0082]

[式4]

[0083]

ra=(4*(δd1‑

δd2)2+(δp1‑

δp2)2+(δh1‑

δh2)2)

1/2

[0084]

就溶解度而言,可以看出,ra值越小,两种材料之间的相似性越大,而ra值越大,两种材料之间的相似性越小。

[0085]

可以用作聚碳酸酯和抗溶剂的材料的汉森溶解度参数可以根据汉森博士团队开发的hspip(实践中的汉森溶解度参数(hansen solubility parameters in practice),由hansen

‑

solubility.com发行的第3版3.1)程序进行计算。

[0086]

另一方面,已经证实,当使用乙醚作为抗溶剂制备粒状聚碳酸酯时,获得了具有非常小颗粒的粉末状聚碳酸酯而不是粒状聚碳酸酯,而当使用己烷作为抗溶剂制备粒状聚碳酸酯时,表现出形成过大的聚碳酸酯颗粒并且集聚的现象。此外,证实了聚碳酸酯颗粒的尺寸与聚碳酸酯和抗溶剂之间的汉森溶解度参数(ra)成比例。

[0087]

即,当抗溶剂为乙醚时,由式4计算出的与聚碳酸酯的汉森溶解度参数(ra)为11.8,而当抗溶剂为己烷时,由式4计算出的与聚碳酸酯的汉森溶解度参数(ra)为14.1。然而,通过实验证实,在ra值为11.8以下的抗溶剂的情况下,聚碳酸酯以未造粒的粉末状聚碳酸酯的形式获得,与其相反,在ra值为14.1以上的抗溶剂的情况下,聚碳酸酯集聚成团块,不具有颗粒形状。

[0088]

例如,当使用ra值为8.5的乙酸乙酯、ra值为7.2的甲乙酮、ra值为8.5的丙酮等作为抗溶剂时,仅获得粉末状的聚碳酸酯,而当使用ra值为15.7的乙醇、ra值为19.6的甲醇或ra值为38.2的水作为抗溶剂时,聚碳酸酯会集聚成一个团块,不适合用作用于得到粒状聚碳酸酯的抗溶剂。

[0089]

着眼于这些汉森溶解度参数与聚碳酸酯的造粒之间的关系,在本公开的制备方法中,满足式1(ra大于11.8且小于14.1的条件)可以是抗溶剂的一个条件。

[0090]

优选地,抗溶剂的ra值可以为11.9以上,或12.0以上,并且为13.8以下,或13.5以下,或13.3以下。

[0091]

另一方面,作为形成粒状聚碳酸酯的抗溶剂的条件,满足式2的抗溶剂(不仅影响汉森溶解度参数而且影响与聚碳酸酯的混合能)可以是另一条件。

[0092]

[式2]

[0093]

‑

0.88<δμ<1.95

[0094]

在式2中,δμ表示抗溶剂与聚碳酸酯的混合能。

[0095]

在式2中,δμ是抗溶剂与聚碳酸酯的混合能,并且表示当聚碳酸酯在抗溶剂中以液相混合时的化学势值。混合能表示使用cosmo

‑

rs理论计算的值,有关更多信息,请参见2011john wiley&sons,ltd.wires computmol sci 2011 1 699

–

709doi:10.1002/wcms.56。

[0096]

可以看出,随着混合能值变小,抗溶剂与聚碳酸酯在溶液中更稳定地混合。

[0097]

证实了类似于汉森溶解度参数,当使用乙醚作为抗溶剂制备聚碳酸酯时,获得了具有非常小的颗粒的粉末状聚碳酸酯而不是粒状聚碳酸酯,而当使用乙醇作为抗溶剂制备粒状聚碳酸酯时,表现出形成过大的聚碳酸酯颗粒并且集聚的现象。另外,证实了聚碳酸酯颗粒的尺寸与聚碳酸酯和抗溶剂的混合能成比例。

[0098]

即,当抗溶剂为乙醚时,δμ为

‑

0.88,而当抗溶剂为乙醇时,与聚碳酸酯的δμ为1.95。然而,通过实验证实,在δμ为

‑

0.88以下的抗溶剂的情况下,获得了未造粒的粉末形式的聚碳酸酯,而在δμ为1.95以上的抗溶剂的情况下,相反地,聚碳酸酯集聚成一个团块,并且不具有颗粒形状。

[0099]

例如,使用δμ为

‑

1.27的乙酸乙酯、δμ为

‑

1.41的甲乙酮、δμ为

‑

1.73的丙酮等作为抗溶剂,仅得到粉末状的聚碳酸酯。当使用δμ为2.05的己烷、δμ为2.61的甲醇或δμ为16.23的水作为抗溶剂时,聚碳酸酯集聚成一个团块,不适合用作用于得到粒状聚碳酸酯的抗溶剂。

[0100]

着眼于与聚碳酸酯的混合能之差与聚碳酸酯的造粒之间的关系,在本公开的制备方法中,满足式2(其中与聚碳酸酯的混合能之差(δμ)大于

‑

0.88且小于1.95的条件)可以是抗溶剂的一个条件。

[0101]

优选地,抗溶剂的δμ可以为0.1以上,或0.5以上,或1.0以上,且为1.8以下,或1.7以下,或1.65以下。

[0102]

最后,在本发明的制备方法中,抗溶剂不是单独使用,而是与水混合并以抗溶剂溶液使用,因此需要与水稳定地形成混合溶液。

[0103]

为了稳定地与水形成混合溶液,与水的混合能必须低,因此,满足以下式3是抗溶剂的另一条件。

[0104]

[式3]

[0105]

δμ'<4.0

[0106]

在式3中,δμ'表示与水的混合能。

[0107]

优选地,抗溶剂的δμ'可以为

‑

2.5以上,或

‑

2.0以上,或0.1以上,且为2.0以下,或1.5以下,或1.0以下。

[0108]

下表1中总结了满足式1至3的抗溶剂。根据本公开的实施方式,可以适当地使用表1中所示的抗溶剂,但是本公开不限于此。

[0109]

【表1】

[0110]

[0111][0112]

当满足如上所述的式1至3的所有条件时,其可以合适地用作抗溶剂,但进一步考虑经济性,易于处理等,根据本公开的实施方式,优选地,可以使用乙腈、1

‑

丁醇、2

‑

丙烯

‑1‑

醇、2

‑

氯乙醇等。

[0113]

根据本公开的实施方式,可以以与聚合溶液相同或更少的重量混合抗溶剂溶液。更具体地,抗溶剂溶液和聚合反应溶液的重量比(抗溶剂溶液:聚合反应溶液)可以为2:8至5:5,或3:7至5:5,或4:6至5:5。当抗溶剂溶液的含量太小而超过上述范围时,可能会发生不成粒而是集聚成一个团块的现象。相反,当抗溶剂溶液的含量太大时,可能是粉末状的,并且可能具有的缺点是实际生产过程中的生产率降低并且不经济。

[0114]

根据本公开的实施方式,基于总抗溶剂溶液(水+抗溶剂)的重量,所述抗溶剂溶液可包含5重量%以上,或10重量%以上,或20重量%以上,或25重量%以上或30重量%以上,

且40重量%以下,或38重量%以下,或35重量%以下的抗溶剂。当抗溶剂的含量太少时,可能会出现产生无定形颗粒(聚碳酸酯颗粒长轴为150mm以上的颗粒)或集聚成团块的现象。相反,当抗溶剂的含量太大时,则不会形成颗粒,而以粉末形式产生。考虑这一点,希望具有上述重量范围。

[0115]

此外,根据本公开的实施方式,基于在聚碳酸酯聚合反应溶液中包含的100重量份的聚碳酸酯,可以以50重量份至250重量份,优选90重量份至200重量份的量包含抗溶剂。当抗溶剂的含量小于50重量份,即少量时,会出现产生无定形颗粒或集聚成团块的现象。相反,当抗溶剂的含量超过250重量份,量太大时,则不形成颗粒而以粉末形式制备。考虑这一点,希望具有上述重量范围。

[0116]

在本公开的一个实施方式中,抗溶剂溶液仅由水和抗溶剂组成,并且除了满足上述条件的抗溶剂作为抗溶剂之外,不包含其他抗溶剂。

[0117]

常规上已经使用添加用于聚碳酸酯造粒的表面活性剂、稳定剂或额外的聚碳酸酯粉末的方法,但是当通过添加表面活性剂或稳定剂来制备颗粒时,必须完全除去这些添加的材料,这使得该过程繁琐。当这些材料没有被完全除去时,存在聚碳酸酯的物理性质,特别是透明性劣化的问题。

[0118]

另外,当添加聚碳酸酯粉末用于成核时,增加了粉末装料工序,在工艺经济性方面这是不期望的。粉末的流动性差,并且难以构造转移系统。

[0119]

另一方面,在本公开的一个实施方式中,没有添加用于聚碳酸酯造粒的表面活性剂、稳定剂或额外的聚碳酸酯粉末,可以防止由于进一步添加它们而引起的上述问题。

[0120]

聚碳酸酯聚合反应溶液和抗溶剂溶液的混合方法没有特别限定,可以使用任何方法,例如首先将聚碳酸酯聚合反应溶液添加到容器中然后添加抗溶剂溶液的方法,或者,同时添加聚碳酸酯聚合反应溶液和抗溶剂溶液的方法。

[0121]

另外,混合温度没有特别限定,可以在室温的范围(25

±

2℃)内进行。

[0122]

接下来,加热混合溶液以除去有机溶剂。

[0123]

可以进行加热使得混合溶液的温度为40℃至70℃或40℃至60℃。当加热温度低于40℃,太低时,有机溶剂的除去可能不充分,而当加热温度超过70℃,太高时,颗粒内部可能会产生许多空隙或空隙的尺寸可能增加,这会导致堆积密度降低。因此,加热温度的范围优选为上述范围。

[0124]

此外,加热可以进行30分钟至250分钟或30分钟至200分钟。当加热时间小于30分钟,太短时,有机溶剂的除去可能不充分,而当加热时间超过250分钟,太长时,可能产生大量的细粉,这在生产过程中,在产量和经济方面是不利的。

[0125]

此外,可以通过诸如水浴、夹套、加热带和盘管夹套的方法进行加热,但是本公开不限于此。

[0126]

根据本公开的实施方式,在加热期间,期望的是在以恒定速度,例如以80rpm至900rpm或100rpm至800rpm的速度搅拌的同时加热混合溶液。

[0127]

通过加热过程,基于最初的100重量%含量,可以除去80重量%以上,或84重量%以上,且约90重量%以下,或约88重量%以下的量的聚碳酸酯聚合反应溶液中包含的有机溶剂。当有机溶剂的去除重量小于80%时,不形成颗粒,并且获得集聚成团块或粘性的聚碳酸酯。当有机溶剂的去除重量超过90%时,生成的颗粒会相互碰撞并破裂,从而产生大量细

粉。因此,可以进行通过加热除去有机溶剂的步骤,以使有机溶剂的去除程度达到80

‑

90%。

[0128]

可以在后续步骤中通过过滤或干燥除去残留的有机溶剂。

[0129]

接下来,干燥或过滤已除去80重量%以上的有机溶剂的混合溶液,以除去残留的水和抗溶剂,从而获得粒状聚碳酸酯。

[0130]

可以进行干燥使得混合溶液的温度为80℃至150℃或100℃至150℃。如果干燥温度太低,低于80℃,则可能无法完全除去有机溶剂和抗溶剂;如果干燥温度太高,高于150℃,则在聚碳酸酯的玻璃化转变温度附近可能会发生物理性质的变化。因此,干燥温度的范围优选为上述范围。

[0131]

同时,对于干燥时间,考虑到处理效率,该处理可以进行约60分钟至约600分钟,但不限于此。

[0132]

此外,可以选择和使用干燥方法,而对其构造没有限制,只要其通常用于干燥过程即可。

[0133]

此外,可以选择和使用过滤方法,而对其构造没有限制,只要其为常用的即可。

[0134]

可以通过上述方法获得粒状聚碳酸酯,并且通过astm d1895的测试方法测量,获得的粒状聚碳酸酯可以具有0.40g/cm3至0.70g/cm3的堆积密度。

[0135]

更具体地,通过astm d1895的测试方法测量,粒状聚碳酸酯可具有0.40g/cm3以上,或0.42g/cm3以上,或0.45g/cm3以上,或0.50g/cm3以上的堆积密度。

[0136]

通过如上所述的本公开的制备方法获得的粒状聚碳酸酯由于其高的堆积密度而具有优异的生产率。与其他聚合物混合制成聚合物合金时,可以显示出极好的相容性。

[0137]

堆积密度的上限没有特别限制,例如可以为0.70g/cm3以下,或0.65g/cm3以下,或0.62g/cm3以下,或0.60g/cm3以下。

[0138]

此外,粒状聚碳酸酯的平均粒径可以为0.3mm至10mm。

[0139]

更具体地,粒状聚碳酸酯的平均粒径可以为0.3mm以上,或0.5mm以上,或0.7mm以上,且为10mm以下,或8mm以下,或7mm以下,或6mm以下。

[0140]

粒状聚碳酸酯的平均粒径可以通过以下方法测量:使用sem图像从10个随机选择部分中的每一个中选择20个粒状颗粒,并且测量所选择的粒状颗粒的长轴长度以获得其平均值,或者通过图像j程序测量超过5000个颗粒的长轴长度以获得其平均值。

[0141]

另外,粒状聚碳酸酯的粒径的标准偏差为0.26mm以下,或0.25mm以下,或0.24mm以下,或0.23mm以下,或0.20mm以下,或0.18mm以下,这显示出非常均匀的粒度分布。标准偏差的下限越小越好,而没有特别限定,可以为0.01mm以上,0.03mm以上,或0.1mm以上。

[0142]

此外,所得的粒状聚碳酸酯大体上是球形的。

[0143]

此外,粒状聚碳酸酯可以具有50ppm以下,30ppm以下,或10ppm以下的二氯甲烷的残留量,并且可以处于基本上全部二氯甲烷被除去的状态。

[0144]

根据如上所述的本公开的粒状聚碳酸酯的制备方法,可以有效地除去在聚合反应产物中存在的有机溶剂,并且可以获得在堆积密度和粒径范围方面具有优异物理性质的球形粒状聚碳酸酯颗粒。

[0145]

在下文中,将详细描述本公开的优选实施例。然而,这些实施例仅出于说明性目的,而不能被理解为这些实施例限制本公开的范围。

[0146]

<实施例>

[0147]

实施例1

[0148]

使用双酚a和光气作为起始原料,使用二氯甲烷作为溶剂,并且通过聚碳酸酯聚合方法通过常规的界面聚合进行聚合。将聚合反应产物离心以制备包含聚碳酸酯和二氯甲烷的聚合反应溶液(该聚合反应溶液包含17重量%的聚碳酸酯和83重量%的二氯甲烷)。

[0149]

在室温下,将3,500g的聚合反应溶液与3,500g的水和1

‑

丁醇的抗溶剂溶液(90重量%的水和10重量%的1

‑

丁醇)混合,并以1.5

‑

3m/s的速率在50℃的温度下搅拌该混合物50分钟。由此,除去高至85重量%的二氯甲烷。

[0150]

接下来,将聚碳酸酯在温度设定为100℃的烘箱中干燥120分钟以获得粒状聚碳酸酯。

[0151]

实施例2

[0152]

除了在实施例1中使用包含80重量%的水和20重量%的1

‑

丁醇的抗溶剂溶液作为抗溶剂溶液以外,以与实施例1相同的方式获得粒状聚碳酸酯。

[0153]

实施例3

[0154]

除了在实施例1中使用包含70重量%的水和30重量%的1

‑

丁醇的抗溶剂溶液作为抗溶剂溶液以外,以与实施例1相同的方式获得粒状聚碳酸酯。

[0155]

实施例4

[0156]

制备与实施例1相同的聚碳酸酯聚合反应溶液。

[0157]

在室温下,将4,200g的聚合反应溶液与2,800g的水和1

‑

丁醇的抗溶剂溶液(80重量%的水和20重量%的1

‑

丁醇)混合,并以1.5

‑

3m/s的速率在50℃的温度下搅拌该混合物50分钟。由此,除去高至85重量%的二氯甲烷。

[0158]

以与实施例1相同的方式进行后续步骤,以获得粒状聚碳酸酯。

[0159]

实施例5

[0160]

制备与实施例1相同的聚碳酸酯聚合反应溶液。

[0161]

在室温下,将4,900g的聚合反应溶液与2,100g的水和1

‑

丁醇的抗溶剂溶液(80重量%的水和20重量%的1

‑

丁醇)混合,并以1.5

‑

3m/s的速率在50℃的温度下搅拌该混合物50分钟。由此,除去高至85重量%的二氯甲烷。

[0162]

以与实施例1相同的方式进行后续步骤,以获得粒状聚碳酸酯。

[0163]

实施例6

[0164]

制备与实施例1相同的聚碳酸酯聚合反应溶液。

[0165]

在室温下,将3,500g的聚合反应溶液与3,500g的水和2

‑

丙烯

‑1‑

醇的抗溶剂溶液(80重量%的水和20重量%的2

‑

丙烯

‑1‑

醇)混合,并以1.5

‑

3m/s的速率在50℃的温度下搅拌该混合物50分钟。由此,除去高至85重量%的二氯甲烷。

[0166]

以与实施例1相同的方式进行后续步骤,以获得粒状聚碳酸酯。

[0167]

实施例7

[0168]

制备与实施例1相同的聚碳酸酯聚合反应溶液。

[0169]

在室温下,将3,500g的聚合反应溶液与3,500g的水和2

‑

丙烯

‑1‑

醇的抗溶剂溶液(60重量%的水和40重量%的2

‑

丙烯

‑1‑

醇)混合,并以1.5

‑

3m/s的速率在50℃的温度下搅拌该混合物50分钟。由此,除去高至85重量%的二氯甲烷。

[0170]

以与实施例1相同的方式进行后续步骤,以获得粒状聚碳酸酯。

[0171]

实施例8

[0172]

制备与实施例1相同的聚碳酸酯聚合反应溶液。

[0173]

在室温下,将3,500g的聚合反应溶液与3,500g的水和2

‑

氯乙醇的抗溶剂溶液(80重量%的水和20重量%的2

‑

氯乙醇)混合,并以1.5

‑

3m/s的速率在50℃的温度下搅拌该混合物50分钟。由此,除去高至85重量%的二氯甲烷。

[0174]

以与实施例1相同的方式进行后续步骤,以获得粒状聚碳酸酯。

[0175]

实施例9

[0176]

制备与实施例1相同的聚碳酸酯聚合反应溶液。

[0177]

在室温下,将3,500g聚合反应溶液与3,500g的水和乙腈的抗溶剂溶液(80重量%的水和20重量%的乙腈)混合,并以1.5

‑

3m/s的速率在50℃的温度下搅拌该混合物50分钟。由此,除去高至85重量%的二氯甲烷。

[0178]

以与实施例1相同的方式进行后续步骤,以获得粒状聚碳酸酯。

[0179]

实施例10

[0180]

制备与实施例1相同的聚碳酸酯聚合反应溶液。

[0181]

在室温下,将4,200g的聚合反应溶液与2,800g的水和乙腈的抗溶剂溶液(75重量%的水和25重量%的乙腈)混合,并以1.5

‑

3m/s的速率在50℃的温度下搅拌该混合物60分钟。由此,除去高至85重量%的二氯甲烷。

[0182]

以与实施例1相同的方式进行后续步骤,以获得粒状聚碳酸酯。

[0183]

实施例11

[0184]

制备与实施例1相同的聚碳酸酯聚合反应溶液。

[0185]

在室温下,将4,200g的聚合反应溶液与2,800g的水和乙腈的抗溶剂溶液(67.5重量%的水和32.5重量%的乙腈)混合,并以1.5

‑

3m/s的速率在50℃的温度下搅拌该混合物60分钟。由此,除去高至85重量%的二氯甲烷。

[0186]

以与实施例1相同的方式进行后续步骤,以获得粒状聚碳酸酯。

[0187]

实施例12

[0188]

制备与实施例1相同的聚碳酸酯聚合反应溶液。

[0189]

在室温下,将3,500g聚合反应溶液与3,500g的水和乙腈的抗溶剂溶液(70重量%的水和30重量%的乙腈)混合,并以1.5

‑

3m/s的速率在50℃的温度下搅拌该混合物50分钟。由此,除去高至85重量%的二氯甲烷。

[0190]

以与实施例1相同的方式进行后续步骤,以获得粒状聚碳酸酯。

[0191]

比较例1

[0192]

除了在实施例1中使用包含70重量%的水和30重量%的乙酸乙酯的溶液作为抗溶剂溶液以外,以与实施例1相同的方式获得聚碳酸酯颗粒。

[0193]

比较例2

[0194]

除了在实施例1中使用包含70重量%的水和30重量%的丙酮的溶液作为抗溶剂溶液以外,以与实施例1相同的方式获得聚碳酸酯颗粒。

[0195]

比较例3

[0196]

除了在实施例1中使用包含70重量%的水和30重量%的己烷的溶液作为抗溶剂溶液以外,以与实施例1相同的方式获得聚碳酸酯。获得的聚碳酸酯集聚成一个团块并且不具

有颗粒形状。

[0197]

比较例4

[0198]

除了在实施例1中使用包含100重量%的水的溶液作为抗溶剂溶液以外,以与实施例1相同的方式获得聚碳酸酯。获得的聚碳酸酯集聚成一个团块并且不具有颗粒形状。

[0199]

<实验例>

[0200]

通过以下方法评价由实施例和比较例获得的聚碳酸酯颗粒的物理性质,结果示于下表2中。

[0201]

(1)平均粒径:对sem图像(30倍放大率)中的10个随机部分中的每一个随机选择20个粒状聚碳酸酯,并测定所选择的粒状聚碳酸酯的长轴的长度,算出平均值。

[0202]

另外,实施例1的sem图像示于图1中,实施例12的sem图像示于图2中。

[0203]

(2)堆积密度:通过astm d1895的测试方法测量。

[0204]

(3)标准偏差和变异系数(cv)

[0205]

对于每个实施例和比较例的粒状聚碳酸酯,使用图像j程序测量5,000个颗粒的粒径,以计算标准偏差和变异系数。

[0206]

【表2】

[0207][0208][0209]

参照表1,在实施例1至12的情况下(其中,使用本公开的含水和抗溶剂的抗溶剂溶液除去有机溶剂,并且根据本公开的制备方法进行干燥过程),获得了球形粒状聚碳酸酯,并且表现出0.43g/cm3以上的优异的堆积密度和0.26mm以下的粒径标准偏差。然而,在比较例1至4(其中,仅使用常规溶剂或水作为抗溶剂溶液)的情况下,无法获得粒状聚碳酸酯颗粒。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1