一种铁路固化道床用聚氨酯软泡材料及其制备方法与流程

1.本发明涉及固化道床材料技术领域,具体涉及一种铁路固化道床用聚氨酯软泡材料及其制备方法。

背景技术:

2.有砟轨道是传统的铁路轨道,通常由两条平行的钢轨组成,钢轨固定放在枕木上,之下为小碎石铺成的道砟。道砟和枕木起到加大受力面、分散火车压力、帮助铁轨承重的作用,目的是防止铁轨因压力太大而下陷到泥土里。传统有砟轨道具有铺设简便、综合造价低廉的特点,但容易变形,维修频繁,维修费用较大。另外,已有铁路的级配道砟已经存在有劣化现象,在目前运输频密、荷载量大的条件下,这些情况更加明显。目前,已经有许多国家和地区正在对这方面加大研究力度,尝试寻求通过有效的方式减少有在铁路的维护量、延长使用寿命,进而降低运营成本。

3.聚氨酯固化道床是在已经达到稳定状态的碎石道床内浇注聚氨酯材料,在道砟间完成发泡、膨胀和凝固,使聚氨酯材料挤满道间的空隙,同时牢固粘结道颗粒,形成的弹性固结整体道床结构。但是现阶段我国聚氨酯固化道床依然存在着造价偏高,浇筑条件及工艺要求较为严格等问题,制约了聚氨酯固化道床的进一步推广及应用。

4.但是,在现有聚氨酯固化道床制备以及使用中,对聚氨酯固化道床的现实户外使用环境、浇注施工时原料流淌至无需胶结的道砟区域造成浪费以及使用过程中耐疲劳性能未能给予充分的考虑,而且聚氨酯道胶在能量吸收性能及阻尼性能方面仍存有不足。

5.首先,聚氨酯道砟胶及泡沫材料会因季节性气候变化遭遇到高低温干湿性的变化,以及雨水天气及阳光紫外线的侵蚀;其次,现场浇注施工对于道砟清洁度、含水率等状态指标要求较高,导致了聚氨酯固化道床整体造价偏高,而且对于基础上拱等问题依然存在着维修困难的问题。

技术实现要素:

6.为了解决上述现有技术的问题,本发明提供一种铁路固化道床用聚氨酯软泡材料。

7.本发明的目的可通过下列技术方案来实现:一种铁路固化道床用聚氨酯软泡材料,按质量份数由100份的a料和86~91份的b料组成;其中,

8.所述a料按质量份数由以下材料组成:

9.聚醚多元醇100份,生物基多元醇30~40份,阻燃剂20~30份,小分子扩链剂4~8份,发泡剂1.75~2.75份,催化剂0.6~1.2份;

10.所述b料按质量份数由以下材料组成:

11.异氰酸酯57~63份,聚醚多元醇37~43份。

12.优选的,所述聚醚多元醇的醇的分子量为1000~5000,并且所述聚醚多元醇由聚氧化丙烯与氧化乙烯共聚物多元醇和聚四氢呋喃多元醇组成;

13.所述的生物基多元醇由蓖麻油及其衍生物多元醇、大豆油多元醇和棕榈油多元醇中的至少一种组成;

14.所述阻燃剂由卤代磷酸酯添加型阻燃剂、磷酸酯类添加型阻燃剂和无机阻燃剂中的至少一种组成;

15.所述小分子扩链剂由乙二醇、1,4

‑

丁二醇和己二醇中的至少一种组成;

16.所述发泡剂为水;

17.所述催化剂由叔胺类催化剂和有机金属催化剂中的至少一种组成;

18.所述异氰酸酯由4,4

‑

二苯基甲烷二异氰酸酯、2,4

‑

二苯基甲烷二异氰酸酯、碳化二亚胺改性4,4

‑

二苯基甲烷二异氰酸酯中的至少一种组成。

19.优选的,一种铁路固化道床用聚氨酯软泡材料,按质量份数由100份的a料和86~91份的b料组成;其中,

20.所述a料按质量份数由以下材料组成:

21.聚醚多元醇100份,蓖麻油及其衍生物多元醇30~40份,膨胀石墨20~30份,1,4

‑

丁二醇4~8份,水1.75~2.75份,催化剂0.6~1.2份;

22.所述b料按质量份数由以下材料组成:

23.4,4

‑

二苯基甲烷二异氰酸酯57~63份,聚醚多元醇37~43份;

24.其中,在所述a料中,所述聚醚多元醇按质量份数由以下材料组成:

25.数均分子量为4800的聚氧化丙烯与氧化乙烯共聚物多元醇

ꢀꢀ

24~32份

26.数均分子量为1000的聚四氢呋喃二元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32~40份

27.数均分子量为2000的聚四氢呋喃二元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32~40份;

28.在所述b料中,所述聚醚多元醇按质量份数由以下材料组成:

29.数均分子量为4800的聚氧化丙烯与氧化乙烯共聚物多元醇

ꢀꢀꢀ

10~25份

30.数均分子量为1000的聚四氢呋喃二元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0~27份

31.数均分子量为2000的聚四氢呋喃二元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0~18份。

32.本发明提供该铁路固化道床用聚氨酯软泡材料的制备方法,依次包括以下步骤:

33.s1:a料的制备:先将聚醚多元醇加热融化,向融化后的聚醚多元醇中加入生物基多元醇和小分子扩链剂混合搅拌均匀,最后加入阻燃剂、催化剂和发泡剂继续搅拌均匀,得到a料;

34.b料的制备:将聚醚多元醇加入异氰酸酯中混合均匀产生聚合反应,聚合反应完成后过滤去掉杂质,得到b料;

35.s2:将步骤s1中制备的a料和b料通过发泡机混合,制备得到聚氨酯软泡材料。

36.优选的,在所述步骤s1中,a料的制备具体为:先将聚醚多元醇在温度50~60℃范围内加热6~12小时使其加热融化,向融化后的聚醚多元醇中加入生物基多元醇和小分子扩链剂,在温度为50~60℃范围内持续搅拌1~2小时,最后加入阻燃剂、催化剂和发泡剂,继续搅拌2~3小时,搅拌完成后得到a料;

37.b料的制备具体为:将聚醚多元醇加入异氰酸酯中混合均匀,在温度70~90℃的条件下聚合反应反应1~3小时,聚合反应完成后过滤去掉杂质,得到b料。

38.本发明提供一种铁路固化道床用聚氨酯软泡材料的应用:所述聚氨酯软泡材料用于制备铁路固化道床。

39.本发明提供一种用所述铁路固化道床用聚氨酯软泡材料制备固化道床预制件的方法:将聚氨酯软泡材料用发泡机注射于固化道床预制件模具中,制得固化道床预制件。

40.本发明的有益效果为:

41.1.在聚氨酯软泡材料中添加生物基多元醇,由于生物基多元醇相对于聚醚多元醇具有优越的疏水性能,能赋予发泡材料优越的疏水性能,与全部添加聚醚多元醇的发泡材料相比,生物基多元醇的添加能大大降低发泡材料的吸水率。在本发明中,生物基多元醇选用蓖麻油及其衍生物多元醇、大豆油多元醇和棕榈油多元醇中的一种或多种组成,属于可再生资源,其成本低、来源丰富,具有可生物降解的特点。本发明中选用的蓖麻油及其衍生物多元醇,其中约含70%左右的甘油三蓖麻油酸酯和30%甘油二蓖麻油酸酯,羟值163~164mg koh/g,蓖麻油及其衍生物多元醇可直接与b料中异氰酸酯基团发生反应,从而达到在聚氨酯链段中引入蓖麻油链段。从蓖麻油的化学结构看,它是一种多羟基化合物,具有长链脂肪基,因此其制得的聚氨酯泡沫体材料具有良好的耐水(解)性、疏水性、柔韧性、低温性能和电绝缘性。

42.2.道砟一般处于地下,因此需要考虑对地下水的保护,因此,本发明中的阻燃剂选用膨胀石墨,膨胀石墨是一种环保型碳素材料,极易吸附油类、有机分子及疏水性物质,在水环保处理有着其它物质不可替代的效果,同时膨胀石墨是膨胀体系中的碳源,又是绝热层,能有效隔热,在火灾中具有热释放率低、质量损失小、产生的烟气少的特点,在本发明中添加膨胀石墨,能使制得的聚氨酯软泡材料具有优越的阻燃性能,同时不对地下水产生污染,环保性好。

43.3.同样的聚氨酯原料,在具有相同孔隙体积的模具中与道砟碎石中,其泡沫填充率降低,原因是相同孔隙体积的模具与道砟碎石,道砟碎石壁比模具壁比表面积增大,泡沫膨胀时损失更大,本发明中的发泡剂为水。聚氨酯软泡材料可采用化学发泡剂和物理发泡剂发泡。化学发泡剂即水,水与多异氰酸酯反应生成co2,co2气体起发泡剂作用。聚氨酯工业所用的物理发泡剂一般是低沸点氟代烃类或烃类化合物,它一般靠反应体系放热产生的热量而汽化、发泡,因聚氨酯弹性道床块是聚氨酯材料发泡后填充在道砟空隙中,聚氨酯泡沫体与道砟接触时会被道砟吸收大量的反应热量,使用物理发泡剂时会因温度不均匀而导致物理发泡剂汽化不均匀,变现为密度不均匀。选用水作为发泡剂,其发泡原理是水与多异氰酸酯反应产生的co2气体,所以不会因道砟吸收了反应热量而受影响,可通过调节水加入量的多少来达到最佳的填充效果。并且,选用水做发泡剂,更环保,对环境无污染。

44.4.催化剂选用比例为:每100份聚醚多元醇添加0.6~1.2份的催化剂,该含量可以使发泡与凝胶反应达到平衡性良好的效果,得到结构性能良好的软质泡沫。

45.5.异氰酸酯选用4,4

‑

二苯基甲烷二异氰酸酯(mdi),其结构更对称,具有优越的耐疲劳性能。

46.6.本发明的聚氨酯软泡材料因为环保型催化剂和阻燃剂的采用,可以避免对地下水的污染;又因为避免使用tdi(甲苯二异氰酸酯)系列原料,极大降低了原料的毒性,有益于施工操作人员的健康。此外,本发明的聚氨酯软泡材料能在工厂内生产预制装配式固化道床试件,减少环境影响带来的波动。

具体实施方式

47.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.实施例1

49.一种铁路固化道床用聚氨酯软泡材料,按质量份数由100份的a料和86~91份的b料组成;其中,

50.所述a料按质量份数由以下材料组成:

51.聚醚多元醇100份,蓖麻油及其衍生物多元醇30~40份,膨胀石墨20~30份,1,4

‑

丁二醇4~8份,水1.75~2.75份,催化剂0.6~1.2份,催化剂由三亚乙基二胺溶液(溶液浓度为33%)和二月桂酸二丁基锡组成;

52.所述b料按质量份数由以下材料组成:

53.4,4

‑

二苯基甲烷二异氰酸酯57~63份,聚醚多元醇37~43份;

54.其中,在所述a料中,所述聚醚多元醇按质量份数由以下材料组成:

55.数均分子量为4800的聚氧化丙烯与氧化乙烯共聚物多元醇

ꢀꢀ

24~32份

56.数均分子量为1000的聚四氢呋喃二元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32~40份

57.数均分子量为2000的聚四氢呋喃二元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32~40份

58.在所述b料中,所述聚醚多元醇按质量份数由以下材料组成:

59.数均分子量为4800的聚氧化丙烯与氧化乙烯共聚物多元醇

ꢀꢀ

10~25份

60.数均分子量为1000的聚四氢呋喃二元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0~27份

61.数均分子量为2000的聚四氢呋喃二元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0~18份。

62.本发明实施例1提供该铁路固化道床用聚氨酯软泡材料的制备方法,依次包括以下步骤:

63.s1:a料的制备:先将聚醚多元醇在温度50~60℃范围内加热6~12小时使其加热融化,向融化后的聚醚多元醇中加入生物基多元醇和小分子扩链剂,在温度为50~60℃范围内持续搅拌1~2小时,最后加入阻燃剂、催化剂和发泡剂,继续搅拌2~3小时,搅拌完成后得到a料;

64.b料的制备:将聚醚多元醇加入异氰酸酯中混合均匀,在温度70~90℃的条件下聚合反应反应1~3小时,聚合反应完成后过滤去掉杂质,得到b料。

65.s2:将步骤s1中制备的a料和b料通过发泡机混合,制备得到聚氨酯软泡材料。

66.此外,在制备本发明的聚氨酯软泡材料时,还可以根据需要添加抗氧剂、增塑剂、颜料和填料等其他各种助剂。本发明对于抗氧剂、增塑剂、阻燃剂、颜料和填料的种类没有特别的限制,本领域技术人员可以根据需求确定具体的种类和使用量。

67.本发明实施例1提供一种铁路固化道床用聚氨酯软泡材料的应用:所述聚氨酯软泡材料用于制备铁路固化道床。

68.本发明即可用于现场浇注施工,也可用于工厂预制装配式生产。

69.本发明实施例1提供一种用所述铁路固化道床用聚氨酯软泡材料制备固化道床预制件的方法:将聚氨酯软泡材料用发泡机注射于固化道床预制件模具中,制得固化道床预制件。

70.聚四氢呋喃二醇具有优异的动态疲劳性能,以及物理力学性能;因此在聚氨酯软泡材料中增加聚四氢呋喃二醇的用量能赋予软泡材料优越的动态疲劳性能和物理力学性能;由于常温下聚四氢呋喃二醇是白色蜡状固体,加入一定量的聚氧化丙烯与氧化乙烯共聚物多元醇有助于在更低的温度将聚四氢呋喃二醇熔化。

71.在聚氨酯软泡材料中添加生物基多元醇,由于生物基多元醇相对于聚醚多元醇具有优越的疏水性能,能赋予发泡材料优越的疏水性能,与全部添加聚醚多元醇的发泡材料相比,生物基多元醇的添加能大大降低发泡材料的吸水率。在本发明中,生物基多元醇选用蓖麻油及其衍生物多元醇、大豆油多元醇和棕榈油多元醇中的一种或多种组成,属于可再生资源,其成本低、来源丰富,具有可生物降解的特点。本发明中选用的蓖麻油及其衍生物多元醇,其中约含70%左右的甘油三蓖麻油酸酯和30%甘油二蓖麻油酸酯,羟值163~164mg koh/g,蓖麻油及其衍生物多元醇可直接与b料中异氰酸酯基团发生反应,从而达到在聚氨酯链段中引入蓖麻油链段。从蓖麻油的化学结构看,它是一种多羟基化合物,具有长链脂肪基,因此其制得的聚氨酯泡沫体材料具有良好的耐水(解)性、疏水性、柔韧性、低温性能和电绝缘性。

72.同样的聚氨酯原料,在具有相同孔隙体积的模具中与道砟碎石中,其泡沫填充率降低,原因是相同孔隙体积的模具与道砟碎石,道砟碎石壁比模具壁比表面积增大,泡沫膨胀时损失更大,本发明中的发泡剂为水。聚氨酯软泡材料可采用化学发泡剂和物理发泡剂发泡。化学发泡剂即水,水与多异氰酸酯反应生成co2,co2气体起发泡剂作用。聚氨酯工业所用的物理发泡剂一般是低沸点氟代烃类或烃类化合物,它一般靠反应体系放热产生的热量而汽化、发泡,因聚氨酯弹性道床块是聚氨酯材料发泡后填充在道砟空隙中,聚氨酯泡沫体与道砟接触时会被道砟吸收大量的反应热量,使用物理发泡剂时会因温度不均匀而导致物理发泡剂汽化不均匀,变现为密度不均匀。选用水作为发泡剂,其发泡原理是水与多异氰酸酯反应产生的co2气体,所以不会因道砟吸收了反应热量而受影响,可通过调节水加入量的多少来达到最佳的填充效果。并且,选用水做发泡剂,更环保,对环境无污染。

73.道砟一般处于地下,因此需要考虑对地下水的保护,因此,本发明中的阻燃剂选用膨胀石墨,膨胀石墨是一种环保型碳素材料,极易吸附油类、有机分子及疏水性物质,在水环保处理有着其它物质不可替代的效果,同时膨胀石墨是膨胀体系中的碳源,又是绝热层,能有效隔热,在火灾中具有热释放率低、质量损失小、产生的烟气少的特点,在本发明中添加膨胀石墨,能使制得的聚氨酯软泡材料具有优越的阻燃性能,同时不对地下水产生污染,环保性好。

74.催化剂选用比例为:每100份聚醚多元醇添加0.6~1.2份的催化剂,该含量可以使发泡与凝胶反应达到平衡性良好的效果,得到结构性能良好的软质泡沫。异氰酸酯选用4,4

‑

二苯基甲烷二异氰酸酯(mdi),其结构更对称,具有优越的耐疲劳性能。

75.本发明的聚氨酯软泡材料因为环保型催化剂和阻燃剂的采用,可以避免对地下水的污染;又因为避免使用tdi(甲苯二异氰酸酯)系列原料,极大降低了原料的毒性,有益于施工操作人员的健康。此外,本发明的聚氨酯软泡材料能在工厂内生产预制装配式固化道床试件,减少环境影响带来的波动。

76.实施例2

77.一种铁路固化道床用聚氨酯软泡材料,按质量份数由100份的a料和86份的b料组

成;其中,

78.所述a料按质量份数由以下材料组成:

79.数均分子量为4800的聚氧化丙烯与氧化乙烯共聚物多元醇

……

28份

80.数均分子量为1000的聚四氢呋喃二元醇

…………………………

32份

81.数均分子量为2000的聚四氢呋喃二元醇

…………………………

40份

82.蓖麻油及其衍生物多元醇

…………………………………………

30份

83.膨胀石墨

……………………………………………………………

25份

84.1,4

‑

丁二醇

……………………………………………………………

8份

85.水

……………………………………………………………………

1.75份

86.三亚乙基二胺溶液(溶液浓度为33%)

…………………………

0.3份

87.二月桂酸二丁基锡

…………………………………………………

0.3份

88.所述b料按质量份数由以下材料组成:

89.4,4

‑

二苯基甲烷二异氰酸酯

…………………………………………

63份

90.数均分子量为4800的聚氧化丙烯与氧化乙烯共聚物多元醇

……

10份

91.数均分子量为1000的聚四氢呋喃二元醇

…………………………

27份

92.数均分子量为2000的聚四氢呋喃二元醇

…………………………

0份。

93.本发明实施例1提供该铁路固化道床用聚氨酯软泡材料的制备方法,依次包括以下步骤:

94.s1:a料的制备:先将聚醚多元醇在温度50~60℃范围内加热9小时使其加热融化,向融化后的聚醚多元醇中加入生物基多元醇和小分子扩链剂,在温度为50~60℃范围内持续搅拌1.2小时,最后加入阻燃剂、催化剂和发泡剂,继续搅拌2.3小时,搅拌完成后得到a料;

95.b料的制备:将聚醚多元醇加入异氰酸酯中混合均匀,在温度70~90℃的条件下聚合反应反应2.8小时,聚合反应完成后过滤去掉杂质,得到b料。

96.s2:将步骤s1中制备的a料和b料通过发泡机混合,制备得到聚氨酯软泡材料。

97.实施例3

98.一种铁路固化道床用聚氨酯软泡材料,按质量份数由100份的a料和91份的b料组成;其中,

99.所述a料按质量份数由以下材料组成:

100.数均分子量为4800的聚氧化丙烯与氧化乙烯共聚物多元醇

……

32份

101.数均分子量为1000的聚四氢呋喃二元醇

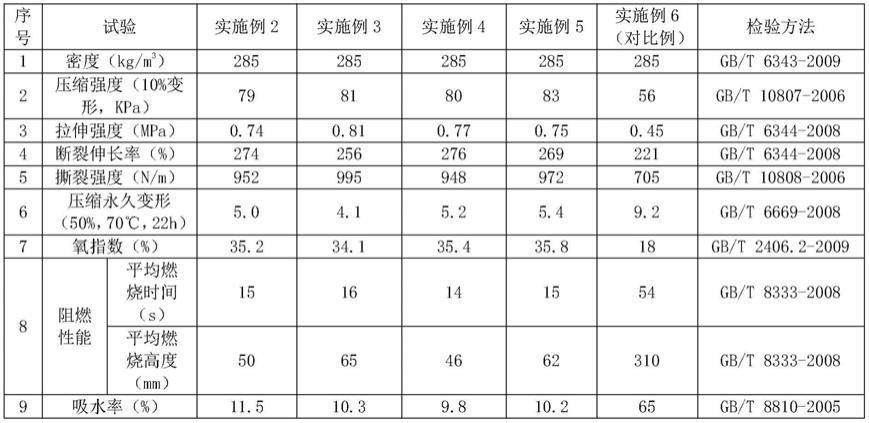

…………………………

36份

102.数均分子量为2000的聚四氢呋喃二元醇

…………………………

32份

103.蓖麻油及其衍生物多元醇

…………………………………………

35份

104.膨胀石墨

……………………………………………………………

20份

105.1,4

‑

丁二醇

……………………………………………………………

6份

106.水

……………………………………………………………………

2.25份

107.三亚乙基二胺溶液(溶液浓度为33%)

…………………………

0.4份

108.二月桂酸二丁基锡

…………………………………………………

0.5份

109.所述b料按质量份数由以下材料组成:

110.4,4

‑

二苯基甲烷二异氰酸酯

…………………………………………

57份

111.数均分子量为4800的聚氧化丙烯与氧化乙烯共聚物多元醇

……

25份

112.数均分子量为1000的聚四氢呋喃二元醇

…………………………

0份

113.数均分子量为2000的聚四氢呋喃二元醇

…………………………

18份。

114.本发明实施例1提供该铁路固化道床用聚氨酯软泡材料的制备方法,依次包括以下步骤:

115.s1:a料的制备:先将聚醚多元醇在温度50~60℃范围内加热10小时使其加热融化,向融化后的聚醚多元醇中加入生物基多元醇和小分子扩链剂,在温度为50~60℃范围内持续搅拌1.8小时,最后加入阻燃剂、催化剂和发泡剂,继续搅拌3小时,搅拌完成后得到a料;

116.b料的制备:将聚醚多元醇加入异氰酸酯中混合均匀,在温度70~90℃的条件下聚合反应反应2小时,聚合反应完成后过滤去掉杂质,得到b料。

117.s2:将步骤s1中制备的a料和b料通过发泡机混合,制备得到聚氨酯软泡材料。

118.实施例4

119.一种铁路固化道床用聚氨酯软泡材料,按质量份数由100份的a料和88份的b料组成;其中,

120.所述a料按质量份数由以下材料组成:

121.数均分子量为4800的聚氧化丙烯与氧化乙烯共聚物多元醇

……

24份

122.数均分子量为1000的聚四氢呋喃二元醇

…………………………

40份

123.数均分子量为2000的聚四氢呋喃二元醇

…………………………

36份

124.蓖麻油及其衍生物多元醇

…………………………………………

40份

125.膨胀石墨

……………………………………………………………

30份

126.1,4

‑

丁二醇

……………………………………………………………

4份

127.水

……………………………………………………………………

2.75份

128.三亚乙基二胺溶液(溶液浓度为33%)

…………………………

0.6份

129.二月桂酸二丁基锡

…………………………………………………

0.6份

130.所述b料按质量份数由以下材料组成:

131.4,4

‑

二苯基甲烷二异氰酸酯

…………………………………………

63份

132.数均分子量为4800的聚氧化丙烯与氧化乙烯共聚物多元醇

……

10份

133.数均分子量为1000的聚四氢呋喃二元醇

…………………………

27份

134.数均分子量为2000的聚四氢呋喃二元醇

…………………………

0份。

135.本发明实施例1提供该铁路固化道床用聚氨酯软泡材料的制备方法,依次包括以下步骤:

136.s1:a料的制备:先将聚醚多元醇在温度50~60℃范围内加热11小时使其加热融化,向融化后的聚醚多元醇中加入生物基多元醇和小分子扩链剂,在温度为50~60℃范围内持续搅拌2小时,最后加入阻燃剂、催化剂和发泡剂,继续搅拌3小时,搅拌完成后得到a料;

137.b料的制备:将聚醚多元醇加入异氰酸酯中混合均匀,在温度70~90℃的条件下聚合反应反应3小时,聚合反应完成后过滤去掉杂质,得到b料。

138.s2:将步骤s1中制备的a料和b料通过发泡机混合,制备得到聚氨酯软泡材料。

139.实施例5

140.一种铁路固化道床用聚氨酯软泡材料,按质量份数由100份的a料和90份的b料组成;其中,

141.所述a料按质量份数由以下材料组成:

142.数均分子量为4800的聚氧化丙烯与氧化乙烯共聚物多元醇

……

30份

143.数均分子量为1000的聚四氢呋喃二元醇

…………………………

37份

144.数均分子量为2000的聚四氢呋喃二元醇

…………………………

33份

145.蓖麻油及其衍生物多元醇

…………………………………………

39份

146.膨胀石墨

……………………………………………………………

23份

147.1,4

‑

丁二醇

……………………………………………………………

7份

148.水

……………………………………………………………………

2.40份

149.三亚乙基二胺溶液(溶液浓度为33%)

…………………………

0.6份

150.二月桂酸二丁基锡

…………………………………………………

0.4份

151.所述b料按质量份数由以下材料组成:

152.4,4

‑

二苯基甲烷二异氰酸酯

…………………………………………

58份

153.数均分子量为4800的聚氧化丙烯与氧化乙烯共聚物多元醇

……

13份

154.数均分子量为1000的聚四氢呋喃二元醇

…………………………

13份

155.数均分子量为2000的聚四氢呋喃二元醇

…………………………

16份。

156.本发明实施例1提供该铁路固化道床用聚氨酯软泡材料的制备方法,依次包括以下步骤:

157.s1:a料的制备:先将聚醚多元醇在温度50~60℃范围内加热12小时使其加热融化,向融化后的聚醚多元醇中加入生物基多元醇和小分子扩链剂,在温度为50~60℃范围内持续搅拌2小时,最后加入阻燃剂、催化剂和发泡剂,继续搅拌2.5小时,搅拌完成后得到a料;

158.b料的制备:将聚醚多元醇加入异氰酸酯中混合均匀,在温度70~90℃的条件下聚合反应反应3小时,聚合反应完成后过滤去掉杂质,得到b料。

159.s2:将步骤s1中制备的a料和b料通过发泡机混合,制备得到聚氨酯软泡材料。

160.实施例6

161.本实施例6是对比例(普通的聚氨酯软泡材料)

162.按质量份数由100份的a料和59份的b料组成;其中,

163.所述a料按质量份数由以下材料组成:

164.聚醚多元醇

…………………………………………………………………

100份

165.小分子扩链剂

………………………………………………………………

4份

166.发泡剂

………………………………………………………………………

0.5份

167.催化剂

……………………………………………………………………

0.5份

168.所述b料按质量份数由以下材料组成:

169.异氰酸酯

……………………………………………………………………

72份

170.聚醚多元醇

…………………………………………………………………

28份。

171.其制备方法具体为:

172.s1:a料的制备:将聚醚多元醇和小分子扩链剂,在温度为45~60℃的条件下搅拌2~3小时后,加入发泡剂和催化剂,继续搅拌2~3小时,得到a料;

173.b料的制备:将聚醚多元醇加入异氰酸酯中混合均匀,在温度70~90℃的条件下聚合反应反应1~3小时,聚合反应完成后过滤去掉杂质,得到b料。

174.s2:将步骤s1中制备的a料和b料通过发泡机混合,制备得到聚氨酯软泡材料。

175.实施例7

176.按照实施例2

‑

6公开的聚氨酯软泡材料组份配比以及制备方法,制备固化道床试件样品,做物理力学性能、老化性能以及疲劳性能测试。

177.(一)对试件样品做物理力学性能以及老化性能测试:

178.固化道床试件样品的制备为:将a料和b料通过发泡机混合后温度调整至33~37℃之间;选取内部有效尺寸为40cm(长)

×

40cm(宽)

×

10cm(高)的铝合金模具,模具腔的内侧及盖板内侧涂覆脱模剂后先放在55℃烘箱烘焙60min后取出;发泡机将混合料注射到模具中,迅速合模,并用模具上的螺栓将盖板旋紧,将模具迅速放回55℃烘箱烘焙,待样品熟化2h后,将模具从烘箱中取出,开模取出试件样品,对试件样品称重后,计算出试件样品的密度。

179.注射量的设置由计划取得的泡沫密度与模具内部尺寸决定:m(注射量)=p(设计密度)

×

(模具体积)。因此,能够根据该公式制备一系列不同密度的试件样品。

180.为了避免试件样品的非均质性对实验结果的影响,制得的试件样品的密度均为285kg/m3,因此需要的注射量为0.285

×

40

×

40

×

10=4560g。

181.将试件样品放置于70

±

5℃烘箱中保持24

±

2小时,使试件样品加速熟化,然后取出试件样品置于室温环境中2天进行状态调节,室温环境为温度23

±

2℃、相对湿度(50

±

5)%;然后用切割设备将试件样品切去上下表皮0.5cm,继续切割去皮后的试件样品得到要要测试的样品块。

182.对样品块分别进行进行压缩强度、拉伸强度、断裂伸长率、撕裂强度、压缩永久变形、阻燃性能、吸水率、加速老化等方面的测试,测试标准及测试结果如表1、表2所示。

183.表1试件样品的物理力学性能实验数据

184.185.表2试件样品的老化性能实验数据

[0186][0187]

由表1、表2的数据可以看出,由实施例2

‑

4制备的聚氨酯软泡材料,在密度285

±

10kg/m3的模塑样品中,压缩强度≥25kpa(10%变形),拉伸强度≥0.4mpa,断裂伸长率≥200%,撕裂强度≥800n/m,压缩永久变形≤10%(50%,70℃,22h),阻燃性能达到hb40级且氧指数≥26,吸水率(4d)≤25%,耐干热老化(110℃,28d)、湿热老化(80℃,95%rh,7d)、紫外线老化(7d)、低温性能(

‑

20℃,7d)后,其力学性能保持率均≥80%;与实施例6(对比例)对比,不仅力学性能(例如拉伸强度,压缩永久变形率,阻燃性能等)优异,而且经过老化处理后各项性能保持率高,即抗老化性能令人满意。

[0188]

(二)本发明能够在工厂内生产预制装配式固化道床试件,因此按照预制装配式固化道床试件的实际尺寸制作模具,并制作出与实际使用中尺寸相同的聚氨酯固化道床围压试件,与(一)中的试件样品同时做疲劳性能测试,测试标准以及测试结果如表3、表4所示。

[0189]

表3试件样品的疲劳性能实验数据

[0190][0191]

表4固化道床实尺模型试件疲劳性能实验数据

[0192][0193]

由表3、表4的数据可以看出,制作的试件样品0~300万次累积变形≤2mm,100~300万次累积变形≤0.5mm;固化道床实尺模型试件0~500万次道床静态模量变化率≤35%,100~500万次道床静态模量变化率≤15%,0~500万次累积变形≤1.3mm,100~500万次累积变形≤0.5mm;经过疲劳试验处理后,由实施例2

‑

4制备的聚氨酯软泡材料试件样品和固化道床实尺模型试件,与实施例6(对比例)对比,累积变形小,静态模量变化率小,即耐疲劳性能优异,适用于铁路道砟。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1