一种麦曲的制备方法及黄酒的酿造工艺与流程

1.本技术涉及黄酒酿造技术的领域,尤其是涉及一种麦曲的制备方法及黄酒的酿造工艺。

背景技术:

2.黄酒是世界上最古老的酒类之一,而绍兴黄酒又是我国黄酒的代表品种之一,黄酒一般在冬季酿造,并以生麦曲为糖化剂。

3.生麦曲的制备工艺并不复杂,其大致工艺流程如下所示:

4.小麦

→

过筛

→

轧碎

→

加水拌曲

→

成型

→

摊曲

→

保温培养

→

通风干燥

→

成品。

5.生麦曲中有大量功能性酶,如α-淀粉酶、β-淀粉酶、蛋白酶、脂肪酶等,这些功能性酶在黄酒的酿造过程中起到十分重要的作用。一般认为,酶活性与温度的关系很大,并且超过一定温度后,酶将变性失活,因此,在生麦曲的制备过程中,各步骤的温度需要严格控制,不能过高,以免这些功能性酶都失活。

6.如论文,陈亮亮.黄酒麦曲制曲工艺的优化研究.[硕士学位论文].无锡:江南大学,2013.中对黄酒麦曲的制曲工艺进行了优化研究,其以黑曲霉cf7与米曲霉苏-16按照8:2的配比混合制曲,其最佳混合制曲工艺条件为:制曲温度31.0℃、制曲时间52.0h、料水比1:0.63、接种量7.8%。显然,为了防止麦曲中的各类功能性酶在高温下变性失活,需要将制曲温度控制在较低的温度。

[0007]

然而,发明人发现,按照常规的低温制曲工艺制备得到的生麦曲在黄酒酿造过程中容易产生不良气味,影响成酒的风味。

技术实现要素:

[0008]

为了改善目前常规的低温制曲工艺制备得到的生麦曲在黄酒酿造过程中容易产生不良气味从而影响成酒风味的问题,本技术提供一种麦曲的制备方法及黄酒的酿造工艺。

[0009]

第一方面,本技术提供一种麦曲的制备方法,采用如下的技术方案:

[0010]

一种麦曲的制备工艺,包括以下工艺步骤制得:

[0011]

s1、粉碎,将麦曲粉碎为颗粒状,得到麦曲碎;

[0012]

s2、烘焙,取步骤s1中得到的麦曲碎进行烘焙,烘焙温度为70-150℃,得到烘焙麦曲;

[0013]

s3、保存备用,将步骤s2中的烘焙麦曲存储待用。

[0014]

通过采用上述技术方案,发明人研究发现,市面上常规麦曲用于酿酒容易产生不良气味的原因主要是,麦曲中蛋白酶的含量和活性较高,而蛋白酶在黄酒酿造过程中容易分解蛋白质而形成不良气味,影响成酒的风味。

[0015]

发明人意外发现,与常规认知的麦曲中的酶在高温下均会失活不同,实际上,在70℃-150℃的温度下对麦曲进行烘焙,失活最明显的是蛋白酶,而淀粉酶和脂肪酶更耐高温,

活性受影响更小。因此,在70℃-150℃的温度下对麦曲进行烘焙,最终得到的麦曲中淀粉酶和脂肪酶的活性较高,蛋白酶的活性较低,这就从源头上降低了不良风味产生的可能。

[0016]

另外,由于生麦曲中含有较高含量的尿素,尿素在后续发酵过程中容易生成氨基甲酸乙酯,氨基甲酸乙酯作为一种可能有害的成分,其在成酒中的含量需要严格控制。而在70℃-150℃的条件下对麦曲进行烘焙,能在一定程度上使尿素挥发,由于尿素是氨基甲酸乙酯的主要前体物质,因此尿素的挥发能在一定程度上减少氨基甲酸乙酯在麦曲中的含量,进而在一定程度上减少黄酒成品中氨基甲酸乙酯的含量。

[0017]

另外,市面上常规的麦曲中往往存在大量真菌代谢产生的生物胺、杂醇油等成分,这些成分是黄酒中的主要上头成分,高温烘焙能够显著降低这些上头成分的含量。且低温条件下制备得到的生麦曲中的淀粉未经糊化,在后续的发酵中不能被酵母利用,导致出酒率低,出糟率高,造成粮食资源浪费。

[0018]

在70℃-150℃的条件下对生麦曲进行烘焙,能使生麦曲中的淀粉糊化,使得出酒率能够从约170%-210%上升到约240%-280%;而出糟率则能够从约25%-50%下降至约15%-35%。高温烘焙还能在烘焙过程中生成美拉德反应特有的颜色和香味,使麦曲呈褐色,从而在将生麦曲添加至糯米中发酵成黄酒时,能为黄酒提供丰富的风味。

[0019]

可选的,所述步骤s2中,烘焙温度为85℃-107℃。

[0020]

通过采用上述技术方案,发明人发现,当烘焙温度高于85℃,生麦曲中的蛋白酶基本失活,而当烘焙温度高于107℃时,淀粉酶开始失活,在此温度区间内,脂肪酶的活性基本不受影响。为了最大程度抑制蛋白酶的活性,保留淀粉酶和脂肪酶的活性,优选烘焙温度为85℃-107℃。

[0021]

由于生麦曲中的蛋白酶基本失活,蛋白质分解为氨基酸的进程基本不再进行,因此,生麦曲中的氨基酸含量基本不再上升;进一步的,在此温度下,生麦曲中已经存在的氨基酸,如精氨酸能够与糖类发生美拉德反应而消耗殆尽。那么,氨基酸的产出减少、消耗增大,这大大降低了因氨基酸如精氨酸代谢而产生的氨基甲酸乙酯的含量。

[0022]

此外,由于生麦曲中的α-淀粉酶和β-淀粉酶仍具有较好的活性,在一定程度上具有促进生麦曲中淀粉糊化的效果,在一定程度上提高出酒率、降低出糟率,减少对粮食资源的浪费。

[0023]

可选的,所述步骤s2中,烘焙温度为103℃-107℃。

[0024]

通过采用上述技术方案,发明人发现,103℃是淀粉酶的活性基本不受影响的最高温度,在保证淀粉酶和脂肪酶活性的基础上,此温度区间能够进一步加速生麦曲中蛋白酶的失活,进一步阻止生麦曲中的蛋白酶将蛋白质分解为氨基酸,进一步减少麦曲及成酒中氨基甲酸乙酯的含量。

[0025]

并且,在103℃-107℃的烘焙温度下,美拉德反应能更好地进行,能使烘焙完毕的生麦曲具有更令人愉快的香味,并且在将该麦曲添加至糯米中进行发酵后得到的黄酒中,有层次丰富的、令人愉快的香味。

[0026]

可选的,所述步骤s2具体包括以下工艺步骤:

[0027]

s21、一段烘焙,取步骤s1中得到的麦曲碎进行烘焙,烘焙温度为103℃-104℃,烘焙时间为1-3.5h;

[0028]

s22、二段烘焙,一段烘焙完成后,将温度升温至105-107℃,抽真空后,继续烘焙

0.5-1h,得到烘焙麦曲。

[0029]

通过采用上述技术方案,在烘焙时,先将生麦曲在103℃-104℃的条件下进行烘焙,使生麦曲中的淀粉、蛋白质以及脂肪能发生较好的美拉德反应;使蛋白酶失活;使生麦曲中的淀粉能较好地糊化。

[0030]

之后,再将烘焙温度升至105-107℃,并且抽真空,能使生麦曲中的尿素、生物胺以及杂醇油在高温真空的环境下较好地从生麦曲中挥发出来,进而在一定程度上减少黄酒中令人上头的成分含量。于此同时,高温真空的烘焙能在一定程度上减少生麦曲中水分的含量,进而在一定程度上具有促进美拉德反应的效果。

[0031]

可选的,所述步骤s22中,抽真空至绝对真空度为0.1-0.5mbar。

[0032]

通过采用上述技术方案,将二段烘焙生麦曲时的真空度调整为0.1-0.5mbar,能较好地将生麦曲中尿素、生物胺以及杂醇油从生麦曲中挥发出来,较好地减少残留于生麦曲中的尿素、生物胺以及杂醇油。

[0033]

可选的,所述步骤s1具体包括以下工艺步骤:

[0034]

s11、碾碎,将麦曲粉碎为颗粒状,待用;

[0035]

s12、混料,在步骤s11的体系中添加增香剂,所述增香剂的添加量为麦曲质量的0.05-0.1%;

[0036]

所述增香剂中至少包括苯甲酸苄酯。

[0037]

通过采用上述技术方案,苯甲酸苄酯作为一种食品添加用香料,能在一定程度上丰富黄酒的香味,并且苯甲酸苄酯添加至生麦曲中进行烘焙,苯甲酸苄酯能与生麦曲中的氨基酸发生美拉德反应生成具有特殊的、令人愉悦的香味,不仅进一步使黄酒的香味更加丰富、令人愉悦,而且苯甲酸苄酯能与生麦曲中的氨基酸反应,减少随着生麦曲进入发酵过程中的氨基酸,进而减少在发酵过程中氨基酸代谢产生的杂味以及氨基甲酸乙酯。

[0038]

可选的,所述增香剂为氯化钙、惕各酸苯乙酯和苯甲酸苄酯按照质量比(1-2):(1-2):1的混合物。

[0039]

可选的,所述增香剂为氯化钙、惕各酸苯乙酯和苯甲酸苄酯按照质量比2:2:1的混合物。

[0040]

通过采用上述技术方案,发明人发现,惕各酸苯乙酯与苯甲酸苄酯之间具有较好的协同效果,进一步使黄酒的风味更佳丰富、令人愉悦。与此同时,惕各酸苯乙酯与苯甲酸苄酯能与氨基酸反应,进而减少随着生麦曲进入发酵过程中的氨基酸,尤其是精氨酸,进而在一定程度上减少在发酵过程中氨基甲酸乙酯的产生,进而减少黄酒中氨基甲酸乙酯的含量。

[0041]

氯化钙中的钙离子不但能够改善糖化质量,还能够使带负电的蛋白质聚集并凝固,从而进一步降低蛋白质分解产生的不良气味,从而改善黄酒的风味。氯离子能够提高α-淀粉酶和酵母的活性,从而进一步提高麦曲的酿造效果。

[0042]

此外,发明人意外的发现,加入氯化钙后,成酒的风味有较为明显的提升,这可能是由于,体系中的乳酸和乙醇在氯化钙的催化下能够生成乳酸乙酯,乳酸乙酯是黄酒中的重要风味物质,对于黄酒的风味起到十分重要的作用。在未改变其余成分和工艺的前提下,氯化钙的添加意外的提高了乳酸乙酯的含量,进一步改善了成酒的风味。

[0043]

第二方面,本技术提供一种黄酒的酿造工艺,采用如下的技术方案:

[0044]

一种黄酒的酿造工艺,麦曲选用上述的麦曲的制备方法制备得到的麦曲。

[0045]

可选的,包括如下工艺步骤:

[0046]

步骤一:去杂,对新鲜糯米去杂;

[0047]

步骤二:浸米,将经过步骤一处理的新鲜糯米自然浸米;

[0048]

步骤三:蒸饭,将经过步骤二处理的糯米进行蒸煮后冷却;

[0049]

步骤四:落缸,在经过步骤三蒸饭完毕的糯米中拌入权利要求1-6任一项所述麦曲的制备方法制备得到的麦曲;

[0050]

步骤五:前发酵,向经过步骤四处理的物料内添加黄酒酵母后搅拌均匀,开始发酵,发酵1周;

[0051]

步骤六:后发酵,带糟后发酵3-4周,发酵完成后加入氨肽酶,搅拌均匀后过夜,并于次日进行压榨、过滤、煎酒、装坛和陈酿。

[0052]

通过采用上述技术方案,上述酿造工艺为常规的加饭酒酿造工艺,而在酿造黄酒的步骤六中,在黄酒发酵完毕后,向黄酒中添加氨肽酶,能在一定程度上降低黄酒中的苦味;并且氨肽酶能将黄酒发酵后残留于黄酒中的蛋白质分解为易被人体消化吸收的氨基酸。

[0053]

可选的,包括如下工艺步骤:

[0054]

步骤一:去杂,对新鲜糯米去杂;

[0055]

步骤二:浸米,将经过步骤一处理的新鲜糯米自然浸米;

[0056]

步骤三:蒸饭,将经过步骤二处理的糯米进行蒸煮;

[0057]

步骤四:落缸,将经过步骤三蒸饭完毕的糯米分为等质量的两份,分别为糯米a和糯米b,将糯米a冷却后向糯米a中拌入1-6任一项所述麦曲的制备方法制备得到的麦曲;

[0058]

步骤五:前发酵,向经过步骤四处理的糯米a内添加黄酒酵母后搅拌均匀,开始发酵,发酵1周;

[0059]

步骤六:喂饭;

[0060]

步骤七:后发酵,带糟后发酵3-4周,发酵完成后加入氨肽酶,搅拌均匀后过夜,并于次日进行压榨、过滤、煎酒、装坛和陈酿。

[0061]

通过采用上述技术方案,上述酿造工艺为常规的一次喂饭的喂饭法酿造工艺,而在酿造黄酒的步骤七中,在黄酒发酵完毕后,向黄酒中添加氨肽酶,能在一定程度上降低黄酒中的苦味;并且氨肽酶能将黄酒发酵后残留于黄酒中的蛋白质分解为易被人体消化吸收的氨基酸。

[0062]

可选的,所述步骤六中,将糯米b淋饭冷却,拌入生香酵母,搭窝发酵3天后得到发酵醪,将发酵醪拌入步骤五得到的物料中,同时添加水后继续发酵。

[0063]

通过采用上述技术方案,在喂饭法中,采用生香酵母好氧发酵,增强传统黄酒的酯香味,配合加入氯化钙后进一步产生的乳酸乙酯、惕各酸苯乙酯、苯甲酸苄酯以及黄酒自身的香味,使黄酒的香味更加丰富、更加令人愉悦。

[0064]

综上所述,本技术包括以下至少一种有益技术效果:

[0065]

1、由于采用对生麦曲进行烘焙的方式,使生麦曲中的淀粉被糊化,能在后续的发酵中被酵母利用,提高麦曲中淀粉的利用率,进而在一定程度上促进酵母的生长繁殖以及增加对糯米的利用率,进而在一定程度上提高出酒率、降低出糟率,减少对粮食资源的浪

费;且发明人意外发现,与常规认知不同的是,麦曲中的各类酶对高温的耐受程度差异很大,以70-150℃的温度对麦曲进行烘焙,能够保证淀粉酶和脂肪酶活性的前提下,降低蛋白酶的活性,从而降低蛋白酶活动而产生不良气味的可能。

[0066]

2、以103℃-107℃的温度进行烘焙,能够保证淀粉酶和脂肪酶的活性,并进一步加速生麦曲中蛋白酶的失活;且在此温度下,麦曲发生较好的美拉德反应,能使烘焙完毕的麦曲具有令人愉快的香味,从而使得以该麦曲酿得的黄酒中,有层次丰富的、令人愉快的香味。

[0067]

3、苯甲酸苄酯作为一种食品添加用香料,能在一定程度上丰富黄酒的香味,并且苯甲酸苄酯添加至麦曲中进行烘焙,苯甲酸苄酯能与麦曲中的氨基酸发生美拉德反应生成具有特殊的、令人愉悦的香味,不仅进一步使黄酒的香味更加丰富、令人愉悦,还能减少随着麦曲进入发酵过程中的氨基酸,进而减少在发酵过程中氨基酸代谢产生的杂味。

[0068]

4、特定添加氯化钙作为增香剂的部分,不但能够降低蛋白质分解产生不良气味的可能,还能促进淀粉酶的活性,进一步的,氯化钙还能催化促进重要风味物质乳酸乙酯的合成,从而显著改善成酒的风味。

附图说明

[0069]

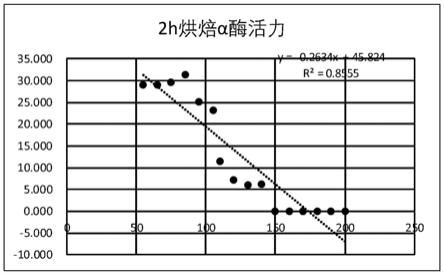

图1是本技术实施例1-16中α-淀粉酶的活性随温度的变化趋势图。

[0070]

图2是本技术实施例1-16中β-淀粉酶的活性随温度的变化趋势图。

[0071]

图3是本技术实施例1-16中淀粉酶的总酶活性随温度的变化趋势图。

[0072]

图4是本技术实施例17-32中α-淀粉酶的活性随温度的变化趋势图。

[0073]

图5是本技术实施例17-32中β-淀粉酶的活性随温度的变化趋势图。

[0074]

图6是本技术实施例17-32中淀粉酶的总酶活性随温度的变化趋势图。

具体实施方式

[0075]

以下结合实施例和应用例对本技术作进一步详细说明。

[0076]

各实施例、应用例中的原料来源如下:

[0077]

麦曲可常规从会稽山绍兴酒股份有限公司、绍兴市黄酒集团、浙江塔牌绍兴酒厂、抱龙山酒业有限公司等黄酒企业购买,本技术中麦曲从会稽山绍兴酒股份有限公司购得。

[0078]

氨肽酶购自江苏锐阳生物科技有限公司。

[0079]

生香酵母和黄酒酵母均购自湖北安琪酵母股份有限公司,其中,生香酵母选用hansenula.sp,黄酒酵母选用bv818。

[0080]

实施例

[0081]

本技术实施例公开一种麦曲的制备方法。

[0082]

实施例1-16用于考察烘焙时间为2h时,烘焙温度对麦曲中各类酶活性的影响,实施例1-16麦曲中的蛋白酶的活性暂不检测,仅检测麦曲中α-淀粉酶及β-淀粉酶的活性。由于实施例1-16的区别仅在于步骤s2中的烘焙温度不同,故以实施例1为例,对麦曲的制备方法进行说明。

[0083]

其中,α-淀粉酶及β-淀粉酶活性的检测方法如下:

[0084]

α-淀粉酶的活性测定参照标准,gb/t 5521-2008粮油检验谷物及其制品中α-淀粉

酶活性的测定比色法中的相关规定进行。

[0085]

β-淀粉酶及淀粉酶总活性的检测方法:李玉奇、赵慧君、孙永林.食品生物化学实验.成都:西南交通大学出版社,2018。

[0086]

其中,蛋白酶的活性检测方法如下:

[0087]

蛋白酶的活性测定参照标准,sb/t 10317-1999蛋白酶活力测定法。

[0088]

实施例1

[0089]

麦曲的制备方法包括以下工艺步骤:

[0090]

s1、粉碎,将麦曲粉碎为颗粒状,得到麦曲碎;

[0091]

s2、烘焙,取步骤s1中得到的麦曲碎进行烘焙,烘焙温度为55℃,烘焙时间为2h,得到烘焙麦曲;

[0092]

s3、保存备用,将步骤s2中的烘焙麦曲存储待用。

[0093]

实施例2-16

[0094]

实施例2-16与实施例1的区别仅在于,步骤s2中的烘焙温度不同,并记为下表:

[0095]

[0096]

用相关标准中的吸光光度法(540nm)测试实施例1-16中,麦曲α-淀粉酶、β-淀粉酶的活性,提取用水比例为1:50,测试结果记为下表:

[0097]

[0098]

[0099][0100]

实施例1-16中α-淀粉酶的活性随温度的变化趋势详见图1;β-淀粉酶的活性随温度的变化趋势详见图2;淀粉酶的总酶活性随温度的变化趋势详见图3。

[0101]

从上表中不难看出,当烘焙时间控制为2h时,α-淀粉酶在烘焙温度为约55-105℃区间内时,活性较高,当烘焙温度高于150℃时,α-淀粉酶几乎全部失活。β-淀粉酶即使当150℃时仍能保持50%以上的活性。总酶活力则保持较为明显的下降趋势。

[0102]

实施例17-32用于考察烘焙时间为4h时,烘焙温度对麦曲中各类酶活性的影响,实施例17-32在测试麦曲中α-淀粉酶及β-淀粉酶的活性的基础上,进一步对麦曲中蛋白酶的活性进行检测。由于实施例17-32的区别仅在于步骤s2中的烘焙温度不同,故以实施例17为例,对麦曲的制备方法进行说明,具体如下:

[0103]

实施例17

[0104]

麦曲的制备方法包括以下工艺步骤:

[0105]

s1、粉碎,将麦曲粉碎为颗粒状,得到麦曲碎;

[0106]

s2、烘焙,取步骤s1中得到的麦曲碎进行烘焙,烘焙温度为55℃,烘焙时间为4h,得到烘焙麦曲;

[0107]

s3、保存备用,将步骤s2中的烘焙麦曲存储待用。

[0108]

实施例18-32

[0109]

实施例18-32与实施例17的区别仅在于,步骤s2中的烘焙温度不同,并记为下表:

[0110][0111]

用相关标准中吸光光度法(540nm)测试实施例17-32中,麦曲α-淀粉酶、β-淀粉酶的活性,提取用水比例为1:50,测试结果记为下表:

[0112]

[0113][0114]

实施例17-32中α-淀粉酶的活性随温度的变化趋势详见图4;β-淀粉酶的活性随温度的变化趋势详见图5;淀粉酶的总酶活性随温度的变化趋势详见图6。

[0115]

以相关标准中的方法进一步对实施例17-32制得麦曲中的蛋白酶活性进行检测,检测结果记为下表:

[0116][0117][0118]

由于温度超过85℃(即实施例20)后,麦曲中的蛋白酶基本失活,故不再检测其余实施例制得麦曲中的蛋白酶活性。

[0119]

实施例33-40

[0120]

实施例33-40用于考察以两段烘焙法进行烘焙,且两段烘焙总时间为2h时,烘焙工艺条件对麦曲风味的影响,由于两段烘焙总时间为2h的淀粉酶的活性数据已经在实施例1-16中有所体现,故实施例33-40不再对制得的麦曲中淀粉酶的活性进行检测。另外,由于实施例33-40的区别仅在于步骤s2的具体工艺参数不同,故以实施例33为例,对麦曲的制备方法进行说明,具体如下:

[0121]

实施例33

[0122]

麦曲的制备方法,具体包括以下工艺步骤:

[0123]

s1、粉碎,将麦曲粉碎为颗粒状,得到麦曲碎;

[0124]

s2、烘焙,具体工艺如下,

[0125]

s21:一段烘焙,取步骤s1中得到的麦曲碎进行烘焙,烘焙温度为100℃,烘焙时间为1h;

[0126]

s22:二段烘焙,将温度升温至102℃,抽取真空至绝对真空度为0.1mbar,继续烘焙1h,得到烘焙麦曲;

[0127]

s3、保存备用,将步骤s2中的烘焙麦曲存储待用。

[0128]

实施例34-40

[0129]

实施例34-40与实施例33的不同之处在于,步骤s2中各工艺参数不同,记为下表:

[0130][0131]

实施例41-48

[0132]

实施例41-48用于考察以两段烘焙法进行烘焙,且两段烘焙总时间为4h时,烘焙工艺条件对麦曲风味的影响,由于两段烘焙总时间为4h的淀粉酶的活性数据已经在实施例17-32中有所体现,故实施例41-48不再对制得的麦曲中淀粉酶的活性进行检测。另外,由于实施例41-48的区别仅在于步骤s2的具体工艺参数不同,故以实施例41为例,对麦曲的制备方法进行说明,具体如下:

[0133]

实施例41

[0134]

麦曲的制备方法,具体包括以下工艺步骤:

[0135]

s1、粉碎,将麦曲粉碎为颗粒状,得到麦曲碎;

[0136]

s2、烘焙,具体工艺如下,

[0137]

s21:一段烘焙,取步骤s1中得到的麦曲碎进行烘焙,烘焙温度为100℃,烘焙时间为3h;

[0138]

s22:二段烘焙,将温度升温至102℃,抽取真空至绝对真空度为0.1mbar,继续烘焙1h,得到烘焙麦曲;

[0139]

s3、保存备用,将步骤s2中的烘焙麦曲存储待用。

[0140]

实施例42-48

[0141]

实施例42-48与实施例41的不同之处在于,步骤s2中各工艺参数不同,记为下表:

[0142][0143]

实施例49

[0144]

实施例49与实施例39的区别之处在于,步骤s1的工艺步骤不同,且具体包括以下工艺步骤:

[0145]

s11、碾碎,将麦曲粉碎为颗粒状,待用;

[0146]

s12、混料,在步骤s11的体系中添加增香剂,所述增香剂的添加量为麦曲质量的0.05%;

[0147]

增香剂为苯甲酸苄酯。

[0148]

实施例50-55与实施例49的不同之处在于,步骤s1的各项工艺参数不同,且记为下表:

[0149][0150]

实施例59

[0151]

实施例59与实施例47的不同之处在于,步骤s1的工艺步骤不同,且具体包括以下工艺步骤:

[0152]

s11、碾碎,将麦曲粉碎为颗粒状,待用;

[0153]

s12、混料,在步骤s11的体系中添加增香剂,所述增香剂的添加量为麦曲质量的0.05%;

[0154]

增香剂为苯甲酸苄酯。

[0155]

实施例60-65与实施例59的不同之处在于,步骤s1的各项工艺参数不同,且记为下表:

[0156]

[0157][0158]

对比例

[0159]

对比例1

[0160]

对比例1为会稽山绍兴酒股份有限公司购得的常规麦曲。

[0161]

应用例

[0162]

需要注意的是,不管是加饭酒黄酒的生产工艺还是喂饭法黄酒的生产工艺均为常规工艺,故仅对加饭酒黄酒的生产工艺进行说明,不再对加饭酒黄酒的各项参数进行检测;而以喂饭法黄酒的生产工艺为例进行说明,并对喂饭法黄酒的各项参数进行检测。

[0163]

应用例a

[0164]

将上述实施例及对比例中制得的麦曲应用于加饭酒酿造工艺,黄酒的酿造工艺,具体包括以下工艺步骤:

[0165]

步骤一:去杂,对新鲜糯米去杂。

[0166]

步骤二:浸米,自然浸米,每1kg大米,加水1.5kg,10℃条件下自然浸泡2周。

[0167]

步骤三:蒸饭,采用立式蒸饭机蒸煮至米粒无硬心,风冷或自然冷却至35℃。

[0168]

步骤四:落缸,糯米冷却后,投入发酵罐(或发酵缸),注入1.1倍的水(以蒸后糯米质量计),拌入各实施例或对比例中制得的麦曲,添加量为原料米(以干米计算)的10%,拌匀之后,过夜。

[0169]

步骤五:前发酵,加入活化酵母:每千克原料米(以干米计算)加入0.8g安琪bv818酵母。酵母活化方法:加入10倍活性干酵母质量的蔗糖水(5wt%),37℃下活化20分钟。活化后投入发酵罐,搅拌均匀。

[0170]

加入酵母12小时后进入主发酵阶段,主发酵温度应控制在30

±

2℃为宜,温度高于30℃时通过搅拌或通风降温。约1周以后主发酵结束,停止搅拌,酒糟下沉。

[0171]

步骤六:后发酵,带糟后发酵4周,带糟后发酵4周酒精度达16

°

,加入0.2g/kg氨肽酶,搅拌均匀,24小时候压榨、过滤、煎酒、装坛、陈酿。

[0172]

应用例b

[0173]

应用例b1-b19的区别仅在于,所用麦曲不同,故以应用例b1为例对黄酒的酿造工艺进行说明。

[0174]

应用例b1

[0175]

将上述实施例及对比例中制得的麦曲应用于喂饭法黄酒的制备工艺,黄酒的酿造工艺,具体包括以下工艺步骤:

[0176]

步骤一:去杂,对新鲜糯米去杂。

[0177]

步骤二:浸米,自然浸米,每1kg大米,加水1.5kg,10℃条件下自然浸泡2周。

[0178]

步骤三:蒸饭,采用立式蒸饭机蒸煮至米粒无硬心,风冷或自然冷却至35℃。

[0179]

步骤四:落缸,糯米冷却后,投入发酵罐(或发酵缸),注入1.1倍的水(以蒸后糯米质量计),拌入各实施例或对比例中制得的麦曲,添加量为原料米(以干米计算)的10%,拌匀之后,过夜。

[0180]

步骤五:前发酵,加入活化酵母:每千克原料米(以干米计算)加入0.8g安琪bv818酵母。酵母活化方法:加入10倍活性干酵母质量的蔗糖水(5wt%),37℃下活化20分钟。活化后投入发酵罐,搅拌均匀。

[0181]

加入酵母12小时后进入主发酵阶段,主发酵温度应控制在30

±

2℃为宜,温度高于30℃时通过搅拌或通风降温。约1周以后主发酵结束,停止搅拌,酒糟下沉。

[0182]

步骤六:喂饭,同期蒸煮等量米,浸米后,蒸饭,淋饭冷却,拌入0.3wt%原料米质量的安琪生香酵母,搭窝发酵3天后,加入上述发酵醪,同时添加原料米1.1倍重量的水,继续发酵。

[0183]

步骤七:后发酵,带糟后发酵4周,带糟后发酵4周酒精度达16

°

,加入0.2g/kg氨肽酶,搅拌均匀,24小时候压榨、过滤、煎酒、装坛、陈酿。

[0184]

应用例b1-b19的区别仅在于,步骤四中所使用的麦曲不同,并记为下表:

[0185]

[0186][0187]

需要说明的是,由于实施例33-48与实施例41-48的区别仅在于,同温度下烘焙温度不同,由于淀粉酶活性的数据趋势大致相同,出于时间成本和物料成本的考虑,不再对实施例41-48中制得的麦曲进一步进行酿酒实验。

[0188]

进一步的,由于实施例59-68与实施例49-58的区别仅在于,同温度下烘焙温度不同,由于淀粉酶活性的数据趋势大致相同,出于时间成本和物料成本的考虑,不再对实施例59-68中制得的麦曲进一步进行酿酒实验。

[0189]

性能检测及检测数据

[0190]

一、黄酒中主要上头成分生物胺、杂醇油含量的检测方法

[0191]

参考gb 5009.208-2016食品安全国家标准食品中生物胺的测定。

[0192]

二、感官评价

[0193]

感官要求参考tzzb0301-2018中6.1部分绍兴加饭(花雕)酒中的规定。

[0194]

按gb/t 13662-2018中6.1条感官检查的相关规定进行评价,分别测试最终酿得黄酒的色泽(即外观)、香气和味感(即口味);其中,

[0195]

黄酒的色泽应当为橙黄色,清亮透明,有光泽;

[0196]

黄酒的香气应当具有绍兴酒特有的香气,醇香浓郁,无异香和异气,综合考虑黄酒香气的层次感、浓郁度以及异味等,将黄酒香气从最好到最差分为10级,为更精确体现差异,每两个整数级之间还设有0.5级;

[0197]

黄酒的口味应当具有绍兴加饭(花雕)酒特有的口味,醇厚,柔和、鲜爽、无异味;综合考虑黄酒香气的醇厚度、异味感等,将黄酒口味从最好到最差分为10级,为更精确体现差异,每两个整数级之间还设有0.5级。

[0198]

检测数据记为下表:

[0199][0200][0201]

结论

[0202]

通过比较实施例1-32中淀粉酶和蛋白酶的活性数据不难看出,以本技术中高温烘焙的方式制取麦曲不但能够降低麦曲中蛋白酶的活性,对于淀粉酶的活性影响也较小。进一步的,高温烘焙必然引起麦曲淀粉的糊化以及发生美拉德反应,从而提高粮食的利用率、提高成酒的风味。

[0203]

通过比较应用例b1-b8、b16成酒的各项数据,不难看出,采用高温烘焙的方式能够

大大降低成酒中的生物胺和杂醇油的含量,提高成酒的品质;经过高温烘焙后,成酒的色泽在原本的橙黄色基础上,略有偏向琥珀色,这是由于高温烘焙后的麦曲发生美拉德反应,改变最终成酒的色泽;高温烘焙后,由于麦曲中的尿素等易挥发物质的逸散以及美拉德反应的进行,成酒的香气和味感有较为明显的提升。

[0204]

通过比较应用例b7和应用例b9成酒的各项数据,不难看出,进一步在麦曲制备时加入增香剂,一方面对于成酒的上头成分和色泽几乎无影响;另一方面,加入增香剂能够提高成酒的香气和味感。

[0205]

通过比较应用例b9、b16-b18成酒的各项数据,不难看出,相较于单独添加单种增香剂,特定的,将惕各酸苯乙酯和苯甲酸苄酯混用能够明显获得更好的增香效果,获得香气和味感更好的成酒。而与常见的作为增香剂使用的惕各酸苯乙酯和苯甲酸苄酯不同,氯化钙一般并不能作为增香剂使用,而在发明人做对照实验时,发现单独添加某种增香剂时,氯化钙的增香效果与惕各酸苯乙酯和苯甲酸苄酯的增香效果几乎等同。

[0206]

进一步比较应用例b12和b17-b18成酒的各项数据,不难看出,相较于将惕各酸苯乙酯和苯甲酸苄酯混用作为增香剂,使用氯化钙、惕各酸苯乙酯和苯甲酸苄酯同样取得了意外的协同增香效果。从增香效果看,单独的氯化钙增香效果应当劣于惕各酸苯乙酯和苯甲酸苄酯复配的增香剂,因此,理论上用氯化钙替换惕各酸苯乙酯和苯甲酸苄酯应当使成酒的风味有所下降,实际上,应用例b12中成酒的风味要优于应用例b18中成酒的风味。

[0207]

通过比较应用例b12-b15成酒的各项数据,不难看出,当增香剂的组成和配比为特定的氯化钙、惕各酸苯乙酯和苯甲酸苄酯按照质量比2:2:1的混合物时,成酒的风味有进一步明显的提升,这意味着,增香剂的特定配比具有进一步的协同增香效果。

[0208]

以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1