生物基聚醚多元醇的制备方法与流程

1.本发明属于聚醚多元醇合成技术领域,具体涉及一种生物基聚醚多元醇的制备方法。

背景技术:

2.聚醚多元醇(ppg)和聚合物多元醇(pop)是聚氨酯(pu)工业的重要原料。聚氨酯制品由于其有优良的物理机械性能,易加工性,制品繁多,用途广泛。应用领域涉及汽车、火车、轮船、飞机、航天、家具、家电、建筑、医药卫生、矿山、水力、电力、电子、农业等行业。

3.通用聚醚多元醇的工业化生产一般以负离子催化开环聚合为主,通常以氢氧化钾(或氢氧化钠)或二甲胺为催化剂,以甘油或蔗糖等小分子多元醇或其它含活泼氢化合物如胺、醇胺为起始剂,以氧化丙烯(环氧丙烷,简称po)或者氧化丙烯和氧化乙烯(环氧乙烷,简称eo)的混合物为单体,在一定的温度及压力下进行开环聚合,得到粗聚醚多元醇,再经过中和、精制等步骤,制得聚醚多元醇成品。

4.聚醚多元醇的性能与起始剂关系密切,也与分子中氧化烯烃链长度及排列结构有关。聚醚多元醇的官能度取决于合成时所选择的起始剂的种类及其活泼氢的数目。合成聚醚多元醇的起始剂按活性基团性质区分,主要有含羟基的低分子化合物和含氨基或含羟基、氨基的低分子化合物。最常用的起始剂有乙二醇、丙二醇、三羟甲基丙烷、丙三醇、甘露醇、季戊四醇、双酚a、双酚s、乙二胺、三乙醇胺、三乙烯二胺、甲苯二胺等。为了得到合适的官能度、粘度等性质的聚醚多元醇,也经常会采用混合起始剂生产聚醚。

5.但上述起始剂的原料大多是日渐稀缺的一次性石化产品,所以近些年,生物基聚醚多元醇成为发展的趋势。生物基聚醚多元醇通常是以生物基起始剂与环氧烯烃进行聚合,这类新的可再生资源的使用在减轻能源压力和保护环境方面来说,都有着很大优势。

6.但目前生物基聚醚多元醇合成的起始剂,因纯度低、杂质复杂、粘度大等的问题,在进行氧化烯烃加成时的反应活性也不尽相同,引发往往非常困难,引发后又很可能聚合不均,导致合成的聚醚多元醇存在实际羟值较理论羟值明显偏高,不饱和值偏大,分子量分布过宽的问题。

技术实现要素:

7.针对现有技术的不足,本发明的目的是提供一种生物基聚醚多元醇的制备方法,此方法使用可再生的生物基起始剂替代石油基起始剂制备聚醚多元醇,原料来源广泛,可以减少对不可再生资源的依赖;木质素盐的加入可以解决生物质聚醚转化率低,分子量分布宽的问题,使得通常纯度不高的生物基起始剂的烷烃聚合转化率得到提升;聚醚多元醇产品的羟值更接近于理论羟值,不饱和值更低。

8.本发明所述的生物基聚醚多元醇的制备方法,以一种或多种不同官能度的生物基起始剂,添加一定比例的木质素盐,一定比例的小分子胺,在碱性催化剂作用下与环氧烷烃进行聚合反应,得到生物基聚醚多元醇产品。

9.其中:

10.生物基起始剂为山梨醇、蓖麻油、大豆油、橄榄油、棕榈油、椰子油、桐油、梓油、木油、亚麻籽油、蔗糖、木糖醇或腰果酚中的一种或多种。

11.小分子胺为乙二胺、丙二胺、三乙胺、二乙醇胺或二乙烯三胺中的一种或多种。

12.生物基起始剂与小分子胺的质量比为100:5-100:1。

13.本发明采用生物基起始剂和小分子胺复配的目的是为提高聚合的活性,同时还起到降粘的作用。

14.木质素盐为木质素硫酸钠、木质素硫酸钙、木质素磺酸钠或木质素磺酸钙中的一种或多种。

15.木质素盐占生物基聚醚多元醇产品质量的0.4-5%,优选为2-4%。

16.碱性催化剂为koh体系,优选为koh或naoh中的一种。

17.碱性催化剂的用量为总投料质量的0.1-0.6%,优选0.2-0.4%。

18.环氧烷烃为环氧丙烷或环氧乙烷中的一种或两种,两者可单独使用,也可混加或封端。混合起始剂与环氧烷烃的质量比为1:2-1:50,混合起始剂是指生物基起始剂和小分子胺。

19.优选地,本发明所述的生物基聚醚多元醇的制备方法,包括以下步骤:

20.将生物基起始剂、小分子胺、木质素盐加入高压反应釜中搅拌均匀,氮气置换2-3次使釜内氧含量小于50ppm,然后在温度100-130℃,加入环氧烷烃进行聚合反应,控制压力0.1-0.4mpa,温度100-130℃,反应完毕后继续内压反应2-3h,然后抽真空0.5-1h脱去未反应的环氧烷烃单体和小分子副产物,得到粗制聚醚多元醇,然后加入磷酸和水,用硅酸镁吸附结晶钾离子,减压脱水后再经过滤,得到生物基聚醚多元醇产品。

21.与现有技术相比,本发明的有益效果如下:

22.(1)本发明所述的生物基聚醚多元醇,生物基起始剂原料来源广泛,可以减少对不可再生资源的依赖,在减轻能源压力和保护环境方面来说,都有着很大优势。

23.(2)木质素盐的加入可以解决生物质聚醚转化率低,分子量分布宽的问题,使得通常纯度不高的生物基起始剂的烷烃聚合转化率得到提升,聚醚多元醇产品的羟值更接近于理论羟值,不饱和值更低。将本发明所述的生物基聚醚多元醇,用于制备聚氨酯泡沫时,可以显著提高聚氨酯泡沫的硬度、强度等力学性能,而且制品具有良好的生物降解性。

具体实施方式

24.下面结合实施例对本发明作进一步的说明。

25.所述方法如无特别说明均为常规方法。

26.所述原材料如无特别说明均能从公开商业途径而得。

27.实施例1

28.向5l不锈钢反应釜中加入山梨醇270份、乙二胺10份、木质素硫酸钠60份、氢氧化钾3.5份,温度≤40℃;反应釜开启搅拌,氮气置换3次,抽真空,升温至110℃,通过储罐加入环氧丙烷2600份,8h加完,控制压力≤0.4mpa,温度115

±

2℃,再内压反应2h,得到粗制聚醚多元醇;反应结束后,加入磷酸和水,再用硅酸镁吸附结晶钾离子,减压脱水后再经过滤得到生物基聚醚多元醇产品。

29.实施例2

30.向5l不锈钢反应釜中加入腰果酚370份、三乙胺10份、木质素磺酸钙20份、氢氧化钾9份,温度≤40℃;反应釜开启搅拌,氮气置换3次,抽真空,升温至110℃,通过储罐加入环氧丙烷600份和环氧乙烷400份,5h加完,控制压力≤0.4mpa,温度125

±

2℃,再通过储罐加入环氧乙烷250份,3h加完,控制压力≤0.4mpa,温度130

±

2℃,再内压反应2h,得到粗制聚醚多元醇;反应结束后,加入磷酸和水,再用硅酸镁吸附结晶钾离子,减压脱水后再经过滤得到生物基聚醚多元醇产品。

31.实施例3

32.向5l不锈钢反应釜中加入蓖麻油250份、大豆油100份、二乙醇胺5份、木质素硫酸钠10份、氢氧化钠9份,温度≤40℃;反应釜开启搅拌,氮气置换3次,抽真空,升温至110℃,通过储罐加入环氧丙烷2000份,8h加完,控制压力≤0.4mpa,温度115

±

2℃,再内压反应2h,得到粗制聚醚多元醇;反应结束后,加入磷酸和水,再用硅酸镁吸附结晶钾离子,减压脱水后再经过滤得到生物基聚醚多元醇产品。

33.对比例1

34.向5l不锈钢反应釜中加入山梨醇270份、乙二胺10份、氢氧化钾3.5份,温度≤40℃;反应釜开启搅拌,氮气置换3次,抽真空,升温至110℃,通过储罐加入环氧丙烷2600份,10h加完,控制压力≤0.4mpa,温度115

±

2℃,再内压反应2h,得到粗制聚醚多元醇;反应结束后,加入磷酸和水,再用硅酸镁吸附结晶钾离子,减压脱水后再经过滤得到生物基聚醚多元醇产品。

35.对比例2

36.向5l不锈钢反应釜中加入腰果酚370份、三乙胺10份、氢氧化钾9份,温度≤40℃;反应釜开启搅拌,氮气置换3次,抽真空,升温至110℃,通过储罐加入环氧丙烷600份和环氧乙烷400份,6h加完,控制压力≤0.4mpa,温度125

±

2℃,再通过储罐加入环氧乙烷250份,4h加完,控制压力≤0.4mpa,温度130

±

2℃,再内压反应2h,得到粗制聚醚多元醇;反应结束后,加入磷酸和水,再用硅酸镁吸附结晶钾离子,减压脱水后再经过滤得到生物基聚醚多元醇产品。

37.对比例3

38.向5l不锈钢反应釜中加入蓖麻油250份、大豆油100份、二乙醇胺5份、氢氧化钠9份,温度≤40℃;反应釜开启搅拌,氮气置换3次,抽真空,升温至110℃,通过储罐加入环氧丙烷2000份,8h加完,控制压力≤0.4mpa,温度115

±

2℃,再内压反应2h,得到粗制聚醚多元醇;反应结束后,加入磷酸和水,再用硅酸镁吸附结晶钾离子,减压脱水后再经过滤得到生物基聚醚多元醇产品。

39.性能测试:

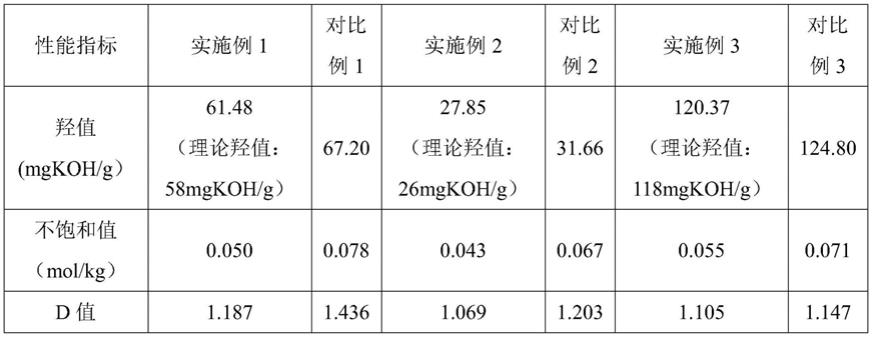

40.将实施例1-3和对比例1-3制备的聚醚多元醇产品进行指标测试,重点测试指标见表1。

41.表1测试结果

[0042][0043]

羟值测试方法:gb/t 12008.3-2009;不饱和值根据不饱和键与乙酸汞作用,再将游离的乙酸用氢氧化钾-甲醇溶液滴定的原理进行测定。d值为gpc法测定分子量分布中的一项表示分子量分布宽度的参数,称为分子量分布指数。d=mw/mn。

[0044]

通过表1可以看出:实施例中产品的实际羟值相比较对比例均要更接近于理论羟值,不饱和值更低,分子量分布更窄。

[0045]

将实施例1-3和对比例1-3制备的聚醚多元醇产品进行聚氨酯泡沫制备并进行应用性能测试,重点测试指标见表2,泡沫制备配方见表3。

[0046]

表2应用性能测试结果

[0047]

性能指标实施例1对比例1实施例2对比例2实施例3对比例3密度49.7549.7531.5031.6062.9262.88硬度hsa454029256660拉伸强度/kpa84.3779.42106.61100.5364.7860.03压陷比3.443.243.753.382.972.60

[0048]

硬度为邵氏硬度计检测;拉伸强度为万能试验机检测;压陷比为海绵压陷测试仪检测。

[0049]

表3

[0050]

物料用量/g生物基聚醚440接枝聚醚hpop40570水14硅油y-103667.5胺类催化剂a-331.4锡类催化剂t-90.6交联剂deoa12tdi-80354.2

[0051]

通过表2可以看出:实施例中产品所制备的聚氨酯泡沫的硬度、强度等力学性能相比较对比例均有提高。

[0052]

当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围

内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1