一种聚丙烯复合材料及其制备方法和应用与流程

1.本发明涉及高分子材料技术领域,特别涉及一种聚丙烯复合材料及其制备方法和应用。

背景技术:

2.随着信息通信行业的发展,信号频率越来越大,信号传输过程中遇到介电常数较大的物质,信号会逐渐衰减,为了保持信息的强度,需要尽量降低材料的介电常数。

3.专利cn105367897a公开了一种玻纤增强改性聚丙烯材料及其制备方法,其主要特点是先采用双螺杆挤出机制备空心玻璃微珠母粒,然后再与长玻纤母粒混合,由于双螺杆挤出具有较强的剪切力,即使侧喂空心玻璃微珠,破损率依然很高,降低介电常数的效果有限。专利cn103849123a公开了一种高强度低密度改性pet材料的制备方法,其将玻璃纤维和玻璃微珠经双螺杆挤出机侧喂料口加入,拉条切粒得到产品。该制备方法使得玻纤与玻璃微珠在加工过程中磨损,未能充分发挥玻璃微珠真空结构的作用,密度降低幅度小。此外,研究表明,当空心玻璃微珠破损后不仅会导致密度提高,还会导致介电常数和介电损耗提高,当破损率达到一定值以后,整体的密度不降反升,介电常数甚至会超过不添加空心玻璃微珠时所对应的材料的介电常数。

技术实现要素:

4.为了解决上述现有技术中存在的问题,本发明的主要目的是提供一种聚丙烯复合材料及其制备方法和应用。

5.为实现上述目的,第一方面,本发明提出了一种聚丙烯复合材料,包括如下重量份数的组分:等规度大于90%的聚丙烯44-75份、等规度为30-60%的低等规聚丙烯10-20份、空心玻璃微珠10-30份、热塑性空心聚合物微球1-3份和加工助剂3-4份。

6.本发明技术方案中,通过在聚丙烯基体材料中引入一定比例等规度为30-60%的低等规聚丙烯,使其与空心玻璃微珠、热塑性空心聚合物微球等相互作用,使聚丙烯复合材料具有较低的介电常数,与此同时,聚丙烯复合材料的密度较低,更加轻量化。

7.一方面,由于低等规聚丙烯的熔融温度小于100℃,而等规度大于90%的普通聚丙烯的熔融温度为164-170℃。本发明技术方案中,在基体材料中引入一定比例的低等规聚丙烯后,低等规聚丙烯可以快速包覆在空心玻璃微珠表面,避免空心玻璃微珠受挤压破损。本技术的等规度按照gb/t 2412-2008测试。

8.另一方面,热塑性空心聚合物微球由热塑性聚合物外壳和封入的液态烷烃气体组成,其表面一般是一层乙烯-醋酸乙烯共聚物(eva)有机载体,而内部则是在高温下会发生膨胀的物质,形成闭孔的热塑性空心聚合物微球,在较少添加量下可以极大的降低材料的密度,从而达到降低介电常数的效果。与空心玻璃微珠不同的是,在注塑过程中由于温度较高,满足其膨胀的条件,但在成型过程中,由于熔体逐渐冷却结晶,流动性变差,其膨胀效果会受到一定的抑制作用。本发明通过在基体材料中引入一定比例的低等规聚丙烯,由于低

等规聚丙烯的结晶速率较低,可以使热塑性空心聚合物微球更充分的发挥作用。

9.作为本发明所述聚丙烯复合材料的优选实施方式,所述空心玻璃微珠按照gjb 3594-99测试其承压范围为5500-28000psi,粒子密度为0.38-0.6g/cm3。

10.发明人经过大量试验发现,当空心玻璃微珠满足上述参数条件时,制备的聚丙烯复合材料的介电常数更低。

11.作为本发明所述聚丙烯复合材料的优选实施方式,所述热塑性空心聚合物微球的起始发泡温度为160-220℃,发泡峰值为230-260℃。

12.本发明采用如下方法进行发泡特性分析:热膨胀性微球的特性通过ta instrument公司生产的热机械分析仪tmaq-400测量。由直径6.7mm且深度4.5mm的铝盘中容纳的1.0mg热膨胀性微球制备样品。然后,所述铝盘用直径6.5mm且深度4.0mm的铝盘密封。根据tma扩展探头类型,样品温度以20℃/min的升温速度从环境温度升高至280℃,并由探头施加0.1n的力。分析通过测量探头垂直位移而进行。

13.起始发泡温度(tstart):探头位移开始增大时的温度(℃),即开始发泡时的温度。

14.发泡峰值(tmax):探头位移达到最大时的温度(℃),即达到最大发泡高度时的温度。

15.发明人经过大量试验发现,当热塑性空心聚合物微球的起始发泡温度为160-220℃,发泡峰值为230-260℃时,制备的聚丙烯复合材料的密度更低,对应的介电常数也更低。

16.作为本发明所述聚丙烯复合材料的优选实施方式,所述低等规聚丙烯按照gb/t 28724-2012的熔融温度为80℃;所述低等规聚丙烯在230℃,2.16kg负荷下的熔体质量流动速率为50-2600g/10min,所述低等规聚丙烯的重均分子量为4.5万-13万。

17.作为本发明所述聚丙烯复合材料的优选实施方式,所述加工助剂为相容剂、润滑剂和抗氧剂中的至少一种。

18.本发明技术方案中,润滑剂可选自硬脂酸钙、硬脂酸镁、硬脂酸锌、乙烯基双硬脂酰胺和芥酸酰胺中的至少一种。

19.抗氧剂包括主抗氧剂和辅抗氧剂,其中,主抗氧剂可选自抗氧剂1010、抗氧剂1076、抗氧剂264等受阻酚类抗氧剂中的至少一种;辅抗氧剂可选自抗氧剂168、亚磷酸三苯酯、亚磷酸三壬基苯酯、亚磷酸三丁酯、亚磷酸三异癸酯、季戊四醇双亚磷酸酯二(十八醇)酯中的至少一种。

20.作为本发明所述聚丙烯复合材料的优选实施方式,所述相容剂为马来酸酐接枝聚丙烯。

21.第二方面,本发明还提出一种聚丙烯复合材料的制备方法,包括以下步骤:将各组分按比例混匀后,先经过加热使物料升温至160℃密炼10-20min,然后经单螺杆挤出机挤出造粒得到所述聚丙烯复合材料。

22.本发明技术方案中,直接将各原料按照比例全部混合后经密炼、螺杆挤出即可制备得到各项性能优异的聚丙烯复合材料。本发明的制备方法相较于将空心玻璃微珠和/或热塑性空心聚合物微球单独添加至成品的混合方案,各成分分布更均匀、发泡效率更高,制备的聚丙烯复合材料密度更低,介电常数更低。

23.第三方面,本发明还提出一种聚丙烯复合材料在制备低介电塑料制件中的应用。所述低介电塑料制件为通讯基站天线罩。

24.相对于现有技术,本发明的有益效果为:

25.本发明技术方案通过在聚丙烯基体材料中引入一定比例等规度为30-60%的低等规聚丙烯,使其与空心玻璃微珠、热塑性空心聚合物微球等相互作用,使聚丙烯复合材料具有较低的介电常数,与此同时,聚丙烯复合材料的密度较低,更加轻量化。

具体实施方式

26.为更好地说明本发明的目的、技术方案和优点,下面将通过具体实施例对本发明作进一步说明。

27.本发明实施例和对比例所用原材料如下:

28.聚丙烯:等规度大于90%,牌号为pp hp500n,购自中海壳牌;

29.低等规聚丙烯1:等规度为30-60%,熔融温度为80℃,熔融指数为50g/10min,重均分子量为13万,牌号为l-modu s901,购自日本出光;

30.低等规聚丙烯2:等规度为30-60%,熔融温度为80℃,熔融指数为390g/10min,重均分子量为7.5万,牌号为l-modu s600,购自日本出光;

31.低等规聚丙烯3:等规度为30-60%,熔融温度为80℃,熔融指数为2600g/10min,重均分子量为4.5万,牌号为l-modu s400,购自日本出光;

32.空心玻璃微珠1:粒子密度为0.125g/cm3,承压值为250psi,牌号为k1,购自3m公司;

33.空心玻璃微珠2:粒子密度为0.38g/cm3,承压值为5500psi,牌号为vs5500,购自3m公司;

34.空心玻璃微珠3:粒子密度为0.6g/cm3,承压值为28000psi,牌号为im30k,购自3m公司;

35.热塑性空心聚合物微球1:起始发泡温度为70℃,最佳发泡温度(发泡峰值)为120℃,牌号为mb1201s-3l,购自西能化工科技有限公司;

36.热塑性空心聚合物微球2:起始发泡温度为160℃,最佳发泡温度(发泡峰值)为230℃,牌号为mb-en41,购自西能化工科技有限公司;

37.热塑性空心聚合物微球3:起始发泡温度为220℃,最佳发泡温度(发泡峰值)为260℃,牌号为mb2601s-3l,购自西能化工科技有限公司;

38.加工助剂包括相容剂、润滑剂和抗氧剂,均为市售产品,其中,相容剂为马来酸酐接枝聚丙烯,润滑剂为硬脂酸钙,抗氧剂为抗氧剂1010和抗氧剂168按照1:1的混合物。

39.本发明实施例和对比例中性能测试方法

40.1、密度:按照gb/t 1033.1-2008测试;

41.2、介电常数:按照gb/t 5594.4-2015测试。

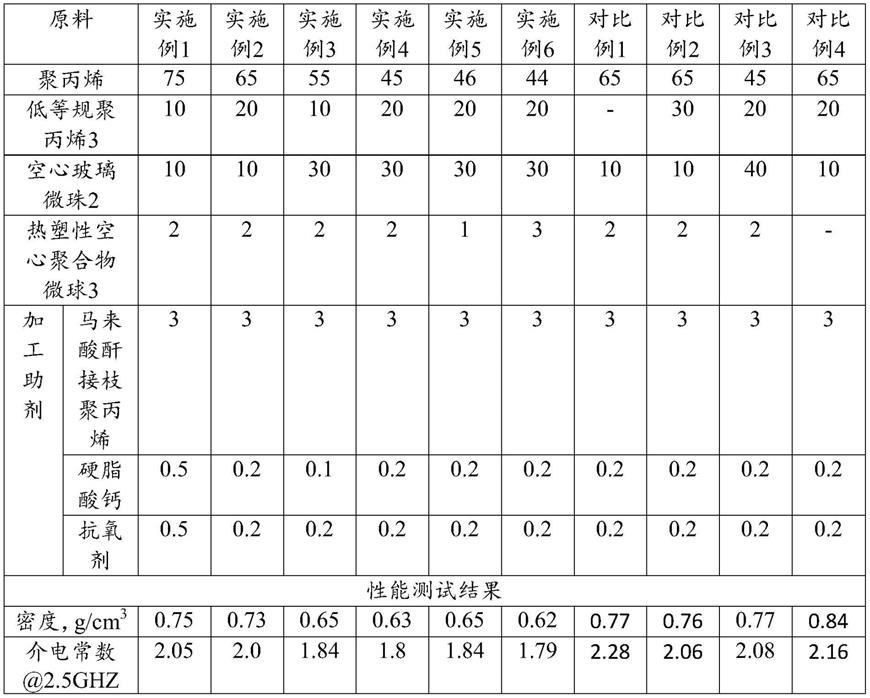

42.实施例1-6、对比例1-4的原料组成情况(按重量份数计)及性能测试结果如表1所示。

43.实施例1-6、对比例1-4中聚丙烯复合材料的制备方法如下:将各组分按比例混匀后,先经过加热使物料升温至160℃密炼10-20min,然后经单螺杆挤出机挤出造粒得到所述聚丙烯复合材料。

44.表1.实施例1-6、对比例1-4的原料组成情况及性能测试结果

[0045][0046]

由表1可知,相较于对比例1-4制备的聚丙烯复合材料,实施例1-6制备的聚丙烯复合材料的密度较低,且介电常数也处于较低水平。

[0047]

对比例1与实施例2相比,对比例1中不添加低等规聚丙烯,其制备的聚丙烯复合材料的密度较高,介电常数明显提高,说明低等规度聚丙烯的加入有助于保证加工过程中空心玻璃微珠的完整性,从而降低材料的密度和介电常数;

[0048]

对比例2与实施例2相比,对比例2中低等规聚丙烯的用量超出限定范围,其制备的聚丙烯材料密度和介电常数略高于实施例2制备的聚丙烯材料,表明低等规聚丙烯的用量在过高的情况下,反而造成聚丙烯材料密度升高,介电常数也出现轻微的上升。

[0049]

对比例3中空心玻璃微珠的添加量过高,其制备的聚丙烯复合材料由于空心玻璃微珠之间相互挤压导致破损率提高,密度和介电常数反而略有增加。

[0050]

对比例4与实施例2相比,对比例4中不添加热塑性空心聚合物微球,其制备的聚丙烯材料的密度高于实施例2,且介电常数高于实施例2,表明空心聚合物微球可起到一定的发泡作用,降低材料的密度,且空心聚合物微球还可起到降低材料介电常数的作用。

[0051]

实施例7

[0052]

以实施例2为参考,考察不同类型的低等规聚丙烯、空心玻璃微珠及热塑性空心聚合物微球对聚丙烯复合材料性能的影响。为了便于比对,将实施例2的编号命名为1#,本实施例中各组实验所涉及的原料组成及性能测试结果如表2所示,各组分的用量按重量份数计。

[0053]

表2.实施例7中各实验组的原料组成情况及性能测试结果

[0054][0055][0056]

由表2可知,1#-3#中制备的聚丙烯复合材料的密度、介电常数和介电损耗值均无太大差异,表明采用熔融温度为80℃的低等规聚丙烯制备的聚丙烯复合材料可保持相对稳定的密度、介电常数。

[0057]

4#、1#和5#相比,空心玻璃微珠的粒子密度和承压范围不同,4#中采用粒子密度为0.125g/cm3,承压值为250psi的空心玻璃微珠,其制备的聚丙烯复合材料相较于1#和5#,空心玻璃微珠极易发生破碎,虽然密度降低明显,但由于破碎的玻璃微球数量较多,导致介电常数反而有所增加。

[0058]

6#、7#和1#相比,热塑性空心聚合物微球的发泡温度不同,6#中采用起始发泡温度为70℃,发泡峰值为120℃的热塑性空心聚合物微球,其制备的聚丙烯复合材料相较于1#和5#,密度明显增大,介电常数明显提高,表明6#中的可膨胀微球在制备过程中提前发生膨胀和破裂,导致其效果无法体现。

[0059]

实施例8

[0060]

本实施例与实施例2的区别在于聚丙烯复合材料的制备方法的不同。

[0061]

本实施例中聚丙烯复合材料的制备方法包括如下步骤:

[0062]

(1)将等规度大于90%的聚丙烯、等规度为30-60%的低等规聚丙烯、空心玻璃微珠和加工助剂按比例混匀后,先经过加热使物料升温至160℃密炼10-20min,然后经单螺杆挤出机挤出造粒得到半成品;

[0063]

(2)将步骤(1)所得半成品与热塑性空心聚合物微球混合,得到所述聚丙烯复合材料。

[0064]

本实施例制备的聚丙烯复合材料的性能测试结果如下表3所示。

[0065]

表3.实施例8制备的聚丙烯复合材料的性能测试结果

[0066][0067][0068]

由表3可知,实施例8制备的聚丙烯复合材料的密度、介电和介电损耗值均高于实施例2,表明热塑性空心聚合物微球的加入时机直接影响聚丙烯复合材料的性能。当采用实施例2的制备方法时,可使各成分的分布更均匀、发泡效率更高,从而使制备的聚丙烯复合材料密度更低,介电常数更低。

[0069]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1