一种蔗糖磷酸化酶及其应用的制作方法

1.本发明涉及酶催化技术领域,具体领域为一种蔗糖磷酸化酶。

背景技术:

2.2-o-α-d-吡喃葡萄糖基甘油主要发现在蓝藻中,用于对抗盐碱环境的渗透压;还发现其存在植物myrothamnus flabellifolia中并具有复活植株的作用。这种沙漠植物可以在完全干燥多年后依旧存活,而不失去组织完整性。葡萄糖基甘油还具有保护细胞和组织(例如皮肤)的重要功能,这为化妆品中有潜力的应用提供了可能。由于甘油葡糖苷具有很高的水结合能力,当应用于皮肤时产生强烈的保湿效果。除了化妆品的应用,葡萄糖基甘油作为低热量的甜味剂也有很大的潜力,它可能具有益生元的功效。

3.有报道称其可用作食品中的替代甜味剂,因为与蔗糖相比,其具有低致龋性和热值。此外,有人研究葡萄糖基甘油及其衍生物作为由蛋白质错误折叠和癌症治疗引起的疾病的治疗剂。在化妆品中,葡萄糖基甘油用作抗老化剂和水分调节化合物。

4.为了支持工业应用的开发,必须大规模高效地提供葡萄糖基甘油。微生物生产葡萄糖基甘油可能受到生物合成可达到的输出参数的限制。具体来说,在工程化谷氨酸棒杆菌中,其产品浓度≤2g/l,所用基质上的产率和生产率都较低,在工程化蓝藻聚囊藻菌株中甚至更低。

5.目前的制备方法主要有化学合成法、酶法体外催化以及生物合成法。化学方法可能涉及各种起始化合物例如麦芽糖醇、异麦芽糖、海藻糖等。有报道利用高碘酸钠和硼氢化钠可催化麦芽糖醇为葡萄糖基甘油,但产率有18%。利用乙酸、四乙酸铅和硼氢化钠催化异麦芽糖的方法,产率为12%。以海藻糖为原料产率仅为5%。且副产物多对后续的提纯影响较大。生物合成法可以通过由盐胁迫处理寡养单胞菌(stenotrophomonas rhizophila dsm14405)或蓝藻等微生物合成,缺点在于规模生产难度较大。

6.酶法催化主要涉及α-葡萄糖苷酶、环糊精葡聚糖转移酶、葡糖基-甘油-磷酸合成酶及蔗糖磷酸化酶。

7.其中,蔗糖磷酸化酶(ec2.4.1.7)是一种特异性的转糖苷酶。主要催化两种反应:第一类,可以把葡萄糖-1-磷酸中的葡萄糖基转移到受体中。例如葡萄糖-1-磷酸和d-果糖在蔗糖磷酸化酶催化下能够生成蔗糖。第二类,把蔗糖中的葡萄糖基转移到受体上。例如,蔗糖和磷酸在蔗糖磷酸化酶催化下能够生成葡萄糖-1-磷酸和d-果糖。在没有外部影响时,蔗糖磷酸化酶催化蔗糖和磷酸盐转变成葡萄糖1-磷酸和d-果糖的可逆转化。在不存在磷酸盐的情况下,甘油可以拦截与蔗糖反应的葡糖基酶中间体以产生葡萄糖基甘油,另有微弱的水解副反应发生。

8.葡萄糖基甘油制备的一种有效途径是蔗糖磷酸化酶。蔗糖是用于甘油糖基化的优良供体底物,收率高(≥90%),并具有较好的成本经济性。葡萄糖基甘油由bitop ag(多特蒙德,德国)使用lmsucp的生物催化工艺进行工业制造,并被配制成用于化妆品应用的商业产品,作为glycoin(gg的50%溶液)销售。

9.leuconostoc mesenteroides来源的蔗糖磷酸化酶当使用葡萄糖-1-磷酸和蔗糖作为供体时,蔗糖磷酸化酶具有广泛的受体特异性。

10.bifidobacterium adolescentis来源的蔗糖磷酸化酶当用葡萄糖-1-磷酸作为糖基供体时,只能用阿拉伯糖、阿拉伯糖醇以及木糖醇作受体,而以蔗糖作糖基供体时,受体范围比较广,并且活性更高。

11.格拉茨科技大学公开的专利wo2008034158是第一次利用蔗糖磷酸化酶(spase)催化蔗糖和甘油转化为甘油葡糖苷,在0.3m蔗糖、2.0m甘油反应条件下,葡萄糖基甘油产物浓度约0.29m,即产量约70g/l。但存在酶的用量大、产物浓度偏低等缺点。

12.专利cn109576239a利用thermoanaerobacterium thermosaccharolyticum来源耐热蔗糖磷酸化酶在高温条件下进行催化反应,避免了杂酶对底物和产物的分解及杂菌的生长,且最高浓度可达189.8g/l,转化率最高达94%。但是仅在低底物浓度时可获得高转化率(60g/l-200g/l蔗糖),且酶用量偏高,实例中最高浓度为300g/l蔗糖,此时投酶量为150g/l,底物与酶的质量比为2:1,酶成本占比较高,且此条件下反应28小时的转化率仅为85.2%。

技术实现要素:

13.本发明的目的在于提供一种蔗糖磷酸化酶及其应用。本发明涉及直接从蔗糖和甘油中产生葡萄糖基甘油的简单的单酶反应,缩短了反应时间,增加了底物浓度,提高了生产效率并缩减了生产成本。

14.为实现上述目的,本发明提供如下技术方案:

15.一种蔗糖磷酸化酶,其氨基酸序列如seq id no:1所示。

16.本发明的蔗糖磷酸化酶的反应速度高于野生型蔗糖磷酸化酶的反应速度。其转化率大于90%,远高于野生型。

17.本发明的蔗糖磷酸化酶可用于催化生产甘油葡萄糖苷中,使用方法为:取蔗糖母液,加入缓冲液、甘油、纯水,加入所述蔗糖磷酸化酶的粗酶液,37℃反应。

18.经过实验验证,该蔗糖磷酸化酶的最高底物浓度可达400g/l;且3小时内转化率大于90%。

19.其中,所述粗酶液的制备方法包括以下步骤:

20.(1)通过全基因合成的方法,将seq id no:1所示蛋白的对应编码多核苷酸序列进行组装,并克隆到原核表达载体表达,以实现在大肠杆菌中的高表达;

21.(2)摇瓶发酵

22.挑取含有表达载体的大肠杆菌单菌落接种于10ml高压灭菌后的培养基a中,30℃,250rpm过夜培养;

23.次日取1l三角瓶,按1:100的接种比实施例接入到100ml高压灭菌后的培养基b中,于30℃中培养至菌体od 5-6,立刻将三角瓶置于25℃摇床中,250rpm培养1小时;加iptg至终浓度0.1mm,并于25℃,250rpm继续培养16小时;

24.培养结束后,将培养液于4℃,12000g下离心20分钟收集湿菌体;然后将菌体沉淀用蒸馏水清洗两次,收集菌体,-70℃保存;同时取2克菌体加入6ml纯水超声破碎后进行sds-page检测,并将粗酶液-20℃保存;

25.(3)分批补料发酵

26.分批补料发酵在计算机控制的生物反应器中进行,初级接种菌种制备200ml培养物,od2.0时接入;在整个发酵过程中,温度保持在37℃,发酵过程中溶解氧浓度由搅拌速率和通气供应级联控制在30%自动控制,而培养基的ph值由50%正磷酸和30%氨水维持在7.0;

27.发酵过程中,当出现大幅的溶氧回升时,开始补料,补料溶液含有9%w/v蛋白胨、9%w/v酵母提取物、14%w/v甘油;当od600为35.0时,用0.2mm iptg诱导16小时;取2克菌体加入6ml纯水超声破碎后进行sds-page检测,并将粗酶液-20℃保存。

28.进一步的,步骤(2)中所述培养基a为:胰蛋白胨10g/l,酵母提取物5g/l,磷酸氢二钠3.55g/l,磷酸二氢钾3.4g/l,氯化铵2.68g/l,硫酸钠0.71g/l,七水硫酸镁0.493g/l,六水氯化铁0.027g/l,甘油5g/l,葡萄糖0.8g/l,添加卡那霉素至50mg/l。

29.所述培养基b为:胰蛋白胨10g/l,酵母提取物5g/l,磷酸氢二钠3.55g/l,磷酸二氢钾3.4g/l,氯化铵2.68g/l,硫酸钠0.71g/l,七水硫酸镁0.493g/l,六水氯化铁0.027g/l,甘油5g/l,葡萄糖0.3g/l,添加卡那霉素至50mg/l。

30.进一步的,步骤(3)中所用的培养基为:酵母抽提物24g/l,蛋白胨12g/l,葡萄糖0.4%,2.31g/l磷酸二氢酶和12.54g/l磷酸氢二钾,ph 7.0。

31.与现有技术相比,本发明的有益效果是:

32.本发明的蔗糖磷酸化酶比野生型蔗糖磷酸化酶反应速度更快,而且在高浓度底物下可以有效缩短反应时间、提高生产效率、减小能耗并综合缩减成本;本反应体系转化率高,大于90%。尤其适用于工业大规模生产甘油葡萄糖苷,可取得较好的社会效益和经济价值。

附图说明

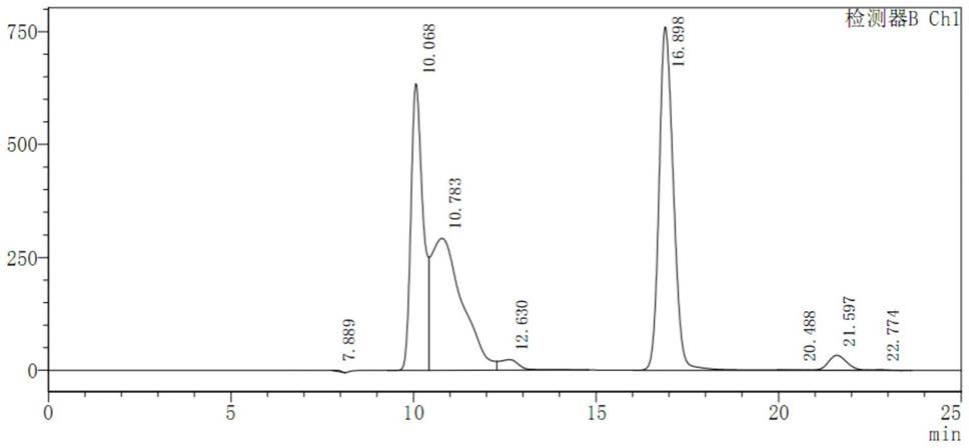

33.图1为底物标准品图谱;10分钟为蔗糖,16.8分钟是甘油。

34.图2为实施例2的反应结果,10分钟为蔗糖,11.7分钟为目标产物,12.8分钟为果糖,16.8分钟为甘油。

35.图3为对比例的反应结果,10分钟为蔗糖,11.7分钟为目标产物,12.8分钟为果糖,16.8分钟为甘油。

36.图4为实施例3的检测结果,10分钟为蔗糖,11.7分钟为目标产物,12.8分钟为果糖,16.8分钟为甘油。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.以下实施例中涉及到的检测条件如下。

39.液相检测条件:

40.流动相:5mm硫酸

41.检测器:示差检测器

42.流速:0.6ml/min

43.柱温:50℃

44.示差检测器池温度:50℃

45.使用250mm*4.6um飞诺美有机酸柱。

46.实施例1粗酶液的制备

47.(1)通过全基因合成的方法,将seq id no:1所示蛋白的对应编码多核苷酸序列seq id no:3进行组装,并克隆到原核表达载体表达,以实现在大肠杆菌中的高表达,并命名为zy1。

48.同样的,将对照野生型蔗糖磷酸化酶蛋白seq id no:2的对应编码多核苷酸序列seq id no:4进行组装,并克隆到原核表达载体表达,命名为zy0。

49.(2)摇瓶发酵

50.挑取含有表达载体的大肠杆菌单菌落接种于10ml高压灭菌后的培养基中:胰蛋白胨10g/l,酵母提取物5g/l,磷酸氢二钠3.55g/l,磷酸二氢钾3.4g/l,氯化铵2.68g/l,硫酸钠0.71g/l,七水硫酸镁0.493g/l,六水氯化铁0.027g/l,甘油5g/l,葡萄糖0.8g/l,添加卡那霉素至50mg/l。30℃,250rpm过夜培养。次日取1l三角瓶,按1:100的接种比实施例接入到100ml高压灭菌后的培养基中:胰蛋白胨10g/l,酵母提取物5g/l,磷酸氢二钠3.55g/l,磷酸二氢钾3.4g/l,氯化铵2.68g/l,硫酸钠0.71g/l,七水硫酸镁0.493g/l,六水氯化铁0.027g/l,甘油5g/l,葡萄糖0.3g/l,添加卡那霉素至50mg/l。于30℃中培养至菌体od 5-6,立刻将三角瓶置于25℃摇床中,250rpm培养1小时。加iptg至终浓度0.1mm,并于25℃,250rpm继续培养16小时。培养结束后,将培养液于4℃,12000g下离心20分钟收集湿菌体。然后将菌体沉淀用蒸馏水清洗两次,收集菌体,-70℃保存。同时取2克菌体加入6ml纯水超声破碎后进行sds-page检测,并将粗酶液-20℃保存。

51.(3)分批补料发酵:

52.分批补料发酵在计算机控制的生物反应器(上海国强)中进行,反应器容量为15l,工作体积为8l,所用到的培养基为酵母抽提物24g/l,蛋白胨12g/l,葡萄糖0.4%,2.31g/l磷酸二氢酶和12.54g/l磷酸氢二钾,ph 7.0。初级接种菌种制备200ml培养物,od2.0时接入。在整个发酵过程中,温度保持在37℃,发酵过程中溶解氧浓度由搅拌速率(rpm)和通气供应级联控制在30%自动控制,而培养基的ph值由50%(v/v)正磷酸和30%(v/v)氨水维持在7.0。发酵过程中,当出现大幅的溶氧回升时,开始补料。补料溶液含有9%w/v蛋白胨、9%w/v酵母提取物、14%w/v甘油。当od600约为35.0(湿重约为60g/l)时,用0.2mm iptg诱导16小时。取2克菌体加入6ml纯水超声破碎后进行sds-page检测,并将粗酶液-20℃保存。

53.实施例2催化反应应用实例

54.先配制蔗糖母液(800g/l),取800g蔗糖,加水定容至1l加热助溶,待用。

55.5ml离心管中,配制总反应体系2ml,终浓度50mm mes ph7.0,0.6m蔗糖,1.8m甘油,补水至1.8ml,调ph至7后,加入新制酶液zy1 0.2ml,37℃摇床反应。3小时取样检测。hplc结果见图2。在甘油过量时,蔗糖3小时转化率大于95%。

56.对比例催化反应的对照

57.5ml离心管中,配制总反应体系2ml,终浓度50mm mes ph7.0,0.6m蔗糖,1.8m甘油,

补水至1.8ml,调ph至7后,加入新制酶液zy0 0.2ml,37℃摇床反应。3小时取样检测。hplc结果见图3。在甘油过量时,蔗糖3小时转化率不足70%。

58.实施例3高浓度催化反应实例

59.先配制蔗糖母液(800g/l),取800g蔗糖,加水定容至1l加热助溶,待用。

60.5ml离心管中,配制总反应体系2ml,终浓度50mm mes ph7.0,1.2m蔗糖(折合408g/l底物浓度),1.8m甘油,补水至1.8ml,调ph至7后,加入新制酶液zy1 0.2ml,37℃摇床反应。3小时取样检测。由于底物浓度高,进样前先用纯水稀释20倍。hplc结果见图4。在甘油过量时,蔗糖3小时转化率大于95%。

61.通过上述实验结果的对比可以看出,本发明的蔗糖磷酸化酶比野生型蔗糖磷酸化酶反应速度更快,而且在高浓度底物仍可有效缩短反应时间,提高生产效率、减小能耗并综合缩减成本;本反应体系转化率高,反应速度快,在高浓度蔗糖反应时,仍可保持3小时反应时间蔗糖转化率大于90%,同时除果糖外没有其它明显副产物生成。尤其适用于工业大规模生产甘油葡萄糖苷,可取得较好的社会效益和经济价值。

62.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1