农业废物厌氧发酵与沼气微氧脱硫的集成装置和使用方法与流程

1.本发明属于农业废弃物处理技术领域,具体涉及农业废物厌氧发酵与沼气微氧脱硫的集成装置和使用方法。

背景技术:

2.我国是农业大国,每年养殖业和种植业都会产生大量的农业废弃物,据统计,养殖业每年大约产生3.8亿吨畜禽粪污,种植业每年产生约9亿吨秸秆。秸秆是一种c/n偏高的生物炭,而反刍类动物的粪便中未消化的粗纤维占总固体含量的50%以上,秸秆和粗纤维都难以被厌氧微生物直接利用,导致其整体发酵效率较低,但是,目前畜禽粪便资源化利用的主要方式仍然是厌氧发酵。

3.混合厌氧发酵是将一种或两种以上的发酵物料放入同一厌氧发酵装置内进行发酵的方式。不同性质的物料混合后,可以为微生物提供均衡的营养物质,增加微生物的多样性,以克服单一发酵原料产气慢、发酵效率低等缺点,有助于厌氧发酵的进行,是近年来农业废弃物资源化的研究热点之一。

4.厌氧发酵过程中会产生沼气,沼气是可再生能源,对于填补天然气缺口、优化能源结构具有重要的作用。而沼气的主要成分为甲烷和二氧化碳,还伴有少量的h2s气体。在国家及行业标准中对天然气中的h2s含量有严格的要求,且由于h2s气体的存在,易使发酵体系中的产甲烷菌活性受到抑制,造成厌氧消化产气效率偏低,同时也使沼气在利用和运输过程中极易对仪器仪表和金属管道产生腐蚀。因此,沼气在综合利用前必须有效脱硫。

5.目前,常用的沼气脱硫工艺包括干法脱硫、湿法脱硫和生物脱硫等。干法脱硫存在脱硫剂更换频次大且再生困难、设备占地面积大、脱硫效率低的问题。湿法脱硫存在成本高、运行管理复杂、容易产生二次污染等问题。生物脱硫通过利用硫氧化菌的代谢作用去除沼气中的h2s,不仅经济安全,而且运行能耗低、成本低,还可通过一定的反应条件回收硫单质。

6.目前,农业有机废物的厌氧发酵和沼气脱硫普遍是分开单独运行的,增加了沼气运输、存储环节的投资,也增加了脱硫环节的设备投资和运行管理费用,且厌氧发酵和沼气脱硫的整体工艺能耗较高、效率较低,对于工艺后有价值的产物的利用不够合理。

技术实现要素:

7.针对上述问题,本发明提供了农业废物厌氧发酵与沼气微氧脱硫的集成装置和使用方法,将农业有机废物的厌氧发酵和沼气脱硫集成化,利用微氧原位脱硫技术,向厌氧系统中导入微量的o2,使之与沼气中的h2s反应生成单质硫已达到去除h2s的目的。由于脱硫可在厌氧系统中直接进行,且处理后沼气中剩余含氧量低,可有效保证运行安全,且能回收硫单质,大大降低了脱硫装置的建造成本,同时,在厌氧反应正常进行的前提下,可促进厌氧发酵作用,使农业废弃物充分降解。

8.第一方面,所述的农业废物厌氧发酵与沼气微氧脱硫的集成装置,包括厌氧反应

器以及与厌氧反应器相连的进料单元、在线监测单元、进气单元、ph调节单元;

9.所述厌氧反应器的内部由下至上包括厌氧发酵区、沼气布气区和脱硫区,厌氧发酵区设有搅拌装置,脱硫区设有脱硫填料,脱硫填料上负载硫氧化细菌;所述进气单元通过气管连接脱硫区,进料单元连接厌氧发酵区的下部,在线监测单元和ph调节单元连接厌氧发酵区的中上部;

10.所述进料单元包括第一原料罐和第二原料罐,分别用于预处理畜禽粪便和种植业有机废物;

11.所述厌氧反应器的外侧顶部设有排气管,中部设有沼液排出管,底部设有物料排出管。

12.可选的,所述第一原料罐通过第一原料输送管道和第一泵连接厌氧反应器,将畜禽粪便浆液输入厌氧发酵区;第二原料罐通过第二原料输送管道和第二泵连接厌氧反应器,将种植业有机废物破碎料输入厌氧发酵区;

13.所述进料单元还包括废铁屑存储罐,并通过第三原料输送管道和第三泵连接厌氧反应器,将经过预处理的铁屑输入厌氧发酵区。

14.可选的,所述厌氧发酵区和沼气布气区之间设有隔气板,用于防止脱硫区的氧气大量进入厌氧发酵区;

15.所述隔气板上均匀密布若干个通气孔,每个通气孔的上方设有一个可开合的第一盖板,第一盖板的一侧与隔气板上表面铰接,另一侧自由搭建在通气孔的上方。

16.进一步可选的,所述隔气板上靠近每个第一盖板铰接处的一侧均对应设有一个排泄口,即排泄口设在通孔的一侧,所述排泄口上设有一个第二盖板,排泄口下方设有暂存槽;

17.第二盖板与第一盖板通过铰接轴相连,使得第二盖板和第一盖板能够以铰接轴为支点转动。

18.可选的,所述沼气布气区设有水平放置的布气板,布气板由横纵交错的格栅组成;布气板下方的厌氧反应器侧壁上设有第一进气口,第一进气口通过气管连接所述进气单元。

19.所述脱硫区的侧壁上设有第二进气口,第二进气口通过气管连接所述进气单元,用于补充脱硫区的氧气,促进硫氧化细菌的生物活动。

20.任选的,所述脱硫区的脱硫填料为横纵交错的立体网框状结构,脱硫填料上负载硫氧化细菌(sob),当沼气向上运动并接触脱硫填料时,硫氧化细菌进行生化反应,吸收沼气中的h2s,产生纳米级颗粒硫磺,这种单质硫具有更好的生物亲和性和亲水性,不会影响硫氧化细菌的生长和代谢;随着工艺时间的延长,脱硫填料上逐渐积累的硫磺和失活的生物膜,在向上的沼气气流作用下,依次掉落在布气板和隔气板上,最终通过隔气板的排泄口和暂存槽落入厌氧发酵区,失活的生物膜作为厌氧发酵的碳源,纳米硫磺颗粒随发酵废渣排出厌氧反应器。

21.任选的,所述脱硫区的脱硫填料由上至下包括若干个相互平行且水平放置的转动填料装置,转动填料装置交错设置在脱硫区中,使得沼气沿着若干个转动填料装置曲折流动经过脱硫区;

22.所述转动填料装置包括至少两个转动轴以及转动轴上的传动带、隔离罩和生物载

体,传送带安装在转动轴外侧,在转动轴带动下转动,传动带和转动轴设在隔离罩的内部,传动带通过若干个连接杆可拆卸连接隔离罩的内壁,用于带动隔离罩一起转动;生物载体均匀设在隔离罩的外表面,能够随隔离罩一起转动;

23.所述转动轴的两端分别转动连接脱硫区两个相对的侧壁,转动轴的一端贯穿脱硫区侧壁,并连接外部的驱动电机。

24.可选的,所述转动填料装置对应转动轴的长度方向为宽度方向,对应传送带的运动方向为长度方向,转动填料装置在自身长度方向上设置若干排生物载体,生物载体上负载硫氧化细菌生物膜;

25.每排生物载体均为片状网格结构,生物载体垂直于隔离罩的外表面,网格结构在增加硫氧化细菌的负载量的同时,也允许沼气穿过生物载体,硫氧化细菌进行生物脱硫反应。

26.所述转动填料装置的自身长度方向的两端分别为第一端和第二端,第一端指向的脱硫区侧壁为第一侧壁,第二端指向的脱硫区侧壁为第二侧壁,每个转动填料装置任选以下两种安装方式:(1)第一端靠近第一侧壁同时第二端远离第二侧壁;(2)第一端远离第一侧壁同时第二端靠近第二侧壁。上下相邻的两个转动填料装置的安装方式不同,即实现上下两个转动填料装置交错设置。

27.可选的,所述转动填料装置靠近第一侧壁或靠近第二侧壁的一端的上方设有挡气板,挡气板覆盖转动填料装置与第一侧壁或第二侧壁之间的空间,用于防止大量沼气从该空间向上流动。

28.第二方面,所述集成装置的使用方法,包括以下步骤:

29.s100:将畜禽粪便去除杂质后,输入所述第一原料罐;将种植业有机废物风干、粉碎后,输入所述第二原料罐;

30.s200:向所述厌氧发酵区内接种已成熟运行的厌氧发酵沼液,第一原料罐和第二原料罐分别将畜禽粪便与种植业有机废物输入厌氧发酵区,并控制厌氧发酵区占厌氧反应器体积的2/3-3/4;

31.s300:搅拌装置均匀混合畜禽粪便、种植业有机废物和接种液,进行厌氧发酵,并产生沼气,在线监测单元和ph调节单元控制厌氧发酵区的发酵条件;

32.s400:沼气向上依次经过沼气布气区和脱硫区,在脱硫填料中与硫氧化细菌接触,进气单元位脱硫区供气,并进行生物脱硫;脱硫后的沼气经排气管排出;

33.s500:厌氧发酵区内发酵完的物料经物料排出管排出,厌氧发酵区内的厌氧发酵沼液经沼液排出管排出,并作为步骤s200的接种液。

34.可选的,步骤s100中,畜禽粪便中的杂质包括但不限于沙子、石子;第一原料罐中的畜禽粪便的初始总固体量(ts)为19-25%;

35.将种植业有机废物风干粉碎成1-5cm的段块,可加入少许水,第二原料罐中的种植业有机废物的初始总固体量(ts)为90-95%。

36.优选的,步骤s100中,还包括将废铁屑预处理后,输入所述废铁屑存储罐,废铁屑可取自机械加工厂、设备加工厂的铁锈废物等废弃物;废铁屑的预处理包括:(i)将废铁屑粉碎成不大于3cm的碎块;(ii)用0.1-0.2mol/l的naoh溶液浸泡去除表面油污;(iii)再用清水冲洗,去除无机颗粒杂质,得到处理后的铁屑。

37.步骤s200中,因畜禽粪便中含有足够的氮源,畜禽粪便和种植业废弃物经混合后,可有效调节c/n,显著提升厌氧发酵的产甲烷效率,提高发酵潜力。所述畜禽粪便选自鸡、鸭、猪、牛、羊、骆驼、鹿的粪便中的一种或两种以上的组合,种植业有机废物选自玉米、小麦或水稻秸秆中的一种或两种以上的组合。

38.优选的,步骤s200中,还包括废铁屑存储罐将处理后的铁屑输入厌氧发酵区;可控制厌氧发酵区内畜禽粪便与种植业有机废物的质量比为(3-5):1,厌氧发酵区的ts为8-10%,处理后的铁屑的浓度为10-15g/l。

39.厌氧反应区的废铁屑在微氧环境下,通过铁氧化物和铁单质的腐蚀过程,有利于保持厌氧反应区的ph值稳定在7-8之间,保证产甲烷菌的活性,提高蛋白酶和纤维素酶的活性,推动厌氧发酵过程中的水解酸化,选择性促进乙酸型发酵和丁酸型发酵,抑制丙酸型发酵,进而提高后续厌氧过程中甲烷产率和沼气中甲烷含量。同时,厌氧反应体系中的的硫元素部分以铁硫化合物的形式被固定,生成fes沉淀,防止该部分硫生成h2s,进入沼气,减轻脱硫区的脱硫负荷。

40.本发明是将沼气生物脱硫和厌氧区化学除硫相结合,所述脱硫区进行沼气微氧原位深度脱硫,产生的生物硫单质和fes沉淀随发酵物料一起通过物料排出管排出,再经分离后实现废物利用。例如,经煅烧后可作为所述脱硫填料使用,或用于制备固体有机肥。

41.可选的,步骤s300中,厌氧发酵区的ph值为7-8,温度为35-40℃,氧化还原电位(orp值)为-480~-320mv,优选为400mv。

42.可选的,步骤s400中,脱硫区内氧气的体积分数为0.46-0.50%。

43.可选的,步骤s500中,由沼液排出管102排出的厌氧发酵沼液的体积为厌氧发酵区体积的1/4-1/3。该沼液可用作液体有机肥,也可作为接种液重复利用。

44.本发明所述的农业废物厌氧发酵与沼气微氧脱硫的集成装置和使用方法,具有以下有益效果:

45.1、构建农业废弃物混合厌氧发酵体系,能够均衡反应体系中的营养物质,克服单一发酵原料产气慢、发酵效率低等缺点,实现农业废弃物的有效资源化;

46.2、所述脱硫区进行沼气微氧原位脱硫,生成纳米级颗粒硫磺,实现沼气脱硫和单质硫资源化利用,且生成的纳米级颗粒硫磺具有更好的生物亲和性和亲水性;

47.3、在厌氧发酵过程中加入适量废铁屑,保证厌氧发酵系统稳定运行的同时进一步提高微生物活性,进而提高厌氧发酵效率和产气性能,且其产物fes经分离后可作为脱硫填料使用;

48.4、通过微氧生物脱硫和化学除硫工艺的耦合,实现沼气原位深度脱硫;沼气微氧原位深度脱硫后产生生物硫单质和fes沉淀随发酵物料一起通过物料排出管排出厌氧反应区,经分离后实现废物利用;

49.5、实现机械加工厂、设备加工厂的铁锈等铁屑废弃物的废物再利用。

附图说明

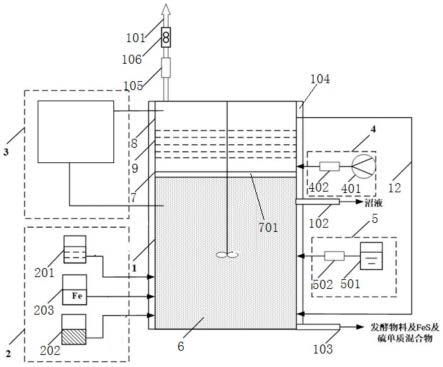

50.图1为农业废物厌氧发酵与沼气微氧脱硫的集成装置的结构示意图;

51.图2为隔气板的部分结构示意图;

52.图3为转动填料装置安装在脱硫区的结构示意图;

53.图4为转动填料装置的内部示意图。

54.附图中,1-厌氧反应器,101-排气管,102-沼液排出管,103-物料排出管,104-保温夹层,105-沼气分析仪,106-沼气流量计,2-进料单元,201-第一原料罐,202-第二原料罐,203-废铁屑存储罐,3-在线监测单元,4-进气单元,401-风机,402-空气流量计,5-ph调节单元,501-ph调节装置,502-转子流量计,6-厌氧发酵区,7-沼气布气区,701-布气板,8-脱硫区,9-脱硫填料,10-隔气板,1001-通气孔,1002-第一盖板,1003-排泄口,1004-第二盖板,1005-铰接轴,1006-暂存槽,1007-第三盖板,11-转动填料装置,1101-转动轴,1102-传动带,1103-隔离罩,1104-生物载体,1105-连接杆,1106-第一端,1107-第二端,1108-第一侧壁,1109-第二侧壁,1110-挡气板,12-沼气回流管道。

具体实施方式

55.本实施例提供了农业废物厌氧发酵与沼气微氧脱硫的集成装置,如图1-图4所示,包括厌氧反应器1以及与厌氧反应器1相连的进料单元2、在线监测单元3、进气单元4、ph调节单元5;

56.所述厌氧反应器1的内部由下至上包括厌氧发酵区6、沼气布气区7和脱硫区8,厌氧发酵区6设有搅拌装置,脱硫区8设有脱硫填料9,脱硫填料9上负载硫氧化细菌;所述进气单元4通过气管连接脱硫区8,进料单元2连接厌氧发酵区6的下部,在线监测单元3和ph调节单元5连接厌氧发酵区6的中上部;

57.所述进料单元2包括第一原料罐201和第二原料罐202,分别用于预处理畜禽粪便和种植业有机废物;

58.所述厌氧反应器1的外侧顶部设有排气管101,中部设有沼液排出管102,底部设有物料排出管103。

59.可选的,所述第一原料罐201通过第一原料输送管道和第一泵连接厌氧反应器1,将畜禽粪便浆液输入厌氧发酵区6;第二原料罐202通过第二原料输送管道和第二泵连接厌氧反应器1,将种植业有机废物破碎料输入厌氧发酵区6;

60.所述进料单元2还包括废铁屑存储罐203,并通过第三原料输送管道和第三泵连接厌氧反应器1,将经过预处理的铁屑输入厌氧发酵区6。

61.可选的,所述厌氧反应器1为立式反应罐体,内部涂有防腐涂料;厌氧反应器1的外部设有保温夹层104,用于保证厌氧反应器1内的发酵温度。所述保温夹层104优选为蒸汽加热,用于控制保温夹层104内的温度,更优选地,使用厌氧反应器1产生的沼气作为热源加热蒸汽。

62.可选的,所述厌氧反应区占厌氧反应器1体积的2/3-3/4,以保证沼气在沼气脱硫区8有足够的脱硫空间和停留时间。

63.可选的,所述排气管101上由下至上依次设有沼气分析仪105、沼气流量计106和阀门,分别用于在线实时分析脱硫后沼气中的h2s含量和沼气流量,阀门用于控制排气管的启闭。

64.所述沼液排出管102用于定量排出厌氧发酵完成后的沼液,可对排出沼液的组分进行详细测定,作为下次厌氧发酵的接种液。

65.可选的,所述ph调节单元5包括ph调节装置501和转子流量计502,ph调节装置501

通过转子流量计502连接所述厌氧发酵区6,ph调节装置501为hcl储罐和naoh储罐,调节厌氧发酵区6的ph值为7-8。

66.可选的,所述进气单元4包括风机401和空气流量计402,风机401通过空气流量计402和气管连接所述脱硫区8,为脱硫区8定量提供氧气,保持脱硫区8的微氧环境,在硫氧化细菌的作用下,利用o2作为电子受体,将h2s氧化为纳米级的硫单质,实现沼气微氧原位脱硫。

67.可选的,所述在线监测单元3包括plc控制器、温度检测器、orp检测器、液面高度检测仪、ph检测器、溶解氧检测器和甲烷浓度检测器,并通讯连接相应的探头,所述探头均设置在厌氧发酵区6内,以控制厌氧发酵区6的各项条件;

68.所述plc控制器与进料单元2的第一泵、第二泵和第三泵、转子流量计502和ph调节装置501以及空气流量计402和风机401联动。

69.可选的,所述脱硫区8上方通过沼气回流管道12和厌氧发酵区6相连,将处理不合格或过多的沼气返回厌氧发酵区6。

70.可选的,所述厌氧发酵区6和沼气布气区7之间设有隔气板10,用于防止脱硫区8的氧气大量进入厌氧发酵区6,避免造成厌氧发酵区6内沼气与较多的氧气混合而导致的爆炸;

71.所述隔气板10上均匀密布若干个通气孔1001,每个通气孔1001的上方设有一个可开合的第一盖板1002,第一盖板1002的一侧与隔气板10上表面铰接,另一侧自由搭建在通气孔1001的上方,当厌氧发酵区6上升的沼气在第一盖板1002下方积蓄压力到一定程度时,顶开第一盖板1002,通过通气孔1001上升至沼气布气区7,沼气释放后压力减少,第一盖板1002在自身重力作用下自动关闭,隔绝沼气布气区7与厌氧发酵区6,防止脱硫区8的氧气大量进入厌氧发酵区6。所述第一盖板1002的重量根据沼气上升的压力而灵活设定。

72.优选的,所述第一盖板1002的面积不小于对应的通孔的面积。

73.可选的,所述厌氧发酵区6和隔气板10之间设有沼气收集区,沼气收集区为厌氧发酵区6上方的空置空间,用于收集沼气,并使得沼气积蓄一定压力能够顶开隔气板10上的第一盖片。

74.进一步可选的,所述隔气板10上靠近每个第一盖板1002铰接处的一侧均对应设有一个排泄口1003,即排泄口1003设在通孔的一侧,所述排泄口1003上设有一个第二盖板1004,排泄口1003下方设有暂存槽1006;

75.第二盖板1004与第一盖板1002通过铰接轴1005相连,使得第二盖板1004和第一盖板1002能够以铰接轴1005为支点转动。

76.具体的,所述第一盖板1002能在隔气板10的上方绕铰接轴1005转动,第二盖板1004能在隔气板10的下方绕铰接轴1005转动,当第一盖板1002在沼气收集区上升的沼气冲击下向上转动打开时,第二盖板1004绕铰接轴1005向下转动,从而开启排泄口1003,允许第二盖板1004上的脱硫所得的单质硫和老化的硫氧化细菌膜落入所述暂存槽1006,同时允许脱硫区8和沼气布气区7的部分氧气通过排泄口1003进入厌氧发酵区6,以供铁屑化学除硫的反应。

77.可选的,所述暂存槽1006的底部设有第三盖板1007,第三盖板1007铰接在暂存槽1006底部的一侧,第三盖板1007的启闭控制暂存槽1006内部物料向厌氧发酵区6的倾倒。

78.传统的厌氧发酵装置将发酵和沼气脱硫分开,主要是考虑沼气脱硫需要引入空气或氧气,空气或氧气在发酵区域与沼气混合不当,可能引发爆炸,同时也不利于保持厌氧发酵,所以需要严格控制空气或氧气的量。本发明将厌氧发酵与沼气脱硫整合在同一个反应器内,通过在两个区域之间设置所述隔气板10,同时控制沼气上升、空气下降和脱硫区8内废屑物的排放。所述第一盖板1002和第二盖板1004的跷跷板式设计,既满足了通孔的排沼气需求,又满足了排泄口1003排出脱硫区8废屑物的需求,同时脱硫区8的空气能通过通孔和排泄口1003少量进入厌氧发酵区6;再通过第三盖板1007进一步灵活控制空气和废屑物进入厌氧发酵区6,多重保护。

79.可选的,所述沼气布气区7设有水平放置的布气板701,布气板701由横纵交错的格栅组成;布气板701下方的厌氧反应器1侧壁上设有第一进气口,第一进气口通过气管连接所述进气单元4。由于所述隔气板10的设置,能够隔绝沼气布气区7与沼气收集区,因此第一进气口输入空气,不仅不会影响厌氧发酵区6的沼气安全,而且有利于空气与沼气提前混合,并通过布气板701混合均匀。

80.所述脱硫区8的侧壁上设有第二进气口,第二进气口通过气管连接所述进气单元4,用于补充脱硫区8的氧气,促进硫氧化细菌的生物活动。

81.任选的,所述脱硫区8的脱硫填料9为横纵交错的立体网框状结构,脱硫填料9上负载硫氧化细菌(sob),当沼气向上运动并接触脱硫填料9时,硫氧化细菌进行生化反应,吸收沼气中的h2s,产生纳米级颗粒硫磺,这种单质硫具有更好的生物亲和性和亲水性,不会影响硫氧化细菌的生长和代谢;随着工艺时间的延长,脱硫填料9上逐渐积累的硫磺和失活的生物膜,在向上的沼气气流作用下,依次掉落在布气板701和隔气板10上,最终通过隔气板10的排泄口1003和暂存槽1006落入厌氧发酵区6,失活的生物膜作为厌氧发酵的碳源,纳米硫磺颗粒随发酵废渣排出厌氧反应器1。

82.任选的,所述脱硫区8的脱硫填料9由上至下包括若干个相互平行且水平放置的转动填料装置11,转动填料装置11交错设置在脱硫区8中,使得沼气沿着若干个转动填料装置11曲折流动经过脱硫区8;

83.所述转动填料装置11包括至少两个转动轴1101以及转动轴1101上的传动带1102、隔离罩1103和生物载体1104,传送带安装在转动轴1101外侧,在转动轴1101带动下转动,传动带1102和转动轴1101设在隔离罩1103的内部,传动带1102通过若干个连接杆1105可拆卸连接隔离罩1103的内壁,用于带动隔离罩1103一起转动;生物载体1104均匀设在隔离罩1103的外表面,能够随隔离罩1103一起转动;

84.所述转动轴1101的两端分别转动连接脱硫区8两个相对的侧壁,转动轴1101的一端贯穿脱硫区8侧壁,并连接外部的驱动电机。即所述转动填料装置11通过转动轴1101间接固定在脱硫区8侧壁上。

85.进一步可选的,所述转动轴1101伸出隔离罩1103、连接脱硫区8侧壁的部分设有保护外套,用于防止被沼气或单质硫、掉落的生物膜组织污染腐蚀;隔离罩1103的长度略小于转动轴1101的长度,允许隔离罩1103随传送带运动时不刮蹭脱硫区8的侧壁;隔离罩1103面对转动轴1101端部的两个侧面上不设置生物载体1104,面对转动轴1101周向轴面的侧面设置生物载体1104。

86.所述连接杆1105的一端可拆卸连接隔离罩1103的内壁,另一端可拆卸连接传送带

的外表面,连接杆1105可以是硬质塑料的,使得隔离罩1103与传送带之间可以有一定的缓冲,保护隔离罩1103和生物载体1104。所述隔离罩1103为柔性材料,使得其能随着传送带360

°

转动。

87.可选的,所述转动填料装置11对应转动轴1101的长度方向为宽度方向,对应传送带的运动方向为长度方向,转动填料装置11在自身长度方向上设置若干排生物载体1104,生物载体1104上负载硫氧化细菌生物膜;

88.每排生物载体1104均为片状网格结构,生物载体1104垂直于隔离罩1103的外表面,网格结构在增加硫氧化细菌的负载量的同时,也允许沼气穿过生物载体1104,硫氧化细菌进行生物脱硫反应。

89.所述转动填料装置11的自身长度方向的两端分别为第一端1106和第二端1107,第一端1106指向的脱硫区8侧壁为第一侧壁1108,第二端1107指向的脱硫区8侧壁为第二侧壁1109,每个转动填料装置11任选以下两种安装方式:(1)第一端1106靠近第一侧壁1108同时第二端1107远离第二侧壁1109;(2)第一端1106远离第一侧壁1108同时第二端1107靠近第二侧壁1109。上下相邻的两个转动填料装置11的安装方式不同,即实现上下两个转动填料装置11交错设置。

90.可选的,所述转动填料装置11靠近第一侧壁1108或靠近第二侧壁1109的一端的上方设有挡气板1110,挡气板1110覆盖转动填料装置11与第一侧壁1108或第二侧壁1109之间的空间,用于防止大量沼气从该空间向上流动,至此,交错设置的转动填料装置11和对应的挡气板1110形成蛇形曲折气道,允许沼气通过,延长沼气在脱硫区8的停留时间,促进沼气与生物载体1104的接触,提高生化脱硫效率。

91.优选的,上下相邻的两个转动填料装置11的相对的表面上的若干排生物载体1104彼此错开,形成犬牙交错结构,即上方的转动填料装置11的下表面的一排生物载体1104的下部处于下方的转动填料装置11的上表面的两排生物载体1104的上部之间,这样提高了生物载体1104的布设密度。

92.优选的,生物载体1104的运动方向与相邻的沼气的气流方向相反,即为错流流向。

93.实施例1

94.本实施例试使用的农业废物厌氧发酵与沼气微氧脱硫的集成装置,包括上述的厌氧反应器以及与厌氧反应器相连的进料单元、在线监测单元、进气单元、ph调节单元;厌氧反应器内部由下至上分为厌氧发酵区、沼气收集区、沼气布气区和脱硫区;且设有上述的隔气板、布气板、第一进气口、第二进气口和转动填料装置;隔气板上设有通孔、排泄口、第一盖板和第二盖板;转动填料装置包括转动轴、传送带、隔离罩和生物载体;各部件或各单元区域采用上述可选和优选方案。

95.本实施例所述的集成装置的使用方法,包括以下步骤:

96.(1)将来自于河南省某养殖场的牛粪去除沙子、石子的杂质后,输入所述第一原料罐201;将种植业有机废物(新乡市所辖某行政村农户种植的小麦秸秆)风干、粉碎后,得到3cm的段块,输入所述第二原料罐202;

97.第一原料罐201中的畜禽粪便的初始总固体量(ts)为19%;第二原料罐202中加入少许水,其种植业有机废物的初始总固体量(ts)为90%;

98.将废铁屑预处理后,输入所述废铁屑存储罐203,废铁屑取自郑州市某机械加工厂

的铁锈废物,表面布满铁锈;废铁屑的预处理包括:(i)将废铁屑粉碎成不大于3cm的碎块;(ii)用0.1mol/l的naoh溶液浸泡去除表面油污;(iii)再用清水冲洗,去除无机颗粒杂质,得到处理后的铁屑。

99.(2)向所述厌氧发酵区6内接种已成熟运行的厌氧发酵沼液,第一原料罐201将畜禽粪便、第二原料罐202将种植业有机废物、废铁屑存储罐203将处理后的铁屑输入厌氧发酵区6,并控制厌氧发酵区6占厌氧反应器1体积的2/3;

100.控制厌氧发酵区6内畜禽粪便与种植业有机废物的质量比为3:1,厌氧发酵区6的ts为8%,处理后的铁屑的浓度为10g/l;

101.(3)搅拌装置均匀混合畜禽粪便、种植业有机废物、铁屑和接种液,进行厌氧发酵,并产生沼气,在线监测单元3和ph调节单元5控制厌氧发酵区6的发酵条件;

102.厌氧发酵区6的ph值为7,温度为37℃,氧化还原电位(orp值)为400mv;

103.(4)沼气向上依次经过沼气布气区7和脱硫区8,在脱硫填料9中与硫氧化细菌接触,进气单元4位脱硫区8供气,并进行生物脱硫;脱硫后的沼气经排气管101排出;通过进气单元将脱硫区内氧气的体积分数精确控制为0.50%;

104.s500:厌氧发酵区6内发酵完的物料经物料排出管103排出,厌氧发酵区6内的厌氧发酵沼液经沼液排出管102排出,排出的厌氧发酵沼液的体积为厌氧发酵区6体积的1/3,并作为步骤s200的接种液。

105.本实施例的运行效果:

106.①

厌氧发酵区6内稳定运行后沼气中h2s浓度为16.5-17.5g/m3;

107.②

在脱硫区完成脱硫后,沼气分析仪105检测的沼气中h2s浓度≤6mg/m3,脱硫率>99%,硫元素转化为硫单质,硫单质生成率均在96%以上;

108.③

排出的厌氧发酵沼液的cod去除率为65%,甲烷产率为350ml/gcod,硫酸盐含量为31mg/l;

109.④

物料排出管排出的物料检测到fes的存在。

110.实施例2

111.本实施例试使用的农业废物厌氧发酵与沼气微氧脱硫的集成装置及其使用方法,与实施例1相同,区别在于,厌氧发酵区内畜禽粪便与种植业有机废物的质量比为5:1。

112.本实施例排出的厌氧发酵沼液的cod去除率为67%,甲烷产率为360ml/gcod

113.实施例3

114.本实施例试使用的农业废物厌氧发酵与沼气微氧脱硫的集成装置及其使用方法,与实施例1相同,区别在于,厌氧发酵区内畜禽粪便与种植业有机废物的质量比为2.9:1。

115.本实施例排出的厌氧发酵沼液的cod去除率为58%,甲烷产率为320ml/gcod

116.实施例4

117.本实施例试使用的农业废物厌氧发酵与沼气微氧脱硫的集成装置及其使用方法,与实施例1相同,区别在于,厌氧发酵区内处理后的铁屑的浓度为15g/l。

118.本实施例排出的厌氧发酵沼液的硫酸盐含量为29mg/l,铁屑增加有助于物料中硫的沉淀去除。

119.实施例5

120.本实施例试使用的农业废物厌氧发酵与沼气微氧脱硫的集成装置及其使用方法,

与实施例1相同,区别在于,厌氧发酵区内处理后的铁屑的浓度为9g/l。

121.本实施例排出的厌氧发酵沼液的硫酸盐含量为48mg/l。

122.实施例6

123.本实施例试使用的农业废物厌氧发酵与沼气微氧脱硫的集成装置及其使用方法,与实施例1相同,区别在于,脱硫区内氧气的体积分数为0.46%,在脱硫区完成脱硫后,脱硫率为98.5%,硫单质生成率均在95%以上。

124.实施例7

125.本实施例试使用的农业废物厌氧发酵与沼气微氧脱硫的集成装置及其使用方法,与实施例1相同,区别在于,脱硫区内氧气的体积分数为0.45%,在脱硫区完成脱硫后,脱硫率为95%,硫单质生成率均在90%以上。

126.实施例8

127.本实施例试使用的农业废物厌氧发酵与沼气微氧脱硫的集成装置及其使用方法,与实施例1相同,区别在于,厌氧发酵区的ph值为8,厌氧发酵区6内稳定运行后沼气中h2s浓度为12.5-14.5g/m3,降低了脱硫负荷。

128.实施例9

129.本实施例试使用的农业废物厌氧发酵与沼气微氧脱硫的集成装置及其使用方法,与实施例1相同,区别在于,厌氧发酵区的ph值为6.9,厌氧发酵区6内稳定运行后沼气中h2s浓度为18.4-20.1g/m3,脱硫负荷略大,沼气分析仪105检测的沼气中h2s浓度≤18mg/m3,脱硫率也较高。

130.实施例10

131.本实施例试使用的农业废物厌氧发酵与沼气微氧脱硫的集成装置及其使用方法,与实施例1相同,区别在于,所述集成装置的脱硫填料为横纵交错的立体网框状结构,并负载负载硫氧化细菌,在脱硫区完成脱硫后,脱硫率为86%。

132.实施例11

133.本实施例试使用的农业废物厌氧发酵与沼气微氧脱硫的集成装置及其使用方法,与实施例1相同,区别在于,所述集成装置不设置隔气板,脱硫率为85%。

134.实施例12

135.本实施例试使用的农业废物厌氧发酵与沼气微氧脱硫的集成装置及其使用方法,与实施例10相同,区别在于,所述集成装置不设置隔气板,脱硫率为79%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1