一种阻燃线缆及其制备方法与流程

1.本发明涉及线缆加工技术领域,具体为一种阻燃线缆及其制备方法。

背景技术:

2.电线电缆的绝缘及护套用材料俗称电线电缆料,简称线缆料,被广泛应用于各大领域,目前市面上使用的线缆料主要材质为塑料、橡胶或尼龙,其中以塑料材质最为广泛。只要有电线电缆的需求就有线缆料的市场,随着近年来通信设施的大面积升级改造,电线电缆产品的需求量巨大,因此线缆料的需求量也随之增加。目前使用最多的线缆料的主要成分为聚氯乙烯,其耐温性能较差,在温度较高的情况下使用会缩短线缆料的使用寿命,而且聚氯乙烯线缆料中含有卤素,线缆料的燃烧会对环境产生污染,不便于后期线缆料的处理。

3.随着人们对电线电缆老化引发火灾事故的认识不断加强,对电线电缆的环境友好性要求也越来越高。卤素燃烧产生的有毒烟气对人体和环境的危害是众所周知的,因此低烟、无卤、阻燃、环保、耐高温等成为电线电缆行业的发展方向。例如中国专利cn2015101317507公开了耐黄变无卤阻燃热塑性聚氨酯弹性体线缆胶料及制备方法,按重量计,含有聚醚型聚氨酯弹性体60-80份;耐黄变剂0.01-5份;磷系阻燃剂5-15份;氮系阻燃剂10-30份;抗氧剂0.01-3份。本发明另外还提供了耐黄变无卤阻燃热塑性聚氨酯弹性体线缆胶料的制备方法;该线缆胶料耐黄变性能较好,

△

yi小于1.5,为0级无变色等级,并且线材的绝缘材料各方面性能优异,耐水解性能突出,阻燃通过vw-1测试;但是,该线缆胶料的氧指数只有32,虽然属于一级难燃胶料,但是在实际使用过程中,其阻燃性能一般,在一些特殊场所并不能满足需求。

技术实现要素:

4.本发明的目的在于提供一种阻燃线缆及其制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种阻燃线缆,其按重量份数计,包括30-60份乙烯-丙烯酸乙酯共聚物、阻燃聚氨酯弹性体10-20份、聚丙烯20-30份、相容剂2-8份、阻燃添加剂30-60份、抗氧剂1-3份、润滑剂1-3份。

6.作为本发明的进一步优选方案,所述相容剂选用马来酸酐接枝乙烯-醋酸乙烯共聚物、马来酸酐接枝乙烯-辛烯共聚物、马来酸酐接枝乙烯-丙烯酸甲酯共聚物中至少一种;所述抗氧剂选用质量比为3-5:1的1010抗氧剂和168抗氧剂的混合物;所述润滑剂选用聚乙烯蜡、亚乙基双硬脂酸酰胺、硬脂酸钙中至少一种。

7.作为本发明的进一步优选方案,所述阻燃聚氨酯弹性体的制备方法如下:步骤一、称取等量的氮化硼和水溶型聚磷酸铵,先将氮化硼加入到去离子水中,超声处理6-10h,静置2-5h后取上层液体,得到氮化硼悬浮液,再将水溶型聚磷酸铵加入到去

离子水中,加热至80-90℃超声处理20-30min,得到聚磷酸铵水溶液,将氮化硼悬浮液加入到聚磷酸铵水溶液中,反应1-3h,将得到产物抽滤、水洗后烘干,得到预处理氮化硼;步骤二、将聚酯二元醇和预处理氮化硼在60-70℃下高速分散30-50min,然后升温至100-120℃真空脱水2-3h后冷却至60-70℃,然后迅速加入六亚甲基二异氰酸酯,反应30-50min,再加热至80-90℃,保温反应2-3h,将形成的预聚物搅拌加热至120-130℃,真空脱泡1-5min,然后加入扩链剂bdo和催化剂辛酸亚锡,迅速搅拌混合,倒入预热的模具中,并置于烘箱中热处理,待处理结束后,在室温下停放20-25h,得到阻燃聚氨酯弹性体。

8.作为本发明的进一步优选方案,步骤一中,所述氮化硼悬浮液中,氮化硼与去离子水的比例为(5-10)g:(500-800)ml;所述聚磷酸铵水溶液中,水溶型聚磷酸铵与去离子水的比例为(5-10)g:(100-200)ml;所述预处理氮化硼制备过程中,氮化硼与水溶型聚磷酸铵的等量使用。

9.作为本发明的进一步优选方案,步骤二中,所述聚酯二元醇、预处理氮化硼、六亚甲基二异氰酸酯、扩链剂bdo以及催化剂辛酸亚锡的比例为(10-15)g:(1.2-1.8)g:(20-26)g:(1-2)g:(0.1-0.5)g;所述模具预热温度为70-80℃;所述热处理温度为110-120℃,热处理时间10-15h。

10.作为本发明的进一步优选方案,所述阻燃添加剂的制备方法如下:步骤一、将复合水滑石进行预处理,得到预处理水滑石,将预处理水滑石分散于适量的去离子水中,然后在80-90℃的氮气气氛下磁力搅拌20-30min,得到预处理水滑石分散液,同时,将三嗪磺酸盐溶于ph为6.0-6.5的适量去离子水中,然后迅速加入到预处理水滑石分散液中,将混合液在氮气气氛下在80-90℃下剧烈搅拌8-12h,将产物离心,洗涤至中性,烘干后得到插层改性复合水滑石;步骤二、使用kh550对插层改性复合水滑石进行胺基化改性处理,得到胺基化复合水滑石,将胺基化复合水滑石分散于四氢呋喃中,得到浓度为10-30g/l的悬浊液,超声处理1-3h后将六氨基环三磷腈和缚酸剂edta加入到悬浊液中,在氮气环境中,于加热和搅拌条件下搅拌反应8-10h,将产物过滤后洗涤,烘干后得到磷腈接枝复合水滑石;步骤三、将磷腈接枝复合水滑石和蒸馏水加入到容器中,加热至70-80℃,搅拌2-5h,待分散均匀后,加入单离子型季铵盐,继续搅拌23-28h,将产物过滤后用80-90℃蒸馏水进行反复洗涤,干燥至恒重,得到阻燃添加剂。

11.作为本发明的进一步优选方案,步骤一中,所述复合水滑石的制备方法如下:步骤一、在室温下,将正磷酸溶液滴加到氢氧化钙和六水合硝酸锌混合液中,用氨水使ph值保持在10.5-11.5,混合后以150-200r/min持续搅拌18-23h,然后静置10-15d,经离心后在125-130℃下热处理1-3h,得到改性羟基磷灰石;步骤二、将质量比为1:2-6的改性羟基磷灰石和镁铝水滑石置于蒸馏水中,得到混合悬浮液,在超声辅助和磁力搅拌下,其中,超声强度为0.5-1.5w/cm2,磁力搅拌速率为500-800r/min,混合反应1-5h,离心分离,经清洗、干燥,得到复合水滑石。

12.作为本发明的进一步优选方案,步骤一中,所述复合水滑石的预处理方法如下,将复合水滑石置于马弗炉中,以5-10℃/min升温至500-560℃持续煅烧3-6h即可;

所述插层改性复合水滑石的制备过程中,预处理水滑石与三嗪磺酸盐的质量比为(2-6):(3-5)。

13.作为本发明的进一步优选方案,步骤二中,所述胺基化复合水滑石、六氨基环三磷腈以及缚酸剂edta的质量比为(10-30):(3-5):(0.8-1.2);所述加热温度为65-70℃,搅拌转速为50-100r/min。

14.作为本发明的进一步优选方案,步骤二中,所述插层改性复合水滑石的胺基化改性处理方法如下:将5-10g插层改性复合水滑石分散于300-500ml由蒸馏水和乙醇按照体积比3-4:1组成的乙醇水溶液中,在50-60℃下以100-160r/min持续搅拌30-50min,得到悬浮液,将1.5-3.5gkh550溶解在150-200ml由蒸馏水和乙醇按照体积比8-9:1组成的乙醇水溶液中,得到kh550溶液,在800-1000r/min剧烈搅拌下,将kh550溶液缓慢加入到悬浮液中,加入乙酸调节ph至3-4,在90-95℃以及氮气气氛下持续副反应25-30h,将得到的产物过滤后用蒸馏水反复清洗,并在真空下于80-90℃干燥20-25h,得到胺基化复合水滑石。

15.作为本发明的进一步优选方案,步骤三中,所述磷腈接枝复合水滑石、蒸馏水以及单离子型季铵盐的比例为(40-100)g:(800-1500)ml:(5-15)g。

16.作为本发明的进一步优选方案,步骤三中,所述单离子型季铵盐选用单离子型季铵盐paab、单离子型季铵盐paeac中任意一种。

17.一种根阻燃线缆的制备方法,包括如下步骤:将上述原料混合后放入密炼机中,在100-150℃下密炼5-10min,再用双螺杆挤出机混炼,经挤出机造粒生产线制备出电缆料成品,其中挤出温度设定为180-210℃,然后再将电缆料成品倒入押出机中,即可制成所需的阻燃线缆。

18.与现有技术相比,本发明的有益效果如下:本发明中,采用焙烧复原法,将三嗪基化合物引入到水滑石的层间,不仅可以使水滑石保持层状结构,而且层间距增大,有利于后续单离子型季铵盐分散附着在水滑石的层间,同时,三嗪基化合物中的三嗪-磺酸链在高温下会分解产生焦炭残留物,能够在材料表面形成很好的保护层,形成阻碍效应,可以有效的隔绝材料于外界的热质传递于可燃气体的交换,从而使得材料具有很好的阻燃性能;其次,利用六氨基环三磷腈的表面修饰性能以及协效阻燃性能,通过化学键将磷腈接枝到水滑石表面,一方面可以改善水滑石与聚合物之间的相容性,使得水滑石具有更好得分散性,使其可以在材料基体中均匀分布,同时,接枝改性后得水滑石与聚合物基质之间产生强界面相互作用,可以限制聚合物链得热运动,从而增加了材料得热降解活化能,另外还可以促进焦炭残留物在材料表面快速形成保护层,从而进一步提高了材料的阻燃性能;而且,本发明中还将单离子型季铵盐分散插层在水滑石的层间,可以对焦炭残留物在材料表面形成的保护层起到强化作用,提高了保护层结构的致密性以及硬度,使得保护层在热应力作用下不易发生开裂、脱落等现象,使得焦炭残留物形成的保护层可以在材料上高效稳定的附着,从而进一步增强了材料的阻燃性能。

19.本发明中,通过掺锌的方式,利用锌离子代替羟基磷灰石中部分钙离子,从而改变羟基磷灰石的性能,使得羟基磷灰石的晶核大小以及结晶度有所减小,使其易于附着在镁铝水滑石上,形成复合物,而且,掺锌后的羟基磷灰石与聚合物之间的相容性得到提升,从而使得复合水滑石可以在聚合物基质中均匀的分散。

20.本发明中,采用聚磷酸铵对氮化硼进行表面改性,然后将其引入到聚氨酯中,氮化硼纳米片在聚氨酯基体中形成片层阻隔层,起到阻隔作用,有效延长了热量的传递路径,减缓了热量的传递速率,并且增大了热量在传递过程中的损耗,从而使得材料基体于外界的热质传递效率降低,可以有效的提高材料基体的阻燃性能。

21.本发明中,通过将阻燃添加剂和阻燃聚氨酯弹性体加入到线缆基体中,利用阻燃添加剂的阻隔作用和阻燃聚氨酯弹性体的阻燃作用以及二者的协同作用,强化了焦炭残留物,使其可以在材料表面快速形成致密的保护层,隔绝线缆材料与外界的热质传递与可燃气体的交换,使得线缆具有优异的阻燃性能。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

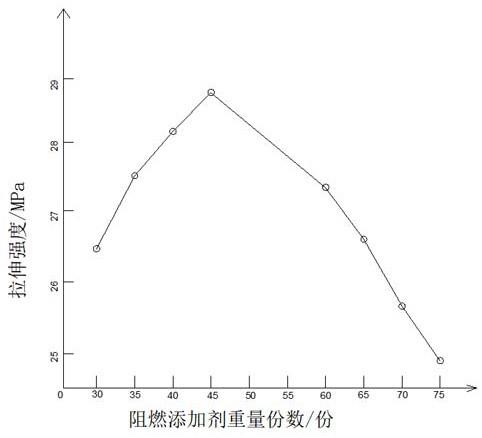

23.图1为阻燃添加剂的添加量对线缆拉伸强度的影响图。

具体实施方式

24.以下通过特定的具体实例说明本发明专利的具体实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明专利的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离发明专利的精神下进行各种修饰或改变。

25.须知,下列实施例和实验例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置。

26.实施例1一种阻燃线缆,其按重量份数计,包括30份乙烯-丙烯酸乙酯共聚物、阻燃聚氨酯弹性体10份、聚丙烯20份、相容剂2份、阻燃添加剂30份、抗氧剂1份、润滑剂1份;其中,相容剂为马来酸酐接枝乙烯-醋酸乙烯共聚物;抗氧剂为由质量比为3:1的1010抗氧剂和168抗氧剂组成的混合物;润滑剂为聚乙烯蜡;上述阻燃线缆的制备方法如下:将上述原料混合后放入密炼机中,在100℃下密炼5min,再用双螺杆挤出机混炼,经挤出机造粒生产线制备出电缆料成品,其中挤出温度设定为180℃,然后再将电缆料成品倒入押出机中,即可制成所需的阻燃线缆。

27.其中,阻燃添加剂的制备方法如下:步骤一、将复合水滑石置于马弗炉中,以5℃/min升温至500℃持续煅烧3h,得到预处理水滑石,将2g预处理水滑石分散于500ml去离子水中,然后在80℃的氮气气氛下磁力搅拌20min,得到预处理水滑石分散液,同时,将3g三嗪磺酸盐溶于ph为6.0的70ml去离子水中,然后迅速加入到预处理水滑石分散液中,将混合液在氮气气氛下在80℃下以1500r/min剧烈搅拌8h,将产物离心,洗涤至中性,在60℃下干燥20h,得到插层改性复合水滑石;

步骤二、将5g插层改性复合水滑石分散于300ml由蒸馏水和乙醇按照体积比3:1组成的乙醇水溶液中,在50℃下以100r/min持续搅拌30min,得到悬浮液,将1.5gkh550溶解在150ml由蒸馏水和乙醇按照体积比8:1组成的乙醇水溶液中,得到kh550溶液,在800r/min剧烈搅拌下,将kh550溶液缓慢加入到悬浮液中,加入乙酸调节ph至3,在90℃以及氮气气氛下持续副反应25h,将得到的产物过滤后用蒸馏水反复清洗,并在真空下于80℃干燥20h,得到胺基化复合水滑石;步骤三、将10g胺基化复合水滑石分散于四氢呋喃中,得到浓度为10g/l的悬浊液,以200w超声处理1h,然后将3g六氨基环三磷腈和0.8g缚酸剂edta加入到悬浊液中,在氮气环境中,于65℃以及50r/min条件下搅拌反应8h,将产物过滤后洗涤,在80℃下干燥10h,得到磷腈接枝复合水滑石;步骤四、将40g磷腈接枝复合水滑石和800ml蒸馏水加入到容器中,加热至70℃,在500r/min下搅拌2h,待分散均匀后,加入5g单离子型季铵盐paab,继续搅拌23h,将产物过滤后用80℃蒸馏水进行反复洗涤,然后在真空下于70℃干燥至恒重,得到阻燃添加剂。

28.上述,复合水滑石的制备方法如下:步骤一、在室温下,将正磷酸溶液滴加到氢氧化钙和六水合硝酸锌混合液中,用氨水使ph值保持在10.5,混合后以150r/min持续搅拌18h,然后静置10d,经离心后在125℃下热处理1h,得到改性羟基磷灰石;步骤二、将质量比为1:2的改性羟基磷灰石和镁铝水滑石置于蒸馏水中,得到混合悬浮液,在超声辅助和磁力搅拌下,其中,超声强度为0.5w/cm2,磁力搅拌速率为500r/min,混合反应1h,离心分离,经清洗、干燥,得到复合水滑石。

29.其中,阻燃聚氨酯弹性体的制备方法如下:步骤一、将5g氮化硼加入到500ml去离子水中,200w超声处理6h,静置2h后取上层液体,得到氮化硼悬浮液,再取5g水溶型聚磷酸铵加入到100ml去离子水中,加热至80℃,200w超声处理20min,得到聚磷酸铵水溶液,将氮化硼悬浮液加入到聚磷酸铵水溶液中,反应1h,将得到产物抽滤、水洗后烘干,得到预处理氮化硼;步骤二、将10g聚酯二元醇和1.2g预处理氮化硼在60℃下以8000r/min高速分散30min,然后升温至100℃真空脱水2h后冷却至60℃,然后迅速加入20g六亚甲基二异氰酸酯,反应30min,再加热至80℃,保温反应2h,将形成的预聚物在100r/min搅拌条件下加热至120℃,真空脱泡1min,然后加入1g扩链剂bdo和0.1g催化剂辛酸亚锡,迅速搅拌混合,倒入预热至70℃的模具中,并置于110℃烘箱中热处理10h,待处理结束后,在室温下停放20h,得到阻燃聚氨酯弹性体。

30.实施例2一种阻燃线缆,其按重量份数计,包括50份乙烯-丙烯酸乙酯共聚物、阻燃聚氨酯弹性体15份、聚丙烯25份、相容剂5份、阻燃添加剂45份、抗氧剂2份、润滑剂2份;其中,相容剂为马来酸酐接枝乙烯-辛烯共聚物;抗氧剂为由质量比为4:1的1010抗氧剂和168抗氧剂组成的混合物;润滑剂为亚乙基双硬脂酸酰胺;上述阻燃线缆的制备方法如下:将上述原料混合后放入密炼机中,在120℃下密炼8min,再用双螺杆挤出机混炼,

经挤出机造粒生产线制备出电缆料成品,其中挤出温度设定为200℃,然后再将电缆料成品倒入押出机中,即可制成所需的阻燃线缆。

31.其中,阻燃添加剂的制备方法如下:步骤一、将复合水滑石置于马弗炉中,以7℃/min升温至520℃持续煅烧5h,得到预处理水滑石,将3g预处理水滑石分散于700ml去离子水中,然后在85℃的氮气气氛下磁力搅拌25min,得到预处理水滑石分散液,同时,将4g三嗪磺酸盐溶于ph为6.2的100ml去离子水中,然后迅速加入到预处理水滑石分散液中,将混合液在氮气气氛下在85℃下以2000r/min剧烈搅拌10h,将产物离心,洗涤至中性,在70℃下干燥23h,得到插层改性复合水滑石;步骤二、将7g插层改性复合水滑石分散于400ml由蒸馏水和乙醇按照体积比3.5:1组成的乙醇水溶液中,在55℃下以130r/min持续搅拌40min,得到悬浮液,将2.5gkh550溶解在170ml由蒸馏水和乙醇按照体积比8.5:1组成的乙醇水溶液中,得到kh550溶液,在900r/min剧烈搅拌下,将kh550溶液缓慢加入到悬浮液中,加入乙酸调节ph至3.5,在92℃以及氮气气氛下持续副反应28h,将得到的产物过滤后用蒸馏水反复清洗,并在真空下于85℃干燥23h,得到胺基化复合水滑石;步骤三、将20g胺基化复合水滑石分散于四氢呋喃中,得到浓度为20g/l的悬浊液,以250w超声处理2h,然后将4g六氨基环三磷腈和1g缚酸剂edta加入到悬浊液中,在氮气环境中,于68℃以及70r/min条件下搅拌反应9h,将产物过滤后洗涤,在85℃下干燥12h,得到磷腈接枝复合水滑石;步骤四、将60g磷腈接枝复合水滑石和1200ml蒸馏水加入到容器中,加热至75℃,在550r/min下搅拌3h,待分散均匀后,加入10g单离子型季铵盐paab,继续搅拌25h,将产物过滤后用85℃蒸馏水进行反复洗涤,然后在真空下于75℃干燥至恒重,得到阻燃添加剂。

32.上述,复合水滑石的制备方法如下:步骤一、在室温下,将正磷酸溶液滴加到氢氧化钙和六水合硝酸锌混合液中,用氨水使ph值保持在11,混合后以170r/min持续搅拌20h,然后静置12d,经离心后在126℃下热处理2h,得到改性羟基磷灰石;步骤二、将质量比为1:5的改性羟基磷灰石和镁铝水滑石置于蒸馏水中,得到混合悬浮液,在超声辅助和磁力搅拌下,其中,超声强度为1w/cm2,磁力搅拌速率为600r/min,混合反应3h,离心分离,经清洗、干燥,得到复合水滑石。

33.其中,阻燃聚氨酯弹性体的制备方法如下:步骤一、将7g氮化硼加入到700ml去离子水中,250w超声处理8h,静置3h后取上层液体,得到氮化硼悬浮液,再取7g水溶型聚磷酸铵加入到150ml去离子水中,加热至85℃,250w超声处理25min,得到聚磷酸铵水溶液,将氮化硼悬浮液加入到聚磷酸铵水溶液中,反应2h,将得到产物抽滤、水洗后烘干,得到预处理氮化硼;步骤二、将12g聚酯二元醇和1.5g预处理氮化硼在65℃下以9000r/min高速分散40min,然后升温至110℃真空脱水2.5h后冷却至65℃,然后迅速加入23g六亚甲基二异氰酸酯,反应40min,再加热至85℃,保温反应2.5h,将形成的预聚物在120r/min搅拌条件下加热至125℃,真空脱泡3min,然后加入1.5g扩链剂bdo和0.3g催化剂辛酸亚锡,迅速搅拌混合,倒入预热至75℃的模具中,并置于115℃烘箱中热处理12h,待处理结束后,在室温下停放23h,得到阻燃聚氨酯弹性体。

34.实施例3一种阻燃线缆,其按重量份数计,包括60份乙烯-丙烯酸乙酯共聚物、阻燃聚氨酯弹性体20份、聚丙烯30份、相容剂8份、阻燃添加剂60份、抗氧剂3份、润滑剂3份;其中,相容剂为马来酸酐接枝乙烯-丙烯酸甲酯共聚物;抗氧剂为由质量比为5:1的1010抗氧剂和168抗氧剂组成的混合物;润滑剂为硬脂酸钙;上述阻燃线缆的制备方法如下:将上述原料混合后放入密炼机中,在150℃下密炼10min,再用双螺杆挤出机混炼,经挤出机造粒生产线制备出电缆料成品,其中挤出温度设定为210℃,然后再将电缆料成品倒入押出机中,即可制成所需的阻燃线缆。

35.其中,阻燃添加剂的制备方法如下:步骤一、将复合水滑石置于马弗炉中,以10℃/min升温至560℃持续煅烧6h,得到预处理水滑石,将6g预处理水滑石分散于800ml去离子水中,然后在90℃的氮气气氛下磁力搅拌30min,得到预处理水滑石分散液,同时,将5g三嗪磺酸盐溶于ph为6.5的120ml去离子水中,然后迅速加入到预处理水滑石分散液中,将混合液在氮气气氛下在90℃下以3000r/min剧烈搅拌12h,将产物离心,洗涤至中性,在80℃下干燥25h,得到插层改性复合水滑石;步骤二、将10g插层改性复合水滑石分散于500ml由蒸馏水和乙醇按照体积比4:1组成的乙醇水溶液中,在60℃下以160r/min持续搅拌50min,得到悬浮液,将3.5gkh550溶解在200ml由蒸馏水和乙醇按照体积比9:1组成的乙醇水溶液中,得到kh550溶液,在1000r/min剧烈搅拌下,将kh550溶液缓慢加入到悬浮液中,加入乙酸调节ph至4,在95℃以及氮气气氛下持续副反应30h,将得到的产物过滤后用蒸馏水反复清洗,并在真空下于90℃干燥25h,得到胺基化复合水滑石;步骤三、将30g胺基化复合水滑石分散于四氢呋喃中,得到浓度为30g/l的悬浊液,以300w超声处理3h,然后将5g六氨基环三磷腈和1.2g缚酸剂edta加入到悬浊液中,在氮气环境中,于70℃以及100r/min条件下搅拌反应10h,将产物过滤后洗涤,在90℃下干燥15h,得到磷腈接枝复合水滑石;步骤四、将100g磷腈接枝复合水滑石和1500ml蒸馏水加入到容器中,加热至80℃,在600r/min下搅拌5h,待分散均匀后,加入15g单离子型季铵盐paab,继续搅拌28h,将产物过滤后用90℃蒸馏水进行反复洗涤,然后在真空下于80℃干燥至恒重,得到阻燃添加剂。

36.上述,复合水滑石的制备方法如下:步骤一、在室温下,将正磷酸溶液滴加到氢氧化钙和六水合硝酸锌混合液中,用氨水使ph值保持在11.5,混合后以200r/min持续搅拌23h,然后静置15d,经离心后在130℃下热处理3h,得到改性羟基磷灰石;步骤二、将质量比为1:6的改性羟基磷灰石和镁铝水滑石置于蒸馏水中,得到混合悬浮液,在超声辅助和磁力搅拌下,其中,超声强度为1.5w/cm2,磁力搅拌速率为800r/min,混合反应5h,离心分离,经清洗、干燥,得到复合水滑石。

37.其中,阻燃聚氨酯弹性体的制备方法如下:步骤一、将10g氮化硼加入到800ml去离子水中,300w超声处理10h,静置5h后取上层液体,得到氮化硼悬浮液,再取10g水溶型聚磷酸铵加入到200ml去离子水中,加热至90

℃,300w超声处理30min,得到聚磷酸铵水溶液,将氮化硼悬浮液加入到聚磷酸铵水溶液中,反应3h,将得到产物抽滤、水洗后烘干,得到预处理氮化硼;步骤二、将15g聚酯二元醇和1.8g预处理氮化硼在70℃下以10000r/min高速分散50min,然后升温至120℃真空脱水3h后冷却至70℃,然后迅速加入26g六亚甲基二异氰酸酯,反应50min,再加热至90℃,保温反应3h,将形成的预聚物在150r/min搅拌条件下加热至130℃,真空脱泡5min,然后加入2g扩链剂bdo和0.5g催化剂辛酸亚锡,迅速搅拌混合,倒入预热至80℃的模具中,并置于120℃烘箱中热处理15h,待处理结束后,在室温下停放25h,得到阻燃聚氨酯弹性体。

38.对比例1:本对比例与实施例1基本相同,不同之处在于,不含有阻燃聚氨酯弹性体。

39.对比例2:本对比例与实施例1基本相同,不同之处在于,不含有阻燃添加剂。

40.对比例3:本对比例与实施例1基本相同,不同之处在于,阻燃添加剂制备过程中,使用镁铝水滑石替换复合水滑石。

41.测试实验1:使用上述实施例1-3以及对比例1-3制作的线缆以及现有技术cn2015101317507中实施例1提供的线缆分别进行性能测试,并以现有技术cn2015101317507中实施例1提供的线缆的测试结果为技术标准,衡量实施例1-3以及对比例1-3的性能,结果如下。

42.表1氧指数测试 技术标准实施例1实施例2实施例3氧指数%32384241 技术标准对比例1对比例2对比例3氧指数%32332835表2拉伸强度测试 技术标准实施例1实施例2实施例3拉伸强度mpa22.126.528.727.3 技术标准对比例1对比例2对比例3拉伸强度mpa22.120.323.524.6表3老化测试(113

±

2℃

×

168h) 技术标准实施例1实施例2实施例3抗张强度(残率%)93.2%96.797.597.1 技术标准对比例1对比例2对比例3抗张强度(残率%)93.2%89.194.395.2表4热变形试验(121

±

2℃

×

1h,400g) 技术标准实施例1实施例2实施例3外观情况无开裂无开裂无开裂无开裂 技术标准对比例1对比例2对比例3外观情况无开裂少量裂纹少量裂纹少量裂纹通过上表的测试结果可知,本发明中的线缆具有优异的阻燃性能以及力学强度,并且在高温环境下,力学性能的损失率低,依然可以满足正常的使用需求。

43.测试实验2:以实施例1为基础试样,对比阻燃添加剂不同添加量对线缆拉伸强度的影响,如图1,通过图1可以看出,随着阻燃添加剂添加量的增加,线缆的拉伸强度逐渐增强,但当阻燃添加剂的添加量超过一定数值后,线缆的拉伸强度呈下降趋势。

44.以上所述仅为本发明的实施例和实验例,并非因此限制本发明的专利范围,凡是利用本发明说明书所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1