一种α型塞隆橙色荧光粉的制备方法与流程

一种

α

型塞隆橙色荧光粉的制备方法

技术领域

1.本发明属于半导体发光材料领域,尤其涉及一种α型塞隆橙色荧光粉的制备方法。

背景技术:

2.随着led照明及显示器件的不断成熟发展,至今作为氮化物家族中的塞隆型荧光粉在高端领域中发挥着重要的作用,尤其是在器件的高流明、高显色特性及耐热、老化、衰减等方面都具有优异的性能,由于氮化物家族产品结构稳定性、耐高温等优异特性始终得到行业科技工作者们的广泛深入研究。

3.氮化物塞隆型荧光粉包括α、β型两种,目前α塞隆型荧光粉在led照明及高端显示器件领域市场已得到广泛的应用,例如在全光谱显示、照明及汽车转向灯领域国内外已有成熟的案例,α塞隆型荧光粉的波长发射范围覆盖了黄色及橙色区域,本发明产品发射峰范围集中橙色区域,产品亮度高,未来在高端显示照明领域,尤其在汽车灯用荧光片产品中将会得长足的应用,极具市场价值。

4.现有专利技术产品α塞隆型荧光粉的合成制备中,为了实现更高亮度及发光性能,采用设备极限温度与压力进行合成制备,这就导致了工业化生产制造成本高,设备自身条件要求苛刻。本发明产品一种α塞隆型橙色荧光粉在合成制备上采用了先晶种合成之后进行高温烧结的工艺,并且在经过酸洗之后进行了有机高分子表面处理,使得最终产品具有了高亮度,流动性好,分散性佳等优异特性。产品在合成温度和气氛压力参数控制方面,也具备工业化生产所能达到的设备条件。

技术实现要素:

5.根据以上现有技术的不足,本发明的目的在于提供一种α型塞隆荧光粉的合成制作方法,本发明采用优先合成该产品晶种后再进行高温烧结,最后经低温退火处理、表面处理的技术工艺路线,以实现高亮度α塞隆橙色荧光粉。

6.为实现以上目的,所采用的技术方案是:

7.一种α型塞隆橙色荧光粉的制备方法,其化学组分式为:ca1‑

x

‑

y

‑

z

sr

x

li

y

si4al2o

q

n8‑

q

:eu

z2+

,其中0≤x≤0.05,0≤y≤0.05,0﹤z≤0.1,0≤q≤0.1;包括以下步骤:1)配料混料2)晶种合成3)高温烧结4)低温退火5)解散酸洗6)表面处理7)成品过筛。

8.进一步,步骤1)所述配料混料为将氮化钙(ca3n2)、氮化锶(sr3n2)、氮化锂(li2n)、氮化铝(aln)、氮化硅(si3n4)、以及氮化铕(eun)、氧化铕(eu2o3)、氟化铕(euf3)中的至少一种进行打磨混合。所有原料均在氮气保护下的手套箱内完成配料混料工作,本发明手套箱要求氧含量1ppm以下、含水率1ppm以下。混料采用小型高速打磨机混料方式,打磨混料次数2~5次,每次30秒。混料过程均要求在手套箱内完成。

9.进一步,步骤2)所述晶种合成是从步骤1)已配料混料的物料中取重量百分比5~30%的物料,在手套箱将物料装入带盖氮化硼坩埚,之后迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,1~3小时升温至600℃时,停止抽真空并开始通入高纯氮

气,氮气充气压力设定0.5~2.0mpa,4~8小时升温至1600~1800℃烧结恒温2~6小时后自然冷却降至室温后取出物料。烧结后的物料经粉碎、过筛后即为晶种物料,优选的,晶种合成的烧结温度为1750℃,压力为1.0mpa,烧结恒温时间为4小时。

10.进一步,步骤3)所述高温烧结是将步骤2)所述晶种物料(重量百分比5~30%)与剩余已配料混料(重量百分比70~95%)混合均匀,装入带盖氮化硼坩埚中,然后迅速转移至高温高压烧结炉中,抽真空至102‑

pa后开启加热开关,1~3小时升温至600℃时,停止抽真空并开始通入高纯氮气,氮气充气压力设定0.5~2.0mpa,4~8小时升温至1800~2200℃,烧结恒温4~12小时,自然冷却降至室温后取出物料。其中,为抑制高温烧结过程中主相材料因温度过高而导致分解,烧结压力控制应不小于0.5mpa,考虑工业化设备实际出发,烧结压力不应超过2.0mpa。优选的,高温烧结温度优选1950℃,压力1.0mpa,烧结恒温时间8小时。烧结后的物料经粉碎、过筛后即为高温烧结物料。

11.进一步,步骤4)所述低温退火是将步骤3)高温烧结后粉碎、过筛的物料,装入带盖氮化硼坩埚后转移至烧结炉中,抽真空至102‑

pa后开启加热开关,1~3小时升温至600℃时,停止抽真空并开始通入高纯氮气,氮气充气压力设定0.2~1.0mpa,4~8小时升温至1000~1500℃,恒温1~5小时后自然降至室温冷却后取出物料,低温退火后的物料经粉碎、过筛后产品已具备发光性能,在紫外光或蓝光照射下可见发射出带有橙色荧光发光特性,优选的,低温退火的退火温度为1200℃,压力为0.5mpa,退火热处理时间为3小时。

12.进一步,步骤5)所述解散酸洗是将步骤4)低温退火后的物料,粉碎过筛之后进行解散酸洗,目的是进一步提高产品分散性能,并去除在高温烧结合成过程中产生的微量杂质,最终提高发光性能。所述解散方式为湿法球磨,球磨介质选用φ5~10mm氧化铝球,解散时间5~30分钟,所述酸洗酸洗目的是去除合成过程中产生的杂相和分解产物,解散结束后将料液转移带有搅拌器的耐酸碱清洗桶中,一边搅拌一边加入稀释后的盐酸、氢氟酸、硝酸中的至少一种溶液,待料液ph测试4~5时停止加入酸溶液,之后继续搅拌15~60分钟后停止搅拌,待溶液沉淀完全之后去除上清液,最后用去离子反复清洗至溶液ph值为中性为止。酸洗液优选盐酸,酸洗结束用去离子水清洗至ph值中性,得到中性料液。

13.进一步,步骤6)表面处理是在步骤5)解散酸洗所得的中性料液中,一边搅拌一边滴加0.05~0.1%表面处理剂,滴加结束后继续搅拌30~60分钟后停止搅拌,待料液沉淀完全后去除上清液,选用真空抽滤方式将料液抽干并转移至搪瓷烘盘上,放入电加热烘箱中,在130~200℃下烘干时间12

‑

24小时。所述表面处理剂为硅烷偶联剂,优选为硅烷偶联剂kh560。

14.进一步,步骤7)成品过筛是指将步骤6)表面处理后的物料冷却后通过200目筛,即得α型塞隆橙色荧光粉。

15.进一步,所述坩埚为具有耐高温特性的金属钨、钼、氮化硼等材质坩埚。优选氮化硼坩埚。

16.进一步,烧结气氛为氮气、氩气、氢氮混合气体(氢气≤5%)中的一种,优选高纯氮气。

17.与现有技术相比,本发明的有益效果在于:

18.采用优先合成该产品晶种后再进行高温烧结技术工艺路线,实现了高亮度α塞隆橙色荧光粉的制备。通过优先合成晶种后的添加再进行高温烧结,一方面降低了高温烧结

温度及合成需要的苛刻条件,另一方面可通过晶种的添加比例实现不同颗粒大小的要求,并且发光亮度高。对产品进行低温退火进一步提升了本发明产品发光性能,在应用过程中的耐热稳定性能更佳,优先表面处理后的产品在应用过程中具有高的介质分散特性,封装后的器件良品率更高。

附图说明

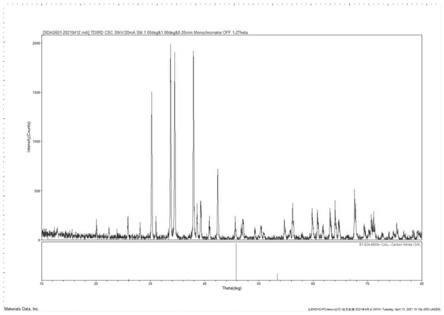

19.图1为实施例4荧光粉ca

0.9

sr

0.02

li

0.02

si4al2o

0.06

n

7.94

:eu

0.062+

的xrd图。

20.图2为对比例2荧光粉ca

0.955

sr

0.005

li

0.02

si4al2o

0.02

n

7.98

:eu

0.022+

的xrd图。

21.图3为实施例4在蓝光454nm激发下发射光谱图。

22.图4为比较例2在蓝光454nm激发下发射光谱图。

具体实施方式

23.以下结合实例对本发明进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

24.实施例1

25.按照ca

0.99

si4al2n8:eu

0.012+

组分称取原料氮化钙(ca3n2纯度99.99%),氮化硅(si3n4纯度99.99%),氮化铝(aln纯度99.99%),氟化铕(euf3纯度99.99%)。在手套箱内完成配料,混料打磨3次之后,称取总重量5%的物料装入带盖氮化硼坩埚中并迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,炉内氮气压力保持1.0mpa,6小时升温至1600℃,恒温3小时后自然冷却降至室温后取出物料。

26.将上述作为晶种的物料转移至手套箱中,与上述全部剩余95%物料再次混合一起进行混料打磨3次,之后将物料装入带盖氮化硼坩埚中并迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,炉内氮气压力保持1.0mpa,6小时升温至1900℃,恒温6小时后自然冷却降至室温后取出物料。

27.将上述经过高温烧结后的物料经粉碎过筛后,装入带盖氮化硼坩埚中转入烧结炉中进行退火处理,抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,氩气充气压力设定0.1mpa,6小时升温至1000℃,恒温2小时后自然降至室温冷却后取出产品。

28.经过低温退火后的上述产品,将其粉碎过筛后按照球料液比1:1:1,选用φ5mm氧化铝球,解散时间5分钟。解散结束后将料液转移带有搅拌器的耐酸碱清洗桶中,一边搅拌一边缓慢加入稀释后的盐酸溶液进行酸洗工序,当料液经ph试纸测试为4时停止加入盐酸溶液,之后继续搅拌30分钟后停止搅拌。待沉淀完全之后去除上清液,最后用去离子反复清洗至溶液ph值为中性为止,此时料液为经过酸洗之后的中性料液。

29.将上述中性料液一边搅拌一边滴加硅烷偶联剂(kh560)表面处理剂2ml,滴加完毕后继续搅拌30分钟后停止搅拌沉淀,完全沉淀后去除上层清液经真空抽滤后倒入搪瓷盘中,转移放置电加热烘箱中,温度设定150度,烘干时间12小时。

30.待烘干后的产品冷却室温后,过200目筛即为本发明实施例1产品。

31.实施例2

32.按照ca

0.955

sr

0.005

li

0.02

si4al2o

0.02

n

7.98

:eu

0.022+

组分称取原料氮化钙(ca3n2纯度99.9%)、氮化锶(sr3n2纯度99.9%)、氮化锂(li2n纯度99.9%)、氮化铝(aln纯度99.99%)、氮化硅(si3n4纯度99.99%)、氧化铕(eu2o3纯度99.99%)、氟化铕(euf3纯度99.99%)。在手套箱内完成配料,混料打磨3次之后,称取总重量10%的物料装入带盖氮化硼坩埚中并迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,炉内氮气压力保持1.0mpa,6小时升温至1650℃,恒温3小时后自然冷却降至室温后取出物料。

33.将上述作为晶种的物料转移至手套箱中,与上述全部剩余90%物料再次混合一起进行混料打磨3次,之后将物料装入带盖氮化硼坩埚中并迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,炉内氮气压力保持1.0mpa,6小时升温至1900℃,恒温6小时后自然冷却降至室温后取出物料。

34.将上述经过高温烧结后的物料经粉碎过筛后,装入带盖氮化硼坩埚中转入烧结炉中进行退火处理,抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,氩气充气压力设定0.3mpa,6小时升温至1200℃,恒温5小时后自然降至室温冷却后取出产品。

35.低温退火、解散酸洗、表面处理方式同实施例1。

36.产品最终过200目筛即为本发明实施例2产品。

37.实施例3

38.按照ca

0.94

sr

0.01

li

0.02

si4al2o

0.05

n

7.95

:eu

0.032+

组分称取原料氮化钙(ca3n2纯度99.9%)、氮化锶(sr3n2纯度99.9%)、氮化锂(li2n纯度99.9%)、氮化铝(aln纯度99.99%)、氮化硅(si3n4纯度99.99%)、氧化铕(eu2o3纯度99.99%)、氟化铕(euf3纯度99.99%)。在手套箱内完成配料,混料打磨3次之后,称取总重量10%的物料装入带盖氮化硼坩埚中并迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,炉内氮气压力保持1.0mpa,6小时升温至1750℃,恒温3小时后自然冷却降至室温后取出物料。

39.将上述作为晶种的物料转移至手套箱中,与上述全部剩余90%物料再次混合一起进行混料打磨3次,之后将物料装入带盖氮化硼坩埚中并迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,炉内氮气压力保持1.0mpa,6小时升温至1900℃,恒温8小时后自然冷却降至室温后取出物料。

40.将上述经过高温烧结后的物料经粉碎过筛后,装入带盖氮化硼坩埚中转入烧结炉中进行退火处理,抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,氩气充气压力设定0.25mpa,6小时升温至1400℃,恒温4小时后自然冷却降至室温后取出产品。

41.低温退火、解散酸洗、表面处理方式同实施例1。

42.产品最终过200目筛即为本发明实施例3产品。

43.实施例4

44.按照ca

0.90

sr

0.02

li

0.02

si4al2o

0.06

n

7.94

:eu

0.062+

组分称取原料氮化钙(ca3n2纯度99.9%)、氮化锶(sr3n2纯度99.9%)、氮化锂(li2n纯度99.9%)、氮化铝(aln纯度99.99%)、氮化硅(si3n4纯度99.99%)、氧化铕(eu2o3纯度99.99%)、氟化铕(euf3纯度99.99%)。在手套箱内完成配料,混料打磨3次之后,称取总重量15%的物料装入带盖氮化硼坩埚中并迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,炉内氮气压力保持1.0mpa,6小时升温至1750℃,恒温4小时后自然冷却降至室温后取出物料。

45.将上述作为晶种的物料转移至手套箱中,与上述全部剩余85%物料再次混合一起进行混料打磨3次,之后将物料装入带盖氮化硼坩埚中并迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,炉内氮气压力保持1.0mpa,6小时升温至1950℃,恒温8小时后自然冷却降至室温后取出物料。

46.将上述经过高温烧结后的物料经粉碎过筛后,装入带盖氮化硼坩埚中转入烧结炉中进行退火处理,抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,氩气充气压力设定0.25mpa,6小时升温至1200℃,恒温4小时后自然降至室温冷却后取出产品。

47.低温退火、解散酸洗、表面处理方式同实施例1。

48.产品最终过200目筛即为本发明实施例4产品。

49.实施例5

50.按照ca

0.86

sr

0.03

li

0.03

si4al2o

0.08

n

7.92

:eu

0.082+

组分称取原料氮化钙(ca3n2纯度99.9%)、氮化锶(sr3n2纯度99.9%)、氮化锂(li2n纯度99.9%)、氮化铝(aln纯度99.99%)、氮化硅(si3n4纯度99.99%)、氧化铕(eu2o3纯度99.99%)、氟化铕(euf3纯度99.99%)。在手套箱内完成配料,混料打磨3次之后,称取总重量20%的物料装入带盖氮化硼坩埚中并迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,炉内氮气压力保持1.0mpa,6小时升温至1800℃,恒温6小时后自然冷却降至室温后取出物料。

51.将上述作为晶种的物料转移至手套箱中,与上述全部剩余80%物料再次混合一起进行混料打磨3次,之后将物料装入带盖氮化硼坩埚中并迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,炉内氮气压力保持1.0mpa,6小时升温至2000℃,恒温6小时后自然冷却降至室温后取出物料。

52.将上述经过高温烧结后的物料经粉碎过筛后,装入带盖氮化硼坩埚中转入烧结炉中进行退火处理,抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,氩气充气压力设定0.3mpa,6小时升温至1400℃,恒温3小时后自然降至室温冷却后取出产品。

53.低温退火、解散酸洗、表面处理方式同实施例1。

54.产品最终过200目筛即为本发明实施例5产品。

55.实施例6

56.按照ca

0.80

sr

0.05

li

0.05

si4al2o

0.1

n

7.9

:eu

0.12+

组分称取原料氮化钙(ca3n2纯度

99.9%)、氮化锶(sr3n2纯度99.9%)、氮化锂(li2n纯度99.9%)、氮化铝(aln纯度99.99%)、氮化硅(si3n4纯度99.99%)、氧化铕(eu2o3纯度99.99%)、氟化铕(euf3纯度99.99%)、氮化铕(eun纯度99.9%)。在手套箱内完成配料,混料打磨3次之后,称取总重量30%的物料装入带盖氮化硼坩埚中并迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,炉内氮气压力保持1.0mpa,6小时升温至1700℃,恒温6小时后自然冷却降至室温后取出物料。

57.将上述作为晶种的物料转移至手套箱中,与上述全部剩余70%物料再次混合一起进行混料打磨3次,之后将物料装入带盖氮化硼坩埚中并迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,炉内氮气压力保持1.0mpa,6小时升温至2100℃,恒温6小时后自然冷却降至室温后取出物料。

58.将上述经过高温烧结后的物料经粉碎过筛后,装入带盖氮化硼坩埚中转入烧结炉中进行退火处理,抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,氩气充气压力设定0.5mpa,6小时升温至1500℃,恒温2小时后自然降至室温冷却后取出产品。

59.低温退火、解散酸洗、表面处理方式同实施例1。

60.产品最终过200目筛即为本发明实施例6产品。

61.对比例1

62.按照ca

0.99

si4al2n8:eu

0.012+

组分称取原料氮化钙(ca3n2纯度99.99%),氮化硅(si3n4纯度99.99%),氮化铝(aln纯度99.99%),氟化铕(euf3纯度99.99%)。在手套箱内完成配料,混料打磨3次之后,将混好物料装入带盖氮化硼坩埚中并迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,炉内氮气压力保持1.0mpa,6小时升温至2000℃,恒温6小时后自然冷却降至室温后取出物料。

63.上述物料经粉碎过筛后解散酸洗方式同实施例1。

64.产品酸洗至中性后,静止沉淀后去除上清液采用真空抽滤方式抽干倒入搪瓷盘中,放置在电加热烘箱中烘干,温度设定150℃,烘干时间12小时。

65.烘干结束冷却室温后的产品过200目筛即为本发明比较例1产品。

66.对比例2

67.按照ca

0.955

sr

0.005

li

0.02

si4al2o

0.02

n

7.98

:eu

0.022+

组分称取原料氮化钙(ca3n2纯度99.9%)、氮化锶(sr3n2纯度99.9%)、氮化锂(li2n纯度99.9%)、氮化铝(aln纯度99.99%)、氮化硅(si3n4纯度99.99%)、氧化铕(eu2o3纯度99.99%)、氟化铕(euf3纯度99.99%)。在手套箱内完成配料,混料打磨3次之后,将混好物料装入带盖氮化硼坩埚中并迅速转移至烧结炉中,关好炉门后抽真空至102‑

pa后开启加热开关,2小时升温至600℃时,停止抽真空并开始通入高纯氮气,炉内氮气压力保持1.0mpa,6小时升温至2100℃,恒温6小时后自然冷却降至室温后取出物料。

68.上述物料经粉碎过筛后解散酸洗方式同实施例1。

69.产品酸洗至中性后,静止沉淀后去除上清液采用真空抽滤方式抽干倒入搪瓷盘中,放置在电加热烘箱中烘干,温度设定150℃,烘干时间12小时。

70.烘干结束冷却室温后的产品过200目筛即为本发明对比例2产品。

71.测试

72.对实施例1

‑

6以及对比例1

‑

2的荧光粉进行发光性能以及粒度测试,实验结果如表1所示,其中的x、y、z、q对应荧光粉化学组分式ca1‑

x

‑

y

‑

z

s

rx

li

y

si4al2o

q

n8‑

q

:eu

z2+

中的值。

73.表1.实施例1

‑

6以及对比例1

‑

2荧光粉的工艺参数及发光性能与粒度测试对比

[0074][0075][0076]

由表1数据可知,本发明通过对晶种合成以及高温烧结后增加低温退火工序后,产品相对亮度得到了大幅提升,具有一定的市场应用价值,同时也进一步降低了高温苛刻反应条件,高温烧结温度在原有基础上降低了150℃左右。

[0077]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明是的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1