一种水性单组分中涂底漆及其制备方法与应用与流程

1.本发明属于汽车修补漆技术领域,尤其涉及一种水性单组分中涂底漆及其制备方法与应用。

背景技术:

2.目前国内汽车修补漆市场以溶剂体系为主,其中大量的挥发性有机物(voc)排放对大气环境造成污染,然而随着国家强制性标准的制订以及消费者环保意识的增强,溶剂型涂料逐渐被健康、环保涂料所代;其中水性涂料以大量的水代替有机溶剂,在生产和施工过程中有机溶剂的挥发量大为减少,是环保涂料的一个重要发展方向,研究开发水性涂料势在必行。

3.随着生活节奏的加快,消费者对汽车快速修补提出了更高要求,在“三涂一烘”汽车修补工艺中,底漆干燥至合适程度后进行打磨除油,再进行面漆喷涂,如何在不影响漆膜附着力的情况下提高底漆干燥速度、打磨性,对汽车快速修补具有重要影响。

技术实现要素:

4.本发明的目的在于提供一种干燥速度快、附着力好、具有良好打磨性并且对上层漆面友好的水性单组分中涂底漆及其制备方法与应用。

5.为实现上述目的,本发明采取的技术方案为:一种水性单组分中涂底漆,所述水性单组分中涂底漆包括以下重量份的组分:丙烯酸乳液30-45份、去离子水5-15份、润湿分散剂2-10份、润湿剂0.1-0.5份、填料30-55份、炭黑0.1-0.5份、二氧化硅0.5-1.5份、水性硬脂酸锌乳液5-8份、去离子水与丁二醇的混合液1-5份、流变助剂0.1-1份;所述丙烯酸乳液与水性硬脂酸锌乳液的质量比为(5-8):1;所述丙烯酸乳液为核壳结构。

6.本发明的技术方案提供了一种水性单组分中涂底漆,选用合适配比的核壳结构的丙烯酸乳液和水性硬脂酸锌乳液作为添加组分,其中,一方面,核壳结构的丙烯酸乳液中含有适量的有机溶剂,能够提高水性单组分中涂底漆的干燥速度,同时能够提高附着力,且该有机溶剂包裹在丙烯酸乳液壳层中,能够保持丙烯酸乳液的稳定性,另一方面,水性硬脂酸锌乳液中含有硬脂酸锌,其具有独特的细度层次设计,在底漆中流平性好,使漆膜成膜细腻,有助于降低漆膜打磨后的砂眼,能有效提高打磨性和干燥速度,同时,水性硬脂酸锌乳液中含有乳液,其与核壳结构的丙烯酸乳液润湿性好,对增强水性单组分中涂底漆的干燥速度具有协同作用。

7.作为本发明所述水性单组分中涂底漆的优选实施方式,所述丙烯酸乳液包括核单体混合物、壳层单体混合物、乳化剂、引发剂和ph调节剂;所述核单体混合物包括苯乙烯、(甲基)丙烯酸、(甲基)丙烯酸甲酯、(甲基)丙烯酸丁酯中的至少两种;所述壳层单体混合物包括甲基丙烯酸甲酯、丙烯酸丁酯、二甲苯和醋酸丁酯。

8.选用上述物质分别作为丙烯酸乳液的壳层和核层,能够保证制备得到的核壳结构的丙烯酸乳液的核壳结构稳定。

9.作为本发明所述水性单组分中涂底漆的优选实施方式,在所述壳层单体混合物中,二甲苯和醋酸丁酯的质量百分数之和为4.76-9.09%。

10.作为本发明所述水性单组分中涂底漆的优选实施方式,所述核单体混合物和壳层单体混合物的质量比为(0.8-1):1。

11.核单体混合物和壳层单体混合物的质量比在上述范围内时,能够保证制备得到的核壳结构的丙烯酸乳液的核壳结构稳定,并且能够提高附着力。

12.作为本发明所述水性单组分中涂底漆的优选实施方式,所述引发剂的质量与核单体混合物和壳层单体混合物的质量之和的比值为(0.004-0.006):1;所述乳化剂的质量与核单体混合物和壳层单体混合物的质量之和的比值为(0.004-0.006):1。

13.作为本发明所述水性单组分中涂底漆的优选实施方式,所述乳化剂为十二烷基硫酸钠。

14.作为本发明所述水性单组分中涂底漆的优选实施方式,所述引发剂为质量分数为1%过硫酸钾水溶液。

15.作为本发明所述水性单组分中涂底漆的优选实施方式,所述ph调节剂为三乙胺、三丙胺、三乙醇胺、二乙烯三胺、二甲基乙醇胺或氨水中的至少一种。

16.作为本发明所述水性单组分中涂底漆的优选实施方式,所述填料包括钛白粉、滑石粉和高岭土。

17.作为本发明所述水性单组分中涂底漆的优选实施方式,所述填料包括以下重量份的组分:钛白粉15-25份、滑石粉10-20份和高岭土5-10份。

18.作为本发明所述水性单组分中涂底漆的优选实施方式,所述滑石粉的目数为1250目。

19.当选用的填料以上述重量份进行配比添加时,能充分发挥三者的效果,使得制备得到的产品成膜细腻,并且在制备过程中利于搅拌,有充分的流动性,也能更好的分散。

20.作为本发明所述水性单组分中涂底漆的优选实施方式,所述二氧化硅为气相二氧化硅。

21.作为本发明所述水性单组分中涂底漆的优选实施方式,所述流变助剂为增稠剂。

22.作为本发明所述水性单组分中涂底漆的优选实施方式,所述流变剂为非离子型聚氨酯增稠剂。

23.作为本发明所述水性单组分中涂底漆的优选实施方式,所述去离子水与丁二醇的混合液中去离子水与丁二醇的质量比为1:(0.5-4)。

24.作为本发明所述水性单组分中涂底漆的优选实施方式,所述去离子水与丁二醇的混合液中去离子水与丁二醇的质量比为1:1。

25.在配方中添加适量的去离子水和丁二醇的混合物,一方面能够使得在产品中存在适量的有机溶剂,进而提高制备得到的产品的干燥速度和储存稳定性,另一方面,也能避免直接加入有机溶剂对其余组分的破坏问题。

26.作为本发明所述水性单组分中涂底漆的优选实施方式,所述炭黑为低色素炭黑。

27.作为本发明所述水性单组分中涂底漆的优选实施方式,所述气相二氧化硅为德固赛白炭黑r972。

28.作为本发明所述水性单组分中涂底漆的优选实施方式,所述润湿分散剂为含高颜

料亲合基团的共聚物水溶液。

29.作为本发明所述水性单组分中涂底漆的优选实施方式,所述润湿分散剂包括efka4575、byk190、tego 755w、tego 750w或tego 752w中的至少一种。

30.作为本发明所述水性单组分中涂底漆的优选实施方式,所述润湿剂为有机硅或硅氧烷类表面活性剂。

31.作为本发明所述水性单组分中涂底漆的优选实施方式,所述润湿剂包括byk 346、byk 333、tego wet 270、tego kl 245、tego twin 4000、tego twin 4100或tego 4200中的至少一种。

32.作为本发明所述水性单组分中涂底漆的优选实施方式,所述水性硬脂酸锌乳液为nmfh-t40。

33.另外,本发明还提供了所述水性单组分中涂底漆的制备方法,所述制备方法包括以下步骤:

34.(1)将乳化剂和部分引发剂加入到去离子水中溶解后升温至80

±

2℃,滴加部分核单体混合物,滴加完毕后,保温,接着升温至85

±

2℃,滴加剩余引发剂、剩余核单体混合物以及壳层单体混合物,滴加完毕后升温至90℃反应,最后降温至50

±

2℃后加入ph调节剂调节ph值至7-9,过滤,得核壳结构的丙烯酸乳液;

35.(2)将部分步骤(1)所述的核壳结构的丙烯酸乳液、去离子水、润湿分散剂、润湿剂、填料、炭黑和气相二氧化硅分散均匀后研磨,得浆料;

36.(3)将步骤(1)所述的核壳结构的丙烯酸乳液剩余部分、水性硬脂酸锌乳液、去离子水和丁二醇的混合液和流变助剂加入到步骤(2)所述浆料中,分散均匀,过滤,得水性单组分中涂底漆。

37.作为本发明所述制备方法的优选实施方式,所述步骤(1)中,部分引发剂的质量为需要添加的引发剂的总质量的三分之一。

38.作为本发明所述制备方法的优选实施方式,所述步骤(1)中,溶解的温度为75

±

2℃,溶解的环境为氮气气体环境。

39.作为本发明所述制备方法的优选实施方式,所述步骤(1)中,部分核单体混合物的质量为需要添加的核单体混合物的总质量的五分之一。

40.作为本发明所述制备方法的优选实施方式,所述步骤(1)中,保温的时间为30

±

5min。

41.作为本发明所述制备方法的优选实施方式,所述步骤(1)中,反应的时间为60

±

5min。

42.作为本发明所述制备方法的优选实施方式,所述步骤(1)中,第一次滴加的持续时间为15

±

1min,第二次滴加的持续时间为4

±

0.1h。

43.作为本发明所述制备方法的优选实施方式,所述步骤(2)中,部分步骤(1)所述的核壳结构的丙烯酸乳液的质量为需要添加的核壳结构的丙烯酸乳液总质量的二分之一。

44.作为本发明所述制备方法的优选实施方式,所述步骤(2)中,分散均匀采取的方式为在800-1000r/min的转速下分散5-15min。

45.作为本发明所述制备方法的优选实施方式,所述步骤(2)中,研磨的温度为≤45℃。

46.作为本发明所述制备方法的优选实施方式,所述步骤(2)中,浆料的粒度≤25μm。

47.作为本发明所述制备方法的优选实施方式,所述步骤(3)中,分散均匀采取的方式为在1000-1200r/min的转速下分散20-25min。

48.另外,本发明还提供了所述水性单组分中涂底漆在车辆修补中的应用。

49.与现有技术相比,本发明的有益效果为:

50.第一:本发明的技术方案提供的一种水性单组分中涂底漆,选用合适配比的核壳结构的丙烯酸乳液和水性硬脂酸锌乳液作为添加组分,两者具有协同作用,使得制备得到的水性单组分中涂底漆干燥速度快、附着力好、具有良好打磨性并且对上层漆面友好;

51.第二:本发明的技术方案提供的水性单组分中涂底漆的制备方法简单、操作方便,易于工业生产。

具体实施方式

52.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明,本发明实施例和对比例的总重量份都为100份。

53.实施例1

54.本实施例提供了一种水性单组分中涂底漆,包括以下重量百分比的组分:丙烯酸乳液35份、去离子水9.6份、byk190润湿分散剂3份、byk346润湿剂0.2份、金红石型钛白粉20份、1250目滑石粉15份、高岭土8份、卡博特570低色素炭黑0.3份、气相二氧化硅0.5份、水性硬脂酸锌乳液5份、去离子水与丁二醇的混合液(去离子水与丁二醇的质量比为1:1)3份、borchi gel0620聚氨酯增稠剂0.4份;

55.其中,丙烯酸乳液和水性硬脂酸锌乳液的质量比为7:1;

56.其中,丙烯酸乳液包括以下重量百分比的组分:核单体混合物100份(苯乙烯45份、甲基丙烯酸10份和丙烯酸丁酯45份)、壳层单体混合物110份(甲基丙烯酸甲酯20份、丙烯酸丁酯80份、二甲苯5份和醋酸丁酯5份)、乳化剂1份、引发剂120份;

57.具体制备方法包括以下步骤:

58.(1)75℃时在氮气的保护下,向四口烧瓶中加入150ml去离子水,接着称取1g十二烷基硫酸钠和40g质量分数为1%过硫酸钾水溶液加入到去离子水中充分溶解后升温至80℃,滴加20g核单体混合物,15min滴加完毕后,保温30min,接着升温至85℃,滴加剩余80g质量分数为1%过硫酸钾水溶液、剩余80g核单体混合物以及110g壳层单体混合物,4h滴加完毕后升温至90℃反应1h,最后降温至50℃后加入三乙胺调节ph值至7-9,过滤,得核壳结构的丙烯酸乳液;

59.(2)称取17.5g步骤(1)制备得到的核壳结构的丙烯酸乳液、9.6g去离子水、3g byk190、0.2g byk346、20g金红石型钛白粉、15g 1250目滑石粉、8g高岭土、0.3g卡博特570低色素炭黑和0.5g气相二氧化硅依次缓慢加入到分散机中,在800-1000r/min的转速下高速分散5-15min至分散均匀,接着采用卧式砂磨机研磨至粒度≤25μm得浆料;在研磨的过程中,控制研磨温度低于45℃;

60.(3)称取17.5g步骤(1)制备得到的核壳结构的丙烯酸乳液、5g水性硬脂酸锌乳液和3g去离子水与丁二醇的混合液依次加入到步骤(2)所述的浆料中,接着在800-1000r/min的转速下分散均匀,接着加入0.4g borchi gel0620聚氨酯增稠剂,在1000-1200r/min的转

速下高速分散20-25min,最后,过滤,得水性单组分中涂底漆。

61.实施例2

62.本实施例提供了一种水性单组分中涂底漆,包括以下重量百分比的组分:丙烯酸乳液45份、去离子水7.6份、byk190润湿分散剂3份、byk346润湿剂0.2份、金红石型钛白粉15份、1250目滑石粉10份、高岭土6份、卡博特570低色素炭黑0.3份、气相二氧化硅0.5份、水性硬脂酸锌乳液8份、去离子水与丁二醇的混合液(去离子水与丁二醇的质量比为1:1)4份、borchi gel0620聚氨酯增稠剂0.4份;

63.其中,丙烯酸乳液和水性硬脂酸锌乳液的质量比为5.625:1;

64.其中,丙烯酸乳液包括以下重量百分比的组分:核单体混合物100份(苯乙烯45份、甲基丙烯酸10份和丙烯酸丁酯45份)、壳层单体混合物110份(甲基丙烯酸甲酯20份、丙烯酸丁酯80份、二甲苯5份和醋酸丁酯5份)、乳化剂1份、引发剂120份;

65.其中,本实施例的制备方法同实施例1一样。

66.实施例3

67.本实施例提供了一种水性单组分中涂底漆,包括以下重量百分比的组分:丙烯酸乳液30份、去离子水14.1份、tego 755w润湿分散剂9份、tego wet 270润湿剂0.5份、金红石型钛白粉10份、1250目滑石粉10份、高岭土10份、卡博特570低色素炭黑0.5份、气相二氧化硅1.5份、水性硬脂酸锌乳液8份、去离子水与丁二醇的混合液(去离子水与丁二醇的质量比为1:1)5份、borchi gel0620聚氨酯增稠剂0.4份;

68.其中,丙烯酸乳液和水性硬脂酸锌乳液的质量比为6:1;

69.其中,丙烯酸乳液包括以下重量百分比的组分:核单体混合物100份(苯乙烯45份、甲基丙烯酸10份和丙烯酸丁酯45份)、壳层单体混合物110份(甲基丙烯酸甲酯20份、丙烯酸丁酯80份、二甲苯5份和醋酸丁酯5份)、乳化剂1份、引发剂120份;

70.其中,本实施例的制备方法同实施例1一样。

71.实施例4

72.本实施例提供了一种水性单组分中涂底漆,包括以下重量百分比的组分:丙烯酸乳液33份、去离子水5份、efka4575润湿分散剂5份、tego twin 4100润湿剂0.1份、金红石型钛白粉25份、1250目滑石粉20份、高岭土5份、卡博特570低色素炭黑0.2份、气相二氧化硅0.5份、水性硬脂酸锌乳液5份、去离子水与丁二醇的混合液(去离子水与丁二醇的质量比为1:1)1份、borchi gel0620聚氨酯增稠剂0.2份;

73.其中,丙烯酸乳液和水性硬脂酸锌乳液的质量比为6.6:1;

74.其中,丙烯酸乳液包括以下重量百分比的组分:核单体混合物100份(苯乙烯45份、甲基丙烯酸10份和丙烯酸丁酯45份)、壳层单体混合物110份(甲基丙烯酸甲酯20份、丙烯酸丁酯80份、二甲苯5份和醋酸丁酯5份)、乳化剂1份、引发剂120份;

75.其中,本实施例的制备方法同实施例1一样。

76.实施例5

77.本实施例提供了一种水性单组分中涂底漆,包括以下重量百分比的组分:丙烯酸乳液40份、去离子水5份、byk190润湿分散剂2份、byk346润湿剂0.3份、金红石型钛白粉17份、1250目滑石粉15份、高岭土8份、卡博特570低色素炭黑0.2份、气相二氧化硅1.5份、水性硬脂酸锌乳液5份、去离子水与丁二醇的混合液(去离子水与丁二醇的质量比为1:1)5份、

borchi gel0620聚氨酯增稠剂1份;

78.其中,丙烯酸乳液和水性硬脂酸锌乳液的质量比为8:1;

79.其中,丙烯酸乳液包括以下重量百分比的组分:核单体混合物100份(苯乙烯45份、甲基丙烯酸10份和丙烯酸丁酯45份)、壳层单体混合物110份(甲基丙烯酸甲酯20份、丙烯酸丁酯80份、二甲苯5份和醋酸丁酯5份)、乳化剂1份、引发剂120份;

80.其中,本实施例的制备方法同实施例1一样。

81.实施例6

82.本实施例提供了一种水性单组分中涂底漆,包括以下重量百分比的组分:丙烯酸乳液35份、去离子水9.6份、byk190润湿分散剂3份、byk346润湿剂0.2份、金红石型钛白粉20份、1250目滑石粉15份、高岭土8份、卡博特570低色素炭黑0.3份、气相二氧化硅0.5份、水性硬脂酸锌乳液5份、去离子水与丁二醇的混合液(去离子水与丁二醇的质量比为1:1)3份、borchi gel0620聚氨酯增稠剂0.4份;

83.其中,丙烯酸乳液和水性硬脂酸锌乳液的质量比为7:1;

84.其中,丙烯酸乳液包括以下重量百分比的组分:核单体混合物100份(丙烯酸10份、甲基丙烯酸甲酯45份和丙烯酸丁酯45份)、壳层单体混合物110份(甲基丙烯酸甲酯40份、丙烯酸丁酯60份、二甲苯5份和醋酸丁酯5份)、乳化剂1份、引发剂120份;

85.其中,本实施例的制备方法同实施例1一样。

86.对比例1

87.本对比例提供了一种水性单组分中涂底漆,包括以下重量百分比的组分:丙烯酸乳液35份、去离子水6.6份、byk190润湿分散剂3份、byk346润湿剂0.2份、金红石型钛白粉20份、1250目滑石粉15份、高岭土8份、卡博特570低色素炭黑0.3份、气相二氧化硅0.5份、水性硬脂酸锌乳液8份、去离子水与丁二醇的混合液(去离子水与丁二醇的质量比为1:1)3份、borchi gel0620聚氨酯增稠剂0.4份;

88.其中,丙烯酸乳液和水性硬脂酸锌乳液的质量比为4.375:1;

89.其中,丙烯酸乳液包括以下重量百分比的组分:核单体混合物100份(苯乙烯45份、甲基丙烯酸10份和丙烯酸丁酯45份)、壳层单体混合物110份(甲基丙烯酸甲酯20份、丙烯酸丁酯80份、二甲苯5份和醋酸丁酯5份)、乳化剂1份、引发剂120份;

90.其中,本对比例的制备方法同实施例1一样。

91.对比例2

92.本对比例提供了一种水性单组分中涂底漆,包括以下重量百分比的组分:丙烯酸乳液28份、去离子水14.6份、byk190润湿分散剂3份、byk346润湿剂0.2份、金红石型钛白粉20份、1250目滑石粉15份、高岭土8份、卡博特570低色素炭黑0.3份、气相二氧化硅0.5份、水性硬脂酸锌乳液5份、去离子水与丁二醇的混合液(去离子水与丁二醇的质量比为1:1)5份、borchi gel0620聚氨酯增稠剂0.4份;

93.其中,丙烯酸乳液和水性硬脂酸锌乳液的质量比为5.6:1;

94.其中,丙烯酸乳液包括以下重量百分比的组分:核单体混合物100份(苯乙烯45份、甲基丙烯酸10份和丙烯酸丁酯45份)、壳层单体混合物110份(甲基丙烯酸甲酯20份、丙烯酸丁酯80份、二甲苯5份和醋酸丁酯5份)、乳化剂1份、引发剂120份;

95.其中,本对比例的制备方法同实施例1一样。

96.对比例3

97.本对比例提供了一种水性单组分中涂底漆,包括以下重量百分比的组分:丙烯酸乳液45份、去离子水5.6份、byk190润湿分散剂3份、byk346润湿剂0.2份、金红石型钛白粉15份、1250目滑石粉10份、高岭土8份、卡博特570低色素炭黑0.3份、气相二氧化硅0.5份、水性硬脂酸锌乳液9份、去离子水与丁二醇的混合液(去离子水与丁二醇的质量比为1:1)3份、borchi gel0620聚氨酯增稠剂0.4份;

98.其中,丙烯酸乳液和水性硬脂酸锌乳液的质量比为5:1;

99.其中,丙烯酸乳液包括以下重量百分比的组分:核单体混合物100份(苯乙烯45份、甲基丙烯酸10份和丙烯酸丁酯45份)、壳层单体混合物110份(甲基丙烯酸甲酯20份、丙烯酸丁酯80份、二甲苯5份和醋酸丁酯5份)、乳化剂1份、引发剂120份;

100.其中,本对比例的制备方法同实施例1一样。

101.对比例4

102.本对比例提供了一种水性单组分中涂底漆,包括以下重量百分比的组分:丙烯酸乳液35份、去离子水9.6份、byk190润湿分散剂3份、byk346润湿剂0.2份、金红石型钛白粉20份、1250目滑石粉15份、高岭土8份、卡博特570低色素炭黑0.3份、气相二氧化硅0.5份、水性硬脂酸锌乳液5份、去离子水与丁二醇的混合液(去离子水与丁二醇的质量比为1:1)3份、borchi gel0620聚氨酯增稠剂0.4份;

103.其中,丙烯酸乳液和水性硬脂酸锌乳液的质量比为7:1;

104.其中,丙烯酸乳液为市售普通型非核壳结构的丙烯酸乳液;

105.其中,本对比例的制备方法同实施例1一样。

106.对比例5

107.本对比例提供了一种水性单组分中涂底漆,包括以下重量百分比的组分:丙烯酸乳液35份、去离子水9.6份、byk190润湿分散剂3份、byk346润湿剂0.2份、金红石型钛白粉20份、1250目滑石粉15份、高岭土8份、卡博特570低色素炭黑0.3份、气相二氧化硅0.5份、水性硬脂酸锌乳液5份、去离子水与丁二醇的混合液(去离子水与丁二醇的质量比为1:1)3份、borchi gel0620聚氨酯增稠剂0.4份;

108.其中,丙烯酸乳液和水性硬脂酸锌乳液的质量比为7:1;

109.其中,丙烯酸乳液包括以下重量百分比的组分:核单体混合物80份(苯乙烯45份、丙烯酸丁酯35份)、壳层单体混合物120份(甲基丙烯酸甲酯30份、丙烯酸丁酯80份、二甲苯5份和醋酸丁酯5份)、乳化剂1份、引发剂120份;

110.其中,本对比例的制备方法同实施例1一样。

111.对比例6

112.本对比例提供了一种水性单组分中涂底漆,包括以下重量百分比的组分:丙烯酸乳液35份、去离子水9.6份、byk190润湿分散剂3份、byk346润湿剂0.2份、金红石型钛白粉20份、1250目滑石粉15份、高岭土8份、卡博特570低色素炭黑0.3份、气相二氧化硅0.5份、硬脂酸锌5份、去离子水与丁二醇的混合液(去离子水与丁二醇的质量比为1:1)3份、borchi gel0620聚氨酯增稠剂0.4份;

113.其中,丙烯酸乳液和硬脂酸锌的质量比为7:1;

114.其中,丙烯酸乳液包括以下重量百分比的组分:核单体混合物100份(苯乙烯45份、

甲基丙烯酸10份和丙烯酸丁酯45份)、壳层单体混合物110份(甲基丙烯酸甲酯20份、丙烯酸丁酯80份、二甲苯5份和醋酸丁酯5份)、乳化剂1份、引发剂120份;

115.其中,本对比例的制备方法同实施例1一样。

116.对比例7

117.本对比例提供了一种水性单组分中涂底漆,包括以下重量百分比的组分:丙烯酸乳液35份、去离子水9.6份、byk190润湿分散剂3份、byk346润湿剂0.2份、金红石型钛白粉20份、1250目滑石粉15份、高岭土8份、卡博特570低色素炭黑0.3份、气相二氧化硅0.5份、水性硬脂酸锌乳液5份、去离子水与丁二醇的混合液(去离子水与丁二醇的质量比为1:0.01)3份、borchi gel0620聚氨酯增稠剂0.4份;

118.其中,丙烯酸乳液和水性硬脂酸锌乳液的质量比为7:1;

119.其中,丙烯酸乳液包括以下重量百分比的组分:核单体混合物100份(苯乙烯45份、甲基丙烯酸10份和丙烯酸丁酯45份)、壳层单体混合物110份(甲基丙烯酸甲酯20份、丙烯酸丁酯80份、二甲苯5份和醋酸丁酯5份)、乳化剂1份、引发剂120份;

120.其中,本对比例的制备方法同实施例1一样。

121.对比例8

122.本对比例与实施例1的唯一差别在于制备过程的步骤(2)中,采用卧式砂磨机研磨至粒度50-100μm得浆料。

123.效果例

124.将实施例1、实施例6和对比例5中制备得到的丙烯酸乳液进行性能测试,其中状态是通过肉眼观察,固体含量是按照gb/t1725-2007的测试方法进行测试,粘度是按照gb/t12008.8-1992的测试方法进行测试,ph值是按照gb/t8325-1987的测试方法进行测试,密度是按照gb/t6750-2007的测试方法进行测试,储存稳定性是将制备得到的产品放置在恒温烤箱中50℃烘烤7天,测试的性能指标如表1所示,

125.表1:实施例1、实施例6和对比例5制备得到的丙烯酸乳液的性能指标

[0126] 实施例1实施例6对比例5状态乳白色乳白色乳白色固体含量(%wt)40

±

240

±

240

±

2粘度(mpa*s;23℃)10010080ph值8.28.28.2密度(g/ml;23℃)1.01~1.061.01~1.061.08~1.14稳定性稳定稳定轻微分层

[0127]

从表1可以看出,实施例1和实施例6制备得到的丙烯酸乳液固体含量适中,粘度和ph值适中,并且储存稳定性好,而对比例5制备得到的丙烯酸乳液在粘度、密度、储存稳定性上与实施例1和实施例6中的丙烯酸乳液有轻微差别,说明在自制丙烯酸乳液中需要在本发明给出的优选范围内制备,否则会降低丙烯酸乳液的质量,从而会对后续制备得到的中涂底漆的性能带来影响。

[0128]

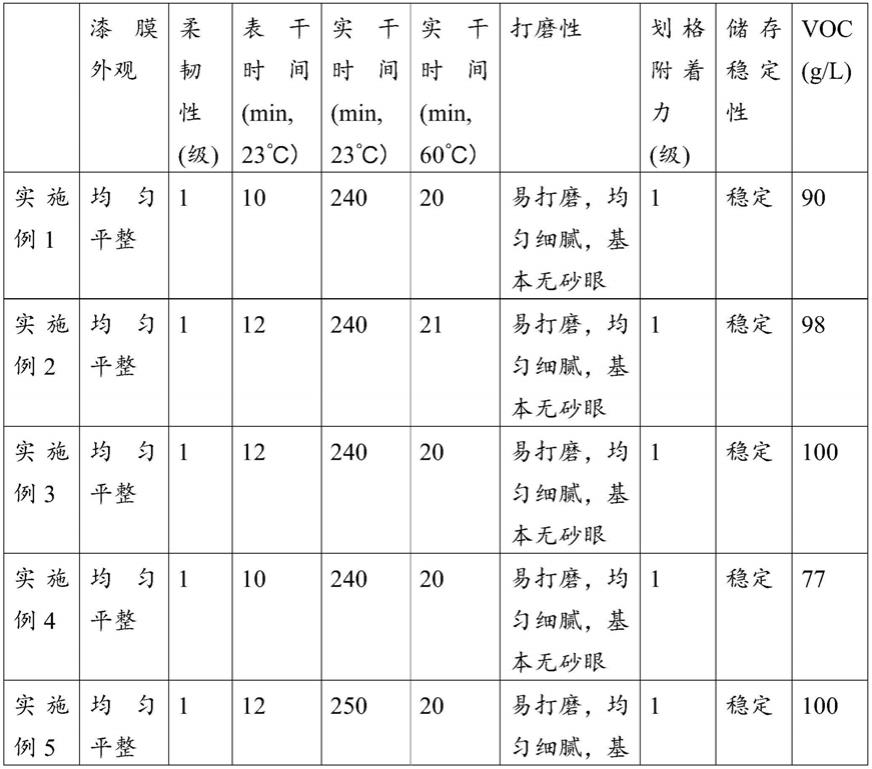

将实施例1-6和对比例1-8制备得到的水性单组分中涂底漆进行性能测试,其中柔韧性是按照gb/t1731-1993的测试方法进行测试,表干时间、实干时间是按照gb/t1728-1986的测试方法进行测试,划格法附着力是按照gb/t9286-1998的测试方法进行测试,挥发

性有机物(voc)是按照gb24409-2020的测试方法进行测试,储存稳定性是将制备得到的产品放置在恒温烤箱中50℃烘烤7天,测试得到的结果如表2所示,

[0129]

表2:实施例1-6和对比例1-6制备得到的水性单组分中涂底漆的性能指标

[0130]

[0131][0132][0133]

从表2中可以看出,实施例1-6制备得到的水性单组分中涂底漆常温快干,表干时间在12min内,60℃下的实干时间在21min内、打磨性良好,都容易打磨且均匀细腻,基本都无砂眼、划格附着力都为1级、储存稳定性好,并且voc含量低,都在108g/l以下,其中实施例

4中的voc能达到77g/l以下,因此,既能够满足汽车快速修补的需求,又能保证修补后的质量,也不会因为过高的voc含量给环境带来危害;

[0134]

从实施例1和对比例1的数据可以看出,当丙烯酸乳液与水性硬脂酸锌乳液的质量比不在本发明给出的范围内时,会降低制备得到的产品的附着力,且会导致产品的稳定性下降,在本发明稳定性探究的条件下,其会出现分层的现象,影响后续使用;从实施例1和对比例2的数据可以看出,当丙烯酸乳液的添加量不在本发明给出的范围内时,丙烯酸乳液添加量偏低时,颜基比不合适,储存稳定变差,会出现分层,且有轻微返粗现象,并且由于丙烯酸添加量较少,因此,制备得到的产品的表干时间和实干时间都相应的增加,不利于快速修补;从实施例1和对比例3的数据可以看出,当水性硬脂酸锌乳液的添加量过高时,一方面会导致产品的划格附着力下降,一方面会影响产品的稳定性导致轻微分层现象的出现,另一方面,水性硬脂酸锌乳液添加量过大,还会使得产品的voc显著增加;从实施例1和对比例4的数据可以看出,当改用普通的丙烯酸乳液,而非自制的具有核壳结构的丙烯酸乳液时;制备得到的产品的表干时间和实干时间显著增加,其中对比例4中的表干时间为实施例1中的表干时间的2倍,同时,采用普通的丙烯酸乳液还会略微降低产品的附着力以及稳定性;从实施例1和对比例5的数据可以看出,当采用本发明具有核壳结构的丙烯酸乳液的制备方法,但采用的核层和壳层的质量比不在本发明给出的范围内时,其中,对比例5制备得到的核壳结构的丙烯酸乳液中核层质量变少,一方面,合成树脂的玻璃化温度降低,不利于干燥,另一方面,核壳层质量差异过大,不利于稳定,导致制备得到的产品的稳定性也下降;从实施例1和对比例6的数据可以看出,当不采用水性硬脂酸锌乳液而是采用硬脂酸锌时,制备过程中以及储存过程中都容易返粗,漆膜粗糙;且与丙烯酸乳液无协同作用,导致表干时间和实干时间显著增加,并且附着力变差;从实施例1和对比例7的数据可以看出,当去离子水与丁二醇的混合物中丁二醇的含量极少时,一方面会使得储存稳定性尤其是冻融稳定性变差,储存过程中容易出现返粗现象,且漆膜干燥后不够均匀细腻,略微粗糙,另一方面也会导致产品的表干时间和实干时间有所增加;从实施例1和对比例8的数据可以看出,当制备过程中得到的浆料的粒度偏大时,制备得到的产品储存稳定性下降,放置过程中易分层出现颗粒物质,且打磨过程中有较多砂眼,导致制备得到的产品形成的漆膜粗糙。

[0135]

最后应当说明的是,以上实施例以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1