一种提高纵向牵引力的雪地轮胎的制作方法

10mm,沟壁角度为5

°‑7°

,沟边平行;外侧直线纵沟为直线型,外侧直线纵沟的深度8.0-9.5mm,宽度为7-10mm;外侧直线纵沟的边缘以等分的刀槽起点做三角切角处理,切角深度为2-3mm。

12.作为优选,中央横沟包括相互连通的第一中央横沟段和第二中央横沟段,上下两个中央横沟在连接时,上方的第一中央横沟段与下方的第二中央横沟段连接;第一中央横沟段的深度为3-4mm,宽度为2-3mm;第二中央横沟段的深度为6-8mm,宽度为3-4.5mm;上下两个中央横沟的夹角为40

°‑

55

°

。

13.作为优选,侧部横沟包括相互连通的第一侧部横沟段和第二侧部横沟段,第一侧部横沟段位于内侧,第二侧部横沟段位于外侧;第一侧部横沟段与竖直方向的夹角为55

°‑

65

°

,深度为5.5-6.5mm,沟宽为4.5-6mm;第二侧部横沟段与水平方向的夹角为3

°‑5°

,深度为8.0-9.5mm,沟宽为5.5-7mm;侧部副沟深度2.0-2.5mm,沟宽2mm。

14.作为优选,肩部横沟与水平方向的夹角为4

°‑6°

,沟宽7-10mm;肩部横沟与外侧直线纵沟连接的那端深度为6-7.5mm,其余部分深度为8.0-9.5mm。

15.作为优选,刀槽为锯齿状;中央花纹块中的刀槽为第一刀槽,第一刀槽与水平方向的夹角为15-25

°

,沟宽0.6-1mm,深度为3-7mm;第一侧部花纹块内的刀槽为第二刀槽,第二刀槽与水平方向的夹角为15-25

°

,沟宽0.6-1mm,深度为3-7mm;第二侧部花纹块内的刀槽为第三刀槽,第三刀槽与外侧直线纵沟的夹角为55

°‑

65

°

,沟宽0.6-1mm,深度为3-7mm;肩部花纹块内的刀槽为第四刀槽,第四刀槽与水平方向的夹角为2

°‑5°

,沟宽0.6-1mm,深度为3-7mm。

16.作为优选,扇形凸台中心位置的法向高度为1-2mm;扇形凸台的底边为内侧倾斜纵沟沟底的倒角边;扇形凸台的顶边为底边沿法向向内偏移1-2mm,顶边的两端通过以下方法确定:以顶边的中点为圆心,做半径为0.6-1.2mm的圆,该圆与顶边的交点即为顶边的端点;扇形凸台的两个侧边通过以下方法确定:以顶边的两个端点向底边做垂线,以该垂线向外侧做角度为40

°‑

45

°

的边线。

17.作为优选,位于同一外侧直线纵沟中的排雪桩左右交错排列,排雪桩为长条阶梯型;排雪桩与外侧直线纵沟的夹角为45

°‑

55

°

;排雪桩的长度为外侧直线纵沟沟宽的65%-75%;排雪桩与外侧直线纵沟的侧壁相连接的那端高度为2-3mm,另一端高度为0;排雪桩与外侧直线纵沟的侧壁相连接的那端宽度为2.5-3.5mm,另一端宽度为1.5-2mm;排雪桩顶面的阶梯通过以下方法确定:排雪桩顶面通过a-b弧线平均分成8等分,除起点和终点外,偶数点做垂直于外侧直线纵沟延伸方向的直线,奇数点做沿外侧直线纵沟深度方向的直线,依次连接上述两类直线的交点。

18.作为优选,外侧直线纵沟中的排雪桩的数量为12-18个且等距分布。

19.综上所述,本发明的优点是由于上述花纹块以胎面周向中轴线在胎面左右两侧对称交错布置,故胎面左右两侧的花纹块均对称交错设置,在胎面花纹块设计中不完全对称优化后错落排列,使轮胎在运转过程中不会产生共振,轮胎滚动噪音会大幅度降低;上述各个沟槽设计成具有不同倾斜角度以及交错设置,使得形成的花纹块呈多样化,轮胎滚动接地时各个沟槽和花纹块产生的空气噪音均不一致,杜绝共振现象,降低噪音,另外各个沟槽的边界和不同位置、形状的花纹块会产生不同的应力,对冰雪地行驶时提供多样化的抓地力,使得轮胎更容易抓地,增加牵引力。

附图说明

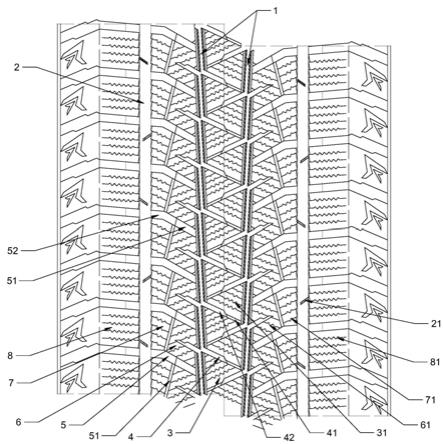

20.图1为雪地轮胎胎面展开为平面的结构示意图。

21.图2为内侧倾斜纵沟的剖视图。

22.图3为绘制扇形凸台所需的辅助线的结构示意图。

23.图4为扇形凸台受力图。

24.图5为排雪桩的结构示意图。

25.图6为绘制排雪桩顶面阶梯所需的辅助线的结构示意图。

具体实施方式

26.如图1所示,一种提高纵向牵引力的雪地轮胎,该轮胎的胎面花纹结构包括沿轮胎周向延伸的两条内侧倾斜纵沟1以及位于两条内侧倾斜纵沟1外侧的两条外侧直线纵沟2。内侧倾斜纵沟1由多个倾斜方向一致的沟槽段连接形成,左右两条内侧倾斜纵沟1的倾斜方向相反。

27.两条内侧倾斜纵沟1之间设置有多个沿纵向排列中央花纹块3,中央花纹块3为三角形,上下相邻的两个中央花纹块3构成四边形,且这两个中央花纹块3的内侧形成沿横向延伸的中央横沟4,中央横沟4倾斜设置且两端分别与左右两条内侧倾斜纵沟1连通。上下两条中央横沟4的倾斜方向相反,形成v形。

28.同一侧的内侧倾斜纵沟1和外侧直线纵沟2之间设置有多个沿纵向排列的侧部花纹块组,左右两侧的侧部花纹块组在纵向上相互错开。上下相邻的两个侧部花纹块组之间形成沿横向延伸的侧部横沟5,侧部横沟5倾斜设置且内端和外端分别与内侧倾斜纵沟1和外侧直线纵沟2连通,侧部横沟5的宽度由内向外逐渐增大。侧部花纹块组内部设置有一条纵向延伸的侧部副沟51,侧部副沟51的上下两端分别连通上下两条侧部横沟5,侧部副沟51与其上方的侧部横沟5形成t形。侧部副沟51将侧部花纹块组分为位于内侧的第一侧部花纹块6和位于外侧的第二侧部花纹块7。

29.外侧直线纵沟2的外侧设置有多个沿纵向延伸的肩部花纹块8,上下两个相邻的肩部花纹块8之间形成肩部横沟9,肩部横沟9的内端与外侧直线纵沟2连通且与侧部横沟5的外端对齐。

30.由于上述花纹块以胎面周向中轴线在胎面左右两侧对称交错布置,故胎面左右两侧的花纹块均对称交错设置,在胎面花纹块设计中不完全对称优化后错落排列,使轮胎在运转过程中不会产生共振,轮胎滚动噪音会大幅度降低;上述各个沟槽设计成具有不同倾斜角度以及交错设置,使得形成的花纹块呈多样化,轮胎滚动接地时各个沟槽和花纹块产生的空气噪音均不一致,杜绝共振现象,降低噪音,另外各个沟槽的边界和不同位置、形状的花纹块会产生不同的应力,对冰雪地行驶时提供多样化的抓地力,使得轮胎更容易抓地,增加牵引力。

31.内侧倾斜纵沟1为锯齿状,并且通过不同角度和位置的中央横沟4、侧部横沟5、肩部横沟9,使得被各个沟槽限定出的各个花纹块边界也会有不同的形状、角度、位置,在轮胎滚动接地时,各边界对冰雪路面的切割作用力也是多方向的且多样的,这样使得冰雪路面更容易被破坏成细小的碎粒,从而更利于轮胎排水排雪,提高轮胎冰雪地的通过性和牵引力。

32.由于中央花纹块3交错布置,使得相互连接的中央横沟4为折线形,在轮胎滚动时,不规则的沟槽边界使得切割应力多变,切割冰雪能力大大提高,同时使得进入横向槽内的冰雪可以靠滚动时的速度加惯性就很容易被排出横向槽之外,而采用普通的直线横向槽则会使横向槽内的冰雪不能靠惯性和速度排出,时间一长,横向槽内积累的冰雪增多,使得横向槽不具有其原有的排水排雪性能,故本发明的横向槽可更容易切割冰雪,沟槽中的冰、雪也更容易的排出,提高轮胎冰雪地的通过性同时也提升轮胎冰雪地抓地力,使其有更好的牵引力表现。

33.中央花纹块3、侧部花纹块组和肩部花纹块8内设置有多个刀槽。刀槽为锯齿状。中央花纹块3中的刀槽为第一刀槽31,第一刀槽31与水平方向的夹角为15-25

°

,沟宽0.6-1mm,深度为3-7mm。第一侧部花纹块6内的刀槽为第二刀槽61,第二刀槽61与水平方向的夹角为15-25

°

,沟宽0.6-1mm,深度为3-7mm。第二侧部花纹块7内的刀槽为第三刀槽71,第三刀槽71与外侧直线纵沟2的夹角为55

°‑

65

°

,沟宽0.6-1mm,深度为3-7mm。肩部花纹块8内的刀槽为第四刀槽81,第四刀槽81与水平方向的夹角为2

°‑5°

,沟宽0.6-1mm,深度为3-7mm。

34.第三刀槽71和第四刀槽81的放置位置基本与第二侧部花纹块7和肩部花纹块8在轮胎横向边界保持平行,即与轮胎周向(也就是轮胎滚动方向)成2

°‑5°

,在轮胎滚动时,这种2

°‑5°

的肩部横沟9分割出肩部花纹块8,使得周向上应力达到最大,从而提高第二侧部花纹块7和肩部花纹块8切割冰雪路面的作用,故相对密集数量的第三刀槽71和第四刀槽81可大大增强第二侧部花纹块7和肩部花纹块8对冰雪路面的切割作用,由于第一刀槽31和第二刀槽61与中央花纹块3和第一侧部花纹块6的倾斜角度均为15-25

°

角度一致,使得其能够垂直于与之连通的内侧倾斜纵沟1,冰雪排出效果好,能够有效提高轮胎抓地能力;第三刀槽71和第四刀槽81与第二侧部花纹块7和肩部花纹块8的倾斜角度一致,在轮胎转向时,在转向时在周向上应力最大,可以提供最大的转向抓地力,更利于轮胎转向,提升整体牵引力。

35.内侧倾斜纵沟1的深度为8.0-9.5mm,宽度为7-10mm,沟壁角度为5

°‑7°

,沟边平行。外侧直线纵沟2为直线型,外侧直线纵沟2的深度8.0-9.5mm,宽度为7-10mm,外侧直线纵沟2的边缘以等分的刀槽起点做三角切角处理,切角深度为2-3mm。所述沟壁角度设计为5

°‑7°

,既能够保证纵沟最大面积的吃雪,又能够保证沟内积雪在运动时候的离心力受力最大,轮胎沟壁的阻力最小,在轮胎与地面的作用力下,倒梯形的排水纵沟形成排雪脱模角,使积雪和雪水更容易排出,增加了轮胎和地面的接触面积,最大程度的排除积雪,从而提升轮胎的纵向牵引力。

36.如图2到图4所示,内侧倾斜纵沟1的沟底部倒角处左右两侧各设置有扇形凸台11,扇形凸台11中心位置的法向高度为1-2mm。扇形凸台11的底边为内侧倾斜纵沟1沟底的倒角边。扇形凸台11的顶边为底边沿法向向内偏移1-2mm,顶边的两端通过以下方法确定:以顶边的中点为圆心,做半径为0.6-1.2mm的圆,该圆与顶边的交点即为顶边的端点。扇形凸台11的两个侧边通过以下方法确定:以顶边的两个端点向底边做垂线,以该垂线向外侧做角度为40

°‑

45

°

的边线。

37.内侧倾斜纵沟1的沟底设计扇形凸台11,使内侧倾斜纵沟1吃雪之后,沟底扇形凸台11受力反作用于沟内雪柱,加上轮胎转动的情况形下使沟内雪柱受到离心力,从而使雪或雪水从沟内排出。形成的扇形上表面为钝角区域,在雪或雪水的作用力下,扇形凸台11形成反作用力,加上橡胶的弹性形变受到反作用力于沟内的雪柱及雪水,其合力为垂直于凸

台向上,雪柱受力向上为fx,即可以增加排除雪柱或雪水的合力,同时加上轮胎滚动时候的正地面纵向牵引力及离心力迫使雪柱或雪水排出轮胎,增加轮胎的抓地力及纵向牵引力。

38.如图1、5和6所示,外侧直线纵沟2的底部设置有多个排雪桩21。外侧直线纵沟2中的排雪桩21的数量为12-18个且等距分布(按照轮胎周长进行选取)。位于同一外侧直线纵沟2中的排雪桩21左右交错排列,排雪桩21为长条阶梯型。排雪桩21与外侧直线纵沟2的夹角为45

°‑

55

°

。排雪桩21的长度为外侧直线纵沟2沟宽的65%-75%。排雪桩21与外侧直线纵沟2的侧壁相连接的那端高度为2-3mm,另一端高度为0。排雪桩21与外侧直线纵沟2的侧壁相连接的那端宽度为2.5-3.5mm,另一端宽度为1.5-2mm。排雪桩21顶面的阶梯通过以下方法确定:排雪桩21顶面通过a-b弧线平均分成8等分,除起点和终点外,偶数点做垂直于外侧直线纵沟2延伸方向的直线,奇数点做沿外侧直线纵沟2深度方向的直线,依次连接上述两类直线的交点。

39.沟底排雪桩21与第二外侧倾斜纵沟成45-55

°

角,能够在行驶中有效的帮助轮胎排出其外侧直线纵沟2内多余的积雪,减小积雪在轮胎行驶中所产生的负面影响,增加轮胎在行驶中的抓地力,从而提高轮胎纵向牵引力。

40.沟底排雪桩21与外侧直线纵沟2成左右交错排列,能够在行驶中有效的帮助轮胎均匀排出其外侧直线纵沟2内多余的积雪,使得外侧直线纵沟2内积雪均衡排出,保持轮胎的平衡行驶,从而提高轮胎纵向牵引力。

41.排雪桩21顶面的弧度阶梯角能够使得轮胎在行驶中刺破较硬的雪块使雪块变的酥松,从而使得较硬较滑的雪块更容易的排出外侧直线纵沟2,提高轮胎纵向牵引力。

42.如下表1所示,没有排雪桩和排雪凸台设计的雪地胎(a方案)跟设计有排雪桩和排雪凸台的雪地胎(b方案)实验数据对比显示,有排雪桩和排雪凸台的雪地胎(b方案)其冰地及雪地牵引实验在从0-30km/h加速时用时少,单位距离内牵引效果好。有排雪桩和排雪凸台的雪地胎(b方案)其冰地及雪地制动距离较小,单位距离内刹车效果好。综上所述,有排雪桩和排雪凸台的雪地胎(b方案)其轮胎纵向牵引力得到提高,制动效果也要优异于原始方案a方案。

43.表1:

[0044][0045]

优选的,中央横沟4包括相互连通的第一中央横沟段41和第二中央横沟段42,上下两个中央横沟4在连接时,上方的第一中央横沟段41与下方的第二中央横沟段42连接。第一中央横沟段41的深度为3-4mm,宽度为2-3mm。第二中央横沟段42的深度为6-8mm,宽度为3-4.5mm。上下两个中央横沟4的夹角为40

°‑

55

°

。

[0046]

侧部横沟5包括相互连通的第一侧部横沟段51和第二侧部横沟段52,第一侧部横沟段51位于内侧,第二侧部横沟段52位于外侧。第一侧部横沟段51与竖直方向的夹角为55

°‑

65

°

,深度为5.5-6.5mm,沟宽为4.5-6mm。第二侧部横沟段52与水平方向的夹角为3

°‑5°

,深度为8.0-9.5mm,沟宽为5.5-7mm。侧部副沟51深度2.0-2.5mm,沟宽2mm。

[0047]

肩部横沟9与水平方向的夹角为4

°‑6°

,沟宽7-10mm。肩部横沟9与外侧直线纵沟2连接的那端深度为6-7.5mm,其余部分深度为8.0-9.5mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1