便于检修的硅锰矿石上料装置的制作方法

[0001]

本实用新型属于冶金化工技术领域,具体涉及一种便于检修的硅锰矿石上料装置。

背景技术:

[0002]

冶炼硅锰铸铁的原料包括不同品质的锰矿石、硅石以及焦炭等,这些原料在送入矿热炉中进行冶炼前,需要单独存储、计量并进行预混合。目前,多采用底端具有下料口的储槽进行原料的存储,下料口的下端设置导料和计量用的斜槽,对若干种原料进行计量并在斜槽上进行预混合或将原料输送至混料槽中进行预混合。

[0003]

利用上述的原料储槽进行矿石原料的储存及上料时,经过长时间使用,储槽的下料口处及斜槽的底板处容易被磨损变薄,影响正常使用,检修时,需要整体更换或将下料口及斜槽的底板进行切割替换,整体更换浪费材料,成本高,将下料口及斜槽底板切割替换不仅检维修难度较大,且切割及焊接过程属于用火作业,存在较大的安全风险。

技术实现要素:

[0004]

有鉴于此,本实用新型提供一种便于检修的硅锰矿石上料装置,以解决现有技术中存在的硅锰矿石原料储槽检维修成本高、难度大,存在较高安全风险的技术问题。

[0005]

本实用新型解决其技术问题所采用的技术方案是:

[0006]

一种便于检修的硅锰矿石上料装置,包括:

[0007]

原料料斗,所述原料料斗的下端设置有下料管,所述下料管可拆卸连接于所述原料料斗;

[0008]

导料槽,所述导料槽倾斜设置于所述下料管的出料口下方,所述导料槽包括导料底板及相对设置于所述导料底板两侧,且可拆卸连接于所述导料底板上的两块挡料侧板,两块所述挡料侧板与所述导料底板围绕形成上端开口的导料槽;以及

[0009]

原料输送带,所述原料输送带设置于所述导料槽远离所述下料管的一端,用于接收顺着所述导料槽滑落的矿石原料,并输出。

[0010]

优选地,所述下料管通过一连接法兰安装于所述原料料斗的下端。

[0011]

优选地,所述挡料侧板的下边向外侧弯折,形成底板连接部,所述导料底板通过若干连接螺栓与所述底板连接部固定安装。

[0012]

优选地,所述导料底板的上端面设置有防磨损凸起。

[0013]

优选地,所述导料底板的下端面设置有防弯折加强筋。

[0014]

优选地,所述导料槽通过相对设置若干连接挂件悬挂于所述原料料斗下方。

[0015]

优选地,所述连接挂件上设置有防冲击缓冲簧。

[0016]

优选地,至少一个所述连接挂件上设置有用于检测矿石原料重量的拉力传感器。

[0017]

优选地,所述导料槽的底部设置有下料振动电机。

[0018]

由上述技术方案可知,本实用新型提供了一种便于检修的硅锰矿石上料装置,其

有益效果是:通过在所述原料料斗的底端设置可拆卸的下料管,以及在所述导料槽的底部设置可拆卸的导料底板,所述便于检修的硅锰矿石上料装置经过长时间运行后,所述下料管及所述导料底板处被磨损变薄,影响正常使用,需要进行检维修时,仅仅需要将所述下料管及所述导料底板拆除并更换即可,简单方便,无需整体更换,节约材料,降低成本,无需进行切割或焊接,检维修难度低,安全风险低。

附图说明

[0019]

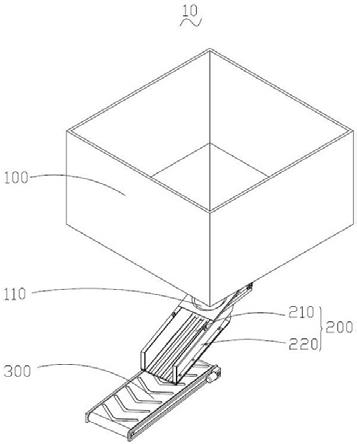

图1是便于检修的硅锰矿石上料装置的结构示意图。

[0020]

图2是便于检修的硅锰矿石上料装置的主视图。

[0021]

图3是导料槽的结构示意图。

[0022]

图中:便于检修的硅锰矿石上料装置10、原料料斗100、下料管110、连接法兰111、导料槽200、导料底板210、防磨损凸起211、防弯折加强筋212、挡料侧板220、底板连接部221、连接螺栓230、下料振动电机240、原料输送带 300、连接挂件400、防冲击缓冲簧410。

具体实施方式

[0023]

以下结合本实用新型的附图,对本实用新型的技术方案以及技术效果做进一步的详细阐述。

[0024]

请参看图1至图3,一具体实施方式中,一种便于检修的硅锰矿石上料装置 10,用于存储硅锰冶炼过程中所需要的锰矿石、硅石及焦炭等原料,并完成计量及上料。该便于检修的硅锰矿石上料装置10包括:原料料斗100、导料槽200 以及原料输送带300。所述原料料斗100的下端设置有下料管110,所述下料管 110可拆卸连接于所述原料料斗100。

[0025]

所述导料槽200倾斜设置于所述下料管110的出料口下方,所述导料槽200 包括导料底板210及相对设置于所述导料底板210两侧,且可拆卸连接于所述导料底板210上的两块挡料侧板220,两块所述挡料侧板220与所述导料底板 210围绕形成上端开口的导料槽200。所述原料输送带300设置于所述导料槽200 远离所述下料管110的一端,用于接收顺着所述导料槽200滑落的矿石原料,并输出。

[0026]

硅锰冶炼过程中所需要的锰矿石、硅石及焦炭等原料存储于所述原料料斗 100中,需要上料时,原料由所述下料管110滑落至所述导料槽200上,并顺着所述导料槽200滑落至所述原料输送带300上,经由所述原料输送带300输送至预混合装置进行预混合并完成上料。

[0027]

所述便于检修的硅锰矿石上料装置10经过长时间运行后,所述下料管110 及所述导料底板210处被磨损变薄,影响正常使用,需要进行检维修。此时,仅仅需要将所述下料管110及所述导料底板210拆除并更换即可,简单方便,无需整体更换,节约材料,降低成本,无需进行切割或焊接,检维修难度低,安全风险低。

[0028]

一实施例中,所述下料管110通过一连接法兰111安装于所述原料料斗100 的下端。检修时,仅仅需要拆开所述连接法兰111,将已经被磨损的下料管110 拆除,并更换相同规格的未被磨损的所述下料管110即可,简单方便,操作便捷。

[0029]

又一实施例中,所述挡料侧板220的下边向外侧弯折,形成底板连接部221,所述导料底板210通过若干连接螺栓230与所述底板连接部221固定安装。一方面,检修时,仅仅需

要拆开所述连接螺栓230,将已经被磨损的导料底板210 拆除,并更换相同规格的未被磨损的所述导料底板210即可,简单方便,操作便捷。另一方面,所述挡料侧板220与所述导料底板210的连接处设置于所述导料槽200的外侧,避免连接处直接与矿石原料接触,方便将所述导料底板210 拆除。

[0030]

进一步地,所述导料底板210的上端面设置有防磨损凸起211,例如,所述防磨损凸起211为平行于矿石原料滑落方向的若干条状凸起,一方面,所述防磨损凸起211有利于减缓矿石原料在滑落的过程中对所述导料底板210的磨损,延长设备的使用寿命,另一方面,所述防磨损凸起211能够有效的防止长期运行过程中,所述导料底板210在矿石原料的重力作用下凹陷变形。

[0031]

进一步地,所述导料底板210的下端面设置有防弯折加强筋212,以进一步防止长期运行过程中,所述导料底板210在矿石原料的重力作用下凹陷变形。

[0032]

一实施例中,所述导料槽200通过相对设置若干连接挂件400悬挂于所述原料料斗100下方。进一步地,所述连接挂件400上设置有防冲击缓冲簧410,以减缓矿石原料由所述下料管110滑落至所述导料槽200上的冲击力,进而减缓所述导料底板210的磨损。

[0033]

进一步地,至少一个所述连接挂件400上设置有用于检测矿石原料重量的拉力传感器,以通过所述拉力传感器检测并监测由所述原料料斗100滑落至所述导料槽200上的矿石原料的重量。

[0034]

又一实施例中,所述导料槽200的底部设置有下料振动电机240,通过所述下料振动电机240,加速所述导料槽200中矿石原料的下料速率,防止矿石原料在所述导料槽200上停留,造成下料不流畅。

[0035]

以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1