一种储料定量供料设备的制作方法

[0001]

本实用新型涉及机械加工设备,特别涉及一种用于工件进行定量供料的储料定量供料设备。

背景技术:

[0002]

众所周知,现有的工件如螺丝、螺栓、轴承、小五金等小工件在加工时的干燥、脱水、成型、后处理等处理时,或者直接与其它工件进行一同配合组装时,要不就是工人将工件一个一个进行下料,要不就是工人一次将若干工件放入预处理设备或组装设备的下料斗内,因下料斗的容量一定,下料时又不能造成堵料,使下料斗内的物料有限,需进行多次反复加料,上述两种方式均会造成工作效率低,也增加工人的工作量。

[0003]

有鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

[0004]

本实用新型的目的在于提供一种能对待处理工件进行储料,并定时定量地将待处理工件输送给预处理设备,工作效率高,工人工作量少的储料定量供料设备。

[0005]

为了达到上述目的,本实用新型采用这样的技术方案:

[0006]

一种储料定量供料设备,包括顶架和将顶架撑离地面的支撑脚,上述顶架具有中空空间,上述顶架的下方设有其下端与地面接触、上端延伸至中空空间处的梯子,上述中空空间内固设有存料框,上述顶架上开设有与存料框相通并通至顶架底面外的下料口,上述顶架的底面固设有导料斗,上述下料口落至导料斗的范围内,上述导料斗内横放有用于封堵导料斗并能水平平移的封板,上述封板的一侧伸出上述导料斗外,以封板处于导料斗外的一侧为伸出侧,上述顶架上安装有处于封板伸出侧外的气缸,上述气缸的活塞杆自由端端部朝向上述封板的伸出侧,且上述气缸的活塞杆的自由端上安装联动带动封板水平平移的联动推力补偿机构,上述联动推力补偿机构与顶架和封板的伸出侧连接。

[0007]

上述顶架具有底板和处于底板上的闭环形围栏组成,上述底板的四角处锁固有上述支撑脚,上述底板的左侧开设有方形口,上述梯子的上端端部靠在上述方形口的右内孔壁上与底板固定在一起,上述存料框设置在方形口的右侧。

[0008]

上述存料框为其顶面和底面均呈开口的方形框体,上述底板位于方形框体的右侧处开设有方形通孔,上述方形通孔为所述的下料口,上述方形框体内设有向下倾斜的导料斜板,上棕导料斜板由左侧板、前侧板和后侧板组成,上述导料斜板的上端端沿与上述方形框体上部内侧壁相靠紧并与方形框体焊固连接,上述导料斜板的下端端沿与上述方形通孔的孔沿相靠紧并与底板焊固连接。

[0009]

上述底板的底面位于下料口处固设有由上而下渐缩的梯形管和处于梯形管下方的直柱管,上述下料口的口径与梯形管的上端端口相适配,上述梯形管与直柱管构成所述的导料斗,上述直柱管上安装在上述封板。

[0010]

上述直柱管的左外侧壁和右外侧壁上分别焊固有沿直柱管前后方向延伸的导向

条,上述导向条的前端悬空处于直柱管前方,两导向条相对的对立面凹设有沿前后方向延伸并前后贯通供封板的侧沿插入于内的插入贯通槽,上述直柱管的左侧壁和右侧壁上分别开设有与插入贯通槽相通的侧条形口,上述直柱管的前侧壁上开设有其两端端部对应于与两侧条形口相通的前条形口。

[0011]

上述底板的底面前侧焊固有向下延伸的安装立柱,上述气缸沿前后方向横卧处于安装立柱后方,上述气缸的缸体固定在安装立柱上,上述气缸的活塞杆自由端端部朝后设置,上述联动推力补偿机构具有杆端关节轴承和立杆,上述立杆竖立设置,上述立杆的上端端部以能前后摆动的方式铰接在上述底板上,上述立杆的下端穿过上述封板,上述杆端关节轴承沿前后方向横放设置,且上述杆端关节轴承的杆端与上述气缸的活塞杆自由端端部固定连接,上述立杆的下端端部安装于杆部关节轴承的内圈内。

[0012]

上述底板的底面焊固有安装块,上述安装块由顶板和左右相对间隔设置的侧立板,上述顶板与上述底板相贴焊固在一起,上述立柱的上端端部处于两侧立板之间,上述立柱的上端端部固定沿左右方向延伸的安装横杆,上述安装横杆的两端端部对应转动安装于两侧立板内。

[0013]

上述封板上开设有供立杆穿过的穿过孔,上述立柱上设有穿过立柱并沿左右方向延伸的处于封板上方的加固杆,上述加固杆的两端外螺固有压在封板顶面上的螺母,上述螺母与上述封板焊固在一起。

[0014]

上述封板上开设有供立杆穿过的穿过孔,上述立柱外螺装有上螺母和下螺母,上述上螺母叠压在封板顶面上并与封板焊固在一起,上述下螺母与封板的底面相贴并与封板焊固在一起。

[0015]

采用上述技术方案后,本实用新型的一种储料定量供料设备,应用时将对于工件加工用的预处理设备或组装设备放置于顶架下方,且预处理设备或组装设备的下料斗与本新型的导料斗下端上下正对位,封板密封导料斗;工作时,工人将一大筐的工件经梯子爬至顶架上将工件倒入存料框内,此时存料框可设置成非常大,之后,启动气缸,气缸经联动推力补偿机构带动封板的伸出侧向外平移,导料斗导通,此时存料框内的工件会经导料斗下落至预处理设备或组装设备的下料斗内,当下料斗内的工件达到一定量时,气缸启动,气缸带动封板的伸出侧向内平移,导料斗再次截止,工件无法下料,待预处理设备或组装设备的下料斗快无工件时,气缸再次工件,存料框内的工件得以再次输出加入,如此反复,使预处理设备或组装设备的下料斗得进行定时定量的供料,无需工人频繁加料,工作效率高,工人工作量少;同时,整个供料设备不会占据地面空间,能与各设备配合使用,使用灵活、方便,同时,通过联动推力补偿机构可增强气缸的拉力使封板得以顺畅平稳的平移。

附图说明

[0016]

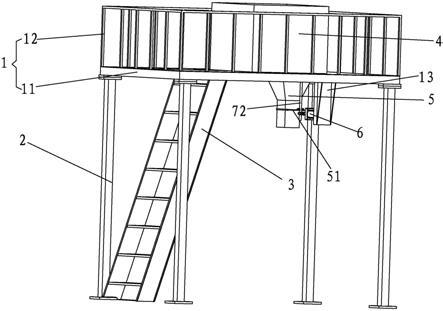

图1为本实用新型的结构示意图;

[0017]

图2为本实用新型的另一结构示意图;

[0018]

图3为本实用新型的局部结构示意图。

具体实施方式

[0019]

为了进一步解释本实用新型的技术方案,下面结合附图进行详细阐述。

[0020]

本实用新型的一种储料定量供料设备,如图1-3所示,包括顶架1和将顶架1撑离地面的支撑脚2,顶架1具有中空空间,顶架1的下方设有其下端与地面接触、上端延伸至中空空间处的梯子3,中空空间内固设有存料框4,顶架1上开设有与存料框相通并通至顶架底面外的下料口100,顶架1的底面固设有导料斗5,下料口100落至导料斗2的范围内。

[0021]

优选的是:所述顶架1具有底板11和处于底板上的闭环形围栏12组成,底板11和闭环形围栏12均呈沿左右方向延伸的长方形结构,底板11的四角处锁固有所述的支撑脚2,底板11的左侧开设有方形口200,梯子3为现有的梯子,梯子3的上端端部靠在方形口200的右内孔壁上与底板11焊固在一起,存料框4设置在方形口200的右侧。

[0022]

存料框4为其顶面和底面均呈开口的方形框体,下料口100落入此存料框2的范围内,导料斗5内横放有用于封堵导料斗5并能水平移出导料斗外的封板51,封板51的一侧伸出导料斗5外,以封板处于导料斗外的一侧为伸出侧,顶架1上安装有处于封板伸出侧外的气缸6,气缸6的活塞杆自由端端部朝向上述封板的伸出侧,且上述气缸的活塞杆的自由端上安装联动带动封板水平平移的联动推力补偿机构,联动推力补偿机构与顶架和封板的伸出侧连接。

[0023]

优佳的是:导料斗5具有由上而下渐缩的梯形管和处于梯形管下方的直柱管,梯形管的上端端部面底板11的底面相贴配合并焊固在一起,下料口100的口径与梯形管的上端端口相适配,下料口100的口径与梯形管的上端端口尺寸相同,直柱管上安装在此封板51,直柱管的左侧壁和右侧壁上分别开设有与插入贯通槽相通的侧条形口,直柱管的前侧壁上开设有其两端端部对应于与两侧条形口相通的前条形口,经两侧条形口和前条形口使封板51能在直柱管上作前后平移,且封板51的前侧经前条形口伸出直柱管外。优佳的,直柱管的左外侧壁和右外侧壁上分别焊固有沿直柱管前后方向延伸的导向条52,导向条52的前端悬空处于直柱管前方,两导向条52相对的对立面凹设有沿前后方向延伸并前后贯通供封板的侧沿插入于内的插入贯通槽521,利用两侧条形口和两插入贯通槽521使封板51能在直柱管和导向条52上作前后平移,对封板的平移起到导向作用。

[0024]

所述底板11的底面前侧焊固有向下延伸的安装立柱13,气缸6沿前后方向横卧处于安装立柱13后方,气缸6的缸体固定在安装立柱13上,气缸6的活塞杆自由端端部朝后设置,联动推力补偿机构具有杆端关节轴承71和立杆72,立杆72竖立设置,立杆72的上端端部以能前后摆动的方式铰接在底板11上,具体的是,底板11的底面焊固有安装块14,安装块14由顶板和左右相对间隔设置的侧立板,顶板与底板11相贴焊固在一起,立柱72的上端端部处于两侧立板之间,立柱72的上端端部固定沿左右方向延伸的安装横杆721,安装横杆721的左右两端端部对应转动伸入安装于两侧立板内,利用此安装横杆721与侧立板的转动配合使立柱72能呈前后小幅度的摆动;所述立杆72的下端紧配合穿过封板51,杆端关节轴承71沿前后方向横放设置,杆端关节轴承71具有内圈和杆端,杆端关节轴承71的杆端与气缸6的活塞杆自由端端部固定连接,立杆72的下端端部安装于杆部关节轴承71的内圈内。应用时,气缸6的向后伸出使立杆向后摆动,立杆的摆动而立杆的下端与杆端关节轴承71的内圈连接,使立杆只能带动封板作向后稳定平移,不会发生偏摆,同时,利用立柱与底板的固定可增强气缸对封板的推动力,使封板得以平移,因气缸采用的是小型气缸,而封板是一尺寸较大的钢板,因此单靠气缸很难推动封板,需借助本新型设计的联动推力补偿机构才能平稳移动。

[0025]

本实用新型的一种储料定量供料设备,应用时将对于工件加工用的预处理设备或组装设备放置于顶架下方,且预处理设备或组装设备的下料斗与本新型的导料斗下端上下正对位,封板密封导料斗;工作时,工人将一大筐的工件经梯子3爬至顶架1上将工件倒入存料框4内,此时存料框4可设置成非常大,之后,启动气缸6,气缸6收缩带动封板51向前平移,导料斗5导通,此时存料框4内的工件会经导料斗5下落至预处理设备或组装设备的下料斗内,当下料斗内的工件达到一定量时,气缸6启动,气缸带动封板51的伸出侧向后平移,导料斗5再次截止,工件无法下料,待预处理设备或组装设备的下料斗快无工件时,气缸再次工件,存料框内的工件得以再次输出加入,如此反复,使预处理设备或组装设备的下料斗得进行定时定量的供料,无需工人频繁加料,工作效率高,工人工作量少;同时,整个供料设备不会占据地面空间,能与各设备配合使用,使用灵活、方便,同时,通过联动推力补偿机构可增强气缸的拉力使封板得以顺畅平稳的平移。

[0026]

本新型的设备,为了实现进一步自动化操作,需在预处理设备或组装设备的下料斗上端处安装一感应开关,感应开关的输出端与控制器连接,控制器的控制端与气缸6的电磁阀电控连接,此种电控原理是公知的,当下料斗内的工件存至感应开关处时,感应开头受触发经控制器使气缸进行伸出工作。

[0027]

本新型中,底板11位于方形框体的右侧处开设有方形通孔,此方形通孔为所述的下料口,方形框体内设有向下倾斜的导料斜板15,导料斜板15由前侧板、左侧板和后侧板一体构成,导料斜板的上端端沿与方形框体的上部前内侧壁、左内侧壁和后内侧板相应密靠在一起,并与方形框体焊固连接,导料斜板15的下端端沿与方形通孔的孔沿相靠紧并与底板焊固连接;通过导料斜板和下料口的设置方式使工人将工件从方形框体的左侧直接倒入后经导料斜板15的导向全部从方形框体的右侧下料,实现大口进料小口出料的方式,使工人得以快速倒料,省略工作时间,并避免大口出料使下料斗因下料速度过快造成溢料的问题。

[0028]

本新型中,所述封板51上开设有供立杆72穿过的穿过孔,立柱72上设有穿过立柱并沿左右方向延伸的处于封板上方的加固杆722,加固杆722的两端外螺固有压在封板51顶面上的螺母723,螺母与封板焊固在一起;利用此螺母与加固杆的配合使封板51在工作端的强度较佳不易裂开。另,也可在立柱外螺装有上螺母和下螺母,上螺母叠压在封板顶面上并与封板焊固在一起,下螺母与封板的底面相贴并与封板焊固在一起;上螺母与下螺母的配合方式也可起到加强强度的效果。

[0029]

本实用新型的产品形式并非限于本案图示和实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1