基板制程输送系统的制作方法

1.本实用新型系有关一种输送装置,尤其是一种基板制程输送系统。

背景技术:

2.现今社会,电子产品无所不在,其需求量自系有增无减,进而刺激电子制造业的发展,以致业者彼此间的竞争,亦趋炽烈,为提高竞争力,优化生产制造的效率,即成为企业经营的重要事项。而电子产品所需使用的基板,其输送效率如何,则与生产制造效率的提升,休戚相关。请参阅图1a与图1b,其为习知基板输送装置,如图1a所示,机台b上,基板sh由输入位置p0,往第一位置p1传输,并经放置在载台a上,制程装置p继的对基板sh进行制程作业。于该制程作业完成后,载台a连同基板sh即移动到第二位置p2,此时如图1b所示,第二位置p2上的基板sh被输送至输出位置p3,接着,载台a则会移回第一位置p1,继续承载下一基板。因载台a须于第一位置p1与第二位置p2间往返,其会耗费一段作业时间,未能连续作业,导致生产制造的效率较低。

3.再请参阅图2a与图2b,其为习知另一基板输送装置,如图所示,该基板输送装置c的基板载台sub系为数长条状,且彼此间以有相当间隔的方式平行排列,而在该等间隔内,则设置有亦皆为数长条状的输送装置c1及输送装置c2。当第一基板sh1由输入位置p0传输至载台sub时,第一基板sh1系先予以置放在载台sub上的等待区q1,而于前此已由等待区q1输送至载台sub上的作业区q2的第二基板sh2业经完成制程作业后,输送装置c1即承载第一基板sh1,将第一基板sh1输送至作业区q2进行制程作业,在同一时间内,输送装置c2则承载第二基板sh2,且予以输送至载台sub上的出料区q3,并于上述二基板到达对应位置,交由载台sub支撑后,输送装置c1及输送装置c2随即分别移回到等待区q1与作业区q2。

4.虽然,如图2a与图2b所示的基板输送装置可改善如图1a与图1b 所示的基板输送装置所导致生产制造效率较低的缺失。但是如图2a与图2b所示的基板输送装置由于载台sub系为数长条状,长条状的载台其彼此间有相当间隔,导致仅能承载一定尺寸的基板,无法对应各种尺寸的基板。

5.基于上述的问题,本实用新型提供一种基板制程输送系统,其借由相邻接的多个板体作为承载多个基板的板体,并将可往返移动其位置的多个输送装置设于该些板体其同向且不相邻接的一侧,因而得以将前、后不同板体上的基板在同一时间内予以输送至下一个板体上,有效提升生产制造的效率,且可对应各种尺寸的基板。

技术实现要素:

6.本实用新型的主要目的,提供一种基板制程输送系统,其利用相邻接的第一板体、第二板体与第三板体作为承载基板的板体,并将第一输送装置设于第一板体与第二板体其同向且不相邻接的一侧以平行于该一侧的方式往返移动,第二输送装置则设于第二板体与第三板体其同向且不相邻接的一侧以平行于该一侧的方式往返移动,以使第一板体上的基板在往第二板体上输送的同时,将第二板体上的基板输送至第三板体上,而可有效提升生

产制造的效率及对应各种尺寸的基板。

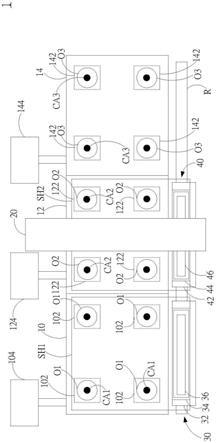

7.为了达到上述的目的,本实用新型揭示了一种基板制程输送系统,其包含:一第一板体、一第二板体、一制程作业装置、一第三板体、一第一输送装置与一第二输送装置,其中,该第一板体、该第二板体与该第三板体三者以一条线的方式相邻接,该第一板体、该第二板体与该第三板体上分别设有至少一第一支撑装置、至少一第二支撑装置与至少一第三支撑装置,该制程作业装置设置于该第二板体的上方,该第一输送装置设于该第一板体与该第二板体其同向且不相邻接的一侧,以平行于该一侧的方式往返移动,以及该第二输送装置设于该第二板体与该第三板体其同向且不相邻接的一侧,以平行于该一侧的方式往返移动;当置放在该第二板体上的一第二基板于经该制程作业装置完成制程时,该第二基板借由该至少一第二支撑装置的支撑,与该第二板体间保持一适当间隔,并随即由该第二输送装置将该第二基板从该第二板体上输送至该第三板体上,且续由该至少一第三支撑装置所支撑,以与该第三板体间保持一适当间隔,而同一时间内,该第一输送装置则将置放于该第一板体上,透过该至少一第一支撑装置的支撑以与该第一板体间保持一适当间隔的一第一基板,由该第一板体往该第二板体上输送,让该制程作业装置接续对该第一基板进行制程作业,一第三基板亦紧接着被传输至此基板制程输送系统,并经放置于该第一板体上。此基板制程输送系统非仅可以对应各种尺寸的基板,且可在不会刮伤基板的情形下,有效提升生产制造的效率。

附图说明

8.图1a与图1b:其为习知技术的一实施例的结构示意图;

9.图2a与图2b:其为习知技术的另一实施例的结构示意图;

10.图3a与图3b:其为本实用新型的一实施例的俯视图;

11.图4a:其为本实用新型的一实施例的第一固定件吸附基板的左视图;

12.图4b:其为本实用新型的一实施例的第二固定件吸附基板的左视图;

13.图4c:其为本实用新型的一实施例的第一固定件吸附的剖面示意图;

14.图4d:其为本实用新型的一实施例的第二固定件吸附的剖面示意图;

15.图5a:其为本实用新型的一实施例的第一输送装置移动至第二板体,以及第一固定件下降的左视图;

16.图5b:其为本实用新型的一实施例的第二输送装置移动至第三板体,以及第二固定件下降的左视图;

17.图6a与图6b:其为本实用新型的一实施例的复位示意图;

18.图7a与图7b:其为本实用新型的另一实施例的俯视图;

19.图8a:其为本实用新型的另一实施例的第一固定件吸附基板的左视图;

20.图8b:其为本实用新型的另一实施例的第二固定件吸附基板的左视图;

21.图9a与图9c:其为本实用新型的另一实施例的第一输送装置移动至第二板体,以及第一固定件上升的左视图;

22.图9b与图9d:其为本实用新型的另一实施例的第二输送装置移动至第三板体,以及第二固定件上升的左视图;

23.图10a与图10b:其为本实用新型的另一实施例的复位示意图;

24.图11:其为本实用新型的另一实施例的第一支架的旋转示意图;以及

25.图12:其为本实用新型的另一实施例的俯视图。

26.【图号对照说明】

[0027]1’

习知基板输送装置

[0028]2’

习知基板输送装置

[0029]

1基板制程输送系统

[0030]

10第一板体

[0031]

102第一支撑装置

[0032]

104第一供气装置

[0033]

12第二板体

[0034]

122第二支撑装置

[0035]

124第二供气装置

[0036]

14第三板体

[0037]

142第三支撑装置

[0038]

144第三供气装置

[0039]

2基板制程输送系统

[0040]

20制程作业装置

[0041]

30第一输送装置

[0042]

32第一座体

[0043]

322第一滑轨

[0044]

324第一驱动装置

[0045]

34第一支持件

[0046]

342第三驱动装置

[0047]

344第五驱动装置

[0048]

36第一固定件

[0049]

362第一吸盘

[0050]

364第一吸气导管

[0051]

366第一镂空部

[0052]

368第一吸气装置

[0053]

38第一支架

[0054]

382第一旋转元件

[0055]

40第二输送装置

[0056]

42第二座体

[0057]

422第二滑轨

[0058]

424第二驱动装置

[0059]

44第二支持件

[0060]

442第四驱动装置

[0061]

444第六驱动装置

[0062]

46第二固定件

[0063]

462第二吸盘

[0064]

464第二吸气导管

[0065]

466第二镂空部

[0066]

468第二吸气装置

[0067]

48第二支架

[0068]

482第二旋转元件

[0069]

a载台

[0070]

b机台

[0071]

bs基座

[0072]

c基板输送装置

[0073]

c1输送装置

[0074]

c2输送装置

[0075]

ca1第一气体

[0076]

ca2第二气体

[0077]

ca3第三气体

[0078]

d1第一间隔

[0079]

d2第二间隔

[0080]

d3第三间隔

[0081]

d4第四间隔

[0082]

f1真空吸力

[0083]

f2真空吸力

[0084]

m1第一移动件

[0085]

m2第二移动件

[0086]

o1第一出气口

[0087]

o2第二出气口

[0088]

o3第三出气口

[0089]

p制程装置

[0090]

p0输入位置

[0091]

p1第一位置

[0092]

p2第二位置

[0093]

p3输出位置

[0094]

q1等待区

[0095]

q2作业区

[0096]

q3出料区

[0097]

r导轨

[0098]

s1第一基板sh1其下表面的一侧

[0099]

s2第二基板sh2其下表面的一侧

[0100]

s11第一基板sh1其上表面的一侧

[0101]

s21第二基板sh2其上表面的一侧

[0102]

sh基板

[0103]

sh1第一基板

[0104]

sh2第二基板

[0105]

sh3第三基板

[0106]

sub载台

具体实施方式

[0107]

为了使本实用新型的结构特征及所达成的功效有更进一步的了解与认识,特用较佳的实施例及配合详细的说明,说明如下:

[0108]

有鉴于习知输送装置或系输送效率较低,或可对应的基板尺寸有限,据此,本实用新型遂提出一种基板制程输送系统,以解决习知技术所造成的问题。

[0109]

以下,将进一步说明本实用新型一种基板制程输送系统所包含的特性、所搭配的结构及其方法:

[0110]

首先,请参阅图3a至图4b以及图5a至图6b,其为本实用新型的一实施例的俯视图、第一及第二固定件吸附基板的左视图、第一及第二输送装置移动与第一及第二固定件下降的左视图,以及复位示意图。如图3a至图4b以及图5a至图6b所示,一种基板制程输送系统1,其包含一第一板体10、一第二板体 12、一第三板体14、一制程作业装置20、一第一输送装置30与一第二输送装置 40,其中该第一板体10、该第二板体12与该第三板体14上分别设有至少一第一支撑装置102、至少一第二支撑装置122与至少一第三支撑装置142,该制程作业装置20设置于该第二板体12的上方,且该第一板体10、该第二板体12与该第三板体14三者系以一条线的方式相邻接,也就是该第一板体10的一第一侧与该第二板体12的一第三侧相邻接,该第二板体12的一第一侧与该第三板体14的一第三侧相邻接,该第三板体14的一第一侧为基板的输出方向,该第一板体10的一第三侧为基板的输入方向,该第一输送装置30设于该第一板体10与该第二板体 12其同向且不相邻接的一侧,即可滑设于该第一板体10的第二侧与该第二板体 12的第二侧,并以平行于此第二侧的方式往返移动,而该第二输送装置40则设于该第二板体12与该第三板体14其同向且不相邻接的一侧,亦即可滑设于该第二板体12的第二侧与该第三板体14的第二侧,以平行于该第二侧的方式往返移动。又本实施例系以该第一支撑装置102、该第二支撑装置122与该第三支撑装置142为多个支撑装置作为较佳实施例,并搭配该第一输送装置30与该第二输送装置40的设置,且该第一输送装置30往返移动于该第一板体10与该第二板体12 其同向且不相邻接的该第二侧,及该第二输送装置40往返移动于该第二板体12 与该第三板体14其同向且不相邻接的该第二侧,作为举例说明。此外,该第一板体10、该第二板体12与该第三板体14更分别设置于多个基座bs上。

[0111]

本实用新型的基板制程输送系统1的示意图如图3a至图6b所示,其中一导轨r位于该第一板体10、该第二板体12与该第三板体14的该第二侧,当一第一基板sh1由输入位置传输至该第一板体10上时,该制程作业装置20系同时对于置放在该第二板体12上的一第二基板sh2进行制程作业,而当该第二基板 sh2于经该制程作业装置20完成制程时,该第一板体10的该第一支撑装置102对该第一基板sh1向上输出第一气体ca1,该第二板体12的该第二支撑装置122对该第二基板sh2向上输出第二气体ca2,该第三板体14的该第三支撑装置142

向上输出第三气体ca3,该第一基板sh1借由该第一气体ca1的出气气流于该第一基板sh1的下方向上推撑,使该第一基板sh1与该第一板体10之间保持一第一间隔d1,此时该第一输送装置30即吸附该第一基板sh1其下表面的一侧s1,再透过设置于该第一板体10与该第二板体12其同向且不相邻接的该第二侧的导轨r,将该第一基板sh1从该第一板体10上输送至该第二板体12上,由该第二气体ca2 向上推撑该第一基板sh1;紧接着,一第三基板sh3则被传输至此基板制程输送系统1,并经放置于该第一板体10上。

[0112]

而,在推撑、吸附及输送该第一基板sh1的同一时间,该第二基板 sh2亦透过该第二气体ca2的出气气流于该第二基板sh2的下方向上推撑,使该第二基板sh2与该第二板体12之间保持一第二间隔d2,并由该第二输送装置40 吸附该第二基板sh2其下表面的一侧s2,再利用设置于该第二板体12与该第三板体14其同向且不相邻接的该第二侧的该导轨r,而将该第二基板sh2从该第二板体12上输送至该第三板体14上,由该第三气体ca3向上推撑该第二基板sh2。是以,该第一输送装置30与该第二输送装置40为同时移动,且该第一输送装置30 与该第二输送装置40系同步解除吸附而分别放下该第一基板sh1与该第二基板 sh2于该第二板体12与该第三板体14上。

[0113]

承接上述,进一步说明该第一输送装置30与该第二输送装置40,如图3a至图4b所示,该第一输送装置30包含一第一座体32、一第一支持件34与一第一固定件36;该第一座体32滑设于该第一板体10与该第二板体12其同向且不相邻接的该第二侧,该第一支持件34设置于该第一座体32上,且该第一固定件36连动于该第一支持件34,亦即由该第一支持件34带动该第一固定件36升降,用以让该第一固定件36吸附该第一基板sh1,继而将该第一基板sh1输送至该第二板体12上,其中,如图6a与图6b所示,该第一座体32于该导轨r上往返移动其位置,以将该第一基板sh1从该第一板体10上输送至该第二板体12上,并于完成输送后,回归至该第一板体10其未与该第二板体12相邻接的该第二侧。该第一座体32进一步包含至少一第一驱动装置324,该第一驱动装置324内设有至少一第一移动件m1,该第一驱动装置324驱动该第一移动件m1作动,而带动该第一座体32往返移动于该导轨r上。

[0114]

另外,该第二输送装置40包含一第二座体42、一第二支持件44与一第二固定件46,该第二座体42滑设于该第二板体12与该第三板体14其同向且不相邻接的该第二侧,该第二支持件44设置于该第二座体42上,该第二固定件 46连动于该第二支持件44,即该第二支持件44系带动该第二固定件46升降,以让该第二固定件46吸附该第二基板sh2,并将该第二基板sh2从该第二板体12上输送至该第三板体14上,其中,如图6a与图6b所示,该第二座体42于该导轨r 上往返移动其位置,以将该第二基板sh2从该第二板体12上输送至该第三板体14 上,且于完成输送后,回归至该第二板体12其未与该第三板体14相邻接的该第二侧。该第二座体42进一步包含至少一第二驱动装置424,该第二驱动装置424 内设有至少一第二移动件m2,该第二驱动装置424驱动该第二移动件m2作动,而带动该第二座体42往返移动于该导轨r上。

[0115]

接续上述,该第一支持件34进一步包含至少一第三驱动装置342,而该第二支持件44则进一步包含至少一第四驱动装置442,其中,本实施例系以单一第三驱动装置342与单一第四驱动装置442作为举例说明,该第三驱动装置 342用以驱使该第一固定件36升降,该第四驱动装置442用以驱使该第二固定件 46升降。

[0116]

再者,由于本实施例为该第一输送装置30滑设于该第一板体10与该第二板体12的

该第二侧,以及第二输送装置40滑设于该第二板体12与该第三板体14的该第二侧,且如图4a所示,以该第一输送装置30作为举例,该第一输送装置30透过该第一固定件36吸附该第一基板sh1其下表面的该一侧s1,因此,当该第一基板sh1被置放在该第一板体10上时,该第一基板sh1的一侧其具有该一侧s1者,系超过该第一板体10与该第二板体12的该第二侧的边缘,以于该第一支持件34带动该第一固定件36上升后,该第一固定件36得以接触该一侧s1而执行吸附。该第二输送装置40的该第二固定件46其作动方式系同于该第一输送装置30的该第一固定件36,二者间的差异仅在于该第一输送装置30将该第一基板sh1从该第一板体10上输送至该制程作业装置20下的该第二板体12上,而如图 4b所示,该第二输送装置40则系将该第二基板sh2从该制程作业装置20下的该第二板体12上,输送至该第三板体14上,因此其余不再赘述。

[0117]

如图4c所示,该第一固定件36设有一第一吸盘362与一第一吸气导管364,其中该第一吸盘362具有一第一镂空部366;又该第一吸气导管364连结该第一吸盘362,并与该第一镂空部366相通连,且连接至一第一吸气装置368,而经由该第一吸气装置368供应吸力至该第一吸气导管364,与之相通连的该第一镂空部366因此产生真空吸力f1,令该第一吸盘362得以吸附该第一基板sh1 其下表面的该一侧s1。再如图4d所示,该第二固定件46设有一第二吸盘462与一第二吸气导管464,其中该第二吸盘462具有一第二镂空部466;该第二吸气导管 464连接至一第二吸气装置468,其余连接及吸力供应关系皆同于上述的该第一固定件36,于此不再赘述,而该第二吸盘462则因该第二镂空部466的真空吸力 f2,致得以吸附该第二基板sh2其下表面的该一侧s2。

[0118]

另外,如图5a所示,当该第一输送装置30输送该第一基板sh1至该第二板体12上时,该第一基板sh1受该第二支撑装置122的该第二气体ca2所支撑,而与该第二板体12之间保持一第三间隔d3,且该第一支持件34随之带动该第一固定件36下降。如图5b所示,当该第二输送装置40输送该第二基板sh2 至该第三板体14上时,该第二基板sh2受该第三支撑装置142的该第三气体ca3 所支撑,而与该第三板体14之间保持一第四间隔d4,且该第二支持件44随之带动该第二固定件46下降。

[0119]

抑有进者,该第一支撑装置102、该第二支撑装置122与该第三支撑装置142分别连接至一第一供气装置104、一第二供气装置124与一第三供气装置144,且该第一支撑装置102、该第二支撑装置122与该第三支撑装置142依序于该第一板体10上、该第二板体12上与该第三板体14上,对应设有第一出气口 o1、第二出气口o2与第三出气口o3。本实用新型的该第一支撑装置102、该第二支撑装置122及该第三支撑装置142为气浮式、滚轮式或滚珠式装置,以上实施例为以气浮式作为举例说明,但本实用新型可将气浮式支撑装置替换为滚轮式或滚珠式支撑装置。

[0120]

以上为本实用新型的基板制程输送系统1的实施方式说明,除此之外,进一步参阅图7a至图10b,其为本实用新型的另一实施例的俯视图、第一及第二固定件吸附基板的左视图、第一及第二输送装置移动与第一及第二固定件上升的左视图,以及复位示意图。其中图3a至图6b与图7a至图10b二者间的差异,在于图7a至图10b的基板制程输送系统2的第一输送装置30与第二输送装置 40进一步分别设置其各自具有至少一悬臂的一第一支架38与一第二支架48,且该第一输送装置30的第一座体32及该第二输送装置40的第二座体42进一步依序设有一第一滑轨322、一第二滑轨422,该第一输送装置30的第一支持件34及该第二输

送装置40的第二支持件44更进一步依序包含至少一第五驱动装置344、至少一第六驱动装置444。再者,该第一输送装置30的第一固定件36系以其固持元件朝下的方式,连接于该第一支架38的该悬臂,该第一支架38则为设置于该第一支持件34上,并连动于该第一支持件34,亦即由该第一支持件34带动该第一支架38升降,用以让该第一固定件36可接触并吸附该第一基板sh1其上表面的一侧s11;而该第二输送装置40的第二固定件46亦以其固持元件朝下的方式,连接于该第二支架48的该悬臂,该第二支架48则设置于该第二支持件44上,并连动于该第二支持件44,即该第二支持件44带动该第二支架48升降,以让该第二固定件46可接触并吸附该第二基板sh2其上表面的一侧s21。

[0121]

此外,如图8a所示,当该第二基板sh2于经该制程作业装置20完成制程时,该第一板体10的该第一支撑装置102对该第一基板sh1输出该第一气体ca1,该第一基板sh1借由该第一气体ca1的出气气流于该第一基板sh1的下方向上推撑,使该第一基板sh1与该第一板体10之间保持该第一间隔d1,此时该第一输送装置30的该第一支持件34即带动该第一支架38与该第一固定件36下降,由该第一固定件36吸附该第一板体10上的该第一基板sh1其上表面的该一侧 s11;又如图8b所示,在推撑及吸附该第一基板sh1的同一时间,该第二基板sh2 亦透过该第二板体12的该第二支撑装置122所输出的该第二气体ca2其出气气流于该第二基板sh2的下方向上推撑,使该第二基板sh2与该第二板体12之间保持该第二间隔d2,斯时,该第二输送装置40的该第二支持件44即带动该第二支架 48与该第二固定件46下降,并由该第二固定件46吸附该第二板体12上的该第二基板sh2其上表面的该一侧s21。

[0122]

又如图9a与第9c图所示,当该第一输送装置30将该第一基板sh1 输送至该第二板体12上后,该第一基板sh1透过该第二板体12的该第二支撑装置 122所输出的该第二气体ca2其出气气流于该第一基板sh1的下方向上推撑,使该第一基板sh1与该第二板体12之间保持该第三间隔d3,此时,该第一支架38 则借由该第一支持件34的该第三驱动装置342而上升,使该第一固定件36脱离该第一基板sh1的上表面,接续由该第五驱动装置344带动该第一支持件34,并利用该第一滑轨322,自该第一座体32比邻该第二板体12的一侧,往其与该一侧相对的另一侧移动(如箭头方向),以避免该第一固定件36或该第一支架38在后续制程中刮伤基板的上表面。

[0123]

再如图9b与第9d图所示,当该第二输送装置40将该第二基板sh2 输送至该第三板体14上后,该第二基板sh2借由该第三板体14的该第三支撑装置 142所输出的该第三气体ca3其出气气流于该第二基板sh2的下方向上推撑,使该第二基板sh2与该第三板体14之间保持该第四间隔d4,此时,该第二支架48 透过该第二支持件44的该第四驱动装置442而上升,使该第二固定件46脱离该第二基板sh2的上表面,其后由该第六驱动装置444带动该第二支持件44,并利用该第二滑轨422,自该第二座体42比邻该第三板体14的一侧,往其与该一侧相对的另一侧移动(如箭头方向),以避免该第二固定件46或该第二支架48在后续制程中刮伤基板的上表面。从而可见,本实施例的该第一支架38及该第二支架48 为以进退的方式移动,但本实用新型不限于此,该第一支架38及该第二支架48 的移动方式更可为水平旋转或俯仰旋转。

[0124]

以下实施例为进一步说明俯仰旋转的移动方式,请参阅图11,其为本实用新型的另一实施例的第一支架的旋转示意图。其中图8a至第9d图与图 11二者间的差异,在于图11的该基板制程输送系统2的第一输送装置30其第一支架38的悬臂与支柱之间进一步设有一

第一旋转元件382,且该第一支架38不进行升降动作,该第一支持件34亦无须具有该第五驱动装置344,该第一座体32更无须设置其供该第一支持件34进退移动的该第一滑轨322,而该第一支持件34的该第三驱动装置342则仅带动该第一旋转元件382作动,已不具有驱动该第一支架 38升降的功用;如图12所示,基板制程输送系统2的第二输送装置40其构造与该第一输送装置30相同,即该第二输送装置40的第二支架48亦设有一第二旋转元件482,并由该第二支持件44的该第四驱动装置442带动该第二旋转元件482作动,且亦无须具有该第六驱动装置444及供该第二支持件44进退移动的该第二滑轨422,该第二支架48亦不进行升降动作;而借由该第一旋转元件382、该第二旋转元件482的作动,该第一支架38与该第二支架48的该等悬臂非但皆可向上并向后转动,令其与该等悬臂连接的该第一固定件36与该第二固定件46得以脱离基板的上表面,避免干扰后续的制程及在后续制程中刮伤基板的上表面,并皆可向上并向前转动,使其与该等悬臂连接的该第一固定件36与该第二固定件46 得以接触并吸附基板的上表面的一侧。

[0125]

以上所述的该第一固定件36与该第二固定件46为吸附式元件,除此之外,亦可为夹具式元件,而当该第一固定件36与该第二固定件46为夹具式元件时,该第一固定件36与该第二固定件46皆系以夹持该第一基板sh1及该第二基板sh2的一侧的方式,固持该第一基板sh1及第该二基板sh2。又以上所述的该第一驱动装置324及该第二驱动装置424为磁浮式、滚珠螺杆式、链条式、皮带式或线性马达式元件;以上所述的该第三驱动装置342、该第四驱动装置442、该第五驱动装置344及该第六驱动装置444为气压式、油压式、滚珠螺杆式、链条式、皮带式或线性马达式元件。

[0126]

上文仅为本实用新型的较佳实施例而已,并非用来限定本实用新型实施的范围,凡依本实用新型权利要求范围所述的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本实用新型的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1