一种可单向排气的密封袋的制作方法

1.本实用新型涉及密封袋、保鲜袋,尤其涉及一种可单向排气的密封袋。

背景技术:

2.现有技术中,很多容纳装置在使用过程中都需要排出一些内部空气,比如收纳袋、保鲜袋等,现有的上述袋子中一般不具有用于排出空气的阀门,在使用过程中,用户只能在封口之前挤压袋子,尽量将其内部的空气挤出,但是这种方式不足以将袋内的空气全部排出,特别是作为保鲜袋使用时,因其内部存在较多空气,所以很难实现保鲜功能,不能满足用户需要和市场需求。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的不足,提供一种有助于排出袋体内部空气、具有单向排气功能的密封袋。

4.为解决上述技术问题,本实用新型采用如下技术方案。

5.一种可单向排气的密封袋,其包括有袋体和单向气阀装置,所述袋体上开设有安装口,所述单向气阀装置嵌设于所述安装口内,所述单向气阀装置的边缘与所述安装口的边缘固定连接且二者密封配合,所述单向气阀装置的进气端朝向所述袋体的内侧,所述单向气阀装置的排气端朝向所述袋体的外侧,所述单向气阀装置用于当其进气端气压大于排气端气压时打开,以及当其进气端气压小于等于排气端气压时关闭。

6.优选地,所述单向气阀装置包括有中框、上盖和下盖,所述下盖罩设于所述中框的底部且二者之间形成有进气腔,所述下盖上开设有与所述进气腔相连通的进气孔,所述上盖罩设于所述中框的顶部且二者之间形成有排气腔,所述上盖上开设有与所述排气腔相连通的排气孔,所述排气腔的腔底开设有贯穿于所述中框上下两侧的气阀孔,所述排气腔内设有阀芯,所述阀芯包括有气阀伞帽和气阀伞柄,所述气阀伞柄由所述气阀伞帽的内侧中心处向下延伸,所述气阀伞柄与所述中框相互卡合或者固定连接,所述气阀伞帽覆盖所述气阀孔,且所述气阀伞帽与所述排气腔的腔底密封配合。

7.优选地,所述下盖上开设有多个呈阵列式分布的进气孔,所述袋体的内壁形成有多个呈阵列式分布的凸出部,所述凸出部与所述下盖相对设置,且所述凸出部与所述进气孔交错设置。

8.优选地,所述凸出部的端部开设有凹口。

9.优选地,所述上盖的顶部形成有用于与气泵吸气口相互配合的环状凸缘,所述排气孔位于所述环状凸缘内侧。

10.优选地,所述中框的边缘向所述上盖的外侧凸出,所述上盖的下端边缘与所述中框之间形成有夹口,所述安装口的边缘夹紧于所述夹口内。

11.优选地,所述安装口的边缘处形成有向外凸出的内挡环和外挡环,所述内挡环和所述外挡环均环绕于所述安装口,且所述内挡环和所述外挡环之间形成有环状卡槽,所述

上盖的下端边缘卡设于所述环状卡槽内。

12.优选地,所述安装口的边缘处形成有向内凸出的下挡环,所述中框卡设于所述下挡环内侧。

13.优选地,所述安装口的边缘处形成有向内凸出的内密封环和外密封环,所述内密封环和所述外密封环均环绕于所述安装口,所述内密封环和所述外密封环均与所述中框紧密抵接。

14.优选地,所述外挡环的凸出高度大于所述内挡环的凸出高度。

15.本实用新型公开的可单向排气的密封袋中,在所述袋体上开设有所述安装口,同时在所述安装口内安装所述单向气阀装置,当所述袋体封口之后,可通过挤压所述袋体或者利用气泵对所述单向气阀装置抽气的方式,令所述单向气阀装置的进气端气压大于排气端气压,在内外压差作用下,所述单向气阀装置将袋体的内外空间连通,当停止挤压所述袋体或者停止对所述单向气阀装置抽气时,所述单向气阀装置的进气端气压小于或者等于排气端气压时,所述单向气阀装置不承受气压,从而恢复到闭合状态,由此实现了单向排气功能,有助于排出袋体内部空气,较好地满足了用户需要和市场需求。

附图说明

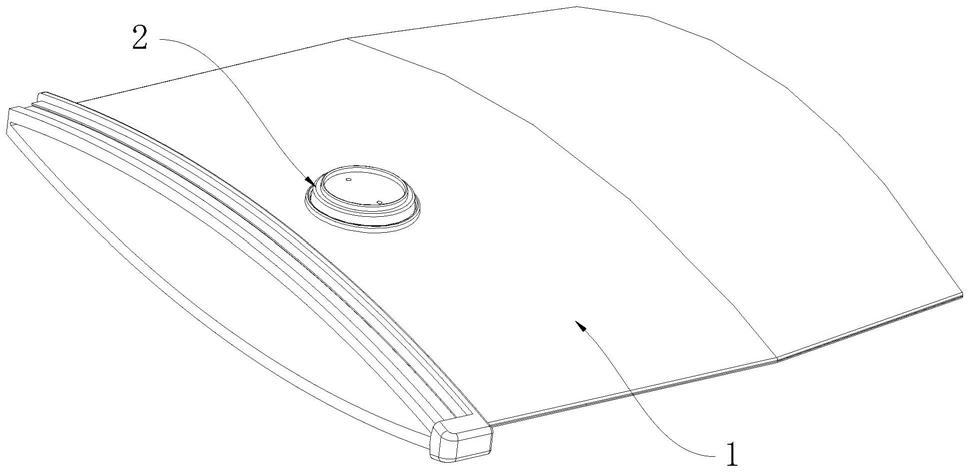

16.图1为密封袋的立体图一;

17.图2为单向气阀装置的侧视图;

18.图3为图2中沿d-d线的剖视图;

19.图4为单向气阀装置的分解图一;

20.图5为单向气阀装置的分解图二;

21.图6为中框的立体图;

22.图7为下盖的立体图;

23.图8为阀芯的立体图;

24.图9为袋体和单向气阀装置的结构图;

25.图10为密封袋的正视图;

26.图11为图10中沿a-a线的剖视图;

27.图12为图11中b部分的放大图;

28.图13为袋体的局部剖视图;

29.图14为密封袋的立体图二;

30.图15为密封袋的立体图三;

31.图16为中c部分的放大图。

具体实施方式

32.下面结合附图和实施例对本实用新型作更加详细的描述。

33.实施例一

34.本实施例提出了一种可单向排气的密封袋,结合图1至图16所示,其包括有袋体1和单向气阀装置2,所述袋体1上开设有安装口3,所述单向气阀装置2嵌设于所述安装口3内,所述单向气阀装置2的边缘与所述安装口3的边缘固定连接且二者密封配合,所述单向

气阀装置2的进气端朝向所述袋体1的内侧,所述单向气阀装置2的排气端朝向所述袋体1的外侧,所述单向气阀装置2用于当其进气端气压大于排气端气压时打开,以及当其进气端气压小于等于排气端气压时关闭。

35.上述结构中,在所述袋体1上开设有所述安装口3,同时在所述安装口3内安装所述单向气阀装置2,当所述袋体1封口之后,可通过挤压所述袋体1或者利用气泵对所述单向气阀装置抽气的方式,令所述单向气阀装置的进气端气压大于排气端气压,在内外压差作用下,所述单向气阀装置将袋体1的内外空间连通,当停止挤压所述袋体1或者停止对所述单向气阀装置抽气时,所述单向气阀装置的进气端气压小于或者等于排气端气压时,所述单向气阀装置不承受气压,从而恢复到闭合状态,由此实现了单向排气功能,有助于排出袋体内部空气,较好地满足了用户需要和市场需求。

36.实际应用中,所述单向气阀装置2可以是圆形、方形或者其他形状,本实用新型对其具体形状不作限制,即无论采用哪一种形状,均属于本实用新型的保护范围。

37.作为一种优选方式,所述单向气阀装置2包括有中框20、上盖21和下盖22,所述下盖22罩设于所述中框20的底部且二者之间形成有进气腔24,所述下盖22上开设有与所述进气腔24相连通的进气孔220,所述上盖21罩设于所述中框20的顶部且二者之间形成有排气腔23,所述上盖21上开设有与所述排气腔23相连通的排气孔210,所述排气腔23的腔底开设有贯穿于所述中框20上下两侧的气阀孔200,所述排气腔23内设有阀芯25,所述阀芯25包括有气阀伞帽250和气阀伞柄251,所述气阀伞柄251由所述气阀伞帽250的内侧中心处向下延伸,所述气阀伞柄251与所述中框20相互卡合或者固定连接,所述气阀伞帽250覆盖所述气阀孔200,且所述气阀伞帽250与所述排气腔23的腔底密封配合。

38.本实施例中,所述下盖22上开设有多个呈阵列式分布的进气孔220,所述袋体1的内壁形成有多个呈阵列式分布的凸出部12,所述凸出部12与所述下盖22相对设置,且所述凸出部12与所述进气孔220交错设置。

39.上述结构中,在所述袋体1内设置了多个凸出部12,因所述凸出部12与所述下盖22相对,所以在对所述单向气阀装置2抽气时,所述凸出部12可抵接于所述下盖22,由此可避免袋体1的内壁贴合所述下盖22而遮挡所述进气孔220,此外,本实施例将所述凸出部12与所述进气孔220交错设置,进一步避免了所述凸出部12堵塞所述进气孔220,从而保证气流通畅地向外排出。

40.作为一种优选方式,所述凸出部12的端部开设有凹口120。

41.为了方便与气泵相匹配,本实施例中,所述上盖21的顶部形成有用于与气泵吸气口相互配合的环状凸缘214,所述排气孔210位于所述环状凸缘214内侧。

42.为了能够与所述安装口3的边缘固定连接,本实施例中,所述中框20的边缘向所述上盖21的外侧凸出,所述上盖21的下端边缘与所述中框20之间形成有夹口28,所述安装口3的边缘夹紧于所述夹口28内。

43.为了进一步提高所述单向气阀装置2与所述安装口3边缘处相互连接的可靠性与气密性,本实施例中,所述安装口3的边缘处形成有向外凸出的内挡环30和外挡环31,所述内挡环30和所述外挡环31均环绕于所述安装口3,且所述内挡环30和所述外挡环31之间形成有环状卡槽32,所述上盖21的下端边缘卡设于所述环状卡槽32内。

44.为了更好地与所述中框20卡合以及密封配合,本实施例中,所述安装口3的边缘处

形成有向内凸出的下挡环33,所述中框20卡设于所述下挡环33内侧。

45.作为一种优选方式,所述安装口3的边缘处形成有向内凸出的内密封环34和外密封环35,所述内密封环34和所述外密封环35均环绕于所述安装口3,所述内密封环34和所述外密封环35均与所述中框20紧密抵接。上述结构有助于提高所述单向气阀装置2与所述安装口3边缘连接处的密封性,除此之外,也可以采用热压固定、胶水固定等其他方式进行连接。

46.作为一种优选方式,所述外挡环31的凸出高度大于所述内挡环30的凸出高度。这种内外挡环高低设置的方式,有助于提高密封性能,同时也有助于安装固定。

47.本实施例中的所述袋体1可作为保鲜袋使用,其中,所述袋体1包括有袋口10,所述袋口10的边缘处设有封口拉链11。

48.实施例二

49.本实施例提出了一种单向气阀装置,结合图2至图8所示,其包括有中框20、上盖21和下盖22,所述下盖22罩设于所述中框20的底部且二者之间形成有进气腔24,所述下盖22上开设有与所述进气腔24相连通的进气孔220,所述上盖21罩设于所述中框20的顶部且二者之间形成有排气腔23,所述上盖21上开设有与所述排气腔23相连通的排气孔210,所述排气腔23的腔底开设有贯穿于所述中框20上下两侧的气阀孔200,所述排气腔23内设有阀芯25,所述阀芯25包括有气阀伞帽250和气阀伞柄251,所述气阀伞柄251由所述气阀伞帽250的内侧中心处向下延伸,所述气阀伞柄251与所述中框20相互卡合或者固定连接,所述气阀伞帽250覆盖所述气阀孔200,且所述气阀伞帽250与所述排气腔23的腔底密封配合。

50.上述装置中,所述上盖21和下盖22分别设于所述中框20的上下两端,同时在所述中框20上穿设有阀芯25,因所述阀芯25呈伞状且其气阀伞帽250倒扣于所述排气腔23的腔底,所以当所述单向气阀装置的进气端气压大于排气端气压时,所述气阀伞帽250向外张开变形,进而将所述单向气阀装置的内外空间连通,当所述单向气阀装置的进气端气压小于或者等于排气端气压时,所述气阀伞帽250不承受压力,利用其自身的弹性保持在与所述排气腔23的腔底密封抵接的状态,进而将所述单向气阀装置的内外空间分隔,基于上述原理可见,本实用新型较好地实现了单向气阀功能,同时在伞状阀芯的作用下能够承受较大气压,此外,本实用新型所涉及的零件数量较少,其不仅结构简单、易于实现,而且成本低廉,适合应用于多种可抽真空的产品中。

51.本实施例中,所述中框20的顶部向下凹陷而形成所述排气腔23。其中,向下凹陷的排气腔23为所述阀芯25提供了容纳空间,而且有助于上盖21与中框20紧密配合。

52.作为一种优选方式,所述中框20的顶部设有两个排气腔23,所述上盖21上开设有两个排气孔210,所述排气孔210与所述排气腔23一一对应。本实施例中,通过设置两个阀芯25,有助于提高其所能承受的气压。但是这仅是本实用新型的一种应用举例,并不用于限制本实用新型,在实际应用中,可以根据需求设置一个、两个、三个或者其他数量的排气腔23和阀芯25,而无论其设置数量如何,均属于本实用新型的保护范围。

53.为了更好地安装固定所述阀芯25,本实施例中,所述排气腔23的腔底中心处开设有插孔230,所述气阀伞柄251穿过所述插孔230。

54.作为一种优选方式,所述排气腔23的腔底开设有3个弧状的气阀孔200,3个气阀孔200沿所述插孔230的周围均匀分布。其中,3个弧状的气阀孔200可保证足够的气流量,有助

于提高排气速度。

55.本实施例中的阀芯优选采用卡接方式进行固定,具体是指,所述气阀伞柄251上形成有倒锥形扣252,所述倒锥形扣252卡设于所述中框20的底面。

56.为了保证所述排气腔23与所述排气孔210一一对齐,在本实施例中,所述上盖21的中心处形成有向下延伸的定位销211,所述定位销211的端部开设有定位插槽212,所述中框20的顶部中心处开设有定位插孔201,所述定位插孔201内形成有定位插块202,所述定位销211插设于所述定位插孔201内,且所述定位插块202卡设于所述定位插槽212内。

57.作为一种优选方式,所述中框20的顶部形成有隆起部26,所述排气腔23和所述定位插孔201均位于所述隆起部26的顶部,所述隆起部26的侧壁形成有凸环260,所述上盖21的内侧壁形成有至少两个上勾扣213,所述隆起部26位于所述上盖21内侧,且所述上勾扣213与所述凸环260相互卡合。上述结构有助于将所述中框20与所述上盖21可靠固定。

58.为了更好地与所述下盖22相连接,本实施例中,所述中框20的底部形成有环状围板27,所述环状围板27的外侧壁形成有至少两个下勾扣270,所述下盖22的内侧壁开设有至少两个l形卡槽221,所述下勾扣270与所述l形卡槽221一一对应,且所述下勾扣270卡设于所述l形卡槽221内。

59.进一步地,所述下盖22上开设有多个呈阵列式分布的进气孔220。

60.以上所述只是本实用新型较佳的实施例,并不用于限制本实用新型,凡在本实用新型的技术范围内所做的修改、等同替换或者改进等,均应包含在本实用新型所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1