自动送扣打扣机的制作方法

1.本实用新型涉及打扣机技术领域,具体地说,涉及一种自动送扣打扣机。

背景技术:

2.结合图7,现有技术中的自动送扣打扣机上的送扣装置,第一挡板和第二挡板固连在底板上无法移动,第一挡板、第二挡板和底板共同组成的供扣子滑动的通道形状固定,从而只能输送固定尺寸的扣子,大的扣子无法输送,小的扣子极易从第一挡板和第二挡板之间的空隙掉出,使用极其不便,打扣机的使用效率不高。

技术实现要素:

3.针对现有技术中存在的无法输送其他尺寸的扣子的缺陷,本实用新型提供了一种自动送扣打扣机。其能够改变送扣装置的大小,达到输送各种大小的扣子的效果。

4.为了解决上述技术问题,本实用新型通过下述技术方案得以解决。

5.一种自动送扣打扣机,其包括打扣机本体和固连在打扣机本体上的自动送扣单元,自动送扣单元包括储扣箱和与储扣箱相连的送扣装置;送扣装置包括底板和对称设于底板上且呈l形的挡板,挡板的一端连接在储扣箱上,挡板内部开设有第一滑动槽;底板上设有伸入对应第一滑动槽内的滑动杆,滑动杆伸入第一滑动槽内的一端对称设有呈弧形的弹性板,弹性板远离滑动杆的一端用于与第一滑动槽的侧壁相挤压固定对应的滑动杆;第一滑动槽的开口处设有用于防止滑动杆滑出第一滑动槽的限位板。

6.通过本实用新型的送扣装置,其能够改变底板与挡板之间的距离,实现改变底板和l形挡板共同构成的送扣通道的大小,达到输送各种不同尺寸的扣子的效果,便于使用。

7.其中,通过滑动杆、弹性板和限位板的设置,当输送大尺寸的扣子时,只需向下拉动底板,通过底板带动滑动杆向下移动,滑动杆带动弹性板,弹性板在自身弹性的作用下挤压第一滑动槽的内壁并沿着第一滑动槽的内壁向下滑动,即可通过人力使送扣通道变大,使用便捷,节省人力物力,提高了打扣机的使用效率;当输送小尺寸的扣子时,只需通过人力向上移动底板,通过底板带动滑动杆,滑动杆带动弹性板在第一滑动槽内向上滑动,大大节省了时间,使用方便快捷,提高了打扣机的使用效率;当向下拉动底板时,底板带动滑动杆向下移动,从而带动弹性板在挤压第一滑动槽内壁的同时向下移动,当弹性板移动至限位板处时,由于弹性板的弹性形变不足以通过限位板之间的通道,从而将弹性板的位置限定在了第一滑动槽中,从而避免了与弹性板固连的滑动杆滑出第一滑动槽,导致底板脱落的发生,提高了设备使用的安全性,避免需要通过人力支撑底板,方便了打扣机的使用,提高了打扣机的使用效率。

8.作为优选,第一滑动槽与对应弹性板相配合的侧壁上沿滑动杆的移动方向布设有呈半球状的第一凸块,第一凸块用于与弹性板远离滑动杆的一端相配合固定滑动杆;弹性板上与第一凸块相挤压的一端呈球状。

9.本实用新型中,通过第一凸块的设置,当打扣机振动时,弹性板与第一凸块相抵,

在第一凸块的作用下实现对弹性板的限位,使得弹性板无法继续向下滑动,从而使得底板位置固定不会向下移动,从而使得送扣通道大小恒定,避免了扣子从送扣通道中脱落,方便了打扣机的使用,提高了打扣机使用的安全性;当向下移动底板时,弹性板在向下移动的同时会抵住第一凸块,此时稍用力拉动底板,弹性板产生轻微形变,使得弹性板从对应的第一凸块的上方移动至对应第一凸块的下方,实现对送扣通道的扩大,便于对送扣通道的调节,便于对打扣机的使用;当向上移动底板时,弹性板在向上移动的同时会抵住相应的第一凸块,此时稍用力推动底板,弹性板产生轻微形变,使得弹性板从相应的第一凸块的下方移动至对应的第一凸块的上方,实现对送扣通道的缩小,对弹性板进行限位,进而使得底板位置固定,便于进行送扣,从而便于对打扣机的使用,提高了打扣机的使用效率。

10.作为优选,挡板包括可滑动连接在储扣箱上的第一挡板和固连在储扣箱上的第二挡板;滑动杆包括第一滑动杆和第二滑动杆;第一滑动杆伸入第一挡板内的第一滑动槽,第二滑动杆伸入第二挡板内的第一滑动槽;底板上对应第一挡板设有供第一滑动杆伸入的第二滑动槽,第二滑动槽相对的侧壁上设有朝向第二挡板延伸设置的第一滑槽,第一滑动杆的端部设有伸入对应第一滑槽内滑动的第一滑块;第一挡板靠近储扣箱的一端设有截面呈t形的第二滑块;储扣箱设有与第一滑槽同向设置且与第二滑块相配合的第二滑槽。

11.本实用新型中,当需要输送尺寸较小的扣子时,只需稍用力推动第一挡板,使第一挡板向第二挡板的方向移动,从而实现对送扣通道的缩小,操作简单便捷,极大的方便了打扣机的使用,提高了打扣机的使用效率;当输送尺寸较大的扣子时,只需稍用力拉动第一挡板,使第一挡板向远离第二挡板的方向移动,从而实现对送扣通道的扩大,使用轻松便捷,仅靠人力就能实现输送各种尺寸扣子的效果,方便了打扣机的使用,提高了打扣机的使用效率。

12.其中,通过第一滑槽和第一滑块的设置,实现对第一滑动杆在第二滑动槽中移动方向的限位,使得第一滑动杆只能沿着朝向第二挡板或远离第二挡板的方向移动,避免了第一滑动杆从第二滑动槽中脱落,便于送扣装置对扣子的输送,从而便于对打扣机的使用,提高了打扣机的使用效率。

13.作为优选,第二滑动槽的底部沿第一滑动杆的移动方向布设有多个固定槽,固定槽内通过复位弹簧滑动设有第二凸块,第二凸块的一端伸出固定槽且伸出的一端呈半球状;第一滑动杆伸入第二滑动槽的底面上开设有供第二凸块伸入的凹陷槽。

14.本实用新型中,通过第二凸块和凹陷槽的设置,当第一滑动杆在第二滑动槽中移动时,只需稍微加大在第一滑动杆上的作用力,即可使第一滑动杆将第二凸块压进固定槽中,当第一滑动杆移动至第二凸块与凹陷槽对应的位置时,实现对第一滑动杆的定位,避免了在使用打扣机时,在打扣机产生的振动的作用下使第一滑动杆发生位移,从而便于送扣装置的工作,方便了对打扣机的使用,提高了打扣机的使用效率。

15.作为优选,固定槽的开口处设有呈环形的第一限位部;第二凸块的底部设有呈环形的第二限位部,第一限位部用于与第二限位部相配合防止第二凸块滑出固定槽。

16.本实用新型中,通过第一限位部和第二限位部的设置,使得第二凸块在固定槽中更加稳定,避免了第二凸块在第一滑动槽端部的挤压下发生脱离,使打扣机的使用更加便捷安全;当第二凸块受到第一滑动杆的底端的挤压的同时会产生一种向上的作用力,第二限位部只会挤压第一限位部而无法继续移动,从而使得第二凸块被限位在了固定槽中,从

而避免了第二凸块的脱离,提高了打扣机的使用安全性,避免了事故的发生,当第二凸块在半球状的一端与第一滑动杆的底端的相互挤压下,最终将第二凸块挤入固定槽中,从而保证了第一滑动杆在第二滑动槽中滑动,使用方便快捷,提高了打扣机的使用效率和安全性。

附图说明

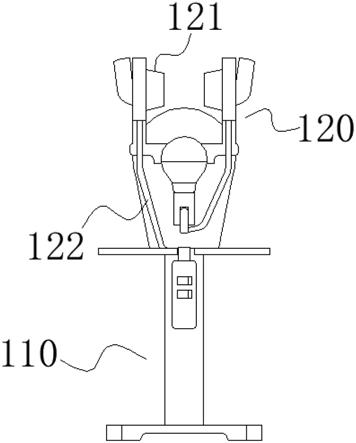

17.图1为实施例1中的前视图;

18.图2为实施例1中送扣装置的等轴侧视图;

19.图3为实施例1中送扣装置的剖视图;

20.图4为图3中a处的局部放大图;

21.图5为图3中b处的局部放大图;

22.图6为实施例1中第一滑动杆示意图;

23.图7为现有技术中的打扣机上的送扣装置的示意图。

24.附图中各数字标号所指代的部位名称如下:

25.110、打扣机本体;120、自动送扣单元;121、储扣箱;122、送扣装置; 210、底板;211、第二滑动槽;212、第一滑槽;220、挡板;221、第一挡板; 222、第二挡板;230、第二滑块;310、第一滑动槽;320、滑动杆;321、弹性板;322、第一滑动杆;323、第二滑动杆;410、限位板;420、第一凸块;510、固定槽;511、第一限位部;520、复位弹簧;530、第二凸块;531、第二限位部;540、凹陷槽;610、第一滑块。

具体实施方式

26.为进一步了解本实用新型的内容,结合附图和实施例对本实用新型作详细描述。应当理解的是,实施例仅仅是对本实用新型进行解释而并非限定。

27.实施例1

28.如图1-4所示,本实施例提供了一种自动送扣打扣机,其包括打扣机本体 110和固连在打扣机本体110上的自动送扣单元120,自动送扣单元120包括储扣箱121和与储扣箱121相连的送扣装置122;送扣装置122包括底板210和对称设于底板210上且呈l形的挡板220,挡板220的一端连接在储扣箱121上,挡板220内部开设有第一滑动槽310;底板210上设有伸入对应第一滑动槽310 内的滑动杆320,滑动杆320伸入第一滑动槽310内的一端对称设有呈弧形的弹性板321,弹性板321远离滑动杆320的一端用于与第一滑动槽310的侧壁相挤压固定对应的滑动杆320;第一滑动槽310的开口处设有用于防止滑动杆320滑出第一滑动槽310的限位板410。

29.通过本实施例中的送扣装置122的设置,其能够改变底板210与挡板220 之间的距离,实现改变底板210和l形挡板220共同构成的送扣通道的大小,达到输送各种不同尺寸的扣子的效果,便于使用。

30.其中,通过滑动杆320和弹性板321的设置,弹性板321在自身弹性的作用下挤压第一滑动槽310的内壁,使得滑动杆320的位置固定,从而使得连接在滑动杆320上的底板210固定不动;当输送大尺寸的扣子时,只需向下拉动底板210,通过底板210带动滑动杆320向下移动,滑动杆320带动弹性板321,弹性板321在自身弹性的作用下挤压第一滑动槽310的内壁并沿着第一滑动槽 310的内壁向下滑动,直至挡板220和底板210之间构成的通道与扣

子的尺寸相匹配,即可通过人力使送扣通道变大,使用便捷,节省人力物力,提高了打扣机的使用效率;当输送小尺寸的扣子时,只需通过人力向上移动底板210,通过底板210带动滑动杆320,滑动杆320带动弹性板321在第一滑动槽310内向上滑动,即可使送扣通道变小,大大节省了时间,使用方便快捷,提高了打扣机的使用效率。

31.其中,通过限位板410的设置,当向下拉动底板210时,底板210带动滑动杆320向下移动,从而带动弹性板321在挤压第一滑动槽310内壁的同时向下移动,当弹性板321移动至限位板410处时,由于弹性板321的弹性形变不足以通过限位板410之间的通道,从而将弹性板321的位置限定在了第一滑动槽310中,从而避免了与弹性板321固连的滑动杆320滑出第一滑动槽310,导致底板210脱落的发生,提高了设备使用的安全性,避免需要通过人力支撑底板210,方便了打扣机的使用,提高了打扣机的使用效率。

32.本实施例中,第一滑动槽310与对应弹性板321相配合的侧壁上沿滑动杆 320的移动方向布设有呈半球状的第一凸块420,第一凸块420用于与弹性板321 远离滑动杆320的一端相配合固定滑动杆320;弹性板321上与第一凸块420相挤压的一端呈球状。

33.在本实施例中,由于在使用打扣机的同时,打扣机的每次打扣过程中都会发生振动,进而会对送扣装置122造成振动,久而久之弹性板321会在第一滑动槽310内向下滑动,从而带动底板210向下滑动,从而使送扣通道慢慢扩大,造成扣子从送扣通道内脱落的风险,通过第一凸块420的设置,当打扣机振动时,弹性板321与第一凸块420相抵,在第一凸块420的作用下实现对弹性板 321的限位,使得弹性板321无法继续向下滑动,从而使得底板210位置固定不会向下移动,从而使得送扣通道大小恒定,不会慢慢扩大,避免了扣子从送扣通道中脱落,方便了打扣机的使用,提高了打扣机使用的安全性;当向下移动底板210时,弹性板321在向下移动的同时会抵住第一凸块420,此时稍用力拉动底板210,弹性板321产生轻微形变,使得弹性板321从对应的第一凸块420 的上方移动至对应第一凸块420的下方,实现对送扣通道的扩大,便于对送扣通道的调节,便于对打扣机的使用;当向上移动底板210时,弹性板321在向上移动的同时会抵住相应的第一凸块420,此时稍用力推动底板210,弹性板321 产生轻微形变,使得弹性板321从相应的第一凸块420的下方移动至对应的第一凸块420的上方,实现对送扣通道的缩小,对弹性板321进行限位,进而使得底板210位置固定,便于进行送扣,从而便于对打扣机的使用,提高了打扣机的使用效率;其中通过将弹性板321上与第一凸块420相挤压的一端设置呈球状,当弹性板321向上或向下移动至第一凸块420时,稍微用力弹性板321 即可从第一凸块420的一边移动至第一凸块420的另一边,使用省力便捷,从而提高了打扣机的使用效率。

34.结合图6,本实施例中,挡板220包括可滑动连接在储扣箱121上的第一挡板221和固连在储扣箱121上的第二挡板222;滑动杆320包括第一滑动杆322 和第二滑动杆323;第一滑动杆322伸入第一挡板221内的第一滑动槽310,第二滑动杆323伸入第二挡板222内的第一滑动槽310;底板210上对应第一挡板 221设有供第一滑动杆322伸入的第二滑动槽211,第二滑动槽211相对的侧壁上设有朝向第二挡板222延伸设置的第一滑槽212,第一滑动杆322的端部设有伸入对应第一滑槽212内滑动的第一滑块610;第一挡板221靠近储扣箱121的一端设有截面呈t形的第二滑块230;储扣箱121设有与第一滑槽212同向设置且与第二滑块230相配合的第二滑槽。

35.通过本实施例中第二滑动槽211、第二滑块230和第二滑槽的设置,当需要输送尺

寸较小的扣子时,只需稍用力推动第一挡板221,此时第一滑动杆322在第二滑动槽211中向第二挡板222的方向移动,第二滑块230在第二滑槽中与对滑动杆320同向移动,从而实现对送扣通道的缩小,操作简单便捷,极大的方便了打扣机的使用,提高了打扣机的使用效率;当输送尺寸较大的扣子时,只需稍用力拉动第一挡板221,此时第一滑动杆322在第二滑动槽211中向远离第二挡板222的方向移动。第二滑块230在第二滑槽中与滑动杆320同向移动,从而实现对送扣通道的扩大,使用轻松便捷,仅靠人力就能实现输送各种尺寸扣子的效果,方便了打扣机的使用,提高了打扣机的使用效率。

36.其中,通过第一滑槽212和第一滑块610的设置,实现对第一滑动杆322 在第二滑动槽211中移动方向的限位,使得第一滑动杆322只能沿着朝向第二挡板222或远离第二挡板222的方向移动,避免了第一滑动杆322从第二滑动槽211中脱落,便于送扣装置122对扣子的输送,从而便于对打扣机的使用,提高了打扣机的使用效率。

37.结合图5,本实施例中,第二滑动槽211的底部沿第一滑动杆322的移动方向布设有多个固定槽510,固定槽510内通过复位弹簧520滑动设有第二凸块 530,第二凸块530的一端伸出固定槽510且伸出的一端呈半球状;第一滑动杆 322伸入第二滑动槽211的底面上开设有供第二凸块530伸入的凹陷槽540。

38.通过本实施例中第二凸块530和凹陷槽540的设置,当第一滑动杆322在第二滑动槽211中移动时,当第一滑动杆322的底端移动至第二凸块530时,只需稍微加大在第一滑动杆322上的作用力,即可使第一滑动杆322将第二凸块530压进固定槽510中,当第一滑动杆322移动至第二凸块530与凹陷槽540 对应的位置时,复位弹簧520将第二凸块530顶出至第二凸块530半球状的一端伸入凹陷槽540中,从而实现对第一滑动杆322的定位,避免了在使用打扣机时,在打扣机产生的振动的作用下使第一滑动杆322发生位移,从而便于送扣装置122的工作,方便了对打扣机的使用,提高了打扣机的使用效率。

39.本实施例中,固定槽510的开口处设有呈环形的第一限位部511;第二凸块 530的底部设有呈环形的第二限位部531,第一限位部511用于与第二限位部531 相配合防止第二凸块530滑出固定槽510。

40.通过本实施例中第一限位部511和第二限位部531的设置,使得第二凸块 530在固定槽510中更加稳定,避免了第二凸块530在第一滑动槽310端部的挤压下发生脱离,使打扣机的使用更加便捷安全;第一限位部511通过螺纹连接在固定槽510开口处,第二限位部531通过螺纹连接在第二凸块530上,当第二凸块530受到第一滑动杆322的底端的挤压的同时会产生一种向上的作用力,此时,由于第二限位部531处于第一限位部511的下方,第二限位部531只会挤压第一限位部511而无法继续移动,从而使得第二凸块530被限位在了固定槽510中,从而避免了第二凸块530的脱离,提高了打扣机的使用安全性,避免了事故的发生,当第二凸块530在半球状的一端与第一滑动杆322的底端的相互挤压下,最终将第二凸块530挤入固定槽510中,从而保证了第一滑动杆322在第二滑动槽211中滑动,使用方便快捷,提高了打扣机的使用效率和安全性。

41.本实施例的自动送扣打扣机,在具体使用时,当需要输送尺寸较小的扣子时,只需稍微用力向下拉动底板210且同时将第一挡板221推向第二挡板222,通过第一滑动杆322在第一滑动槽310中的升降和第一滑动杆322在第二滑动槽211中的移动,从而调节送扣通道至合适大小进行送扣,当需要输送尺寸较大的扣子时,只需稍微用力向上推动底板210且同

时将第一挡板221向远离第二挡板222的方向拉动,从而扩大送扣通道,对尺寸较大的扣子进行输送,简单易操作且可用于不同尺寸扣子的使用,使得打扣机的使用方便快捷,提高了打扣机的使用效率。

42.总之,以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所作的均等变化与修饰,皆应属本实用新型专利的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1