一种锁罐摇台测试平台的制作方法

1.本实用新型属于立井提升系统技术领域,具体涉及一种锁罐摇台测试平台。

背景技术:

2.随着煤炭矿井向大型化、安全型、高效化的目标发展,立井提升系统同样超大型化发展,罐笼的载重相应增大,最大载重量可达到40~50吨以上。大载重设备进罐或出罐后钢丝绳会产生向下或向上的弹性伸长,矿井较深的井下罐笼停靠点,钢丝绳弹性伸长量往往较大,大于400mm,这种现象的出现给容器的运行作业造成很大的安全隐患,如晃动大造成的运载设备不稳,反弹力过大影响到罐笼停靠位置处的固定梁或其他辅助功能设备,反弹力大造成的提升钢丝绳松的问题等等。因此,需要锁罐摇台来解决由于提升钢丝绳弹性伸长导致矿车冲击罐道以致罐道变形或损坏的问题。然而运输车辆的进出罐对摇台的平稳性有较高的要去,同时对摇台的定位和钢丝绳的弹性补偿提出了更高要求。

3.目前,锁罐摇台出厂前无法真实模拟在井筒内工作受力工况,锁罐揺台在重载条件的使用的可靠性问题不能得到保证。因此,需要设计一种能够对锁罐摇台可靠性进行有效检测的测试平台,避免锁罐摇台出厂后安装在井筒出现故障,影响井筒安全运行。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种锁罐摇台测试平台,其结构设计合理,通过设置第一伺服油缸,能真实模拟罐笼出大件后提升钢丝绳弹力变化的实际工况,进而便于检测锁罐摇台能否缓慢稳定的释放掉出大件后钢丝绳产生的弹力;同时通过设置第二伺服油缸,能真实模拟罐笼进大件时锁罐摇台的托爪上承受的托罐力,来实现对锁罐摇台托罐力和稳定性的测试,能有效解决锁罐摇台出厂前无法真实模拟在井筒内工作受力工况、以及锁罐揺台在重载条件的使用的可靠性问题不能得到保证的问题,进而能够避免锁罐摇台出厂后安装在井筒出现故障,保证井筒安全运行。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种锁罐摇台测试平台,其特征在于:包括用于固定锁罐摇台的试验架、用于压紧托爪的托盘以及两个安装在试验架上用于顶推摇臂的第一伺服油缸,所述试验架上安装有两个用于驱动托盘移动的第二伺服油缸,所述试验架包括矩形的底座和两个对称设置在底座上的竖向支撑架,两个所述竖向支撑架的上部之间连接有供第二伺服油缸安装的固定横梁,所述第一伺服油缸的缸体铰接在底座的中部,所述第一伺服油缸的活塞杆端通过摇臂连接架与摇臂的摇尖铰接,所述第二伺服油缸的缸体固定安装在固定横梁的下部,所述第二伺服油缸的活塞杆端固定在托盘上。

6.上述的一种锁罐摇台测试平台,其特征在于:所述底座包括矩形框架和设置在矩形框架内供第一伺服油缸的缸体安装的纵向连接杆,所述纵向连接杆通过两个横向连接杆固定安装在矩形框架内,所述纵向连接杆沿矩形框架的长度方向布设,所述横向连接杆沿矩形框架的宽度方向布设;

7.所述矩形框架的上端面、纵向连接杆的上端面和横向连接杆的上端平相平齐。

8.上述的一种锁罐摇台测试平台,其特征在于:所述纵向连接杆上对称设置有两个供第一伺服油缸的缸体安装的铰接座。

9.上述的一种锁罐摇台测试平台,其特征在于:所述竖向支撑架包括两个固定在的底座的长边上的立柱,两个立柱上由上至下等间距设置有多个加劲杆,相邻两个加劲杆之间均设置有剪刀撑;

10.所述固定横梁与加劲杆相互垂直,所述固定横梁与立柱最上端的一个加劲杆连接。

11.上述的一种锁罐摇台测试平台,其特征在于:所述摇臂连接架为固定安装在第一伺服油缸的活塞杆端的纵梁,所述摇臂连接架的两端分别设置有一个供摇臂的摇尖铰接的铰接座。

12.上述的一种锁罐摇台测试平台,其特征在于:所述托盘为活动横梁且其位于固定横梁的正下方。

13.上述的一种锁罐摇台测试平台,其特征在于:两个所述第一伺服油缸沿底座的长度方向布设在底座上,两个所述第二伺服油缸沿底座的宽度方向布设在底座上。

14.本实用新型与现有技术相比具有以下优点:

15.1、本实用新型通过在底座上设置用于顶推摇臂的第一伺服油缸,能够通过第一伺服油缸来模拟罐笼出大件后提升钢丝绳弹力变化的实际工况;进而便于检测锁罐摇台能否缓慢稳定的释放掉出大件后钢丝绳产生的弹力。

16.2、本实用新型通过摇臂连接架将第一伺服油缸的活塞杆端与摇臂的摇尖铰接,便于第一伺服油缸与同侧的两个摇臂同时进行连接,进而能够使两个摇臂同步运行,便于操作,同时能够保证摇臂运行平稳。

17.3、本实用新型通过在试验架上安装两个用于驱动托盘移动的第二伺服油缸,进而通过第二伺服油缸驱动托盘紧压托爪来模拟罐笼进大件时锁罐摇台的托爪上承受的托罐力,进而便于检测罐笼进大件锁罐摇台能否承受相应产生的托罐力和罐笼进大件时托罐装置的稳定性。

18.综上所述,本实用新型结构设计合理,通过设置第一伺服油缸,能真实模拟罐笼出大件后提升钢丝绳弹力变化的实际工况,进而便于检测锁罐摇台能否缓慢稳定的释放掉出大件后钢丝绳产生的弹力;同时通过设置第二伺服油缸,能真实模拟罐笼进大件时锁罐摇台的托爪上承受的托罐力,来实现对锁罐摇台托罐力和稳定性的测试,能有效解决锁罐摇台出厂前无法真实模拟在井筒内工作受力工况、以及锁罐揺台在重载条件的使用的可靠性问题不能得到保证的问题,进而能够避免锁罐摇台出厂后安装在井筒出现故障,保证井筒安全运行。

19.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

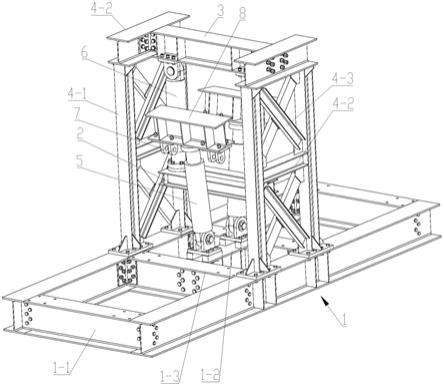

20.图1为本实用新型的结构示意图。

21.图2为本实用新型摇臂性能测试的使用状态图。

22.图3为本实用新型托罐装置性能测试的使用状态图。

23.附图标记说明:

24.1—底座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-1—矩形框架;

ꢀꢀꢀꢀꢀꢀꢀ

1-2—纵向连接杆;

25.1-3—横向连接杆;

ꢀꢀꢀꢀꢀ

2—托盘;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—固定横梁;

26.4-1—立柱;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-2—加劲杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-3—剪刀撑;

27.5—第一伺服油缸;

ꢀꢀꢀꢀꢀ

6—第二伺服油缸;

ꢀꢀꢀꢀꢀ

7—铰接座;

28.8—摇臂连接架;

ꢀꢀꢀꢀꢀꢀꢀ

9—锁罐摇台;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10—摇臂;

29.11—托爪。

具体实施方式

30.如图1至图3所示,本实用新型包括用于固定锁罐摇台9的试验架、用于压紧托爪11的托盘2以及两个安装在试验架上用于顶推摇臂10的第一伺服油缸5,所述试验架上安装有两个用于驱动托盘2移动的第二伺服油缸6,所述试验架包括矩形的底座1和两个对称设置在底座1上的竖向支撑架,两个所述竖向支撑架的上部之间连接有供第二伺服油缸6安装的固定横梁3,所述第一伺服油缸5的缸体铰接在底座1的中部,所述第一伺服油缸5的活塞杆端通过摇臂连接架8与摇臂10的摇尖铰接,所述第二伺服油缸6的缸体固定安装在固定横梁3的下部,所述第二伺服油缸6的活塞杆端固定在托盘2上。

31.实际使用时,两个锁罐摇台9分别固定安装在底座1的两侧,通过在底座1上设置用于顶推摇臂10的第一伺服油缸5,能够通过第一伺服油缸5来模拟罐笼出大件后提升钢丝绳弹力变化的实际工况;进而便于检测锁罐摇台9能否缓慢稳定的释放掉出大件后钢丝绳产生的弹力;即提升钢丝绳在受到罐笼终端载荷变化引起的弹性变量,使这些弹性变量生成的力真实加载至锁罐摇台9上,模拟钢丝绳弹性变量的加载力随着锁罐摇台9摇臂打开而缓慢减小,摇臂打开的过程,能否平稳将钢丝绳产生的反弹力缓慢的释放掉。

32.需要说明的是,通过摇臂连接架8将第一伺服油缸5的活塞杆端与摇臂10的摇尖铰接,便于第一伺服油缸5与摇臂10的两个摇尖同时进行连接,能够保证摇臂10运行平稳。

33.具体实施时,通过在试验架上安装两个用于驱动托盘2移动的第二伺服油缸6,进而通过第二伺服油缸6驱动托盘2紧压托爪11来模拟罐笼进大件时锁罐摇台的托爪11上承受的托罐力,进而便于检测罐笼进大件锁罐摇台能否承受相应产生的托罐力和罐笼进大件时托罐装置的稳定性。

34.需要说明的是,通过在托盘2上设置两个第二伺服油缸6,能够使托盘2向托爪11施加一个稳定和均匀的力,进而能有效提高锁罐摇台9测试的可靠性。

35.本实施例中,所述底座1包括矩形框架1-1和设置在矩形框架1-1内供第一伺服油缸5的缸体安装的纵向连接杆1-2,所述纵向连接杆1-2通过两个横向连接杆1-3固定安装在矩形框架1-1内,所述纵向连接杆1-2沿矩形框架1-1的长度方向布设,所述横向连接杆1-3沿矩形框架1-1的宽度方向布设;

36.所述矩形框架1-1的上端面、纵向连接杆1-2的上端面和横向连接杆1-3的上端平相平齐。

37.实际使用时,两个第一伺服油缸5的缸体5分别安装在纵向连接杆1-2的两端上部,两个第一伺服油缸5分别对应两个锁罐摇台9。

38.具体实施时,矩形框架1-1、纵向连接杆1-2、横向连接杆1-3均由方形管材加工而

成,矩形框架1-1与横向连接杆1-3之间、以及纵向连接杆1-2与横向连接杆1-3之间均通过螺栓紧固连接。

39.需要说明的是,纵向连接杆1-2的几何中心和矩形框架1-1的几何中心位于同一点,固定横梁3的几何中心和纵向连接杆1-2的几何中心布设在同一竖直线上。

40.本实施例中,所述纵向连接杆1-2上对称设置有两个供第一伺服油缸5的缸体安装的铰接座7。

41.实际使用时,所述铰接座7包括两个固定安装在纵向连接杆1-2上端面的铰接耳,第一伺服油缸5缸体上的连接耳通过销轴铰接在两个铰接耳之间。

42.本实施例中,所述竖向支撑架包括两个固定在的底座1的长边上的立柱4-1,两个立柱4-1上由上至下等间距设置有多个加劲杆4-2,相邻两个加劲杆4-2之间均设置有剪刀撑4-3;

43.所述固定横梁3与加劲杆4-2相互垂直,所述固定横梁3与立柱4-1最上端的一个加劲杆4-2连接。

44.实际使用时,固定横梁3、立柱4-1、加劲杆4-2和剪刀撑4-3均由方形管材加工而成,固定横梁3与立柱4-1之间、固定横梁3与矩形框架1-1之间均为栓接。

45.需要说明的是,通过在两个立柱4-1之间连接多个加劲杆4-2和剪刀撑4-3,能有效提高竖向支撑架的结构强度和结构稳定性,进而能够承载更大的后座力。

46.具体实施时,两个立柱4-1的上端之间、以及两个立柱4-1的中部之间分别连接有一个加劲杆4-2。

47.本实施例中,所述摇臂连接架8为固定安装在第一伺服油缸5的活塞杆端的纵梁,所述摇臂连接架8的两端分别设置有一个供摇臂10的摇尖铰接的铰接座7。

48.实际使用时,摇臂连接架8与固定横梁3相互垂直,两个铰接座7分别固定安装在摇臂连接架8的两端底部。

49.需要说明的是,进行摇臂10与摇臂连接架8的铰接连接时,将摇臂10的摇尖置于铰接座7的两个铰接耳之间,然后通过销轴连接。

50.本实施例中,所述托盘2为活动横梁且其位于固定横梁3的正下方。

51.实际使用时,托盘2同时下压两个锁罐摇台9的托爪11。

52.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1