一种具有输缆功能的门座机及其使用方法与流程

1.本发明涉及一种门座机,具体涉及一种具有输缆功能的门座机及其使用方法。

背景技术:

2.随着国内外通行和电力发展的需要,超大、超长电缆的需求越来越多,但是目前很多大型电缆厂家都缺少成熟、可靠的电缆发运设备,其装缆机设备功能单一,仅用于电缆输送,效率低,功能不健全,具体表现为:1)只能通过臂架俯仰对下缆点进行有限调节,覆盖范围狭小,且俯仰过程中,输缆设备功率会加大;2)只能通过机房尾部对接输缆,不能左右调节,需要频繁动船来调整落缆点;3)需要双层机房,转台重量较重。因此,以上问题亟需解决。

技术实现要素:

3.本发明要解决的技术问题是提供一种具有输缆功能的门座机及其使用方法,将输缆功能和吊装功能集成为一体,解决了当前门座机只具备吊装功能、不具备输缆功能的现状,实现了一机两用,节能降耗,提升了超长电缆装船效率,降低了生产成本,提升了企业产品竞争力。

4.为解决上述技术问题,本发明采取如下技术方案:本发明的一种具有输缆功能的门座机,其创新点在于:包括行走机构、门架、转盘、人字架、臂架和可伸缩式输缆架;所述门架下方通过铰点与行走机构连接,且在其上方设有转盘,在所述转盘上方设有人字架和机器房,且在所述机器房内依次安装有起升机构、变幅机构和回转机构;在所述人字架一侧设有臂架,且所述臂架尾部安装在所述转盘的两个铰点上,并通过起升机构、变幅机构以及回转机构进行起升、变幅和回转动作;在所述门架内中心位置竖直设有第一输缆架,且在其上部平台上设有立式牵引机,并在所述立式牵引机的上方竖直设有第二输缆架;在所述臂架内沿其长度方向还设有可伸缩式输缆架,且电缆穿过第一输缆架,并在立式牵引机的推动下,依次经第二输缆架以及可伸缩式输缆架进行输缆作业。

5.优选的,所述第一输缆架竖直设置在所述门架内,离地面8m处,且其上端圆弧过渡到所述门架内中心位置处;所述第二输缆架从所述转盘的内部通过,并与所述转盘固定连接,所述第二输缆架的上端朝臂架方向倾斜向上延伸出所述转盘的上表面,且其上端口呈喇叭状,并与所述臂架互不干涉设置。

6.优选的,所述门架为采用四根管结构组成的门架主结构,且其内部的上部空间与所述立式牵引机相匹配,用于放置立式牵引机;所述立式牵引机为输缆功能的动力装置,且在其内部左右对称安装有电动机构分别带动对应皮带进行运转,在每一个皮带之间沿竖直方向分别设有一排气缸将对应皮带撑开,进而通过两个皮带抱住电缆,并推动电缆向上或向下移动。

7.优选的,在所述转盘与所述门架之间还设有立式电缆拖链,且所述立式电缆拖链包括外托架、内挡板、内托架、外挡板和立式拖链;所述外托架与所述内托架均为水平同轴

心设置的半圆环状结构,且所述外托架同轴心间隔套接在所述内托架上,所述外托架绕所述内托架的弧度方向进行水平转动,并通过安装在结构上的限位开关对其水平转动进行限位;在所述外托架的上表面靠其外边沿处还同轴心竖直设有外挡板,所述外挡板为与外托架相匹配的弧形结构,且其下表面与所述外托架的上表面对应位置垂直固定连接;在所述内托架的上表面靠其内边沿处还同轴心竖直设有内挡板,所述内挡板为与内托架相匹配的弧形结构,且其下表面与所述内托架的上表面对应位置垂直固定连接;所述内挡板与所述外挡板之间围成一环形通道,且所述内托架固定在所述门架的顶部;所述外托架通过外挡板悬挂在所述转盘上,并随转盘一起转动;所述立式拖链竖直间隔套接在所述环形通道内,且其一端与所述内挡板的一端固定连接,所述立式拖链的另一端相对于其一端呈u形设置,且与所述外挡板远离立式拖链与内挡板连接处的一端固定连接,并随转盘在

±

180

°

范围内回转;供电电缆内置于立式拖链内,且其一端沿环形通道的径向延伸出立式电缆拖链,并延伸进入所述转盘上,用于供电。

8.优选的,所述臂架的后半部分采用由无缝钢管组成的桁架形式臂架,且其前半部分采用箱梁形式臂架;所述可伸缩式输缆架的固定端内置于所述臂架的后半部分内,且其沿臂架长度方向滑动的移动端设置在所述臂架的前半部分内,并与所述臂架头部的吊钩及钢丝绳互不干涉;所述可伸缩式输缆架包括第一固定输缆架、第二固定输缆架、第一活动输缆架、第二活动输缆架和伸缩装置,且所述伸缩装置的伸缩功能通过油缸驱动三节滑动臂来实现,并在每一节滑动臂内部均安装有自润滑铜板或高分子材料垫板;所述第一固定输缆架和第二固定输缆架沿臂架长度方向依次固定内置于所述臂架的后半部分内底面上,且所述第一固定输缆架设于靠臂架尾部一侧,并与所述第二固定输缆架共线对接;在所述臂架的后半部分内相对于第一固定输缆架的左右两侧还平行间隔设有两条轨道,每一所述轨道均沿臂架长度方向固定设置在所述臂架的后半部分内底面上,且其长度均大于所述第一固定输缆架与第二固定输缆架的长度之和;所述第一活动输缆架和第二活动输缆架沿臂架长度方向依次滑动内置于所述臂架的前半部分内底面上,且所述第二活动输缆架设于靠臂架头部一侧,并与所述第一活动输缆架共线固定对接;所述第一活动输缆架以及第二活动输缆架的内部区域均大于所述第一固定输缆架以及第二固定输缆架的外部区域,且所述第一活动输缆架靠臂架尾部一端间隔套接在所述第二固定输缆架上,并通过轨道沿第二固定输缆架长度方向进行滑动;在所述臂架的内顶面沿其长度方向还设有伸缩装置,且所述伸缩装置间隔设置在所述第一活动输缆架的正上方,所述伸缩装置的固定端与所述臂架的内顶面固定连接,且其伸缩端朝臂架头部方向与所述臂架的内顶面滑动连接,并与所述第二活动输缆架固定连接;在伸缩装置的驱动下,第二活动输缆架以及第一活动输缆架沿第二固定输缆架的长度方向滑动,进行可伸缩式输缆架的长度调节。

9.优选的,还包括第一托辊和第五托辊;所述第一固定输缆架与所述臂架的内顶面以及两内侧面均间隔设置,且在所述第一固定输缆架的内底面沿其长度方向还依次间隔水平设有数个第一托辊,每一所述第一托辊均与所述第一固定输缆架连接,且其转动方向均与所述臂架的长度方向相一致;在所述第一固定输缆架的两内侧面沿其长度方向还分别依次间隔竖直设有数个第五托辊,且每一所述第五托辊均与每一所述第一托辊交错间隔设置,每一所述第五托辊均与所述第一固定输缆架连接,且其转动方向均与所述臂架的长度方向相一致;经第二输缆架出来的电缆穿过第一固定输缆架,并通过第一托辊以及第五托

辊进行导向和保护。

10.优选的,还包括第二托辊、第一托架和第六托辊;所述第二固定输缆架与所述臂架的内顶面以及两内侧面均间隔设置,且在所述第二固定输缆架的内底面沿其长度方向还依次间隔水平设有数个第二托辊,每一所述第二托辊均与所述第二固定输缆架连接,且其转动方向均与所述臂架的长度方向相一致;在所述第二固定输缆架的内底面靠其两侧边沿处沿其长度方向还分别依次间隔竖直设有数个第一托架,且每一所述第一托架均与每一所述第二托辊交错间隔设置,在每一所述第一托架的内侧面还分别竖直设有第六托辊,每一所述第六托辊分别与对应所述第一托架连接,且其转动方向均与所述臂架的长度方向相一致;经第一固定输缆架出来的电缆穿过第二固定输缆架,并通过第二托辊以及第六托辊进行导向和保护。

11.优选的,还包括第三托辊、第七托辊、第一支架、第一滚轮、第二支架和第二滚轮;所述第一活动输缆架与所述臂架的内顶面以及两内侧面均间隔设置,且在所述第一活动输缆架的内底面沿其长度方向还依次间隔水平设有数个第三托辊,每一所述第三托辊均与所述第一活动输缆架连接,且其转动方向均与所述臂架的长度方向相一致;在所述第一活动输缆架的两内侧面沿其长度方向还分别依次间隔竖直设有数个第七托辊,且每一所述第七托辊均与每一所述第三托辊交错间隔设置,每一所述第七托辊均与所述第一活动输缆架连接,且其转动方向均与所述臂架的长度方向相一致;经第二固定输缆架出来的电缆穿过第一活动输缆架,并通过第三托辊以及第七托辊进行导向和保护;在所述第一活动输缆架靠臂架尾部的两外侧面还分别竖直设有门形的第一支架和第二支架,所述第一支架和第二支架均垂直于臂架长度方向竖直设置,且分别与所述第一活动输缆架固定连接;在所述第一支架远离第一活动输缆架的一端面还呈l形转动设有两组第一滚轮,两组所述第一滚轮的设置位置均与对应轨道的设置位置相对应,并确保第一活动输缆架沿轨道滑动时的稳定性;在所述第二支架远离第一活动输缆架的一端面还呈l形转动设有两组第二滚轮,两组所述第二滚轮的设置位置均与对应轨道的设置位置相对应,并确保第一活动输缆架沿轨道滑动时的稳定性。

12.优选的,还包括第四托辊、第八托辊、第三支架、第三滚轮、第四支架、第四滚轮和连接件;所述第二活动输缆架为弧形的桁架结构,且其截面为矩形,所述第二活动输缆架的上端与所述第一活动输缆架靠臂架头部的一端固定连接,且其下端朝臂架头部方向向下圆弧过渡延伸出所述臂架的前半部分下表面,并与所述臂架头部的吊钩部分互不干涉设置;所述第二活动输缆架与所述臂架的内顶面、内底面以及两内侧面均间隔设置,且在所述第二活动输缆架的内底面以及内顶面沿其弧度方向还分别依次间隔水平设有数个第四托辊,每一所述第四托辊均与所述第二活动输缆架连接,且其转动方向均与所述第二活动输缆架的弧度方向相一致;在所述第二活动输缆架的两内侧面沿其长度方向还分别依次间隔竖直设有数个第八托辊,且每一所述第八托辊均与每一所述第四托辊交错间隔设置,每一所述第八托辊均与所述第二活动输缆架连接,且其转动方向均与所述第二活动输缆架的弧度方向相一致;经第一活动输缆架出来的电缆穿过第二活动输缆架进行输缆作业,并通过第四托辊以及第八托辊进行导向和保护;在所述第二活动输缆架的上端内圆弧面还竖直设有门形的第三支架,所述第三支架垂直于臂架长度方向竖直设置,且分别与所述第二活动输缆架固定连接;在所述第三支架的两外侧面还分别呈u形转动设有三组第三滚轮,每三组所述

第三滚轮的设置位置均与对应轨道的设置位置相对应,并分别呈包围状与对应轨道连接,确保第二活动输缆架沿轨道滑动时的稳定性;在所述第二活动输缆架的外圆弧面靠其上端位置处还竖直设有l形支架,且在所述l形支架的斜面上还嵌入开设有与第二活动输缆架相匹配的弧形凹槽,并通过弧形凹槽与所述第二活动输缆架贴合固定连接;在所述l形支架的水平边中间位置还固定设有连接件,且所述伸缩装置的伸缩端通过连接件与所述第二活动输缆架固定连接,并驱动第二活动输缆架滑动;在所述l形支架的竖直边两外侧面还竖直对称设有l形的第四支架,每一所述第四支架均垂直于臂架长度方向竖直设置,且其水平端分别与所述l形支架的两外侧面对应位置固定连接,每一所述第四支架的竖直端远离l形支架设置,并竖直向下设置;在每一所述第四支架的竖直边外侧面还分别呈u形转动设有三组第四滚轮,每三组所述第四滚轮的设置位置均与对应轨道的设置位置相对应,并分别呈包围状与对应轨道连接,确保第二活动输缆架沿轨道滑动时的稳定性。

13.本发明的一种具有输缆功能的门座机的使用方法,其创新点在于包括以下步骤:步骤一:在吊装工况下,通过伸缩装置的驱动,第一活动输缆架和第二活动输缆架通过轨道朝臂架尾部方向移动,将可伸缩式输缆架的长度调节至最小并将可伸缩式输缆架锚定固定,便可通过臂架头部的吊钩进行吊装作业;步骤二:在输缆工况下,先将臂架处于水平或近似水平状态,吊钩处于臂架最头部并锁定,进而避开可伸缩式输缆架下的电缆;步骤三:在伸缩装置的驱动下,第一活动输缆架和第二活动输缆架通过轨道朝臂架头部方向移动,并根据装缆所需将可伸缩式输缆架的长度调节至适当位置;步骤四:电缆穿过第一输缆架,在立式牵引机的推动下,依次经第二输缆架、第一固定输缆架、第二固定输缆架、第一活动输缆架以及第二活动输缆架进行输缆作业,并通过变幅机构以及回转机构的配合对下缆点位置进行调节。

14.本发明的有益效果:(1)本发明将输缆功能和吊装功能集成为一体,解决了当前门座机只具备吊装功能、不具备输缆功能的现状,实现了一机两用,节能降耗,提升了超长电缆装船效率,降低了生产成本,提升了企业产品竞争力;(2)本发明可通过门座机本身特性,实现了输缆时俯仰调节或左右调节,提高了输缆效率;(3)本发明为电缆生产厂家提供了高效、经济、可靠的电缆发运设备,满足电缆行业的市场需求。

附图说明

15.为了更清晰地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

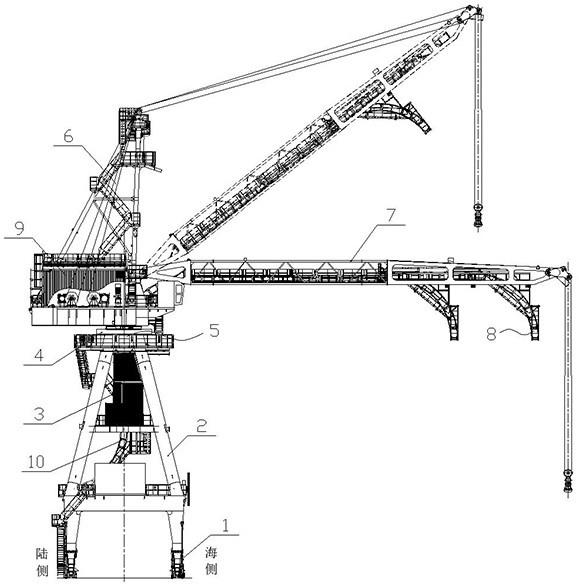

16.图1为本发明一种具有输缆功能的门座机的结构示意图。

17.图2为图1中门架部分的结构示意图。

18.图3为图1中臂架部分的结构示意图。

19.图4为图1中可伸缩式输缆架的分布示意图。

20.图5为图4中第一固定输缆架的结构示意图。

21.图6为图4中第二固定输缆架的结构示意图。

22.图7为图4中第一活动输缆架的结构示意图。

23.图8为图4中第二活动输缆架的结构示意图。

24.图9为图4中伸缩装置的结构示意图。

25.图10为图1中立式电缆拖链的结构示意图。

26.图11为图1中牵引机的结构示意图。

27.其中,1-行走机构;2-门架;3-立式牵引机;4-转盘;5-立式电缆拖链;6-人字架;7-臂架;8-可伸缩式输缆架;9-机器房;10-第一输缆架;11-第二输缆架;51-外托架;52-内挡板;53-内托架;54-外挡板;55-立式拖链;81-第一固定输缆架;82-第二固定输缆架;83-第一活动输缆架;84-第二活动输缆架;85-伸缩装置;811-第一托辊;812-第五托辊;821-第二托辊;822-第一辊架;823-第六托辊;831-第三托辊;832-第七托辊;833-第一支架;834-第一滚轮;835-第二支架;836-第二滚轮;841-第三支架;842-第三滚轮;843-第四支架;844-第四滚轮;845-连接件;846-第四托辊;847-第八托辊;848-l形支架。

具体实施方式

28.下面将通过具体实施方式对本发明的技术方案进行清楚、完整地描述。

29.本发明的一种具有输缆功能的门座机,整体外形类似单臂架门座机,且其包括行走机构1、门架2、转盘4、立式牵引机3、人字架6、臂架7、第一输缆架10、第二输缆架11和可伸缩式输缆架8;具体结构如图1~11所示,门架2下方通过铰点与行走机构1连接,且在其上方设有转盘4,在转盘4上方设有人字架6和机器房9,且在机器房9内依次安装有起升机构、变幅机构和回转机构;在人字架6一侧设有臂架7,且臂架7尾部安装在转盘4的两个铰点上,并通过起升机构、变幅机构以及回转机构进行起升、变幅和回转动作;其中,门架2为采用四根管结构组成的门架主结构,且其内部的上部空间与立式牵引机3相匹配,用于放置立式牵引机3;本发明门架2采用全新的管结构四撑杆门架,承载转盘4及转盘4上部装置的载荷,结构强度及刚度好,外形美观。

30.本发明在门架2内中心位置竖直设有第一输缆架10,且在其上部平台上设有立式牵引机3,并在立式牵引机3的上方竖直设有第二输缆架11;如图1~11所示,第一输缆架10竖直设置在门架2内,离地面8m处,且其上端圆弧过渡到门架2内中心位置处;第二输缆架11从转盘4的内部通过,并与转盘4固定连接,第二输缆架11的上端朝臂架7方向倾斜向上延伸出转盘4的上表面,且其上端口呈喇叭状,并与臂架7互不干涉设置;其中,立式牵引机3为输缆功能的动力装置,且在其内部左右对称安装有电动机构分别带动对应皮带进行运转,在每一个皮带之间沿竖直方向分别设有一排气缸将对应皮带撑开,进而通过两个皮带抱住电缆,并推动电缆向上或向下移动。

31.由于传统的门座机供电装置为中心集电器,安装在门架2圆筒体内部中心位置,而本发明因门架2中心位置需要输送电缆,占用了原本中心集电器的位置,故不能使用中心集电器供电;因此本发明在转盘4与门架2之间还设有立式电缆拖链5,且立式电缆拖链5包括外托架51、内挡板52、内托架53、外挡板54和立式拖链55;如图1、图2和图9所示,外托架51与

内托架53均为水平同轴心设置的半圆环状结构,且外托架51同轴心间隔套接在内托架53上,外托架51绕内托架53的弧度方向进行水平转动,并通过安装在结构上的限位开关对其水平转动进行限位;在外托架51的上表面靠其外边沿处还同轴心竖直设有外挡板54,外挡板54为与外托架51相匹配的弧形结构,且其下表面与外托架51的上表面对应位置垂直固定连接;在内托架53的上表面靠其内边沿处还同轴心竖直设有内挡板52,内挡板52为与内托架53相匹配的弧形结构,且其下表面与内托架53的上表面对应位置垂直固定连接;内挡板52与外挡板54之间围成一环形通道,且内托架53固定在门架2的顶部;外托架51通过外挡板54悬挂在转盘4上,并随转盘4一起转动;立式拖链55竖直间隔套接在环形通道内,且其一端与内挡板52的一端固定连接,立式拖链55的另一端相对于其一端呈u形设置,且与外挡板54远离立式拖链55与内挡板52连接处的一端固定连接,并随转盘4在

±

180

°

范围内回转,而且在回转过程中,立式拖链55在内挡板52和外挡板54的导向下,不会出现拖链弯曲、排列不整齐等现象;本发明将供电电缆内置于立式拖链55内,且其一端沿环形通道的径向延伸出立式电缆拖链5,并延伸进入转盘4上,用于供电。

32.本发明在臂架7内沿其长度方向还设有可伸缩式输缆架8,且电缆穿过第一输缆架10,并在立式牵引机3的推动下,依次经第二输缆架11以及可伸缩式输缆架8进行输缆作业;其中,臂架7的后半部分采用由无缝钢管组成的桁架形式臂架7,且其前半部分采用箱梁形式臂架7;其中,因臂架7前半部分内部需布置8m的第一活动输缆架83和第二活动输缆架84来满足通行要求,故采用强度和刚度更好的箱梁形式臂架7;如图1~9所示,可伸缩式输缆架8的固定端内置于臂架7的后半部分内,且其沿臂架7长度方向滑动的移动端设置在臂架7的前半部分内,并与臂架7头部的吊钩及钢丝绳互不干涉;可伸缩式输缆架8包括第一固定输缆架81、第二固定输缆架82、第一活动输缆架83、第二活动输缆架84和伸缩装置85,且伸缩装置85的伸缩功能通过油缸驱动三节滑动臂来实现,并在每一节滑动臂内部均安装有自润滑铜板或高分子材料垫板;如图1~9所示,第一固定输缆架81和第二固定输缆架82沿臂架7长度方向依次固定内置于臂架7的后半部分内底面上,且第一固定输缆架81设于靠臂架7尾部一侧,并与第二固定输缆架82共线对接;在臂架7的后半部分内相对于第一固定输缆架81的左右两侧还平行间隔设有两条轨道,每一个轨道均沿臂架7长度方向固定设置在臂架7的后半部分内底面上,且其长度均大于第一固定输缆架81与第二固定输缆架82的长度之和;第一活动输缆架83和第二活动输缆架84沿臂架7长度方向依次滑动内置于臂架7的前半部分内底面上,且第二活动输缆架84设于靠臂架7头部一侧,并与第一活动输缆架83共线固定对接;第一活动输缆架83以及第二活动输缆架84的内部区域均大于第一固定输缆架81以及第二固定输缆架82的外部区域,且第一活动输缆架83靠臂架7尾部一端间隔套接在第二固定输缆架82上,并通过轨道沿第二固定输缆架82长度方向进行滑动;在臂架7的内顶面沿其长度方向还设有伸缩装置85,且伸缩装置85间隔设置在第一活动输缆架83的正上方,伸缩装置85的固定端与臂架7的内顶面固定连接,且其伸缩端朝臂架7头部方向与臂架7的内顶面滑动连接,并与第二活动输缆架84固定连接;本发明在伸缩装置85的驱动下,第二活动输缆架84以及第一活动输缆架83沿第二固定输缆架82的长度方向滑动,进行可伸缩式输缆架8的长度调节;由于可伸缩式输缆架8布置在臂架7内部,不额外占用臂架7截面以外的空间,故对门座机的吊装作业不产生影响。

33.本发明中第一固定输缆架81与臂架7的内顶面以及两内侧面均间隔设置,且在第一固定输缆架81的内底面沿其长度方向还依次间隔水平设有数个第一托辊811,如图3~5所示,每一个第一托辊811均与第一固定输缆架81连接,且其转动方向均与臂架7的长度方向相一致;在第一固定输缆架81的两内侧面沿其长度方向还分别依次间隔竖直设有数个第五托辊812,且每一个第五托辊812均与每一个第一托辊811交错间隔设置,每一个第五托辊812均与第一固定输缆架81连接,且其转动方向均与臂架7的长度方向相一致;本发明经第二输缆架11出来的电缆穿过第一固定输缆架81,并通过第一托辊811以及第五托辊812进行导向和保护。

34.本发明中第二固定输缆架82与臂架7的内顶面以及两内侧面均间隔设置,且在第二固定输缆架82的内底面沿其长度方向还依次间隔水平设有数个第二托辊821,如图3、图4、图6所示,每一个第二托辊821均与第二固定输缆架82连接,且其转动方向均与臂架7的长度方向相一致;在第二固定输缆架82的内底面靠其两侧边沿处沿其长度方向还分别依次间隔竖直设有数个第一托架,且每一个第一托架均与每一个第二托辊821交错间隔设置,在每一个第一托架的内侧面还分别竖直设有第六托辊823,每一个第六托辊823分别与对应第一托架连接,且其转动方向均与臂架7的长度方向相一致;本发明经第一固定输缆架81出来的电缆穿过第二固定输缆架82,并通过第二托辊821以及第六托辊823进行导向和保护。

35.本发明中第一活动输缆架83与臂架7的内顶面以及两内侧面均间隔设置,且在第一活动输缆架83的内底面沿其长度方向还依次间隔水平设有数个第三托辊831,如图3、图4、图7所示,每一个第三托辊831均与第一活动输缆架83连接,且其转动方向均与臂架7的长度方向相一致;在第一活动输缆架83的两内侧面沿其长度方向还分别依次间隔竖直设有数个第七托辊832,且每一个第七托辊832均与每一个第三托辊831交错间隔设置,每一个第七托辊832均与第一活动输缆架83连接,且其转动方向均与臂架7的长度方向相一致;经第二固定输缆架82出来的电缆穿过第一活动输缆架83,并通过第三托辊831以及第七托辊832进行导向和保护;如图3、图4、图7所示,在第一活动输缆架83靠臂架7尾部的两外侧面还分别竖直设有门形的第一支架833和第二支架835,第一支架833和第二支架835均垂直于臂架7长度方向竖直设置,且分别与第一活动输缆架83固定连接;在第一支架833远离第一活动输缆架83的一端面还呈l形转动设有两组第一滚轮834,两组第一滚轮834的设置位置均与对应轨道的设置位置相对应,并确保第一活动输缆架83沿轨道滑动时的稳定性;在第二支架835远离第一活动输缆架83的一端面还呈l形转动设有两组第二滚轮836,两组第二滚轮836的设置位置均与对应轨道的设置位置相对应,并确保第一活动输缆架83沿轨道滑动时的稳定性。

36.本发明中第二活动输缆架84为弧形的桁架结构,且其截面为矩形,第二活动输缆架84的上端与第一活动输缆架83靠臂架7头部的一端固定连接,且其下端朝臂架7头部方向向下圆弧过渡延伸出臂架7的前半部分下表面,并与臂架7头部的吊钩部分互不干涉设置;如图3、图4、图8所示,第二活动输缆架84与臂架7的内顶面、内底面以及两内侧面均间隔设置,且在第二活动输缆架84的内底面以及内顶面沿其弧度方向还分别依次间隔水平设有数个第四托辊846,每一个第四托辊846均与第二活动输缆架84连接,且其转动方向均与第二活动输缆架84的弧度方向相一致;在第二活动输缆架84的两内侧面沿其长度方向还分别依次间隔竖直设有数个第八托辊847,且每一个第八托辊847均与每一个第四托辊846交错间

隔设置,每一个第八托辊847均与第二活动输缆架84连接,且其转动方向均与第二活动输缆架84的弧度方向相一致;本发明经第一活动输缆架83出来的电缆穿过第二活动输缆架84进行输缆作业,并通过第四托辊846以及第八托辊847进行导向和保护;如图3、图4、图8所示,在第二活动输缆架84的上端内圆弧面还竖直设有门形的第三支架841,第三支架841垂直于臂架7长度方向竖直设置,且分别与第二活动输缆架84固定连接;在第三支架841的两外侧面还分别呈u形转动设有三组第三滚轮842,每三组第三滚轮842的设置位置均与对应轨道的设置位置相对应,并分别呈包围状与对应轨道连接,确保第二活动输缆架84沿轨道滑动时的稳定性;如图3、图4、图8所示,在第二活动输缆架84的外圆弧面靠其上端位置处还竖直设有l形支架848,且在l形支架848的斜面上还嵌入开设有与第二活动输缆架84相匹配的弧形凹槽,并通过弧形凹槽与第二活动输缆架84贴合固定连接;在l形支架848的水平边中间位置还固定设有连接件845,且伸缩装置85的伸缩端通过连接件845与第二活动输缆架84固定连接,并驱动第二活动输缆架84滑动;在l形支架848的竖直边两外侧面还竖直对称设有l形的第四支架843,每一个第四支架843均垂直于臂架7长度方向竖直设置,且其水平端分别与l形支架848的两外侧面对应位置固定连接,每一个第四支架843的竖直端远离l形支架848设置,并竖直向下设置;在每一个第四支架843的竖直边外侧面还分别呈u形转动设有三组第四滚轮844,每三组第四滚轮844的设置位置均与对应轨道的设置位置相对应,并分别呈包围状与对应轨道连接,确保第二活动输缆架84沿轨道滑动时的稳定性。

37.本发明的一种具有输缆功能的门座机的使用方法,包括以下步骤:步骤一:在吊装工况下,通过伸缩装置85的驱动,第一活动输缆架83和第二活动输缆架84通过轨道朝臂架7尾部方向移动,将可伸缩式输缆架8的长度调节至最小并将可伸缩式输缆架锚定固定,便可通过臂架7头部的吊钩进行吊装作业。

38.步骤二:在输缆工况下,先将臂架7处于水平或近似水平状态,吊钩处于臂架7最头部并锁定,进而避开可伸缩式输缆架8下的电缆;在上述步骤中,因吊钩本身吊梁宽度足够大,吊钩的钢丝绳超过第二活动输缆架84的宽度,保证吊钩在正常起升高度范围内不干涉可伸缩式输缆架8。

39.步骤三:在伸缩装置85的驱动下,第一活动输缆架83和第二活动输缆架84通过轨道朝臂架7头部方向移动,并根据装缆所需将可伸缩式输缆架8的长度调节至适当位置;本发明可进行50~350mm电缆的连续装缆作业。

40.步骤四:电缆穿过第一输缆架10,在立式牵引机3的推动下,依次经第二输缆架11、第一固定输缆架81、第二固定输缆架82、第一活动输缆架83以及第二活动输缆架84进行输缆作业,并通过变幅机构以及回转机构的配合对下缆点位置进行调节,实现电缆在船上水平盘卷而无需动船。

41.本发明的有益效果:(1)本发明将输缆功能和吊装功能集成为一体,解决了当前门座机只具备吊装功能、不具备输缆功能的现状,实现了一机两用,节能降耗,提升了超长电缆装船效率,降低了生产成本,提升了企业产品竞争力;(2)本发明可通过门座机本身特性,实现了输缆时俯仰调节或左右调节,提高了输缆效率;

(3)本发明为电缆生产厂家提供了高效、经济、可靠的电缆发运设备,满足电缆行业的市场需求。

42.上面所述的实施例仅仅是本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定,在不脱离本发明设计构思的前提下,本领域中普通工程技术人员对本发明的技术方案作出的各种变型和改进均应落入本发明的保护范围,本发明的请求保护的技术内容,已经全部记载在技术要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1