一种左右集成自动裁切式智能供料器的制作方法

1.本实用新型涉及自动化、非标自动化的标签供料器技术领域,尤其涉及一种左右集成自动裁切式智能供料器。

背景技术:

2.label feeder、或称为标签供料器、标签供料飞达等。贴标机、贴片机或者自动化非标设备可以从标签供料器上拾取并粘贴标签物料,这种方法比手工粘贴更有效率且更为准确,通过减少人工操作而实现自动化。目前市场上的供料器,需要区分左右机,只能实现单个左机或单个右机控制,不能做到左右机同步集中运行,需要进行分机调试,增加了对供料器控制的复杂性;大大提高供料器的生产成本,单机设备运行,生产效率低;占用空间较大,同时工作效率并不高。

3.因此,现有技术存在缺陷,需要改进。

技术实现要素:

4.本实用新型的目的是克服现有技术的不足,提供一种左右集成自动裁切式智能供料器。

5.本实用新型的技术方案如下:提供一种左右集成自动裁切式智能供料器,包括:底板、设置于所述底板上的主立板、设置于所述主立板的一侧的第一放料组件、设置于所述主立板另一侧的第二放料组件、设置于所述第一放料组件及第二放料组件后端的夹持送料组件、设置于所述夹持送料组件上的裁切组件、以及设置于所述底板一端的前夹料组件,所述裁切组件设置于朝向前夹料组件的一侧,所述主立板设置于底板的中线上。

6.进一步地,所述夹持送料组件包括:设置于所述底板上的移动模组、设置于所述移动模组的运动端上的两组夹持支架、设置于所述夹持支架顶部的上夹板、设置于所述夹持支架上的夹持气缸、设置于所述夹持气缸的输出端上的推块、以及套设于所述夹持气缸的输出端上的下夹板,所述上夹板对应下夹板设置有夹板支架、所述下夹板铰接于夹板支架上,两组所述夹持支架上分别设置有裁切组件。

7.进一步地,所述裁切组件包括:设置于所述夹持送料组件上的气缸支架、设置于所述气缸支架上的裁切气缸、以及设置于所述裁切气缸的输出端上的裁切刀片,所述裁切气缸驱动裁切刀片进行上下反复运动。

8.进一步地,所述裁切刀片的刃部为锯齿状。

9.进一步地,所述前夹料组件包括:设置于底板一端的侧立板、设置于所述侧立板外侧的两个上夹料气缸、设置于所述侧立板内侧的两个下夹料气缸、设置于所述上夹料气缸的输出端上的上夹料板、以及设置于所述下夹料气缸的输出端上的下夹料板,所述上夹料气缸驱动上夹料板进行上下往复运动,所述下夹料气缸驱动下夹料板进行上下往复运动,每组所述上夹料板的设置位置与下夹料板的设置位置对应。

10.进一步地,所述下夹料板的边缘设置有压胶滚轮。

11.进一步地,所述侧立板上对应上夹料板以及下夹料板分别设置有缓冲组件。

12.进一步地,所述第一放料组件及第二放料组件旁侧均设置有导料轮组件。

13.进一步地,所述第一放料组件及第二放料组件旁侧均设置有配重轮组件。

14.采用上述方案,本实用新型通过夹持送料组件同时对第一放料组件以及第二放料组件上的料带进行夹持运送,从而通过裁切组件进行裁切,以此实现左右集成自动裁切的全自动化同步运行供料,保证左右两侧的供料及裁切效率一致,有利于控制裁切后物料的长度等规格,保证精度及供料品质,同时节省空间,提高空间利用率。

附图说明

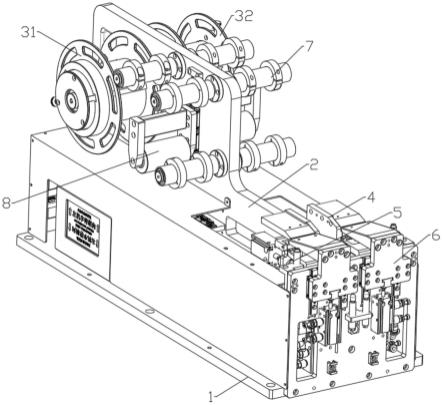

15.图1为本实用新型的结构示意图。

16.图2为夹持送料组件的结构示意图。

17.图3为前夹料组件的结构示意图一。

18.图4为前夹料组件的结构示意图二。

具体实施方式

19.以下结合附图和具体实施例,对本实用新型进行详细说明。

20.请参阅图1,本实用新型提供一种左右集成自动裁切式智能供料器,包括:底板1、设置于所述底板1上的主立板2、设置于所述主立板2的一侧的第一放料组件31、设置于所述主立板2另一侧的第二放料组件32、设置于所述第一放料组件31及第二放料组件32后端的夹持送料组件4、设置于所述夹持送料组件4上的裁切组件5、以及设置于所述底板1一端的前夹料组件6。所述裁切组件5设置于朝向前夹料组件6的一侧。所述主立板2设置于底板1的中线上。工作前,将卷料分别套设于第一放料组件31以及第二放料组件32上,然后将两组卷料的料带伸出,穿过夹持送料组件4的夹持位。工作时,夹持送料组件4对两组料带进行夹持,并向前夹料组件6的方向移动。前夹料组件6将夹持送料组件4所运送的料带进行夹持,然后夹持送料组件4松开料带,并移动至设定的裁切位置后再次对料带进行夹紧。下游贴片机的取料机构移动至预定位置并对物料进行吸取或拾取,同时裁切组件5启动将料带切断,便于取料机构将切下的物料取走并进行装贴。完成裁切后,夹持送料组件4再次朝向前夹料组件6的方向移动,进行下一组送料工序。

21.请参阅图2,所述夹持送料组件4包括:设置于所述底板1上的移动模组41、设置于所述移动模组41的运动端上的两组夹持支架42、设置于所述夹持支架42顶部的上夹板43、设置于所述夹持支架42上的夹持气缸44、设置于所述夹持气缸44的输出端上的推块45、以及套设于所述夹持气缸44的输出端上的下夹板46。所述上夹板43对应下夹板46设置有夹板支架、所述下夹板46铰接于夹板支架上。两组所述夹持支架42上分别设置有裁切组件5。对料带进行夹持时,夹持气缸44回缩,通过推块45推动下夹板46,使得下夹板46绕铰接位进行转动,从而使得下夹板46的顶部贴紧于上夹板43的底部,实现夹持动作。通过设置两组夹持支架42,并在每组夹持支架42上设置相应的上夹板43及下夹板46,从而满足同时对第一放料组件31及第二放料组件32所提供的料带进行夹持的需求,提高送料效率。

22.所述裁切组件5包括:设置于所述夹持送料组件4上的气缸支架51、设置于所述气缸支架51上的裁切气缸52、以及设置于所述裁切气缸52的输出端上的裁切刀片53。所述裁

切气缸52驱动裁切刀片53进行上下反复运动。通过前夹料组件6以及夹持送料组件4对料带进行夹紧,并使得料带处于绷紧状态,然后裁切气缸52启动,驱使裁切刀片53向上移动,从而将料带切断,便于取料机构进行取料贴标。

23.所述裁切刀片53的刃部为锯齿状,提高对料带的切断效果与切断效率,并保持切面平整。

24.请参阅图3、图4,所述前夹料组件6包括:设置于底板1一端的侧立板61、设置于所述侧立板61外侧的两个上夹料气缸62、设置于所述侧立板61内侧的两个下夹料气缸63、设置于所述上夹料气缸62的输出端上的上夹料板621、以及设置于所述下夹料气缸63的输出端上的下夹料板631。所述上夹料气缸62驱动上夹料板621进行上下往复运动。所述下夹料气缸63驱动下夹料板631进行上下往复运动。每组所述上夹料板621的设置位置与下夹料板631的设置位置对应。当夹持送料组件4将料带的前端送至前夹料组件6对应位置时,上夹料气缸62及下夹料气缸63同时启动,分别驱动上夹料板621与下夹料板631朝料带的方向进行移动,从而通过上夹料板621与下夹料板631对料带的前端进行夹紧。

25.所述下夹料板631的边缘设置有压胶滚轮632,在满足夹紧需求的同时,避免对物料造成损伤。

26.所述侧立板61上对应上夹料板621以及下夹料板631分别设置有缓冲组件64,避免在移动过程中产生碰撞而导致上夹料板621或下夹料板631的损坏,同时也避免对物料造成损伤。

27.所述第一放料组件31及第二放料组件32旁侧均设置有导料轮组件7,便于对料带进行导向,同时有助于使得料带处于紧绷状态,方便裁切组件5对料带进行切断。

28.所述第一放料组件31及第二放料组件32旁侧均设置有配重轮组件8,通过配重轮组件8对料带施加压力,从而保证料带处于紧绷状态,满足送料以及裁切的需求。

29.综上所述,本实用新型通过夹持送料组件同时对第一放料组件以及第二放料组件上的料带进行夹持运送,从而通过裁切组件进行裁切,以此实现左右集成自动裁切的全自动化同步运行供料,保证左右两侧的供料及裁切效率一致,有利于控制裁切后物料的长度等规格,保证精度及供料品质,同时节省空间,提高空间利用率。

30.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1