侧浇口注射模制设备和侧浇口喷嘴组件的制作方法

[0001]

本发明涉及注射模制,并且更具体地涉及一种侧浇口注射模制设备,和一种用在侧浇口注射模制设备中的热流道侧浇口喷嘴组件。

技术实现要素:

[0002]

其实施例涉及一种侧浇口喷嘴组件,该侧浇口喷嘴组件用于将可模制材料流输送到位于侧浇口喷嘴组件旁边的型腔嵌件。侧浇口喷嘴组件包括受热喷嘴本体,该喷嘴本体具有延伸通过其的喷嘴本体流动通道和跨越受热喷嘴本体的下游侧延伸的横向狭槽。喷嘴本体流动通道具有喷嘴本体出口,该喷嘴本体出口终止于狭槽的壁处。负载构件被接收在狭槽中,该负载构件具有负载构件流动通道,该负载构件流动通道在喷嘴本体出口和在负载构件的端部处的负载构件出口之间流体连通。侧浇口端头组件邻近于负载构件的该端部,并且在负载构件流动通道和型腔嵌件之间流体连通。在操作中,负载构件的热膨胀引起负载构件的该端部朝向模具型腔嵌件挤压侧浇口端头组件。

[0003]

其实施例涉及一种侧浇口注射模制设备,该侧浇口注射模制设备包括被接收在模板中的一对型腔嵌件;每个型腔嵌件限定模具型腔的至少一部分。侧浇口喷嘴组件位于该一对型腔嵌件之间。侧浇口喷嘴组件包括受热喷嘴本体,该受热喷嘴本体具有延伸通过其的流动通道、跨越喷嘴本体的下游侧横向延伸的狭槽,和接收在狭槽中的负载构件。负载构件具有一对端部,和与喷嘴本体流动通道流体连通并终止于每个端部中的负载构件出口处的负载构件流动通道。侧浇口喷嘴组件进一步包括一对侧浇口端头组件,每个侧浇口端头组件被接收在相应的型腔嵌件中,并且邻近于负载构件的相应的端部设置。每个侧浇口端头组件具有端头部件,该端头部件具有经由模具浇口在负载构件流动通道和相应的模具型腔之间流体连通的端头流动通道。在操作中,负载构件的热膨胀朝向在其中接收每个端头组件的相应的型腔嵌件推动该一对端头组件,以促进在每个负载构件出口和相应的端头流动通道入口之间的流体密封。

附图说明

[0004]

通过如在附图中示意的其实施例的以下描述,本公开的前述和其它特征以及优点将变得显而易见。结合在本文中并构成说明书的一部分的附图进一步用于解释本公开的原理,并使相关领域的技术人员能够制造和使用在本公开中教导的发明。附图可能未按比例绘制。

[0005]

图1是根据本公开的实施例的具有侧浇口喷嘴组件的侧浇口注射模制设备的截面视图;图1的部分“a”沿着图1a的线a-a截取。

[0006]

图1a是沿着线a-a截取的图1的截面视图。

[0007]

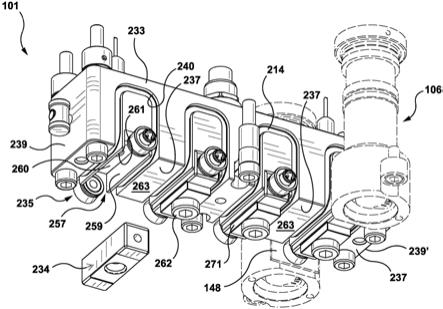

图2是从图1的侧浇口注射模制设备移除的侧浇口喷嘴组件的底部透视图。

[0008]

图2a是沿着线a-a截取的图2的截面视图。

[0009]

图2b是图2的侧浇口喷嘴组件的底部透视图,其在负载构件从侧浇口喷嘴组件的

喷嘴本体移除的情况下示出,并且示出两个型腔嵌件(以虚线示出)当被组装在侧浇口注射模制设备中时将会处于的相对于侧浇口喷嘴组件的位置。

[0010]

图3是负载构件的底部透视图。

[0011]

图3a是沿着图3的线a-a截取的负载构件的截面视图。

[0012]

图4是侧浇口喷嘴组件的透视阶形截面视图,示出延伸通过其的流动通道,并且示出两个型腔嵌件(以虚线示出)当被组装在侧浇口注射模制设备中时将会处于的相对于侧浇口喷嘴组件的位置。

[0013]

图5是侧浇口喷嘴组件的底部透视阶形截面视图,并且示出八个型腔嵌件当被组装在侧浇口注射模制设备中时将会处于的相对于侧浇口喷嘴组件的位置。

[0014]

图5a是从图5的侧浇口喷嘴组件的其余部分移除的端头组件的截面视图。

[0015]

图6a-图6e是透视顺序视图,描绘了根据其实施例的、用于从其相应的型腔嵌件移除侧浇口端头组件的侧浇口喷嘴组件的拆解。

[0016]

图7是根据本公开的另一个实施例的侧浇口喷嘴组件的透视图。

[0017]

图7a是沿着线a-a截取的、图7的侧浇口喷嘴组件的透视截面视图。

[0018]

图7b是沿着线b-b截取的、图7的侧浇口喷嘴组件的透视截面视图。

[0019]

图7c是图7的侧浇口喷嘴组件的局部分解视图。

具体实施方式

[0020]

现在参考附图描述本公开的具体实施例,其中类似的附图标记指示相同或功能类似的元件。以下详细描述本质上仅是示例性的,并且无意于限制本公开或本公开的应用和用途。在下面的描述中,“下游”是参考如下方面使用的:参考从注射模制机的注射单元到注射模制系统的模具的模具型腔的模具材料流动的方向,并且还参考模具材料从注射单元流动到模具型腔所流经的其构件或特征的顺序,而“上游”是参考相反的方向使用的。此外,无意受在先前技术领域、

背景技术:

、发明内容或以下详细描述中提出的任何明示或暗示的理论约束。

[0021]

图1是根据本公开的实施例的具有侧浇口喷嘴组件101的侧浇口注射模制设备100的截面视图。图1的部分“a”沿着图1a的线a-a截取。本实施例的特征和方面能够与其它实施例一起使用。特别是,侧浇口注射模制设备100包括入口构件102、歧管103、转移部件104和侧浇口喷嘴组件101,它们一起在压力下将可模制材料流从注射模制机(未示出)引导到模具型腔105,模具型腔105部分地由位于侧浇口喷嘴组件101旁边的型腔嵌件106限定。尽管侧浇口喷嘴组件101适用于各种注射模制应用,但是如在图1中通过实例而非限制的方式所示,型腔嵌件106被成形为限定细长物品(例如注射器筒)的外侧表面。一起地,入口构件102、歧管103、转移部件104和侧浇口喷嘴组件101可以被称为热流道构件,并且可以被统称为侧浇口热流道系统。如图1和1a所示,通过实例而非限制的方式,侧浇口注射模制设备100包括两个侧浇口喷嘴组件101。

[0022]

入口构件102耦接到歧管103,并且包括延伸通过其的入口流动通道107,以将从机器喷嘴接收的可模制材料流输送到歧管流动通道108,该歧管流动通道108在歧管103的上游侧上的歧管入口和歧管103的下游侧上的一个或多个歧管出口之间延伸通过歧管103,每个歧管出口与相应的转移部件104流体连通。

[0023]

转移部件104将模制材料从歧管103输送到侧浇口喷嘴组件101。转移部件104包括本体部分109、头部110和延伸通过其的转移流动通道111。转移流动通道111在歧管流动通道108和流动通道112之间流体连通,流动通道112延伸通过侧浇口喷嘴组件101并终止于喷嘴本体出口158处。

[0024]

入口构件102包括加热器,歧管103包括加热器,转移部件104包括加热器,并且侧浇口喷嘴组件101包括加热器。用于其实施例中的实例加热器包括包裹在热流道构件周围或嵌入在其内的线元件加热器,诸如在歧管103和侧浇口喷嘴组件101上标示的加热器113(图1所示)和214(图2所示)。其它合适的加热器包括带、盒或膜加热器(在合适的情况下)。加热器,例如113、214和与其相关联的热电偶(未示出)连接到热流道控制器(未示出),以控制侧浇口热流道系统的温度,从而将可模制材料流维持在合适的加工温度。

[0025]

侧浇口注射模制设备100包括多个模板115,例如型腔板115a、中间板115b、歧管板115c和背板115d。一起地,模板115a、115b、115c、115d形成开口,在该开口中接收侧浇口热流道系统。型腔板115a、中间板115b、歧管板115c和背板115d可以各自被称为模板115a、115b、115c、115d,或者可以被统称为模板115。虽然示出了四个模板115,但是预想到了更多或更少的模板。模板115可以包括冷却通道,诸如在歧管板115c上标示的冷却通道116,冷却流体通过该冷却通道循环,以将模板115维持在合适的加工温度。模板115通过紧固件(例如紧固件117)保持在一起,该紧固件在背板115d和型腔板115a之间延伸,并且还可以包括在注射模制领域中众所周知的另外的紧固/对准构件,例如定位销、导向销、导向衬套等。如图1所示,侧浇口注射模制设备100还包括定位环,通过该定位环,相对于模制机(未示出)的固定压板,侧浇口注射模制设备100被定位。

[0026]

在其中接收侧浇口热流道系统的开口包括歧管凹穴118和孔119。如图1所示,歧管凹穴118由歧管板115c限定,并被背板115d包围。歧管凹穴118的尺寸被确定为在歧管103周围创建气隙,该气隙将歧管板115c和背板115d从歧管103绝缘。定位器120将歧管103定位在歧管凹穴118内。歧管103进一步通过在121处所示的狭槽和定位销布置而定位在歧管凹穴118内。应当理解,通过定位器120与狭槽和定位销121来定位歧管是示例性而不是限制性的,因为本领域普通技术人员将理解,存在在注射模制设备100内定位歧管103的多种方式。

[0027]

转移部件104从歧管103延伸并且被接收在孔119内,该孔119从歧管凹穴118延伸通过歧管板115c和中间板115b。孔119的尺寸被确定为在转移部件104周围创建绝缘气隙,该气隙将歧管板115c和中间板115b从转移部件104绝缘。孔119在其上游端处可选地呈阶梯形以创建肩部,头部110被安置在该肩部中,以相对于歧管板115c定位转移部件104。

[0028]

通过相应的转移部件104的头部110和位于歧管103与背板115d之间的间隔件122,歧管103在背板115d和歧管板115c之间保持到位。在操作中,歧管103跨越其厚度(在图1的页面视图中上下地)的热膨胀引起歧管103经由间隔件122抵靠背板115d挤压,并经由在头部110和孔119的肩部之间的接合抵靠歧管板115c挤压,这在歧管103和转移部件104之间创建了密封力。应当理解,上述在歧管103和转移部件104之间创建密封力的方式是示例性而不是限制性的,因为本领域普通技术人员将理解,存在在歧管103和转移部件104之间创建密封力的多种方式。

[0029]

如所示那样,转移部件104在歧管103和孔119的肩部之间被保持到位。因此,转移部件104的热膨胀引起本体部分109的长度在下游方向上伸长。为了在不对侧浇口喷嘴组件

101施加膨胀力的情况下容许该增长,转移部件104和侧浇口喷嘴组件101通过在123处所示的伸缩连接以可滑动方式耦接在一起,该伸缩连接包括联接通道124,模制材料能够通过该联接通道124从转移部件104流动到侧浇口喷嘴组件101。

[0030]

伸缩连接123的非限制性实例包括附接到转移部件104的下游端的上游连接器构件123u,和附接到侧浇口喷嘴组件101的上游侧的下游连接器构件123d。上游和下游连接器构件123u、123d可通过在123i处所示阶梯形滑动界面相对于彼此滑动。这样,转移部件104和侧浇口喷嘴组件101经由伸缩连接器123以可滑动方式耦接在一起,由此转移流动通道111经由联接通道124与侧浇口喷嘴组件流动通道112流体连通,以促进在转移部件104的流动通道111、112和侧浇口喷嘴组件101之间的流体连通。在可替代实施例(未示出)中,转移部件104被固定地连接到侧浇口喷嘴组件101或一体地是其一部分,并且通过伸缩连接容许转移部件104的热膨胀,该伸缩连接在转移部件104和歧管103之间具有联接通道。在另一个实施例(未示出)中,转移部件被固定地连接到侧浇口喷嘴组件或一体地是其一部分,并且通过在侧浇口喷嘴组件101的构件之间的相对运动容许侧浇口喷嘴组件的转移部件部分的热膨胀。

[0031]

型腔板115a包括延伸通过其的开口,型腔嵌件组件125被接收在该开口中。型腔嵌件组件125包括嵌件保持器126、多个型腔嵌件106和以可移除方式紧固到嵌件保持器126的盖板127。尽管被示出为分开的构件,但是嵌件保持器126和型腔板115a可以是单一的结构,其中,嵌件保持器126的特征被结合到型腔板115a的修改版本中。

[0032]

嵌件保持器126包括延伸通过其的开口,该开口包括延伸通过嵌件保持器126的孔128和连接到孔128的喷嘴凹穴129,侧浇口喷嘴组件101被接收在喷嘴凹穴129中。喷嘴定位器130被接收在孔128中,该孔128使喷嘴定位器130相对于嵌件保持器126对准。开口131延伸通过喷嘴定位器130,转移部件104和上游连接器构件123u凸出到该开口中。开口131在其下游端处包括内部对准表面132,通过该内部对准表面132,侧浇口喷嘴组件101相对于嵌件保持器126对准。定位器130可选地是与嵌件保持器126分开的构件。定位器构件的形状及其定位特征能够被结合到嵌件保持器126的修改版本中。

[0033]

继续参考图1,并且还参考图2,图2是侧浇口喷嘴组件101的底部透视图。侧浇口喷嘴组件101包括喷嘴本体233、负载构件234和侧浇口端头组件235。喷嘴本体233包括上游侧236,下游侧237,纵向侧238、238'(仅其中之一,即纵向侧238,在图2中可见)和端部或远侧239、239'(仅其中之一,即远侧239,在图2中可见)。如图2所示,喷嘴本体233通常可以被描述为具有长方体形状。喷嘴本体233的长度由在其远侧239、239'之间的距离限定,喷嘴本体233的宽度由在其纵向侧238、238'之间的距离限定,并且喷嘴本体233的厚度或高度由在其上游侧236和下游侧237之间的距离限定。喷嘴本体233的纵向中心线lc

l

沿着其长度延伸通过其宽度和其厚度的中点,并且喷嘴本体233的轴向中心线ac

l

跨越其厚度延伸通过其长度和其宽度的中点。喷嘴本体233包括在其中形成的凹槽240,加热器214被接收在凹槽240中。尽管可以多种方式构造,但是在当前实施例中,凹槽240在末端连接241处在上游表面236上开始,并且围绕喷嘴本体233缠绕或围绕其延伸,并在另一个末端连接241

′

处在上游侧236上终止。预想到了用于凹槽240和在其中接收的加热器214的其它构造。喷嘴本体233由用于制造供模制材料通过其流动的热流道构件的材料制成,其非限制性实例包括工具钢,诸如h13;或模具钢,诸如stavax。

[0034]

喷嘴本体233相对于嵌件保持器126定位,从而创建参考点,从该参考点,能够计算喷嘴本体233的纵向热膨胀(如图1a的页面视图上所示左右地)和横向热膨胀(如图1的页面视图上所示左右地)。一种实现此的方式在图1中示出,其中喷嘴本体233包括从喷嘴本体233的上游侧凸出的对准特征142。对准特征142包括对准表面243(图2所示),对准表面243的尺寸被确定为以可滑动方式接收在喷嘴定位器130中的内部对准表面132内。如所示那样,对准特征142和对准表面243与喷嘴本体233的轴向中心线ac

l

共轴;然而,对准特征142和/或对准表面243还可以远离轴向中心线ac

l

定位。此外,如所示那样,对准特征142与喷嘴本体233成一体;然而,对准特征143可以被形成为附接到喷嘴本体233的离散构件。

[0035]

继续参考图2,并且参考图1和图1a,喷嘴本体233位于成对的型腔嵌件106之间,型腔嵌件106位于其任一侧上,使得喷嘴本体233在成对的型腔嵌件106之间居中或基本居中。如何实现这一点的非限制性实例在图1a中示出,图1a是沿着线a-a截取的图1的截面视图。定位销144从喷嘴本体233的端部纵向地凸出,并且可滑动到凸轮部件145中,该凸轮部件145被接收在嵌件保持器126中的定位孔146中。定位孔146邻近于喷嘴凹穴129,并且开口在其之间延伸,当喷嘴本体233被安设到嵌件保持器126中时,定位销144延伸通过该开口。凸轮部件145可以在其上侧上开狭槽(如图1a的页面视图所示),从而便于将凸轮部件146插入定位孔146中或从定位孔146退出,而不必还得从喷嘴凹穴129插入或移除喷嘴本体233。

[0036]

通过这种构造,当喷嘴本体233被安设在喷嘴凹穴129内时,在喷嘴定位器130的定位表面143和内部定位表面132之间的接合,与在定位销146和接收在定位孔146中的凸轮部件145之间的接合相组合,喷嘴本体233的纵向中心线lc

l

在位于侧浇口喷嘴组件101的纵向中心线lc

l

的每一侧上的型腔嵌件106的相应的支承表面148(图1所示)之间的中途处被保持到位。如图1a和2所示,喷嘴本体233可选地在其端部中的每一个处包括定位销144、144'和凸轮部件145、145',并且嵌件保持器126类似地包括第二定位孔146',第二定位孔146'邻近于喷嘴凹穴129并且与定位孔146相对,并且第二定位销144

′

和凸轮部件145

′

被接收在其中。

[0037]

继续参考图1a、图2,并且参考图2a,图2a是沿着线a-a截取的图2的截面视图。当使用注射模制设备100时,喷嘴本体233克服注射压力而被固定在喷嘴凹穴129内。例如,喷嘴本体233通过将喷嘴本体233在喷嘴凹穴129中保持到位的紧固件249附接到嵌件保持架126。如以示例性而非限制性的方式在图2和2a中所示,多个孔250沿着高度方向延伸通过喷嘴本体233,相应的紧固件249延伸通过孔250。每个紧固件249被接收在喷嘴凹穴129的底部处的互补螺纹孔261(未示出)中,使得喷嘴本体233以可释放方式附接到嵌件保持器126。在从嵌件保持器126移除盖板127时,紧固件249可从侧浇口注射模制设备100的分型面p

f

接近。在该构造中,从侧浇口注射模制设备100的分型面p

f

接近侧浇口喷嘴组件101或其构件。一旦喷嘴本体233被固定到嵌件保持器126,凸轮部件145便能够可选地从定位孔146移除,以限制热量从喷嘴本体233通过定位销144传递到嵌件保持器126。可选地,由比用于制成喷嘴本体233的材料的导热性更低的材料制成的垫圈(未示出)位于紧固件249的头部和喷嘴本体233的下游侧237之间,以减少经由紧固件249从喷嘴本体233到嵌件保持器126的热损失量。用于垫圈的合适材料的非限制性实例包括钛合金。

[0038]

喷嘴本体233抵靠位于喷嘴本体233和嵌件保持器126之间的间隔件252安置。间隔件252在喷嘴本体233和嵌件保持器126之间创建绝缘的气隙。间隔件252建立喷嘴本体233

相对于嵌件保持器126的轴向高度,以创建参考点,从该参考点,能够计算喷嘴本体233的高度方向热膨胀。当喷嘴本体233被加热时,喷嘴本体233跨越其厚度的热膨胀从其抵靠间隔件252安置的上游侧236在向下方向(在图2a的页面视图中)上发生。尽管喷嘴本体233被紧固件249保持到嵌件保持器126,但是在喷嘴本体233被加热时,从喷嘴本体233到紧固件449的热传递引起紧固件249向下(在图2a的页面视图中)伸长,这限制了在喷嘴本体233和/或紧固件249上的应变。作为实例而非限制,通常使用多于一个的间隔件252,即一组或多个间隔件252,以将喷嘴本体233支撑在喷嘴凹穴129内。尽管间隔件252被示出为附接到喷嘴本体233,但是间隔件252能够可替代地例如抵靠喷嘴凹穴129的底表面被耦接到嵌件保持器126。

[0039]

间隔件252的非限制性实例在图2a中示出。间隔件252包括抵靠喷嘴本体233的上游侧236安置的基座253。裙部254从基座253凸出,以限定抵靠喷嘴凹穴129的底部安置的支承表面251(在图1a中示出)。裙部254的截面尺寸被选择为向喷嘴本体233提供足够的支撑,同时还使从喷嘴本体233到嵌件保持器126的热损失最小化。套筒255远离裙部254从基座253凸出,并且被接收在紧固件249延伸通过其的孔250的扩大部分中。在当前的非限制性实施例中,间隔件252通过例如在套筒255和孔250之间的螺纹接口而螺纹紧固到喷嘴本体233;然而,预想到了在间隔件252和喷嘴本体233之间的其它连接布置,特别是,其非限制性实例包括过盈配合连接和滑动配合连接。为了便于从喷嘴本体233安设和移除间隔件252,间隔件252可选地包括工具可接合特征,例如,在256处示出的跨越裙部延伸的孔,杆或杠杆可以通过该孔插入,以帮助从喷嘴本体233移除间隔件252。作为实例而非限制,间隔件252通常由比选择用于喷嘴本体233的材料的导热性更低的材料制成,这种材料的实例包括钛或钛合金。然而,取决于间隔件252的几何形状,例如,在间隔件252和喷嘴本体233之间的接触量,间隔件可以由与喷嘴本体233相同的材料制成。

[0040]

继续参考图2,并参考图2b,图2b是图2的侧浇口喷嘴组件的底部透视图,其在负载构件234从喷嘴本体233移除的情况下示出,并且示出两个型腔嵌件106(以虚线示出)当被组装在侧浇口注射模制设备100中时将会处于的相对于侧浇口喷嘴组件101的位置。狭槽257跨越喷嘴本体233的宽度延伸,相应的负载构件234被接收在该狭槽中。喷嘴本体出口158终止于狭槽257的壁处。狭槽257将喷嘴本体233的下游侧237分段成多个下游表面段。狭槽257被成形为使得通过负载构件234从喷嘴本体233的轴向移位,负载构件234被安设到狭槽257中,和从狭槽257移除。可以将狭槽257描述为跨越喷嘴本体233的下游侧237的宽度延伸的端部开口的槽状特征。狭槽257包括一对侧壁259、259',在图2b中,其中之一可见,并且在图1a中这两者均可见,以及底壁260,该底壁260在该一对侧壁259、259

′

之间延伸。在当前实施例中,底壁260垂直于该一对侧壁259、259

′

。换言之,狭槽257包括底壁260,该底壁凹进到喷嘴本体233中(相对于下游侧237),并且通过侧壁259、259’连接到下游侧237。在当前实施例中,当安设到狭槽257中时,负载构件234被设置在该一对侧壁259、259'之间并且抵靠底壁260安置,该底壁包括用于接收紧固件262的螺纹孔或紧固孔261,负载构件234通过该紧固件262抵靠底壁260保持。尽管侧壁259、259'被示出为以90

°

的连接而连接到底壁260,但是如果必要,则在其之间的连接还能够被倒角斜切或浮雕,以便于抵靠底壁260安置负载构件234。狭槽257将喷嘴本体233的下游侧分段成多个隔板或支座263,使得每个负载构件234位于相邻的一对支座263之间。支座263可以是内部支座263或者是外部支座263。内部支

座263是由下游侧237的段和相邻的狭槽257的相对面向的成对侧壁259、259'形成的那些。外部支座263是由下游侧237的段,狭槽257的相应的侧壁259、259'和喷嘴本体233的相应的远侧239、239'形成的那些。

[0041]

如所示那样,侧浇口喷嘴组件101,或更具体地,喷嘴本体233包括跨越喷嘴本体233横向延伸的四个狭槽257,四个相应的负载构件234被接收在这些狭槽中,并且以可移除方式耦接到喷嘴本体233。在侧浇口喷嘴组件101的这种构造中,喷嘴本体233包括五个隔板(三个内部隔板263,和两个外部隔板263),并且相应的负载构件234被安置在相邻的成对的隔板之间。然而,上述侧浇口喷嘴组件101的实施例是示例性而非限制性的。在侧浇口喷嘴组件的可替代实施例中,喷嘴本体可以具有除四个之外的狭槽,该狭槽横向地或在宽度方向上跨越喷嘴本体延伸,负载构件234被安置在该狭槽中,并且以可移除方式耦接到喷嘴本体233。例如,喷嘴本体233可以被成形为仅包括横向跨越喷嘴本体233延伸的一个狭槽,相应的负载构件被安置在该狭槽中,并且以可移除方式耦接到喷嘴本体。因此,在侧浇口喷嘴组件101的这种构造中,喷嘴本体233包括两个支座,负载构件位于该两个支座之间。这种实施例的非限制性实例在下文中参考图7-7c论述。

[0042]

继续参考图1、2和2b,负载构件234被成形为使得将其安设到狭槽257中,并且通过将负载构件234从狭槽257的底壁260拉开而从狭槽257移除。在将盖板127从嵌件保持器126拆离时,负载构件234可以与喷嘴本体233组装或从喷嘴本体233拆解。当从狭槽257移除负载构件234时,与移除的负载构件234相关联的一个或两个侧浇口端头组件235可以从其相应的型腔嵌件106抽出到狭槽257中,或者可以经由狭槽257安设到其相应的型腔嵌件106中,从而便于从侧浇口注射模制设备100的分型面p

f

维护和/或更换侧浇口端头组件235和/或负载构件234。

[0043]

现在参考图3和3a,其中图3是从喷嘴本体233拆解的负载构件234的底部透视图,并且图3a是沿着图3的线a-a截取的负载构件234的截面视图。现在将描述负载构件234的非限制性实例。负载构件234包括顶部364,底部365,侧面366、366'和端部367、367'。在当前实施例中,负载构件234通常可以被描述为具有长方体形状。负载构件234的长度由在其端部367、367'之间的距离限定,负载构件234的宽度由在其侧面366、366'之间的距离限定,并且负载构件234的厚度或高度由在其顶部364和其底部365之间的距离限定。负载构件234的纵向中心线lc

l

沿着其长度延伸通过其宽度和其厚度的中点,并且负载构件234的轴向中心线ac

l

跨越其厚度延伸通过其长度和其宽度的中点。当负载构件234被安设在狭槽257中时,喷嘴本体233相对于嵌件保持器126的固定的定向在负载构件234的端部367、367'和与负载构件234相关联的一对型腔嵌件106的支承表面148之间维持平行或基本平行的对准。

[0044]

负载构件234包括紧固孔368和负载构件流动通道369。紧固孔368在其顶侧和底侧364、365之间延伸通过负载构件234。可选地,紧固孔368的至少一部分带有在368'处所示螺纹,以与互补螺纹工具(诸如调整螺栓)配对,以辅助从喷嘴本体233抽出负载构件234。紧固件262延伸通过紧固孔368,以如图1和1a所示经由螺纹孔261将负载构件234以可释放方式耦接到喷嘴本体233。取决于在负载构件234和狭槽257之间的冷态配合和/或在负载构件234和其相关联的侧浇口端头组件之间的冷态配合,可以使用紧固件262以便于将负载构件234安设到狭槽257中。如图3所示,作为实例而非限制,负载构件234包括在其长度和宽度的中点处延伸通过其的单个紧固孔368;然而,预想到了其它紧固孔构造。例如,在可替代实施

例(未示出)中,负载构件234可以具有两个紧固孔368,该两个紧固孔368在负载构件纵向中心线lc

l

的两侧上各一个,并从其轴向中心线ac

l

隔开,该两个紧固孔368中的每一个与狭槽257中的对应的螺纹孔261对准。

[0045]

如所示那样,负载构件234在其底部365中包括底座370。当负载构件234被耦接到喷嘴本体233时,垫圈或保持部件271(在图2和2b中示出)被夹在紧固件262的头部和底座370之间,以将紧固件262的保持力跨越负载构件234分布。保持部件271和底座370是侧浇口喷嘴组件101的可选特征,如果在使用侧浇口喷嘴组件101的模制应用中不需要,则可以省略其中之一或这两者。如图2所示,每个负载构件234可以具有离散的保持部件271;然而,在可替代实施例(未示出)中,保持部件271在两个或更多个相邻的负载构件234之间或跨越其延伸。

[0046]

负载构件流动通道369与喷嘴本体233中的流动通道112流体连通。负载构件流动通道369穿过负载构件234延伸到分别终止于负载构件234的端部367、367'处的负载构件出口372、372'。取决于喷嘴本体流动通道112的构造,可以以多种方式构造负载构件流动通道369。如图3a所示,作为实例而非限制,负载构件流动通道369包括两个离散的负载构件流动通道369、369',其每一个将通过相应的负载构件入口373、373'接收的可模制材料流引导到相应的负载构件出口372、372'。此外,如图3a所示,负载构件入口373在安置在负载构件的顶部364中的环形密封部件374内形成。环形密封部件374是可选的,并且如果不需要则可以省略。环形密封部件374与本申请人的美国专利no.9,272,455b2所示密封构件类似。

[0047]

参考图4,该图是侧浇口喷嘴组件101的透视阶形截面视图,示出流动通道112的非限制性实例,并且示出两个型腔嵌件106(以虚线示出)当被组装在侧浇口注射模制设备100中时将会处于的相对于侧浇口喷嘴组件101的位置。流动通道112延伸通过喷嘴本体233,并且可以称为喷嘴本体流动通道112。流动通道112从喷嘴本体入口475开始,如图4中实例所示,该喷嘴本体入口475延伸通过喷嘴本体定位器142。流动通道112包括通道部分的网络,该通道部分将进入的可模制材料流划分成多个离开的可模制材料流。

[0048]

流动通道112包括第一通道部分112a,该第一通道部分112a朝向远侧239远离喷嘴本体入口475纵向延伸。第一通道部分112a终止于第二通道部分112b处,该第二通道部分将第一通道部分112a连接到第三通道部分112c,该第三通道部分112c在喷嘴本体233内在宽度方向上朝向纵向侧238、238'延伸。第三通道部分112c终止于第四通道部分112d处,该第四通道部分112d朝向远侧239、239’远离第三通道部分112c纵向延伸。第四通道部分112d终止于将第四通道部分112d连接到负载构件234中的流动通道369的喷嘴本体出口158处。更具体地,第四通道部分112d终止于将第四通道部分112d连接到相应的负载构件入口373、373'的相应的喷嘴本体出口158处,该负载构件入口373、373'经由侧浇口端头组件235与相应的模具型腔105流体连通。根据该构造,喷嘴本体流动通道112被划分成成对的喷嘴本体出口158,该喷嘴本体出口158终止于狭槽257的壁处,并且喷嘴本体出口158的数目等于由侧浇口喷嘴组件101供给模制材料的模具型腔的数目。

[0049]

在可替代实施例(未示出)中,喷嘴本体流动通道112划分成多个喷嘴本体出口158,该喷嘴本体出口158是由侧浇口喷嘴组件101供给模制材料的模具型腔数目的一半。在这种构造中,模制材料的最终划分可以在负载构件内而不是在喷嘴本体中发生。下面参考图7-7c描述这种负载构件的非限制性实例。

[0050]

继续参考图4,并参考图2b,喷嘴本体加热器214邻近于狭槽257的相应的侧壁259、259'跨越每个支座263在宽度方向上延伸。在当前实施例中,喷嘴本体加热器214是安置在喷嘴本体233中的凹槽240中的元件加热器,凹槽240和设置在其中的加热器214被成形为邻近于狭槽257的相应的侧壁259、259'跨越喷嘴本体233的下游侧在横向方向上延伸。根据这种布置,每个负载构件234位于加热器元件214的横向延伸部分之间。在喷嘴本体加热器214的非限制性实施例中,诸如在图4中所示,凹槽240和设置在其中的加热器214在两个位置处跨越内部支座263在横向方向上延伸,并在一个位置处跨越外部支座263在横向方向上延伸。根据该布置,负载构件234的每一侧366、366'平行于加热器元件214的相应的横向延伸部分。在可替代实施例(未示出)中,喷嘴本体包括多个横向延伸的筒式加热器,并且每个负载构件234位于一对横向延伸的筒式加热器之间。

[0051]

不管喷嘴流动通道112的具体构造如何,负载构件234都在相邻的支座263之间被安置在狭槽257内,并且被定位成使得负载构件入口373从喷嘴本体出口158接收模制材料。作为实例而非限制,负载构件入口373在负载构件233的顶部364中形成,从而与喷嘴本体出口158对准,该喷嘴本体出口158终止于狭槽257的底壁260处。在这种构造中,紧固件262将负载构件234固定在狭槽257中,并且抵靠狭槽257的底壁260保持负载构件234的顶部364,以在喷嘴本体出口158和负载构件入口之间的界面处促进在喷嘴本体流动通道112和负载构件流动通道369之间的流体密封。在可替代实施例中,喷嘴本体流动通道112被构造为通过喷嘴本体出口158离开喷嘴本体233,该喷嘴本体出口158延伸到狭槽257的侧壁259、259'。在这种构造中,负载构件234被构造为使得负载构件入口373由负载构件的侧面366、366'形成,从而在负载构件234被安设在狭槽257中时与狭槽的侧壁259、259'中的喷嘴本体出口158对准。在这种构造中,通过例如在负载构件234和狭槽257之间的过盈配合创建了在喷嘴本体流动通道112和负载构件流动通道369之间的流体密封。

[0052]

相对于狭槽257的宽度,即在侧壁259、259'之间的距离,确定负载构件234的宽度的尺寸,从而当侧浇口喷嘴组件101处于冷态中时,即在将侧浇口喷嘴组件101的温度升高到制成塑料件所需的加工温度之前,便于将负载构件234手动安设到狭槽257中和从其移除。在此使用的手动安设包括使用手动工具等。

[0053]

当喷嘴本体233被加热到合适的加工温度时,由于负载构件234被安置在狭槽257内,因此来自加热器114的热能从喷嘴本体传递到负载构件234。利用该布置,随着喷嘴本体233的温度增加,负载构件234的温度也增加。由于喷嘴本体233与加热器214接触,并且负载构件234通过与喷嘴本体233接触而被加热,因此负载构件234可以被描述为由加热器214间接加热。在可替代实施例(未示出)中,负载构件包括加热器。随着喷嘴本体233被加热到合适的加工温度,喷嘴本体233的长度增加。喷嘴本体233的这种伸长增加了在狭槽257之间的间距间隔,并且增加了每个狭槽257的宽度。由于输入到喷嘴本体233中的热量也加热了负载构件234,并且随着喷嘴本体233被加热,负载构件234的宽度也增加。

[0054]

在侧浇口喷嘴组件101的实施例中,负载构件234由具有与制成喷嘴本体233的材料相同或类似的热膨胀系数的材料制成。当喷嘴本体233被加热时,相对于狭槽257的宽度,负载构件234的宽度保持恒定或基本恒定。在这种情况下,负载构件234的宽度的尺寸可以被确定为在加热喷嘴本体233之前接触狭槽257的壁259、259'。可替代地,相对于狭槽257的宽度,负载构件234的宽度的尺寸可以被确定为在其之间创建间隙,该间隙足够小以允许从

喷嘴本体233到负载构件234的充分的热传递。这种间隙的实例在负载构件234的每侧在0.002mm和0.005mm之间的范围内。

[0055]

在侧浇口喷嘴组件101的另一个实施例中,负载构件234由具有比制成喷嘴本体233的材料更高的热膨胀系数的材料制成。在该实施例的一种构造中,相对于狭槽257的宽度,负载构件234的宽度的尺寸被确定为使得当侧浇口喷嘴组件101被加热到操作温度时,负载构件234的侧面366、366'接触狭槽257的侧壁259、259'。在该实施例的另一种构造中,相对于狭槽257的宽度,负载构件234的宽度的尺寸被确定为使得当侧浇口喷嘴组件101被加热到操作温度时,在喷嘴本体233和负载构件234之间存在过盈配合。

[0056]

在负载构件的侧面366、366'和狭槽257的侧壁259、259'之间的接触增加了在喷嘴本体233和负载构件234之间的表面面积接触,这改善了从喷嘴本体233到负载构件234的热传递。通过将更多的热量从喷嘴本体233输入到负载构件234中,改善了负载构件234的热分布,并且还有更多的热输入可用于侧浇口端头组件235,该侧浇口端头组件235由喷嘴本体233经由负载构件234间接地加热,从而改善了侧浇口喷嘴组件101的总体热分布。由于负载构件234由加热器214间接加热,因此负载构件234由具有的导热率等于或高于制成喷嘴本体233的材料的导热率的材料制成。这种构造促进了从负载构件243到侧浇口端头组件235的热传递。

[0057]

在侧浇口喷嘴组件101的实施例中,当负载构件234被安设在狭槽257中时,负载构件出口372的至少一部分凹进到喷嘴本体233的下游侧237下方。这种实施例在图4中示出,其中负载构件出口372与加热器214的横向延伸部分平行,这允许当可模制材料流通过负载构件234并被注射到模具型腔105中时,更多的热量被输入到可模制材料流中。

[0058]

在操作温度下在负载构件234和喷嘴本体233之间存在过盈配合的实施例中,沿着负载构件234的长度的至少一部分在相邻的支座263和负载构件234之间创建了夹持力。该夹持力有助于克服注射力而将负载构件234保持到位,并减少在喷嘴本体出口158和负载构件入口373之间的可模制材料泄漏的可能性,这能够允许侧浇口喷嘴组件101用于要求比当仅用紧固件262将负载构件234保持到喷嘴本体233时可能的注射压力更高的注射压力的应用中。

[0059]

在非限制性实施例中,相对于负载构件234的高度,狭槽257的深度使得当负载构件234被安设在狭槽257中时,负载构件234的高度的至少25%被接收在狭槽257内,其取决于使用侧浇口喷嘴组件的特定模制应用,这在负载构件234之上创建了足够的夹持强度,以增加侧浇口喷嘴组件101能够承受的注射压力。当负载构件234的高度的更大百分比被接收在狭槽257内时,由在负载构件234和喷嘴本体233之间的干涉创建的夹持力增加。在侧浇口喷嘴组件101的一个实施例中,负载构件234的高度的50%到75%之间被接收在狭槽257内,以在负载构件234之上实现足够的夹持力。在侧浇口喷嘴组件101的另一个实施例中,负载构件234的高度的至少90%被接收在狭槽257内以在负载构件234之上实现足够的夹持力。

[0060]

参考图1,并参考图5,图5是图2的侧浇口喷嘴组件101的底部透视阶形截面视图,还示出了八个型腔嵌件106当被组装在侧浇口注射模制设备100中时将会处于的相对于侧浇口喷嘴组件101的位置。侧浇口喷嘴组件101将模制材料输送到排列成二乘四矩形阵列的八个型腔嵌件106;沿着喷嘴本体233的每个纵向侧238、238'的长度,四个型腔嵌件106并排设置,并均匀地隔开。通过这种构造,侧浇口喷嘴组件101可以被描述为将模制材料输送到

在侧浇口喷嘴组件101的纵向中心线lc

l

的相对侧上从喷嘴本体233隔开的成对的型腔嵌件106。成对型腔嵌件106中的一个在侧浇口喷嘴组件101的纵向中心线lc

l

的一侧上(如在图5的页面视图中所示,在纵向中心线lc

l

前面)从喷嘴本体233隔开。成对型腔嵌件106中的另一个在侧浇口喷嘴组件101的纵向中心线lc

l

的相对侧上(如在图5的页面视图中所示,在纵向中心线lc

l

后面)从喷嘴本体233隔开。

[0061]

参考图1,嵌件保持器126包括多个孔177,其以线性阵列布置,并延伸通过嵌件保持器126。每个孔177的尺寸被确定为接收相应的型腔嵌件106。型腔嵌件106包括第一和第二嵌件部分106a、106b。第一嵌件部分106a通过型腔嵌件保持器126的上游侧被安设到孔177中,并且第二嵌件部分106b通过嵌件保持器126的下游侧被安设到孔177中。盖板127与嵌件保持器126配对并被紧固于此,使得型腔嵌件106夹在中间板115b和盖板127之间。作为实例而非限制,示出了具有第一和第二嵌件部分106a、106b的型腔嵌件106的构造,和将型腔嵌件106安设并且保持到嵌件保持器126中的方法。侧浇口喷嘴组件101与具有各种型腔嵌件构造的侧浇口注射模制设备兼容,包括具有多于或少于两个嵌件部分的那些,和其中型腔嵌件106通过其上游侧安设到嵌件保持器126中的那些,和其中型腔嵌件106通过其下游侧安设到嵌件保持器126中的那些。

[0062]

在侧浇口注射模制设备100内确保型腔嵌件106的角度定向,使得支承表面148与负载构件234的相应的端部367、367'对准。通过实例而非限制,在图1中在178处示出实现这一点的一种方式,其中紧固件被接收在嵌件保持器126中,并且在将支承表面148与负载构件234的相应的端部367、367'对准的位置处与型腔嵌件106中的扇形齿(scallop)接合。

[0063]

继续参考图5,并参考图5a,图5a是侧浇口端头组件235的截面视图。侧浇口端头组件235邻近于负载构件234的相应的端部367、367'。在操作中,侧浇口端头组件235将从负载构件234接收的可模制材料输送到模具型腔105。侧浇口端头组件235的尺寸被确定为使得当负载构件234从狭槽257移除时,侧浇口端头组件235能够从型腔嵌件106抽出到狭槽257中。

[0064]

负载构件234沿着其长度的热膨胀导致负载构件234的端部367、367'朝向一对型腔嵌件106挤压一对相对面向的端头组件235,在该一对型腔嵌件106中接收该一对侧浇口端头组件235。该挤压力在负载构件234和其相关联的一对侧浇口端头组件235之间创建流体密封。

[0065]

侧浇口端头组件235包括端头部件579和转移密封件或密封部件580。端头部件579包括基座581和锥形端部582。流动通道583延伸通过在负载构件流动通道369和模具型腔105之间处于流体连通的端头部件579。端头部件579被接收在相应地确定尺寸的孔584中,该孔584延伸通过密封部件580,使得该两件基本共轴。密封部件580包括与型腔嵌件106的内周向密封表面588配对的周向密封表面587,以在侧浇口端头组件235和型腔嵌件106之间创建流体密封,并使锥形端部582与型腔嵌件中的模具浇口589对准,模制材料通过该模具浇口流入模具型腔105中。参考图5,内周向密封表面588位于通向模制浇口589的沉孔590内。端头部件579由比制成密封部件580的材料的导热性更高的材料制成。用于端头部件579的合适材料的非限制性实例包括铍铜或其它铜合金。相应地,密封部件580可以由比选择用于端头部件579的材料的导热性更低的材料制成。用于密封部件580的合适材料的非限制性实例包括h13钢或钛。

[0066]

侧浇口端头组件235可以具有多种构造,并且侧浇口端头组件的非限制性实例在图5a中示出。密封部件580包括在孔584的肩部附近联接在一起的同心的内部和外部管状部分585、586。外部管状部分586在下游方向上径向向外渐缩。可以选择锥度,以允许外部管状部分586在侧浇口喷嘴组件101被加热并且负载构件抵靠型腔嵌件106的支承表面148挤压侧浇口端头组件235时偏转,以降低损坏的可能性,例如,在负载构件234和侧浇口端头组件235之间的滚切(hobbing)。在可替代实施例(未示出)中,外部管状部分586是笔直的而不是渐缩的,与所示实施例相比,这能够增加在侧浇口端头组件235和负载构件234之间的密封力。在另一个可替代实施例(未示出)中,渐缩的外部管状部分586是诸如盘簧的单独的构件,其被安置在支承表面148和侧浇口端头组件235之间,以当喷嘴本体233未被加热时抵靠负载构件234推压端头组件。

[0067]

继续参考图5a,内部管状部分585凸出超过外部管状部分586,并且包括抵靠型腔嵌件106的内部周向密封表面588接触并密封的周向密封表面587。为了有助于从型腔嵌件106取出侧浇口端头组件235,密封部件580可选地包括工具接合特征,例如在591处示出的凹槽或狭槽,该凹槽或狭槽的尺寸被确定为与能够用于从型腔嵌件106移除侧浇口端头组件235的适当成形的工具(例如扳手或其它手动工具)配对。

[0068]

外部管状部分586包括支撑表面592,当侧浇口喷嘴组件101被加热到加工温度并且负载构件234朝向型腔嵌件106挤压侧浇口端头组件时,支撑表面592抵靠型腔嵌件106的支承表面148安置。支承表面148是平坦的,以便与也是平坦的支撑表面592配对,这在其间创建了平坦的环形成形界面,如果模制材料迁移超过内部和外部周向密封表面587、588,则该界面能够用作辅助密封件。外部管状部分586能够可选地包括从支撑表面592延伸到外部管状部分586中的均匀间隔的狭槽,以在支撑表面592和支承表面148之间创建分段的环形界面。这种布置能够帮助限制从侧浇口端头组件235到型腔嵌件106的热传递。除了抵靠型腔嵌件106支撑侧浇口端头组件235,当负载构件234从喷嘴本体233移除时,在支撑表面592和支承表面148之间的接触有助于减小侧浇口端头组件235相对于型腔嵌件106的支承表面148的轴向倾斜。尽管如图5所示,支撑和支承表面592、148被成形为在其间创建平坦的界面;但是预想到了其它相应成形的支撑和支承表面592、148,例如,锥形倾斜的支撑表面和类似的锥形倾斜的支承表面148。

[0069]

关于图5a所示的示例性端头组件,热输入使负载构件234沿着其长度伸长膨胀。负载构件234的每个端部367、367'抵靠相应的端头部件579的上游端支承,其挤压端头部件579的内肩部,以抵靠密封部件580中的孔584的外肩部安置,其抵靠型腔嵌件106的支承表面148挤压支撑表面592,从而在负载构件234和相应的一对侧浇口端头组件235之间产生密封力。

[0070]

端头部件579的上游端可以凸出超过密封部件580的上游表面。当侧浇口喷嘴组件被加热到其操作温度时,该构造将密封力集中在负载构件234和端头部件579的入口端593之间。在另一个实施例中,端头部件579的上游端可以与密封部件580的上游端齐平。在喷嘴本体233被加热时当负载构件234抵靠侧浇口端头组件235滑动时,该构造能够有助于限制端头部件579的磨损。除了当侧浇口喷嘴组件被加热到加工温度时在端头部件579的上游端和负载构件234之间的密封接合之外,侧浇口端头组件235和负载构件234不被附接或固定到彼此。

[0071]

在侧浇口注射模制设备100的实施例中,相对于在型腔嵌件106的支承表面148和其相应的负载构件234的端部367之间的距离,侧浇口端头组件235在支撑表面592和端头部件579的入口端593之间的长度使得当侧浇口喷嘴组件101不被加热,即处于“冷态”时,在支撑表面592和端头部件579的入口端593之间的距离小于在型腔嵌件106的支承表面148之间的距离。根据这种布置,当侧浇口端头组件235被安设在型腔嵌件106中并且侧浇口喷嘴组件101不被加热时,在侧浇口端头组件235的相应的入口端593和其相应的负载构件234的相应的端部367、367'之间存在间隙。换言之,当侧浇口喷嘴组件101处于室温并且对准的一对侧浇口端头组件235被接收在其相应的型腔嵌件中时,在该一对侧浇口端头组件235的入口端593之间的距离大于在负载构件234的端部367、367'之间的距离。在这种构造中,在端头组件235和其相应的负载构件234之间不存在冷态“预加载”或端部力。

[0072]

在这种构造中,在侧浇口喷嘴组件101被加热时,当喷嘴本体233热膨胀并相对于侧浇口端头组件235移动负载构件234时,最初在负载构件端部367、367'和端头部件579的入口端593之间只有很小的或没有摩擦阻力,直到负载构件234的长度扩展到足以消除间隙为止。延迟在端部367、367'和端头部件的入口端593之间的滑动接触,直到侧浇口喷嘴组件101至少部分地被加热到期望的加工温度为止,这消除了端头组件235的侧向加载,直到负载构件234变得与端头组件235接触为止。与促进在其端头组件和其相应的上游流动构件侧表面之间的预加载的已知的“滑动界面”侧浇口热流道系统相比,这种构造减轻了负载构件端部367、367'和/或端头部件的入口端593的磨损。

[0073]

当侧浇口端头组件101处于冷态中时,在负载构件端部367、367'和其相关联的端头部件579的入口端593之间的间隙能够帮助促进负载构件234从其相应的侧浇口端头组件235之间的安设和移除。然而,间隙的尺寸足够小,使得一旦侧浇口喷嘴组件101被加热到加工温度,在负载构件234和其相应的侧浇口端头组件235之间便存在足够的热膨胀负载,以在其间创建密封力。取决于几个因素,例如包括负载构件234的热膨胀系数,在负载构件234和其相关联的侧浇口端头组件235之间的期望的密封力,和对于特定模制应用所要求的聚合物的加工温度和/或熔体流动指数(mfi),合适的间隙尺寸在0.003mm和0.02mm之间。

[0074]

给定上述间隙,当侧浇口喷嘴组件处于冷态中时,负载构件234可以在狭槽257内在其相应的一对侧浇口端头组件235的上游端之间纵向偏移,偏移的量等于间隙的尺寸。负载构件234中的紧固孔368的直径大于紧固件262的直径,以允许该横向偏移。通过这种布置,在抵靠与负载构件234相关联的另一个端头组件235挤压之前,在负载构件234首先抵靠一个侧浇口端头组件235挤压时,负载构件234可以相对于喷嘴本体233的纵向中心线lc

l

横向偏移。这种构造能够帮助适应尺寸变化,例如相对于喷嘴本体233的纵向中心线lc

l

在型腔嵌件106的负载表面148之间的距离,这可能由于例如在型腔嵌件106之间的制造公差变化而引起。当侧浇口喷嘴组件被加热到加工温度时,这种构造还能够帮助促进在负载构件234的端部367、367'和其相关联的侧浇口端头组件235的入口端593之间的相等的密封力。然而,在可替代实施例中,负载构件234例如通过接收在负载构件234和狭槽257这两者中的中空定位销(未示出)在狭槽内定位在喷嘴本体的纵向中心线lc

l

处或附近。这种布置创建了参考点,从该参考点,能够计算或测量负载构件234的纵向热膨胀。

[0075]

当侧浇口喷嘴组件101处于冷态中,即不被加热时,侧浇口端头组件235与模具浇口589轴向地对准。然而,负载构件出口372和端头部件579中的端头部件入口594在高度方

向和长度方向上同心错位,错位的量预期当侧浇口喷嘴组件101被加热到操作温度时会恢复。

[0076]

当侧浇口喷嘴组件101被加热到操作温度时,喷嘴本体233沿着其长度和高度的热膨胀使固定在狭槽257内的负载构件234的端部367、367'相对于接收在型腔嵌件106中的端头部件579的入口端593移动,移动的量为一旦侧浇口喷嘴组件被加热到期望的操作温度便消除或基本上减小在负载构件出口372和端头部件579中的端头部件入口594之间的同心错位被。因此,当在根据其实施例的线性布置的侧浇口模制应用中使用时,在侧浇口端头组件的熔体入口和侧浇口喷嘴组件的负载构件234的熔体出口之间的浮动布置允许喷嘴本体233在纵向和高度这两个方向上的热膨胀,而不会损坏侧浇口端头组件235或不利地影响在侧浇口端头组件和其相应的型腔嵌件106之间的对准。

[0077]

尽管以上将侧浇口喷嘴组件101描述为在侧浇口端头组件101处于冷态中时在负载构件端部367、367'和端头部件579的入口端593之间具有间隙,但是在某些情况下,例如,模制应用需要高注射压力和具有相对高的熔体流动指数(mfi)的材料,诸如线性低密度聚乙烯(lldpe),可能期望当侧浇口端头组件101处于冷态中时在负载构件端部367、367'和端头组件的入口端593之间具有接触。当侧浇口端头组件101处于冷态中时在端头组件235和负载构件234之间的接触,可能随着喷嘴本体233被加热时负载构件234开始移动,而在负载构件端部367、367'和端头组件235之间引起一些摩擦阻力;然而,在没有如上所述的间隙的情况下,可以改善在负载构件234和端头组件235之间的密封,因为在负载构件234抵靠端头组件235以在其间创建密封之前不用考虑任何间隙。

[0078]

图6a-图6e是透视顺序视图,描绘了根据其实施例的、用于从其相应的型腔嵌件106移除侧浇口端头组件235的侧浇口喷嘴组件101的拆解。还在图6a-图6e中示出两个型腔嵌件106(以虚线示出)当被组装在侧浇口注射模制设备100中时将会处于的相对于侧浇口喷嘴组件101的位置。为了便于示意,示出了两个型腔嵌件106,因为在操作中,相应的型腔嵌件106将与每个侧浇口端头组件235相关联。

[0079]

图6a描绘了处于完全组装构造中的侧浇口喷嘴组件101。

[0080]

图6b描绘了处于其第一拆解构造中的侧浇口喷嘴组件101。紧固件262从紧固件孔261(在图6b中不可见,但是在图6e中可见)移除,并且垫圈271从底座370移除。

[0081]

图6c描绘了处于其第二拆解构造中的侧浇口喷嘴组件102。负载构件234被从狭槽257取出。由于在密封部件580的外部和内部周向密封表面587、588和型腔嵌件106之间在其间的接合,侧浇口端头组件235相对于其型腔嵌件106被耦接或就位。

[0082]

图6d描绘了处于其第三拆解构造中的侧浇口喷嘴组件101。侧浇口端头组件235被从其型腔嵌件106分离到狭槽257中,使得转移密封件580的外部密封表面587已经从型腔嵌件106中的内部周向密封表面588撤回。

[0083]

图6e描绘了处于其第四拆解构造中的侧浇口喷嘴组件101。侧浇口端头组件235已经从喷嘴本体233移除。在这种构造中,侧浇口喷嘴组件101现在准备好接收替换的端头组件235。

[0084]

可以通过以相反顺序执行前述步骤来完成侧浇口喷嘴组件101的重新组装。

[0085]

尽管图6a到6e基于以上描述描绘了拆解顺序,其中,与负载构件234相关联的两个侧浇口端头组件235从其相应的型腔嵌件106移除,但是应当理解,可以在与负载构件234相

关联的仅一个侧浇口端头组件235从其型腔嵌件106移除的情况下执行拆解顺序。

[0086]

图7是根据本公开的另一个实施例的侧浇口喷嘴组件701的透视图。图7a是沿着图7的线a-a截取的侧浇口喷嘴组件701的透视截面视图;图7b是沿着图7的线b-b截取的侧浇口喷嘴组件701的透视截面视图;并且图7c是侧浇口喷嘴组件701的分解视图。侧浇口喷嘴组件701可用于类似于图1和1a所示侧浇口注射模制设备100的侧浇口注射模制设备中。本实施例的特征和方面,包括但不限于狭槽757、负载构件734及其相关联的侧浇口端头组件235的特征和方面,可以与在这里公开的其它实施例相对应地使用,并且反之亦然。

[0087]

参考图7和图7a,图7a是沿着图7的线a-a截取的侧浇口喷嘴组件701的透视截面视图,侧浇口喷嘴组件701在模制材料源和位于侧浇口喷嘴组件701旁边的型腔嵌件(未示出)之间流体连通。侧浇口喷嘴组件701包括具有延伸通过其的流动通道712的喷嘴本体733、用于将侧浇口喷嘴组件701维持在适当的加工温度的加热器714、负载构件734、保持部件771和侧浇口端头组件235。

[0088]

参考图7b,图7b是沿着图7的线b-b截取的侧浇口喷嘴组件701的透视截面视图,喷嘴本体733包括上游侧736、下游侧737和周向纵向侧738。喷嘴本体733可以被描述为具有基本柱形的形状。喷嘴本体733的长度由在其上游侧736和下游侧737之间的距离限定,并且喷嘴本体733的宽度由跨越其周向侧的距离限定。侧浇口喷嘴组件701的轴向中心线ac

l

沿着喷嘴本体733的长度延伸。作为实例而非限制,流动通道712与侧浇口喷嘴组件701的轴向中心线ac

l

共轴。

[0089]

喷嘴本体733在其上游端处可选地包括对准特征742,通过该对准特征742,喷嘴本体733位于侧浇口注射模制设备的模板内。如所示那样,对准特征742以从喷嘴本体733的扩大的上游端凸出的套环的形式提供。对准特征742的具体形式和结构通过实例而非限制的方式示出,因为预想到了其它形式和结构来在侧浇口注射模制设备内对准喷嘴本体733。

[0090]

继续参考图7b,并参考图7c,图7c是侧浇口喷嘴组件701的局部分解视图。喷嘴本体733在其下游端处包括跨越其宽度延伸的狭槽757。狭槽757被成形为在其中接收负载构件734。尽管可以多种方式进行构造,但是如图7b清楚所示,狭槽757包括三个边界壁:两个侧壁759、759

′

,和在该两个侧壁759、759

′

之间延伸的底壁760。如图7c清楚所示,狭槽757将喷嘴本体733的下游端分成两个支座763。当组装侧浇口喷嘴组件701时,负载构件734被安置在支座763之间,并通过保持部件771固定到喷嘴本体733。当喷嘴本体被安设在侧浇口注射模制设备中时,建立了狭槽757相对于其型腔嵌件的角度定向,使得侧壁759、759'是由侧浇口喷嘴组件701进料的型腔嵌件的垂直支承表面。实现这一点的一种方法是通过在喷嘴本体733和接收它的模板之间的定位销对准;例如,从平行于侧壁759、759'的喷嘴本体733的上游的定位销狭槽744s向外延伸的定位销(未示出),并且其被接收在接收喷嘴本体733的模板中的相应的狭槽中。根据该构造,当负载构件734被安设在狭槽757中时,如图7a清楚所示,负载构件734的端部767、767'和与负载构件734相关联的一对型腔嵌件的支承表面彼此对准。

[0091]

参考图7a和7b,负载构件734包括顶部764,底部765,侧面766、766'和端部767、767'。在当前实施例中,负载构件734包括从其底部765凸出的凸台797。凸台797能够用于促进负载构件734的操控。除了凸台797,负载构件734的高度大于狭槽757的深度。在该构造中,当保持部件771被固定到喷嘴本体733时,负载构件734被夹在保持部件771和喷嘴本体

733之间。为了便于将负载构件734从喷嘴本体733移除,保持部件771能够从喷嘴本体733分离并远离狭槽757移位。

[0092]

如图7b所示,作为实例而非限制,保持部件771通过紧固件762固定到喷嘴本体733,该紧固件762延伸通过保持部件771中的相应的间隙孔796,以与喷嘴本体733的下游端中的相应的紧固孔761接合。利用该构造,在从喷嘴本体733移除紧固件762时,保持部件771能够从喷嘴本体733分离,并且负载构件734能够从狭槽757取出,并且与所移除的负载构件734相关联的一个或两个侧浇口端头组件235能够以诸如以上关于图6c

–

6e描述的方式从其相应的型腔嵌件移除。取决于在负载构件734和狭槽757之间的冷态配合,和/或在负载构件734和其相关联的侧浇口端头组件235之间的冷态配合,紧固件762能够用于促进将负载构件734安设到狭槽757中。

[0093]

负载构件734和保持部件771能够以可释放方式或以其它方式耦接在一起,从而便于将保持部件771和负载构件734作为组件进行操控。尽管保持部件771和负载构件734能够以多种方式耦接在一起,但是在图7-7c中示出了一种方式,其中,凸台797延伸通过保持部件771,并且固定部件798(例如卡簧)被耦接到凸台797,以防止该两个构件771、734分离。通过这种耦接布置,保持部件771能够围绕凸台797旋转,一旦负载构件734被接收在狭槽757中,这便允许保持部件771中的间隙孔796围绕凸台797旋转,以与喷嘴本体733中的紧固孔761对准。如图7所示,保持部件771可选地包括工具可接合特征,诸如螺纹孔796',以与互补的螺纹工具配对,以辅助操控保持部件771。螺纹孔796'的尺寸可以被确定为与紧固件762配对,当从紧固孔761移除时,该紧固件762能够用于抵靠喷嘴本体734的下游侧737推动,以将保持部件771从喷嘴本体733分离,从而从狭槽757拉出负载构件734。

[0094]

如图7a所示,流动通道769从单个负载构件入口773延伸通过负载构件734。流动通道769在位于负载构件734的相应的端部767、767'中的负载构件出口772、772'之间划分从喷嘴本体流动通道712接收的模制材料。每个负载构件出口772、772经由侧浇口喷嘴端头组件235与模具型腔流体连通。

[0095]

在当前实施例中,加热器714是可更换的套筒加热器。参考图7b,加热器包括套筒部件714s,套筒部件714s带有嵌入在其中的加热器元件714e。套筒部件714s可以被一般地描述为具有管或管道形状,并且具有尺寸被确定为在其中接收喷嘴本体733的内径。凹槽740在套筒部件714s的外表面中形成,加热器元件714e被接收在该凹槽740中。尽管可以多种方式构造,但是如图7和7c所示,凹槽740围绕并沿着套筒部件714s形成曲折路径,该曲折路径在其上游端处或附近开始和终止。

[0096]

套筒部件714s在头部742和喷嘴本体733的下游端之间延伸。如图7c清楚所示,套筒部件714s在其下游端处包括跨越其厚度延伸的开口799。开口可以被描述为套筒部件714s的下游端的圆周中的中断或空隙。当套筒部件714s被正确地安设在喷嘴本体733上时,每个开口799与狭槽757的相应的开口端对准。开口799被成形为使得当负载构件734被安置在狭槽757中时,侧面的远端部分和负载构件734的底部766、766'、765被套筒部件714s包围。换言之,套筒部件714s的下游端延伸经过狭槽757的底壁760,并且在否则将会围绕狭槽757的区域中被切口或切除,使得套筒部件714s不会不利地干扰负载构件734的纵向热膨胀,该纵向热膨胀在负载构件端部767、767'和其相应的侧浇口端头组件235之间创建密封力。

[0097]

为了从喷嘴本体733移除加热器714,保持部件771和负载构件734这两者均从喷嘴本体33移除,然后,加热器714能够在轴向方向上从喷嘴本体733拉动。在本实施例中,负载构件734的长度大于套筒部件714s的外径。在这种构造中,加热器714可以更换,而不必还从其相应的型腔嵌件移除侧浇口端头组件235。在可替代实施例(未示出)中,负载构件734的长度小于套筒部件714s的外径。在这种构造中,在能够更换加热器714之前,将负载构件734从喷嘴本体733移除,并且将侧浇口端头组件235从其相应的型腔嵌件移除。

[0098]

如图7和7c清楚所示,在套筒部件714s的在开口799之间延伸的周向部分处,凹槽740和嵌入其中的加热器元件714e包括多个纵向隔开的周向部分714c,该周向部分714c被连接在一起,以便与喷嘴本体733的纵向中点附近的加热器714的功率密度相比,在喷嘴本体733的安置有负载构件734的区域中增加加热器714的功率密度。这种布置改善了到负载构件734的热量输入。在可替代实施例(未示出)中,喷嘴本体733被元件加热器加热,该元件加热器被接收在类似于套筒部件714s中的凹槽740的、喷嘴本体733中的凹槽中。

[0099]

侧浇口端头组件235径向地位于用于接收其的型腔嵌件内。当侧浇口喷嘴组件701不被加热时,负载构件出口772、772'和端头组件235中的端头部件入口594同心错位,错位的量预期当侧浇口喷嘴组件701被加热到操作温度时会恢复。

[0100]

随着侧浇口喷嘴组件701被加热到操作温度,喷嘴本体733的热膨胀使端部767、767'和负载构件出口772、772'相对于与负载构件734相关联的端头组件235中的入口孔移动,移动的量为一旦侧浇口喷嘴组件701被加热到期望的操作温度,便消除或基本减少在负载构件出口772、772'和端头组件235中的入口孔隙之间的同心错位。

[0101]

负载构件734沿着其长度的热膨胀使负载构件734的端部767、767'朝向一对型腔嵌件挤压一对相对面向的端头组件235,在该型腔嵌件中接收该一对侧浇口端头组件235。该挤压力在负载构件734和其相关联的一对侧浇口端头组件235之间创建了流体密封。

[0102]

如本文所示,负载构件734和在其中接收负载构件734的狭槽757这两者均具有侧面(负载构件734的侧面766、766'和狭槽757的侧壁759、759'),和在其侧壁之间延伸并垂直于此的另一个壁(负载构件734的顶部764和狭槽754的底壁760)。然而,预想到了用于负载构件734和在其中安置负载构件734的狭槽757的其它互补形状,这也允许负载构件734被安设到狭槽754中和从狭槽754移除,而不必从相应的它们的模板移除喷嘴本体733和/或型腔嵌件。用于负载构件734和狭槽757的可替代形状的非限制性实例包括当从其端部767、767'观察时具有等腰梯形截面的负载构件734,和具有互补等腰梯形截面的喷嘴本体733中的狭槽757。在这样的实施例中,为了便于插入和从其相应成形的狭槽757移除梯形负载构件734,梯形负载构件的底部765比其顶部764更宽,并且当梯形负载构件的侧面766、766'在上游方向上朝向彼此会聚时,梯形狭槽的侧壁759、759'成角度地朝向喷嘴本体733的下游表面763远离彼此地延伸。此外,这种梯形负载构件和梯形狭槽的尺寸也被确定为,使得当梯形负载构件734被固定在梯形狭槽757中时,在梯形负载构件734与狭槽757的形成有负载构件入口773和喷嘴通道出口的壁之间创建了密封。

[0103]

尽管以上已经描述了各种实施例,但是它们仅作为示意和实例而非作为限制呈现。对于相关领域的技术人员将显而易见的是,在不脱离本发明的精神和范围的情况下,能够在形式和细节上作出各种改变。因此,本发明的广度和范围不应受到任何上述示例性实施例的限制,而应仅根据所附权利要求及其等同物来限定。还应当理解,本文讨论的每个实

施例以及本文引用的每篇参考文献的每个特征能够与任何其它实施例的特征相组合地使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1