耳带焊接装置的制作方法

1.本实用新型涉及口罩生产技术领域,具体地,涉及一种耳带焊接装置。

背景技术:

2.口罩是一种用于过滤进入口鼻的空气,保护人体呼吸系统和身体健康的卫生用品,人体佩戴口罩可以防护并过滤掉飞沫、粉尘、废气等影响身体健康的病菌和污染物进入到人体内部。n95医用口罩是指在niosh标准规定的检测条件下,过滤效率达到95%的口罩。口罩主要包括多层过滤材料构成的口罩主体、鼻梁筋以及耳带。在n95口罩生产工序过程中需要将耳带焊接到口罩主体上。现有技术中的耳带焊接装置的结构较为分散,布局不合理,导致整个耳带焊接装置的占用空间大。

技术实现要素:

3.针对现有技术的不足,本实用新型提供一种耳带焊接装置。

4.本实用新型公开的一种耳带焊接装置,包括:

5.承载架以及设于承载架的耳带塑形机构、开锁机构、闭锁机构、第一压焊机构和第二压焊机构;开锁机构和闭锁机构分别位于耳带塑形机构相对的两侧;第一压焊机构位于开锁机构远离耳带塑形机构的一侧;第二压焊机构位于闭锁机构位于远离耳带塑形机构的一侧;耳带塑形机构、开锁机构以及闭锁机构配合对耳带进行塑形,第一压焊机构和第二压焊机构配合将塑形后的耳带焊接于口罩主体。

6.根据本实用新型一实施方式,耳带塑形机构包括耳带塑形驱动组件以及耳带塑形组件;耳带塑形驱动组件的驱动端与耳带塑形组件连接,其驱动耳带塑形组件旋转,耳带塑形件对耳带进行塑形。

7.根据本实用新型一实施方式,耳带塑形组件包括塑形架、两个塑形限位件以及两个夹持件;两个塑形限位件分别设于塑形架相对的两端;两个夹持件分别位于塑形架相对的两侧,每一夹持件包括并排设置的两个夹持部;夹持部转动连接于塑形架;耳带的带头被夹持部夹持,转动塑形架,使耳带塑形于塑形限位件上。

8.根据本实用新型一实施方式,塑形限位件包括限位主体、限位槽以及退带口;限位槽开设于限位主体的外壁,退带口开设于限位主体,并连通于限位主体的外壁。通过限位槽以及退带口的设置,以便于耳带塑形和退带的执行。

9.根据本实用新型一实施方式,开锁机构包括开锁驱动组件以及开锁组件;开锁驱动组件的驱动端与开锁组件连接,其驱动开锁组件对耳带塑形机构进行开锁。

10.根据本实用新型一实施方式,开锁机构还包括退带组件;退带组件设于开锁组件;开锁组件对耳带塑形机构进行开锁时,退带组件对耳带塑形机构上的耳带进行退带。通过将退带组件设于开锁组件上,可在开锁的同时进行退带,保证工序流畅性。

11.根据本实用新型一实施方式,闭锁机构包括闭锁驱动组件以及闭锁组件;闭锁驱动组件的驱动端与闭锁组件连接,其驱动闭锁组件对耳带塑形机构进行闭锁。

12.根据本实用新型一实施方式,第一压焊机构包括第一压焊驱动组件以及第一压焊组件;第一压焊驱动组件的驱动端与第一压焊组件连接,其驱动第一压焊组件对塑形后的耳带的带头进行焊接。

13.根据本实用新型一实施方式,第二压焊机构包括第二压焊驱动组件以及第二压焊组件;第二压焊驱动组件的驱动端与第二压焊组件连接,其驱动第二压焊组件对塑形后的耳带的带头进行焊接。第一压焊组件和第二压焊组件分别由第一压焊驱动组件和第二压焊驱动组件独立控制,独立控制避免了安装调试或加工误差等问题导致的压焊头高度不一致的问题,从而提升了焊接质量。

14.根据本实用新型一实施方式,其还包括整驱机构;整驱机构的驱动端与承载架连接,其驱动承载架移动,带动耳带塑形机构、开锁机构、闭锁机构、第一压焊机构和第二压焊机构整体移动。通过整驱机构和承载架的配合驱动,使得整个耳带塑形机构、开锁机构、闭锁机构、第一压焊机构和第二压焊机构实现整体移动靠近口罩主体,易于后续耳带塑形和耳带焊接的执行。

15.本申请通过耳带塑形机构、开锁机构、闭锁机构、第一压焊机构和第二压焊机构在承载架上的合理布局,使得整个耳带焊接装置的结构紧凑,节省了装置占用空间。

附图说明

16.此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

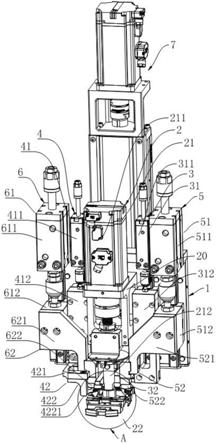

17.图1为本实施例中耳带焊接装置的结构示意图;

18.图2为本实施例中图1中的a部放大图;

19.图3为本实施例中开锁机构、闭锁机构、第一压焊机构和第二压焊机构的仰视角的结构示意图。

20.附图标记说明:

21.1、承载架;2、耳带塑形机构;20、塑形承载架;21、耳带塑形驱动组件; 211、耳带塑形驱动件;212、耳带塑形联动件;22、耳带塑形组件;221、塑形架;2211、横向块;2212、竖向块;222、塑形限位件;2221、限位主体; 2222、限位槽;2223、退带口;223、夹持件;2231、夹持部;3、开锁机构;31、开锁驱动组件;311、开锁驱动件;312、开锁滑动件;32、开锁组件;321、开锁承载件;322、开锁件;3221、开锁压头;33、退带组件;331、退带连接件;332、退带件;3321、退带本体;3322、退带块;4、闭锁机构;41、闭锁驱动组件;411、闭锁驱动件;412、闭锁滑动件;42、闭锁组件;421、闭锁承载件;422、闭锁件;4221、闭锁压头;5、第一压焊机构;51、第一压焊驱动组件;511第一压焊驱动件;512、第一压焊滑动件;52、第一压焊组件; 521、第一压焊承载件;522、第一压焊件;6、第二压焊机构;61、第二压焊驱动组件;611、第二焊接驱动件;612、第二焊接滑动件;62、第二压焊组件; 621、第二压焊承载件;622、第二压焊件;7、整驱机构。

具体实施方式

22.以下将以图式揭露本实用新型的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本实用新

型。也就是说,在本实用新型的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

23.需要说明,本实用新型实施例中所有方向性指示诸如上、下、左、右、前、后

……

仅用于解释在某一特定姿态如附图所示下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

24.另外,在本实用新型中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本实用新型,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少两个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

25.为能进一步了解本实用新型的实用新型内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

26.参照图1,图1为本实施例中耳带焊接装置的结构示意图。本实施例中的耳带焊接装置包括承载架1以及设于承载架1的耳带塑形机构2、开锁机构3、闭锁机构4、第一压焊机构5和第二压焊机构6。开锁机构3和闭锁机构4分别位于耳带塑形机构2相对的两侧。第一压焊机构5位于开锁机构3远离耳带塑形机构2的一侧。第二压焊机构6位于闭锁机构4位于远离耳带塑形机构2的一侧。耳带塑形机构2、开锁机构3以及闭锁机构4配合对耳带进行塑形,第一压焊机构5和第二压焊机构6配合将塑形后的耳带焊接于口罩主体。

27.通过耳带塑形机构2、开锁机构3、闭锁机构4、第一压焊机构5和第二压焊机构6在承载架1上的合理布局,使得整个耳带焊接装置的结构紧凑,节省了装置占用空间。

28.复参照图1,进一步,耳带焊接装置还包括整驱机构7。整驱机构7的驱动端与承载架1连接,其驱动承载架1移动,带动耳带塑形机构2、开锁机构 3、闭锁机构4、第一压焊机构5和第二压焊机构6整体移动。通过整驱机构 7和承载架1的配合驱动,使得整个耳带塑形机构2、开锁机构3、闭锁机构 4、第一压焊机构5和第二压焊机构6实现整体移动靠近口罩主体,易于后续耳带塑形和耳带焊接的执行。本实施例中的承载架1为板状,整驱机构7为线性模组,承载架1设置在整驱机构7的滑台上,整驱机构7驱动承载架1 线性移动,带动耳带塑形机构2、开锁机构3、闭锁机构4、第一压焊机构5 和第二压焊机构6同步线性移动。

29.参照图1和图2,更进一步,图2为本实施例中图1中的a部放大图。更进一步,耳带塑形机构2包括耳带塑形驱动组件21以及耳带塑形组件22。耳带塑形驱动组件21的驱动端与耳带塑形组件22连接,其驱动耳带塑形组件 22旋转,耳带塑形组件22对耳带进行塑形。

30.具体的,耳带塑形机构2还包括塑形承载架20。耳带塑形驱动组件21包括耳带塑形驱动件211以及耳带塑形联动件212。塑形承载架20安装在承载架1的表面,耳带塑形驱动件211设于塑形承载架20的上端,其驱动端通过一轴连器与耳带塑形联动件212的一端连接,耳带塑形联动件212的另一端穿过塑形承载架20与耳带塑形组件22连接。耳带塑形联动件212与承载架1 平行。本实施例中的耳带塑形驱动件211为电机,耳带塑形联动件212为驱动轴,其通过轴承与塑形承载架20转动连接。

31.耳带塑形组件22包括塑形架221、两个塑形限位件222以及两个夹持件 223。两个

塑形限位件222分别设于塑形架221相对的两端。两个夹持件223 分别位于塑形架221相对的两侧,每一夹持件223包括并排设置的两个夹持部2231。夹持部2231转动连接于塑形架221。耳带的带头被夹持部2231夹持,转动塑形架221,使耳带塑形于塑形限位件222上。具体的,塑形架221 近似为“工”字型,其是两个横向块2211和一个竖向块2212的结合,其中,两个横向块2211所在端部为塑形架221相对的两端,一个竖向块2212的两侧为塑形架221相对的两侧。两个塑形限位件222分别设于塑形架221的两个横向块2211相背的一面。耳带塑形联动件212具体是与竖向块2212的中间部位连接。每一塑形限位件222包括限位主体2221、限位槽2222以及退带口2223。限位槽2222开设于限位主体2221的外壁,退带口2223开设于限位主体2221,并连通于限位主体2221的外壁。通过限位槽2222以及退带口2223 的设置,以便于耳带塑形和退带的执行。本实施例中的限位主体2221的一端为弧形块状,其另一端为矩形块状。限位主体2221的矩形块设于横向块2211 的外壁。限位槽2222是开设在限位主体2221弧形块外壁的凹槽,其沿着弧形块的弧形方向开设,整体呈弧形槽状。优选的,限位槽2222的靠近耳带塑形联动件212的槽壁为垂直面,限位槽2222背向耳带塑形联动件212的槽壁为倾斜面,如此槽型结构,便于耳带塑形时进入与塑形后的退带滑出。退带口2223为开设在限位主体2221弧形块中部的“u”字型开口,该开口与限位主体2221弧形块的外壁连通。

32.每一夹持件223的两个夹持部2231分别转动连接于两个横向块2211相相对的内壁,四个夹持部2231的数次连线为矩形。每一夹持件223的并排设置的两个夹持部2231之间具有间隔,耳带的待焊接带头于并排设置的两个夹持部2231之间被裁切成型。夹持部2231的中间部位与横向块2211的内壁转动连接,夹持部2231背向竖向块2212的一端具有弯钩结构,其下压时可对耳带线进行扣合固定,即进行闭锁动作。下压夹持部2231靠近于竖向块2212 的一端,使得夹持部2231背向竖向块2212具有弯钩结构的一端翘起,即可完成开锁动作。在具体应用时,可在竖向块2212的内壁设置于夹持部2231 的弯钩结构相配合台阶结构,以便于与夹持部2231形成夹耳带配合。

33.继续参照图1、图2和图3,图3为本实施例中开锁机构、闭锁机构、第一压焊机构和第二压焊机构的仰视角的结构示意图。更进一步,开锁机构3 包括开锁驱动组件31以及开锁组件32。开锁驱动组件31的驱动端与开锁组件32连接,其驱动开锁组件32对耳带塑形机构2进行开锁。

34.具体的,开锁驱动组件31包括开锁驱动件311以及开锁滑动件312。开锁驱动件311设于承载架1上,其与耳带塑形驱动件211相邻。开锁滑动件 312滑动连接于承载架1上,开锁滑动件312与塑形承载架20相邻。开锁滑动件312与耳带塑形联动件212平行。本实施例中的开锁驱动件311为气缸,开锁滑动件312为条形滑块,开锁驱动件311的驱动端与开锁滑动件312的一端连接,开锁滑动件312的另一端与开锁组件32连接。

35.开锁组件32包括开锁承载件321以及设于开锁承载板321上的开锁件 322。开锁承载件321为矩形板状,开锁滑动件312与开锁承载件321的表面连接。开锁件322设于开锁承载件321的一端,其为l型板状,开锁件322 背向开锁滑动件312的一面上设有三个开锁压头3221,三个开锁压头3221为块状,三个开锁压头3221分别设于l型开锁件322的两端和直角弯折处。三个开锁压头3221分别与三个夹持部2231靠近于竖向块2212的一端正对。开锁驱动件311驱动开锁滑动件312下降,带动开锁承载件321以及开锁件322 同步下降,三个开锁压头3221正对压于三个夹持部2231靠近于竖向块2212 的一端,从而实现三个夹持部2231

的开锁动作。

36.优选的,开锁机构3还包括退带组件33。退带组件33设于开锁组件32;开锁组件32对耳带塑形机构2进行开锁时,退带组件33对耳带塑形机构2 上的耳带进行退带。通过将退带组件33设于开锁组件32上,可在开锁的同时进行退带,保证工序流畅性。

37.具体的,退带组件33包括退带连接件331以及退带件332。退带连接件 331的一端与开锁承载件321远离开锁件322的一端连接,退带连接件331的另一端与退带件332连接。退带件332包括退带本体3321以及退带块3322。本实施例中的退带本体3321近似为u型,其开口部位的末端向内延伸成l型结构,如此使得退带本体3321能够形成与限位主体2221相配的结构,退带块3322设置在退带本体3321的中间部位,并与退带口2223正对。当退带本体3321经过限位主体2221时,退带本体3321能包覆着限位主体2221外缘移动,退带块3322从退带口2223内经过,退带本体3321的末端与退带块3322 将耳带从限位槽2222内推下。

38.复参照图1至图3,更进一步,闭锁机构4包括闭锁驱动组件41以及闭锁组件42。闭锁驱动组件41的驱动端与闭锁组件42连接,其驱动闭锁组件 42对耳带塑形机构2进行闭锁。

39.具体的,闭锁驱动组件41包括闭锁驱动件411以及闭锁滑动件412。闭锁驱动件411设于承载架1上,其与耳带塑形驱动件211相邻。闭锁滑动件 412滑动连接于承载架1,闭锁滑动件412与塑形承载架20相邻。闭锁滑动件412与耳带塑形联动件212平行。本实施例中的闭锁驱动件411与开锁驱动件311呈对称设置,闭锁滑动件412与开锁滑动件312呈对称设置。从而减少耳带塑形、开锁和闭锁驱动部件所占用空间。本实施例中的闭锁驱动件 411为气缸,闭锁滑动件412为条形滑块,闭锁驱动件411的输出端与闭锁滑动件412的一端连接,闭锁滑动件412的另一端与闭锁组件42连接。

40.闭锁组件42包括闭锁承载件421以及设于闭锁承载件421的两个闭锁件 422。闭锁承载件421为u字型架体,闭锁承载件421的一端与闭锁滑动件412 连接。两个闭锁件422分别位于u字型闭锁承载件421的两个侧边上。本实施例中的闭锁件422为l型的块状,其一端安装在闭锁承载件421,其另一端延伸出闭锁压头4221。两个闭锁件422的闭锁压头4221分别与某一夹持件 223的两个夹持部2231背向竖向块2212的一端正对,即闭锁压头4221与夹持部2231的弯钩结构正对。闭锁驱动件411驱动闭锁滑动件412下降,带动闭锁承载件421以及两个闭锁件422同步下降,两个闭锁压头4221正对压于其中一夹持件223的两个夹持部2231,实现两个夹持部2231的闭锁动作。

41.复参照图1至图3,更进一步,第一压焊机构5包括第一压焊驱动组件 51以及第一压焊组件52。第一压焊驱动组件51的驱动端与第一压焊组件52 连接,其驱动第一压焊组件52对塑形后的耳带的带头进行焊接。

42.具体的,第一压焊驱动组件51包括第一压焊驱动件511以及第一压焊滑动件512。第一压焊驱动件511设于承载架1,并位于开锁驱动件311远离耳带塑形驱动件211的一侧,本实施例中的第一压焊驱动件511与开锁驱动件 311相邻。第一压焊滑动件512滑动连接于承载架1,第一压焊滑动件512位于开锁滑动件312远离塑形承载架20的一侧,本实施例中的第一压焊滑动件 512与开锁滑动件312相邻。本实施例中的第一压焊驱动件511为气缸,第一压焊滑动件512为滑块。第一压焊机构52包括第一压焊承载件521以及第一压焊件522。第一压焊承载件521的一端设于第一压焊滑动件512上,其另一端向着塑形架221的方向延伸,

具体是向着并排设置的两个夹持部2231之间间隔的方向延伸。第一压焊件522为压焊头,其设于第一压焊承载件521远离第一压焊滑动件512的一端,且第一压焊件522正对于夹持件223的并排设置的两个夹持部2231之间的间隔。第一压焊驱动件511驱动第一压焊滑动件512下降,带动第一压焊承载件521以及第一压焊件522同步下降,第一压焊件522对应压于两个夹持部2231之间的耳带的带头,使得耳带压于口罩主体上完成焊接。

43.复参照图1至图3,更进一步,第二压焊机构6包括第二压焊驱动组件 61以及第二压焊组件62。第二压焊驱动组件61的驱动端与第二压焊组件62 连接,其驱动第二压焊组件62对塑形后的耳带的带头进行焊接。

44.具体的,第二压焊驱动组件61包括第二焊接驱动件611以及第二焊接滑动件612。第二焊接驱动件611设于承载架1,并位于闭锁驱动件411远离耳带塑形驱动件211的一侧,本实施例中的第二焊接驱动件611与闭锁驱动件 411相邻。第二焊接滑动件612滑动连接于承载架1,第二焊接滑动件612位于闭锁滑动件412远离塑形承载架20的一侧,本实施例中的第二焊接滑动件 612与闭锁滑动件412相邻。本实施例中第二焊接驱动件611与第一压焊驱动件511呈对称设置,第二焊接滑动件612与第一压焊滑动件512呈对称设置。从而减少了焊接驱动部件所占用的空间。本实施例中的第二焊接驱动件611 为气缸,第二焊接滑动件612为滑块。第二压焊组件62包括第二压焊承载件 621以及第二压焊件622。第二压焊承载件621的一端设于第二焊接滑动件612 上,其另一端向着塑形架221的方向延伸,具体是向着并排设置的两个夹持部2231之间间隔的方向延伸。第二压焊件622为压焊头,其设于第二压焊承载件621远离第二焊接滑动件612的一端,且第二压焊件622正对于夹持件 223的并排设置的两个夹持部2231之间的间隔。第二焊接驱动件611驱动第二焊接滑动件612下降,带动第二压焊承载件621以及第二压焊件622同步下降,第二压焊件622对应压于两个夹持部2231之间的耳带的带头,使得耳带压于口罩主体上完成焊接。本实施例中第一压焊件522与第二压焊件622 配合同步对耳带的两个带头进行压焊,第一压焊驱动件511和第二焊接驱动件611进行同步驱动。

45.值得说明的是,本实施例中塑形限位件222由耳带塑形驱动件211进行驱动控制,开锁件322由开锁驱动件311进行驱动控制,闭锁件422由闭锁驱动件411进行驱动控制,第一压焊件522由第一压焊驱动件511进行驱动控制,第二压焊件622由第二焊接驱动件61进行驱动控制,如此,使得耳带塑形、开锁、闭锁、焊接都是由各执行端进行独立控制,大大简化了控制程序复杂性,提高生产效率。且第一压焊件522与第二压焊件622分别由第一压焊驱动件511和第二焊接驱动件611独立控制,不会存在安装调试或加工误差等问题导致的压焊头高度不一致的问题,从而提升了焊接质量。

46.本实施例中的耳带焊接过程如下:为便于理解,现定义四个夹持部2231 分别为a夹持部、b夹持部、c夹持部以及d夹持部,其中a夹持部与b夹持部为并排设置在两个塑形限位件222之间的两个夹持部,c夹持部与d夹持部为并排设置在两个塑形限位件222之间的另外两个夹持部,且a夹持部与d 夹持部呈对角设置。初始时,口罩主体被传送至耳带塑形组件22的下方,整驱机构7整体驱动耳带塑形机构2、开锁机构3、闭锁机构4、第一压焊机构 5和第二压焊机构6靠近口罩主体。此时,a夹持部以及b夹持处于两个闭锁压头4221下方。耳带线的带头被上料至a夹持部的弯钩结构处。而后闭锁驱动件411驱动闭锁压头4221下压于a夹持部以及b夹持部的弯钩结构处,使得a夹持部以及b夹持部转动,并使得弯钩结构压固

住耳带线的带头,而后闭锁压头4221回缩,此时耳带线的带头被固定在a夹持部。而后,耳带塑形驱动件211驱动塑形架221旋转180度,并带动塑形限位件222的限位主体 2221旋转180度,从而使得,耳带线绕设于a夹持部与c夹持部之间限位主体2221的限位槽2222内,并继续穿过c夹持部一直延伸至到对角的d夹持部。此时,c夹持部以及d夹持部处于两个闭锁压头4221下方,而后,闭锁压头4221下压使得c夹持部与d夹持部处于夹持状态。如此,塑形限位件222 就完成了耳带线的塑形,使得耳带线近似呈u字型耳带形状。之后,裁切断c 夹持部与d夹持部之间的耳带线,使得耳带的另一个带头出现。之后,第一压焊驱动件511和第二焊接驱动件611同步驱动第一压焊件522与第二压焊件622两个带头至口罩主体上,进行超声波焊接固定。之后,开锁驱动件311 驱动开锁件322的开锁压头3221分别压于a夹持部、b夹持部和c夹持部靠近竖向块2212的一端,进行开锁,让a夹持部、b夹持部和c夹持部具有弯折结构的端部翘起,与此同时,退带件332使得耳带从塑形限位件222上退下。之后,d夹持部夹住耳带线的带头,继续旋转,使得后续的耳带线绕设在 d夹持部与b夹持部之间的塑形限位件222上,并穿过b夹持部延伸至a夹持部,重复上述过程,完成下一个耳带的焊接。上述口罩主体的传送、耳带线上料、裁切和超声波焊接均可采用现有的传送机构、耳带线上料、耳带线裁切和超声波焊接机构,此处不做限定。

47.综上,本申请的耳带焊接装置的布局合理、结构紧凑,占用空间小。塑形、开锁、闭锁和焊接的执行端均独立控制,大大简化了控制,提高了生产效率,尤其是两个压焊头的独立控制,避免了安装调试或加工误差等问题导致的焊头高度不一致的问题,保证了焊接质量。

48.上仅为本实用新型的实施方式而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理的内所作的任何修改、等同替换、改进等,均应包括在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1