一种多工位塑料挤出设备的制作方法

1.本实用新型涉及塑胶挤出技术领域,尤其涉及一种多工位塑料挤出设备。

背景技术:

2.塑胶挤出设备一般通过将塑料原材料加热后,通过螺旋装置并从挤出头挤出成特定的条状。现有的塑料挤出设备在使用后,容易在螺旋装置的内表面形成附着物或残留物,一般需要人工敲打并更换螺旋装置,不仅耗费了大量的时间和人工成本,并且更换后的螺旋装置的机械连接不合格。此外,现有技术的塑胶挤出设备多采用在螺旋装置中加热原材料,这种方式的热损耗较大,挤出效率低。

3.有鉴于此,需要对现有技术中的塑胶挤出设备做出改进,以解决现有技术中塑胶挤出设备中附着物以及挤出效率低的问题。

技术实现要素:

4.本实用新型克服了现有技术的不足,提供一种多工位塑料挤出设备,旨在解决现有技术中塑胶挤出设备中附着物以及挤出效率低的问题。

5.为达到上述目的,本实用新型采用的技术方案为:一种多工位塑料挤出设备,其特征在于,包括:原料罐,以及设置在所述原料罐上的若干塑料挤出组件;若干所述塑料挤出组件等角度布置在所述原料罐的外壁上,若干所述塑料挤出组件的底部设置有一环形收集筒;通过连通管道将所述原料罐中加热后的原材料输送至对应的所述挤出组件内部;

6.每个所述塑料挤出组件包括:挤出管,设置在所述挤出管内的挤出辊,连接所述挤出辊的驱动装置,以及设置在所述挤出辊下方的基座;所述基座中设置有挤出网和挤出头;

7.所述挤出辊的表面设置有螺旋件,所述螺旋件具有一定弹性;所述挤出辊能够旋转,并带动所述螺旋件的旋转和振动,所述螺旋件在振动时与所述挤出管的内壁发生摩擦,并将附着在所述挤出管的内壁上的附着物或残留物分离。

8.本实用新型一个较佳实施例中,所述螺旋件与所述挤出辊的表面固定连接。

9.本实用新型一个较佳实施例中,所述螺旋件的外径小于所述挤出管的内径;所述螺旋件外侧距离所述挤出管内壁1mm~2mm。

10.本实用新型一个较佳实施例中,所述螺旋件的表面设置有翼片,所述翼片能够增加所述螺旋件与所述挤出管内壁的接触面积,以刮蹭所述附着物或所述残留物。

11.本实用新型一个较佳实施例中,所述挤出管的进口端设置所述驱动装置,所述驱动装置包括驱动电机和减速箱,所述减速箱中设置有第一齿轮和第二齿轮,所述第一齿轮和所述第二齿轮相互啮合,所述第一齿轮与所述驱动电机的输出轴通过联轴器连接。

12.本实用新型一个较佳实施例中,所述第一齿轮的大小小于所述第二齿轮。

13.本实用新型一个较佳实施例中,所述挤出网的表面设置有阵列的网格结构,所述网格结构的表面设置有磁性材料。

14.本实用新型一个较佳实施例中,所述挤出辊为中空的柱体结构,所述挤出辊与所

述基座通过螺栓固定。

15.本实用新型一个较佳实施例中,所述螺旋件的螺纹密度由所述连通管道至所述挤出头的方向依次增大。

16.本实用新型一个较佳实施例中,通过控制所述驱动电机的转速,以控制所述挤出头的挤出速率。

17.本实用新型解决了背景技术中存在的缺陷,本实用新型具备以下有益效果:

18.(1)本实用新型提供了一种塑料挤出设备,该挤出设备上设置由多个挤出工位,增大了塑料的挤出效率。

19.(2)本实用新型挤出辊的表面设置有螺旋件,螺旋件具有一定弹性;挤出辊能够旋转,并带动螺旋件的旋转和振动,螺旋件在振动时与挤出管的内壁发生摩擦,并将附着在挤出管的内壁上的附着物或残留物分离,避免了塑料在挤出管中集聚较大厚度,造成塑料原料的流动阻力增大甚至堵塞挤出管的问题。

20.(3)本实用新型连通管道直接通入原料罐中,减少了热量的损耗,避免过长的连通管道使得塑料原料在进入挤出管前温度的降低。

21.(4)本实用新型中螺旋件的螺牙高度从连通管道至挤出头的方向一致,保证挤出管长度方向上螺旋件对挤出管内壁的剐蹭。

附图说明

22.下面结合附图和实施例对本实用新型进一步说明;

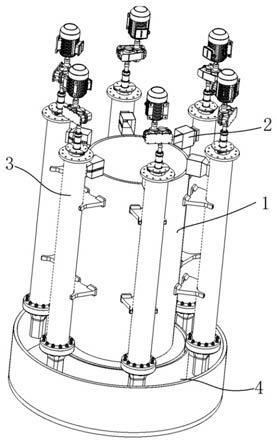

23.图1是本实用新型的优选实施例的一种多工位塑料挤出设备的立体结构示意图;

24.图2是本实用新型的优选实施例的挤出组件的立体结构示意图;

25.图3是本实用新型的优选实施例的挤出辊和螺旋件的立体结构示意图;

26.图4是本实用新型的优选实施例的基座的立体结构示意图;

27.图5是本实用新型的优选实施例的减速箱的透视图;

28.图中:1、原料罐;2、连通管道;3、塑料挤出组件;31、挤出管;32、挤出辊;33、螺旋件;34、驱动装置;341、驱动电机;342、减速箱;3421、第一齿轮;3422、联轴器;3423、第二齿轮;35、基座;351、挤出网;352、挤出头;4、环形收集筒。

具体实施方式

29.现在结合附图和实施例对本实用新型作进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

30.如图1所示,示出了本实用新型中一种多工位塑料挤出设备的立体结构示意图。该塑料挤出设备包括:原料罐1,以及设置在原料罐1上的若干塑料挤出组件3;若干塑料挤出组件3等角度布置在原料罐1的外壁上,若干塑料挤出组件3的底部设置有一环形收集筒4;通过连通管道2将原料罐1中加热后的原材料输送至对应的挤出组件内部。若干塑料挤出组件3的表面通过若干连接件连接原料罐1的表面。

31.本实用新型中优选等角度布置由6个塑料挤出组件3,连通管道2直接通入原料罐1中,减少了热量的损耗,避免过长的连通管道2使得塑料原料温度的降低。本实用新型中连

通管道2和原料罐1之间可以有选择设置进料泵。

32.如图2所示,示出了本实用新型中塑料挤出组件3的立体结构示意图。每个塑料挤出组件3包括:挤出管31,设置在挤出管31内的挤出辊32,连接挤出辊32的驱动装置34,以及设置在挤出辊32下方的基座35。挤出辊32为中空的柱体结构。

33.如图3所示,示出了本实用新型中挤出辊32和螺旋件33的立体结构示意图。挤出管31中如果不按时清理附着在管道上的塑料,塑料会在管道表面或内壁上集聚较大的厚度,造成塑料原料的流动阻力增大,甚至可能会堵塞挤出管 31。挤出辊32的表面设置有螺旋件33,螺旋件33具有一定弹性;挤出辊32能够旋转,并带动螺旋件33的旋转和振动,螺旋件33在振动时与挤出管31的内壁发生摩擦,并将附着在挤出管31的内壁上的附着物或残留物分离。螺旋件33 一侧与挤出辊32的表面固定连接,螺旋件33另一侧具有弹性,弹性部位在旋转时产生振动并剐蹭挤出管31内壁上的附着物或残留物。

34.本实用新型中螺旋件33为金属合金,具有高强度、高弹性的优点,可以选择为ptag20合金或aglr3、agru3合金。

35.本实用新型中螺旋件33的表面设置有翼片,翼片能够增加螺旋件33与挤出管31内壁的接触面积,以刮蹭附着物或残留物。

36.本实用新型中螺旋件33的外径小于挤出管31的内径;螺旋件33外侧距离挤出管31内壁1mm~2mm。此外,螺旋件33的螺牙高度从连通管道2至挤出头 352的方向一致,保证挤出管31长度方向上螺旋件33对挤出管31内壁的剐蹭。

37.本实用新型中螺旋件33的螺纹密度由连通管道2至挤出头352的方向依次增大。

38.如图4所示,示出了本实用新型中基座35的立体结构示意图。基座35中设置有挤出网351和挤出头352,挤出辊32与基座35通过螺栓固定。挤出网 351的表面设置有阵列的网格结构,网格结构的表面设置有磁性材料。

39.如图5所示,示出了本实用新型中减速箱342的透视图。挤出管31的进口端设置驱动装置34,驱动装置34包括驱动电机341和减速箱342,减速箱342 中设置有第一齿轮3421和第二齿轮3423,第一齿轮3421和第二齿轮3423相互啮合,第一齿轮3421与驱动电机341的输出轴通过联轴器3422连接。第一齿轮3421的大小小于第二齿轮3423,实现了对驱动电机341输出转速的减速。通过控制驱动电机341的转速,以控制挤出头352的挤出速率。本实用新型中每个驱动电机341和减速箱342均可以独立控制。

40.本实用新型使用时,通过连通管道2将原料罐1中加热后的原材料输送至对应的挤出组件内部,驱动电机341带动减速箱342中的第一齿轮3421旋转,第一齿轮3421带动啮合的第二齿轮3423反向旋转,第一齿轮3421带动同轴设置的挤出辊32旋转,挤出辊32上固定的螺旋件33同时旋转并产生振动,在螺旋件33产生振动的同时,螺旋件33剐蹭挤出管31内壁上的附着物或残留物;附着物随着塑料原料一起搅动,塑料原料通过基座35上的挤出网351和挤出头 352,挤出成特定的条状塑料。

41.以上依据本实用新型的理想实施例为启示,通过上述的说明内容,相关人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1