SLM无缸底的寸动驱动系统的制作方法

slm无缸底的寸动驱动系统

技术领域

1.本实用新型涉及一种3d激光打印技术领域,特别涉及一种slm无缸底的寸动驱动系统。

背景技术:

2.sls工艺是slm的雏形工艺,1986年由美国德克萨斯大学奥斯汀分校(the university of texas at austin)的carl r.deckard提出并申请了专利;1988年研制成功了第一台sls成形机,90年代b.f.goodrich公司投资的dtm公司将其商业化,推出sls model 125成形机,随后推出了sintersation系列成形机。德国eos公司做了大量的工作。

3.2000年后,经多年的努力,从sls逐渐演变成slm,是3d打印领域的重大技术进步,美dtm公司和德eos公司做出了重大贡献。

4.1986年至今,30多年以来,世界各国研究机构和公司在slm方面的注意力,主要集中在材料、工艺和与cad模型有关的数字处理方面;而设备的结构,特别是机械结构方面的工作较少,机器机构的变化几乎没有。

5.从2000年逐渐发展起来的slm,至今已经超过20年;其来自于sls——床激光选区烧结系统的缸底结构,已超过30年。这种成形缸活塞20的寸动(微小位移的多次重复驱动)是以成形缸底为基础的设计——寸动缸底基设计,其寸动驱动系统和传动系统都安装在成形缸22的缸底21上,与缸底不可分离,该种结构虽看似简单,但却带来了大量的使用问题和设备结构的臃肿,如导致slm设备高度难以降低,传统的slm设备总高h为成形缸活塞行程s的3.5~4倍,以及导致产品取出困难等。

技术实现要素:

6.为了弥补以上不足,本实用新型提供了一种slm无缸底的寸动驱动系统,该slm无缸底的寸动驱动系统摒弃了缸底结构,大大减小了设备总高,方便了产品取出。

7.本实用新型为了解决其技术问题所采用的技术方案是:一种slm无缸底的寸动驱动系统,包括slm系统机架、成形筒、升降平台、升降传动机构和寸动驱动装置,所述成形筒设置于slm系统的成形室下侧,成形筒上端能够紧密接触slm系统成形室下端开口密封连通,升降平台安装于机架上,升降平台与成形筒内侧共同形成用于容纳成形粉末的容粉空间,寸动驱动装置安装于机架上,寸动驱动装置通过升降传动机构驱动升降平台与成形筒在纵向相对运动来改变容粉空间深度。

8.作为实用新型的进一步改进,还设有成形底板和型台,型台包括自下而上顺序叠设的隔热板、叉件板、加热板和高度调节板,加热板和高度调节板固定安装于升降平台上,叉件板放置于加热板上,隔热板固定设于叉件板上,叉件板上形成有供叉车的货叉插入的插槽,成形底板固定安装于隔热板上,成形底板上侧面与成形筒内侧之间形成容粉空间。

9.作为实用新型的进一步改进,所述成形筒为定高筒体,定高筒体上端与slm系统的成形室固连,型台能够动密封的穿设于定高筒体内。

10.作为实用新型的进一步改进,所述成形筒为伸缩筒,所述伸缩筒下端与型台侧壁或型台上端面密封固连,伸缩筒上端能够与slm系统成形室下端衔接,伸缩筒上端开口能够与slm系统成形室下端开口正对连通,伸缩筒侧壁在纵向能够伸缩。

11.作为实用新型的进一步改进,所述伸缩筒包括在高度方向能够弹性伸缩的筒体、伸缩梁、伸缩驱动伺服电机和伸缩传动机构,所述机架上固定设有沿纵向延伸的第一直线导轨,伸缩梁能够沿纵向滑动的安装于第一直线导轨上,伸缩驱动伺服电机通过伸缩传动机构驱动伸缩梁升降运动,筒体下端密封固定安装于成形底板上,筒体上端固定安装于伸缩梁上,伸缩筒上端内侧与slm系统成形室下端开口能够密封连通。

12.作为实用新型的进一步改进,所述成形筒为伸缩缸机构,伸缩缸机构包括成形缸筒、手套箱和成形缸筒升降驱动装置,所以手套箱固定安装于机架上,且手套箱上端开口与slm系统成形室下端开口密封连通,手套箱至少一侧的侧壁上设有能够打开和闭合的外门,成形缸筒沿纵向能够升降的动密封插设于手套箱内,成形缸筒上端开口能够与slm系统成形室下端开口密封连通,成形缸筒升降驱动装置驱动成形缸筒升降运动,成形底板及型台动密封的插设于成形缸筒内,成形底板以及型台的隔热板和叉件板能够伸出成形缸筒上端开口外侧。

13.作为实用新型的进一步改进,所述形底板和型台能够动密封的插设于slm系统成形室下端开口内,成形筒为与产品一同激光熔覆成形于成形底板上侧表面上的伴生筒,所述伴生筒上端与slm系统成形室下端开口内侧壁紧密衔接连通,产品包覆于所述伴生筒内部。

14.作为实用新型的进一步改进,所述寸动驱动装置为固定安装于机架上的寸动伺服电机及减速机,机架上设有至少两个沿纵向延伸的第二直线导轨,升降平台能够沿纵向滑动的安装于第二直线导轨上,寸动伺服电机动力输出给减速机,减速机通过升降传动机构驱动升降平台寸动升降运动,所述升降传动机构为丝杠螺母机构或齿轮齿条啮合机构。

15.作为实用新型的进一步改进,所述slm系统成形室下端开口内能够拆卸的固定安装有型板结构,呈框形的型板结构能够固定安装于激光成形室下端开口上,型板结构内侧形成与产品大小匹配的成型口。

16.作为实用新型的进一步改进,所述型板结构包括主型板和副型板,呈框形的主型板固定安装于成形室下端开口上,副型板能够拆卸的固定安装于主型板上,所述主型板和副型板水平对齐slm系统成形室的铺粉基面,副型板内侧形成与产品大小和形状匹配的成型口。

17.本实用新型的有益技术效果是:本实用新型摒弃了传统激光成形设备的成形缸带缸底结构,将成形缸设计成该种形态的无底结构,将寸动驱动系统上移,升降传动机构设置在成形室和成形筒的侧面,使得设备总高h大大减小,仅为成形底板行程s的2.5倍,可以而适于小型的桌面机,同时,由于摒弃了缸底结构,缸底上的有关附件也一并取消,简化了设备整体结构,产品完成后,可以直接从成形筒下端脱离成形筒,易于取出,寸动驱动装置通过导轨、滑块导向,精度高,导向距固定,有利提高寸动精度,进而提高加工精度。

附图说明

18.图1为现有成形缸的成形原理示意图;

19.图2为现有技术中成型缸立体结构图;

20.图3为现有技术中寸动驱动系统原理图;

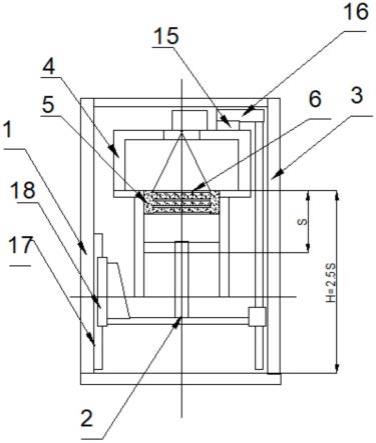

21.图4为本实用新型的寸动驱动系统原理图;

22.图5为现有技术中安装于成形缸底的寸动驱动系统立体图;

23.图6为本实用新型的寸动驱动系统第一立体图;

24.图7为本实用新型的寸动驱动系统第二立体图;

25.图8为本实用新型采用定高筒成形原理图;

26.图9为本实用新型采用伸缩筒成形原理图;

27.图10为本实用新型采用伸缩缸机构成形原理图;

28.图11为本实用新型采用伸缩缸机构成形立体图;

29.图12为本实用新型采用伴生筒成形原理图。

30.slm系统机架

‑‑‑

1升降平台

‑‑‑

2升降传动机构

‑‑‑331.slm系统的成形室

‑‑‑

4粉末

‑‑‑

5产品

‑‑‑632.成形底板

‑‑‑

7型台

‑‑‑

8定高筒体

‑‑‑

9伸缩筒

‑‑‑

10成形缸筒

‑‑‑

11手套箱

‑‑‑

12外门

‑‑‑

13伴生筒

‑‑‑

14寸动伺服电机

‑‑‑

15减速机

‑‑‑

16第二直线导轨

‑‑‑

17滑块

‑‑‑

18型板结构

‑‑‑

19成形缸活塞

‑‑‑

20成形缸

‑‑‑

22缸底

‑‑‑

21丝杠螺母机构

‑‑‑

23

33.齿轮齿条啮合机构

‑‑‑

24光栅

‑‑‑

25

具体实施方式

34.实施例:一种slm无缸底的寸动驱动系统,包括slm系统机架1、成形筒、升降平台2、升降传动机构3和寸动驱动装置,所述成形筒设置于slm系统的成形室4下侧,成形筒上端能够紧密接触slm系统成形室4下端开口密封连通,升降平台2安装于机架上,升降平台2与成形筒内侧共同形成用于容纳成形粉末的容粉空间,寸动驱动装置安装于机架上,寸动驱动装置通过升降传动机构3驱动升降平台2与成形筒在纵向相对运动来改变容粉空间深度。采用slm系统进行激光熔覆成形时,粉末5在成形筒内,通过升降平台2升降运动改变成形筒内容粉深度,进而实现产品6增材加工成型,成型筒仅为一个筒体结构,其下端没有缸底,升降传动机构3和寸动驱动装置都安装在机架上,可以合理规划升降传动机构3和寸动驱动装置,使其上移和侧移到机架空位上,有效降低了整个slm系统的总高h(见图),使得slm系统的成型缸安装总高h仅为成形行程s的2.5倍(而传统slm设备,其成型缸安装总高h为行程s的3.5~4倍),使得设备可以适合用于桌面机等小型3d打印设备。

35.还设有成形底板7和型台8,型台8包括自下而上顺序叠设的隔热板、叉件板、加热板和高度调节板,加热板和高度调节板固定安装于升降平台2上,叉件板放置于加热板上,隔热板固定设于叉件板上,叉件板上形成有供叉车的货叉插入的插槽,成形底板7固定安装于隔热板上,成形底板7上侧面与成形筒内侧之间形成容粉空间。成形底板7用于成形筒形成容粉空间同时托持工件,加热板用于给成形底板7加热,避免工件突然预冷发生变形,叉件板用于工件成形后,用叉车等插板装置将叉件板及其上方工件取出,便于取件操作,隔热板用于避免工件的热量传导到升降平台2上,确保升降平台2精度,型台8最佳与成形底板7外形和大小一致,型台8也可以大于成形底板7。

36.所述成形筒为定高筒体9,定高筒体9上端与slm系统的成形室4固连,型台8能够动密封的穿设于定高筒体9内。型台8插在在定高筒体9内寸动,形成活塞结构,通过升降平台2下降或slm系统成形室4上升实现型台8在定高筒体9内寸动下降,增大容粉空间深度,该种适用于φ160mm及以下规格的小型设备,如桌面机,定高筒体9高度不高,加工完成后,成形底板7以及型台8随升降平台2相对定高筒下降,进而脱出到定高筒下端外侧,可以实现快速取走产品。

37.所述成形筒为伸缩筒10,所述伸缩筒10下端与型台8侧壁或型台8上端面密封固连,伸缩筒10上端能够与slm系统成形室4下端衔接,伸缩筒10上端开口能够与slm系统成形室4下端开口正对连通,伸缩筒10侧壁在纵向能够伸缩。通过伸缩筒10在高度方向伸缩实现容粉高度的变化,进而适应产品的成形,成形底板7初始位置伸入到slm系统成形室4下端开口内,伸缩筒10上端与slm系统成形室4下端开口对齐衔接,随着成形底板7和型台8寸动下降,伸缩筒10随着型台8下降同步伸长,产品及其外围的粉末始终包覆在伸缩筒10和成形底板7之间,当产品加工完成后,伸缩筒10上端下降长度收缩,此时产品即可暴露出来,进行清粉取件即可,取件方便,且该结构,避免了传统成形缸筒11的活塞杆,大大降低了设备高度。

38.所述伸缩筒10包括在高度方向能够弹性伸缩的筒体、伸缩梁、伸缩驱动伺服电机和伸缩传动机构,所述机架上固定设有沿纵向延伸的第一直线导轨,伸缩梁能够沿纵向滑动的安装于第一直线导轨上,伸缩驱动伺服电机通过伸缩传动机构驱动伸缩梁升降运动,筒体下端密封固定安装于成形底板7上,筒体上端固定安装于伸缩梁上,伸缩筒10上端内侧与slm系统成形室4下端开口能够密封连通。筒体上端安装在伸缩梁上,随着伸缩梁的升降进行伸缩,伸缩梁在最上端位置时,筒体与slm系统成形箱密封衔接,筒体内部和成形底板7形成容粉空间,对粉末和产品密封容纳,加工完成后,伸缩梁下降露出成形底板7和型台8,清粉后可以快速取件,无需将slm系统的成形室4移走,伸缩梁通过第一直线导轨进行导向,导轨保证了上、下位移的精度,确保了筒体在产品加工过程中对粉末的密封存放,避免漏粉,该种成形筒适用于φ600mm的中型设备。

39.所述成形筒为伸缩缸机构,伸缩缸机构包括成形缸筒11、手套箱12和成形缸筒11升降驱动装置,所以手套箱12固定安装于机架上,且手套箱12上端开口与slm系统成形室4下端开口密封连通,手套箱12至少一侧的侧壁上设有能够打开和闭合的外门13,成形缸筒11沿纵向能够升降的动密封插设于手套箱12内,成形缸筒11上端开口能够与slm系统成形室4下端开口密封连通,成形缸筒11升降驱动装置驱动成形缸筒11升降运动,成形底板7及型台8动密封的插设于成形缸筒11内,成形底板7以及型台8的隔热板和叉件板能够伸出成形缸筒11上端开口外侧。初始状态时,手套箱12的外门13关闭,手套箱12与成形室4密封连通,成形缸筒11上升到顶端,成形缸筒11上端与成形室4下端开口密封连通,成形底板7和型台8动密封插设于在成形缸筒11内,通过寸动的方式,从与成形箱底板的刮粉基面位置寸动下降增材加工,当工件加工完成后,成形缸筒11下降到露出成形底板7和型台8的叉件板,此时成形缸筒11内的粉末进入手套箱12内,由于手套箱12内部空间比成形缸筒11内部空间大,粉末会散开到手套箱12下段,打开手套箱12的外门13,即可实现清粉和取件,该机构的成形缸筒11摒弃了缸底结构,采用多面可开门的手套箱12,利于原位叉出成型件,且多面可开启手套箱12,大大方便了成形板的安装、调试和设备维修,多面可开启手套箱12,还方便大型产品清粉操作,在机架上手套箱12和集成振镜平台以及成形室4一体设计,保证了系统

的高刚性和高稳定性,消除了缸体部件的水平位移,大大简化了机器结构;成形室4不用于进出件,大大提高了成形室4的设计自由,该种结构的成形筒适合φ1000mm以上的大型slm设备,具有高精度和高稳定性。

40.所述形底板和型台8能够动密封的插设于slm系统成形室4下端开口内,成形筒为与产品一同激光熔覆成形于成形底板7上侧表面上的伴生筒14,所述伴生筒14上端与slm系统成形室4下端开口内侧壁紧密衔接连通,产品包覆于所述伴生筒14内部。产品在激光熔化成形的过程中,在产品外侧同步激光熔化成形一个伴生筒14,伴生筒14随着产品高度增加而同步增加,伴生筒14包覆在产品外围,其下端成形在成形底板7上,其上端与slm系统成形室4下端开口内侧壁衔接,从第二次铺粉开始,伴生筒14内侧形成容粉空间,用于容粉,由于其可以根据产品外径进行调节,其与产品之间的间隙小,在激光熔化成形过程中,伴生筒14内多余的粉末较少,节省粉末,避免了粉末浪费,伴生筒14的横截面可以根据产品外形进行适应性选择,对于方形产品,可以选择选择方形伴生筒14,针对圆形或近圆形产品,可以选择圆形伴生筒14或与产品外形一致的随形伴生筒14等,还可以根据产品外形选择椭圆形伴生筒14等其他与产品外形接近的伴生筒14,实现粉末的节省,该种成形筒适用于φ2500mm及以上的超大型设备。

41.所述寸动驱动装置为固定安装于机架上的寸动伺服电机15及减速机16,机架上设有至少两个沿纵向延伸的第二直线导轨17,升降平台2能够沿纵向滑动的安装于第二直线导轨17上,寸动伺服电机15动力输出给减速机16,减速机16通过升降传动机构3驱动升降平台2寸动升降运动,所述升降传动机构3为丝杠螺母机构23或齿轮齿条啮合机构24。寸动伺服电机15和减速机16可以安装在sm系统的成形室4上面,节省空间,丝杠螺母机构的丝杠或者齿条可以安装在成形室4和成形筒的侧面,不会增加整个设备的高度,将机架上空位进行充分利用,能够大大降低整个设备的高度,升降平台2可以形成梁结构,其外围均匀分布两个或四个第二直线导轨17,在其上设置滑块18,滑块18在第二直线导轨17上滑动,实现升降平台2顺畅寸动。

42.所述slm系统成形室4下端开口内能够拆卸的固定安装有型板结构19,呈框形的型板结构19能够固定安装于激光成形室4下端开口上,型板结构19内侧形成与产品大小匹配的成型口。通过型板结构19可以自由调节成形室4下端开口大小和形状,来适应不同大小的产品,进而减少粉末用量,节省粉末,对于定高筒体9,其可以一体成型在型板结构19上,伸缩筒10和伸缩缸机构上端都与型板结构19对齐衔接即可,伴生筒14成形于型板结构19内,与形板结构内的成型口形成密封衔接。

43.所述型板结构19包括主型板和副型板,呈框形的主型板固定安装于成形室4下端开口上,副型板能够拆卸的固定安装于主型板上,所述主型板和副型板水平对齐slm系统成形室4的铺粉基面,副型板内侧形成与产品大小和形状匹配的成型口。副型板外侧壁与主型板配合连接,副型板内侧形成成型口,用于与成形筒配合,由于副型板可以快速拆卸更换,其可以与产品大小进行匹配,最大程度的减小容粉空间,最大程度的节省粉末,副型板可以通过螺丝安装在主型板上,实现安装和拆卸,主型板上可以设置台阶面,副型板放置在台阶面上,然后通过螺丝连接,该结构可以实现副型板的定位和安装,同时确保安装后与主形板、副型板和成形室4底面水平对齐。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1