一种在线覆膜机构的制作方法

1.本实用新型属于覆膜设备技术领域,具体涉及一种在线覆膜机构。

背景技术:

2.在线覆膜是指板材在输送线上进入滚筒之间,通过加热和滚压将覆膜层压合在板材表面,目前,常见的在线覆膜机构根据实际需要有单面覆膜和双面同时覆膜两种形式,而两者都是通过加热压辊的方式进行覆膜,压辊的具体加热方式有内置电热管、导热油加热、电磁加热等方式,在实际生产过程中,对于塑性材料进行在线覆膜时,采用导热油加热的方式最为稳定,但是当前覆膜机构采用导热油加热时若仅设置一道热辊滚压,则无法使板材上获得需要的温度,若设置多道热辊逐渐升温滚压,则需要将每道热辊分别连接不同的油加热器,从而获得不同的热辊的温度,不仅结构复杂,成本较高,还造成了单体油加热器的利用率较低,无法充分利用导热油的热量,从而产生大量功率损失和资源浪费。

技术实现要素:

3.本实用新型实施例提供一种在线覆膜机构,旨在解决现有技术中采用的在线覆膜机构结构复杂且成本高、导热油的热量利用率低的问题。

4.为实现上述目的,本实用新型采用的技术方案是:提供一种在线覆膜机构,包括支架、第一转辊组、第二转辊组,以及油加热器;其中,支架的一端用于与待覆膜板材输入线衔接,另一端用于与覆膜板材输出线衔接;支架靠近待覆膜板材输入线的一端上下间隔设有两个安装架,两个安装架分别位于待覆膜板材的上方和下方,且分别用于承接膜卷;第一转辊组沿膜卷的轴向连接于支架上,包括上下间隔设置的两个第一中空辊,两个第一中空辊分别用于滚压于覆膜板材的上下板面上,第一中空辊的一端设有与其内腔连通的第一进油接头,另一端设有与其内腔连通的第一出油接头;第二转辊组设于支架上,且沿待覆膜板材输入线的输送方向水平间隔设于第一转辊组的后方,第二转辊组包括上下间隔设置的两个第二中空辊,两个第二中空辊分别用于滚压于覆膜板材的上下板面上;第二中空辊的一端设有与其内腔连通的第二进油接头,另一端设有与其内腔连通的第二出油接头,第二出油接头与第一进油接头通过油管连接;油加热器设于支架侧方,高温出油端与第二进油接头连接,低温回油端与第一出油接头连接。

5.在一种可能的实现方式中,第一中空辊和第二中空辊均包括两端开放的滚筒、密封连接于滚筒的一端的第一端盖,及密封连接于滚筒的另一端的第二端盖;其中,第一端盖的中心设有沿滚筒的轴向延伸的第一空心轴,第一出油接头或第二进油接头密封连接于第一空心轴的轴端;第二端盖的中心设有沿滚筒的轴向延伸的第二空心轴,第二出油接头或第一进油接头密封连接于第二空心轴的轴端;第一空心轴与支架靠近油加热器的一侧壁转动连接,第二空心轴与支架的另一侧壁转动连接。

6.一些实施例中,第一进油接头、第一出油接头、第二进油接头、第二出油接头均为液压旋转接头。

7.在一种可能的实现方式中,第一转辊组和第二转辊组一并连接有驱动组件,驱动组件用于带动两个第一中空辊反向转动,同时带动两个第二中空辊反向转动。

8.示例性的,驱动组件包括四个齿轮、两个第一链轮,以及电机;其中,四个齿轮的其中两个分别套设于两个第一中空辊的同侧轴端,且对应啮合,另外两个分别套设于两个第二中空辊的同侧轴端,且对应啮合;两个第一链轮分别套设于位于下方的第一中空辊和位于下方的第二中空辊的同侧轴端;电机设于支架上,输出端套设有第二链轮,第二链轮与两个第一链轮通过链条啮合连接。

9.在一种可能的实现方式中,安装架包括两个支撑组件及转轴;其中,两个支撑组件沿膜卷的轴向间隔设于支架上;转轴的两端分别与两个支撑组件转动连接,用于穿设于膜卷的芯轴内。

10.一些实施例中,支撑组件包括支撑杆和座板;其中,支撑杆与支架固定连接,且沿待覆膜板材输入线的输送方向沿支架的外侧延伸;座板固定连接于支撑杆的延伸端,顶端向下开设有用于承接转轴的u型槽口。

11.示例性的,每个支撑组件的至少一个座板上转动连接有阻尼轮,阻尼轮与转轴的周壁滚动抵触。

12.本实用新型提供的一种在线覆膜机构的有益效果在于:与现有技术相比,本实用新型一种在线覆膜机构,待覆膜的板材在待覆膜板材输入线的带动下经过两个安装架之间时,安装在两个安装架上的两个膜卷分别向待覆膜板材的上下板面上散膜,然后覆膜板材依次经过第一转辊组和第二转辊组进行加热压合,由于油加热器输出的高温导热油首先进入两个第二中空辊,使两个第二中空辊获得覆膜所需的工艺温度,然后在由第二中空辊排出后再进入两个第一中空辊,因此两个第一中空辊获得的温度低于覆膜工艺温度,导热油在两个第一中空辊排出后回流入油加热器内进行循环加热,因此能够利用导热油排出第二中空辊后的余温对第一中空辊进行加热,从而使两个第一中空辊对覆膜板材进行预热,无需额外设置用于对第一中空辊进行预热的油加热器,从而简化了整体结构,降低了设备成本,同时使得导热油的热量得到充分利用,降低了热量损失和设备运行功耗,从而能够降低生产成本。

附图说明

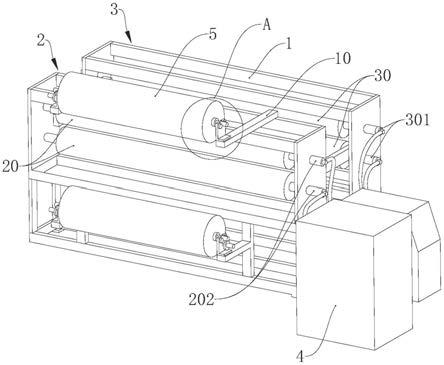

13.图1为本实用新型实施例提供的一种在线覆膜机构的立体结构示意图;

14.图2为本实用新型实施例提供的一种在线覆膜机构的导热油循环路线图;

15.图3为本实用新型实施所采用的第一中空辊的结构示意图;

16.图4为本实用新型实施所采用的第二中空辊的结构示意图;

17.图5为本实用新型实施例提供的一种在线覆膜机构的侧视结构示意图;

18.图6为图1中的a处的局部放大结构示意图。

19.图中:1、支架;10、安装架;101、支撑组件;1011、支撑杆;1012、座板;1013、u型槽口;102、转轴;103、阻尼轮;2、第一转辊组;20、第一中空辊;201、第一进油接头;202、第一出油接头;21、滚筒;210、加热腔;211、导油套;22、第一端盖;221、第一空心轴;23、第二端盖;231、第二空心轴;3、第二转辊组;30、第二中空辊;301、第二进油接头;302、第二出油接头;303、油管;31、驱动组件;311、齿轮;312、第一链轮;313、电机;3131、第二链轮;314、链条;4、

油加热器;5、膜卷。

具体实施方式

20.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

21.请一并参阅图1及图2,现对本实用新型提供的一种在线覆膜机构进行说明。所述一种在线覆膜机构,包括支架1、第一转辊组2、第二转辊组3,以及油加热器4;其中,支架1的一端用于与待覆膜板材输入线衔接,另一端用于与覆膜板材输出线衔接;支架1靠近待覆膜板材输入线的一端上下间隔设有两个安装架10,两个安装架10分别位于待覆膜板材的上方和下方,且分别用于承接膜卷5;第一转辊组2沿膜卷5的轴向连接于支架1上,包括上下间隔设置的两个第一中空辊20,两个第一中空辊20分别用于滚压于覆膜板材的上下板面上,第一中空辊20的一端设有与其内腔连通的第一进油接头201,另一端设有与其内腔连通的第一出油接头202;第二转辊组3设于支架1上,且沿待覆膜板材输入线的输送方向水平间隔设于第一转辊组2的后方,第二转辊组3包括上下间隔设置的两个第二中空辊30,两个第二中空辊30分别用于滚压于覆膜板材的上下板面上;第二中空辊30的一端设有与其内腔连通的第二进油接头301,另一端设有与其内腔连通的第二出油接头302,第二出油接头302与第一进油接头201通过油管303连接;油加热器4设于支架1侧方,高温出油端与第二进油接头301连接,低温回油端与第一出油接头202连接。

22.应当说明,油加热器4为专业用于加热油质类液体(导热油)的加热器,其具体可以是电磁加热、电热管加热等任意方式,在此不做限定,而对于导热油的加热温度,可以是通过在加热油箱内设置的温度传感器去实现。

23.本实用新型提供的一种在线覆膜机构的工作方式:应当理解的是,第一转辊组2和第二转辊组3具有独立或共享的动力机构,在进行覆膜作业时,首先应当将膜卷5的端部人工贴放在待覆膜板材的板面上,并在辅助送入第一转辊组2内(即覆膜端部通过两个第一中空辊20之间)后,即可利用两个第一中空辊20的转动带动覆膜板材走行,同时带动膜卷5进行自动散卷;由于第一中空辊20的温度低于覆膜工艺温度,因此覆膜板材通过第一转辊组2的过程中,其表面温度得到预热,然后当覆膜板材经过两个第二中空辊30时,覆膜板材的表面温度能够进一步升高至与第二中空辊30温度一致(即覆膜工艺要求温度),从而将膜层和板材表面压合为一体,完成覆膜。

24.本实用新型提供的一种在线覆膜机构,与现有技术相比,待覆膜的板材在待覆膜板材输入线的带动下经过两个安装架10之间时,安装在两个安装架10上的两个膜卷5分别向待覆膜板材的上下板面上散膜,然后覆膜板材依次经过第一转辊组2和第二转辊组3进行加热压合,由于油加热器4输出的高温导热油首先进入两个第二中空辊30,使两个第二中空辊30获得覆膜所需的工艺温度,然后在由第二中空辊30排出后再进入两个第一中空辊20,因此两个第一中空辊20获得的温度低于覆膜工艺温度,导热油在两个第一中空辊20排出后回流入油加热器4内进行循环加热,因此能够利用导热油排出第二中空辊30后的余温对第一中空辊20进行加热,从而使两个第一中空辊20对覆膜板材进行预热,无需额外设置用于对第一中空辊20进行预热的油加热器4,从而简化了整体结构,降低了设备成本,同时使得

导热油的热量得到充分利用,降低了热量损失和设备运行功耗,从而能够降低生产成本。

25.在一种可能的实现方式中,参见图2至图4,第一中空辊20和第二中空辊30均包括两端开放的滚筒21、密封连接于滚筒21的一端的第一端盖22,及密封连接于滚筒21的另一端的第二端盖23;其中,第一端盖22的中心设有沿滚筒21的轴向延伸的第一空心轴221,第一出油接头202或第二进油接头301密封连接于第一空心轴221的轴端;第二端盖23的中心设有沿滚筒21的轴向延伸的第二空心轴231,第二出油接头302或第一进油接头201密封连接于第二空心轴231的轴端;第一空心轴221与支架1靠近油加热器4的一侧壁转动连接,第二空心轴231与支架1的另一侧壁转动连接。

26.需要说明的是,油加热器4的高温出油端应当与两个第二进油接头301分别连接,具体可以是通过三通接头实现并联,两个第二出油接头302分别与两个第一进油接头201对应连接,也就是说,第一转辊组2和第二转辊组3之间相当于整体串联连接,而两个第二中空辊30和两个第一中空辊20之间均为并联连接方式。

27.第一出油接头202和第二进油接头301、第二出油接头302和第一进油接头201分别位于滚筒21的同一侧,且由于第一空心轴221连接在支架1靠近油加热器4的一侧,因此与第一空心轴221连接的第一出油接头202和第二进油接头301距离油加热器4的位置较近,从而能够缩短连接油管303的长度,减少导热油通过油管303的过程产生的热损失。

28.在本实施例中,参见图3及图4,滚筒21的内部设有导油套211,导油套211的周壁与滚筒21内壁之间形成为加热腔210,导油套211的两端分别与第一端盖22、第二端盖23之间形成有适于导热油流通的间隙。通过设置导游套一方面能够引导导热油在滚筒21内部进行顺畅流通,另一方面能够确保减少导热油的用量,提高油液循环速度,从而确保滚筒21的温度平衡,提高预热及覆膜效果。

29.具体的,第一进油接头201、第一出油接头202、第二进油接头301、第二出油接头302均为液压旋转接头。液压旋转接头是用于在旋转的机构之间输送液压介质的接头,由于第一空心轴221、第二空心轴231均为转动件,而管路本省无法进行旋转,因此通过采用液压旋转接头实现管路与第一空心轴221、第二空心轴231之间的连接,结构简单可靠,管路连接方便。

30.在一种可能的实现方式中,参见图1及图5,第一转辊组2和第二转辊组3一并连接有驱动组件31,驱动组件31用于带动两个第一中空辊20反向转动,同时带动两个第二中空辊30反向转动。通过一个驱动组件31同时驱动两个第一中空辊20和两个第二中空辊30进行反向转动,从而实现对覆膜板材上下两面的同时滚压,动作同步性高。

31.示例性的,参见图5,驱动组件31包括四个齿轮311、两个第一链轮312,以及电机313;其中,四个齿轮311的其中两个分别套设于两个第一中空辊20的同侧轴端,且对应啮合,另外两个分别套设于两个第二中空辊30的同侧轴端,且对应啮合;两个第一链轮312分别套设于位于下方的第一中空辊20和位于下方的第二中空辊30的同侧轴端;电机313设于支架1上,输出端套设有第二链轮3131,第二链轮3131与两个第一链轮312通过链条314啮合连接。通过电机313带动第二链轮3131进而同时带动两个第一链轮312同向转动,从而带动位于下方的第一中空辊20和第二中空辊30同时同向转动,然后利用上下啮合的齿轮311实现两个第一中空辊20的同步反向转动和两个第二中空辊30的同步反向转动,结构简单,传动稳定,确保两个第一中空辊20和两个第二中空辊30的动作同步性高。

32.在一种可能的实现方式中,参见图1及图6,安装架10包括两个支撑组件101及转轴102;其中,两个支撑组件101沿膜卷5的轴向间隔设于支架1上;转轴102的两端分别与两个支撑组件101转动连接,用于穿设于膜卷5的芯轴内;具体的,支撑组件101包括支撑杆1011和座板1012;其中,支撑杆1011与支架1固定连接,且沿待覆膜板材输入线的输送方向沿支架1的外侧延伸;座板1012固定连接于支撑杆1011的延伸端,顶端向下开设有用于承接转轴102的u型槽口1013。

33.在安装或更换膜卷5时,可以直接向上抬起转轴102,使转轴102的两端分别与两个u型槽口1013脱离后取下转轴102,然后将转轴102穿入膜卷5的芯轴内后在将转轴102的两端重新放入两个u型槽口1013内,使转轴102在座板1012上进行转动放卷,结构简单,膜卷5更换方便。

34.示例性的,参见图6,每个支撑组件101的至少一个座板1012上转动连接有阻尼轮103,阻尼轮103与转轴102的周壁滚动抵触。阻尼轮103可以是一个,也可以是沿转轴102的周向间隔设置两个或更多,通过阻尼轮103与转轴102周壁的抵触向膜卷5上施加一定的转动阻尼力,从而避免膜卷5在惯性作用下放卷过快而导致覆膜褶皱。

35.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1