一种有机玻璃板大面积无损成型模具的制作方法

1.本实用新型涉及电子面板加工领域,具体涉及是一种有机玻璃板大面积无损成型模具。

背景技术:

2.众所周知,有机玻璃板具有较好的透明性、化学稳定性,力学性能和耐候性,特别是其通透性好,视觉效果近似玻璃板,所以常用来代替玻璃面板应用于各种外观装饰件,比如空调柜机面板,挂机面板,洗衣机面罩等。为了追求更强的质感,有机玻璃板通常在背面丝印(涂布)各种图案,并做成各种立体造型,以此替代弯钢玻璃效果。由于有机玻璃板塑型性能相对钢化玻璃要好得好,所以造型更新丰富,因此应用相对更广泛。但是传统的有机玻璃板成型工艺存在以下多个缺点,无法满足新的市场要求。

3.有机玻璃板面板传统成型的方式有热弯吸塑成型和类压铸成型,这两种方法都存在难以避免的拉伸异常变形问题,如:第一种是拉伸变形,当板材被拉伸变薄时板材上印刷的精美图案纹理在拉伸过程中会被破坏,特别是有金属质感的镜面银商标、仿金属质感的闪银底色等油墨层,这些含有金属粉未比例较高的图案耐拉伸极限在5%以下(例如:丝印高亮银油墨层的长度1000mm面板,当拉伸长度达到1050mm以上时,亮银油墨层将出现开裂、变薄、异色等不良,不良率100%)。应用在外观装饰件的面板,为了通透感更强,通常采用厚度1.5mm以上的有机玻璃板进行成型,而板材越厚,成型过程中表面张力越大,油墨层越容易开裂。弯曲度大于闪银耐拉伸度时,油墨层即产生开裂。

4.第二种是扭曲变形,由于有机玻璃板是非结晶高聚物,是一种无定型的热塑性工程塑料,故而没有固定的熔点,只是在一定的范围里处于熔融状态,大面板各局部区域的软化状态极难达到一致,所以在上述传统的成型过程中板材变形厚薄不均,面板上的精细图案因此易变形,面板上的显示窗口,预留的灯符图标位置同样易跑位偏歪。

5.有鉴于此,本发明人对上述问题进行深入研究,遂由本案产生。

技术实现要素:

6.本实用新型的目的在于提供一种有机玻璃板大面积无损成型模具,以解决现有技术在大尺寸有机玻璃板成型时造成拉伸或扭曲变形的问题。

7.为了实现上述目的,本实用新型采用如下技术方案:

8.一种有机玻璃板大面积无损成型模具,包括上模具和与上模具合模的下模具,上述下模具具有下底板,对有机玻璃板进行放置的托料装置,用于有机玻璃板成型的成型模芯,及产生真空吸力的真空吸附装置;上述托料装置具有两个横向相对间隔设置的托料板,两托料板以能上下升降移动的方式安装在下底板上方,上述成型模芯处于两托料板之间的范围内,上述成型模芯为热胀冷缩的自适应缩胀模芯,上述成型模芯安装在下底板上,上述真空吸附装置处于下底板下方,上述真空吸附装置的吸气端朝上设置并通过下底板顶面外,且真空吸附装置的吸气端处于成型模芯的外周沿外,上述上模具具有上顶板和固定在

上顶板底面上的对有机玻璃板的侧边进行下压的下压板,下压板设置有两个,两下压板横向相对竖立间隔设置,两下压板对位处于成型模芯的两侧壁外并能与成型模芯的侧壁相贴配合设置。

9.以大尺寸面板的长度方向为前后方向,上述下底板为沿大尺寸有机玻璃板的长度方向延伸的条形板块,上述下底板的底面四角处分别固定安装有竖立设置的托料气缸,上述托料气缸的活塞杆向上穿过下底板,上述托料气缸的活塞杆自由端端部固定设有上述托料板,上述托料板为沿下底板前后方向延伸的条形板,上述条形板的前后两端对应与处于同一侧的两托料气缸的活塞杆固定安装配合。

10.上述条形板的中心区域与上述托料气缸的活塞杆锁固在一起。

11.上述成型模芯为沿下底板的长度方向延伸的条状模芯,上述成型模芯锁固在上述下底板的顶面上,上述下底板内设有气道,上述成型模芯落至气道范围内,上述下底板的顶面开设有若干个与气道相连通的吸气孔,各吸气孔沿成型模芯的外周沿间隔环绕分布,上述下底板下方设有真空发生器,上述真空发生器的输出端安装有吸气管,上述吸气管与上述气道相连通配合,上述吸气管与真空发生器构成所述的真空吸附装置。

12.上述下底板的顶面位于成型模芯的左右两侧外安装有伸缩限位块,上述吸气孔处于伸缩限位块与成型模芯之间,上述伸缩限位块为沿下底板的长度方向延伸的长方形板块,上述伸缩限位块具有下块体和上块体,上述下块体与下底板固定配合,上述下块体上安装有向上竖立的支撑弹簧,上述上块体与上述支撑弹簧的上端固定配合。

13.上述成型模芯的顶面中心区域设有能穿过有机玻璃板的定位钉。

14.上述上顶板的底面固定有左右相对设置的安装块,上述下压板的上端锁固在上述安装块上,两下压板的下端相对面均呈弧形面,两弧形面构成由上而下渐扩的喇叭结构,且下压板的底面与弧形面呈圆角过渡。

15.本实用新型一种有机玻璃板大面积无损成型模具,应用时,上模具与下模具分模,有机玻璃板平放于两托料板上,外界加热板平移处于有机玻璃板上方,此时外界加热板散发的热量传递至有机玻璃板上,有机玻璃板受热,变软,此时外界加热板移出,托料板下移与成型模芯接近,上模具下移与下模具合模,下压板将有机玻璃板的两侧边向下压,有机玻璃板下落至成型模芯上,与成型模芯相贴配合,此时自适应缩胀模芯受有机玻璃板的热量而膨胀,使下压板向下挤压有机玻璃板时,成型模芯的膨胀会与有机玻璃板更佳贴合,撑住有机玻璃板,使有机玻璃板饱满,当有机玻璃板降温收缩时成型模芯相应也同步缩小,始终与有机玻璃板相密贴,以达到全面均衡的牵引力,确保有机玻璃板收缩过程无皱痕,使有机玻璃板在成型时不会出现拉伸变形及扭曲的现象;且,利用真空吸附装置使上模具与下模具合模时真空吸附装置对上模具与下模具合模形成的腔室产生向下真空吸力,使有机玻璃板受到下吸力而与成型模芯更为贴服,进一步保证有机玻璃板的成型时不会出现变形及扭曲的现象。

附图说明

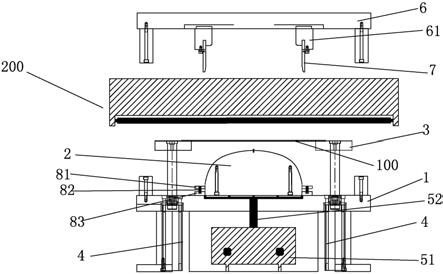

16.图1为本实用新型的结构示意图;

17.图2为本实用新型的闭模成型状态图。

具体实施方式

18.本实用新型的一种有机玻璃板大面积无损成型模具,如图1、2所示,包括上模具和与上模具合模的下模具,下模具具有下底板1,对有机玻璃板100进行放置的托料装置,用于有机玻璃板100成型的成型模芯2,及产生真空吸力的真空吸附装置;托料装置具有两个横向相对间隔设置的托料板3,两托料板3以能上下升降移动的方式安装在下底板上方,优佳的是,以大尺寸面板的长度方向为前后方向,宽度方向为左右方向,所述下底板1为沿大尺寸有机玻璃板100的长度方向延伸的条形板块,下底板1的底面四角处分别固定安装有竖立设置的托料气缸4,托料气缸4的活塞杆向上穿过下底板1,托料板3为沿下底板1前后方向延伸的条形板,条形板的前后两端对应与处于同一侧的两托料气缸的活塞杆固定安装配合,即处于左侧的托料板的前后两端分别与处于左边前后两侧的托料气缸4固定配合,处于右侧的托料板的前后两端分别与处于右边前后两侧的托料气缸4固定配合,其固定配合方式优佳的是,托料气缸4的活塞杆自由端端部伸入托料板3的中心区域处,并通过由上而下伸入的螺丝与活塞杆锁固在一起。

19.所述成型模芯2处于两托料板3之间的范围内,成型模芯3为热胀冷缩的自适应缩胀模芯,成型模芯2为沿下底板的长度方向延伸的条状模芯,成型模芯2通过螺栓锁固安装在下底板1的顶面中心区域处,自适应缩胀模芯采用的是热胀冷缩的材料制成,也为泡沫、橡胶等,成型模芯2的外形与欲成型的外观装饰件的形状相匹配。

20.所述真空吸附装置处于下底板1下方,真空吸附装置的吸气端朝上设置并通过下底板顶面外,且真空吸附装置的吸气端处于成型模芯的外周沿外,优佳的是,下底板1内设有气道,优选的是,气道具有扩径气道和缩径气道,扩径气道为其尺寸大于成型模芯尺寸的长方形腔室,缩径气道为处于扩径气道下方并沿下底板上下方向延伸的纵向腔室,纵向腔室呈圆柱形结构,纵向腔室与横向腔室相连通,纵向腔室的下端部通至下底板1的底面处,成型模芯落至气道范围内,即成型模芯2落入至扩径气道范围内,下底板1的顶面开设有若干个与气道相连通的吸气孔(图中未画出),各吸气孔沿成型模芯的外周沿间隔环绕分布,各吸气孔围成一圈,成型模芯处于吸气孔圈内,下底板1下方设有真空发生器51,真空发生器51的输出端安装有吸气管52,真空发生器51为公知产品,真空发生器的输出端朝上设置,吸气管52竖立设置,吸气管52的下端与真空发生器51的输出端相连通,吸气管52的上端与缩径气道的下端部相连通配合,吸气管52与真空发生器51构成所述的真空吸附装置。

21.所述上模具具有上顶板6和固定在上顶板底面上的对有机玻璃板100的侧边进行下压的下压板7,下压板7设置有两个,两下压板7左右相对竖立间隔设置,上顶板6的底面固定有左右相对设置的安装块61,下压板7的上端锁固在安装块61上,两下压板7对位处于成型模芯的两侧壁外并能与成型模芯的侧壁相贴配合设置,即上模具下移时两下压板7刚好与成型模芯2的左右两外侧壁相贴配合。

22.本实用新型一种有机玻璃板大面积无损成型模具,应用时,上模具与下模具分模,有机玻璃板100的左右两侧平放于两托料板3上,托料气缸4向上伸出,有机玻璃板100与成型模芯2分离,外界加热板200平移处于有机玻璃板100上方,此时外界加热板200散发的热量传递至有机玻璃板100上,有机玻璃板100受热,变软,受热一段时间后外界加热板100移出,托料气缸4收缩,托料板3下移与成型模芯2接近,上模具下移与下模具合模,上模具的下移使两下压板7将有机玻璃板100的左右两侧边向下压,有机玻璃板100下落至成型模芯2

上,与成型模芯2相贴配合,此时自适应缩胀模芯受有机玻璃板的热量而膨胀,使下压板7向下挤压有机玻璃板100时,成型模芯2的膨胀会与有机玻璃板100更佳贴合,撑紧着有机玻璃板100,使有机玻璃板饱满,当有机玻璃板降温收缩时成型模芯相应也同步缩小,始终与有机玻璃板相密贴,以达到全面均衡的牵引力,确保有机玻璃板收缩过程无皱痕,使有机玻璃板在成型时不会出现拉伸变形及扭曲的现象;且,合模时,上模具与下模具均会产生一些空隙,此时真空发生器开启,吸气孔对于成型模芯的周沿处有真空气体,对有机玻璃板100产生真空吸力,使有机玻璃板100能吸贴在成型模芯的外表面上,使有机玻璃板与成型模芯更为贴服,进一步保证有机玻璃板的成型时不会出现变形及扭曲的现象。

23.本新型中,优佳的是,两下压板7的下端相对面均呈弧形面,两弧形面构成由上而下渐扩的喇叭结构,且下压板的底面与弧形面呈圆角过渡,即处于左侧的下压板的右侧面下部和处于右侧的下压板的左侧面下部均呈弧形面,利用弧形结构和圆角过渡可对两下压板在成型模芯上两侧上的下移起到导向作用,并不易使有机玻璃受损。

24.本新型中,优佳的是,下底板1的顶面位于成型模芯的左右两侧外安装有伸缩限位块,吸气孔处于伸缩限位块与成型模芯之间,上述伸缩限位块为沿下底板的长度方向延伸的长方形板块,伸缩限位块具有上块体81和下块体82,下块体82与下底板1固定配合,下块体82上安装有向上竖立的支撑弹簧83,上块体81与支撑弹簧83的上端固定配合;利用支撑弹簧83使伸缩限位块的高度得到一定的调节,这样下压板7下移与伸缩限位块相接触时,伸缩限位块对下压板7产生有向上的顶持力使下压板7的更紧,提高有机玻璃板的成型效果。

25.本新型中,所述成型模芯2的顶面中心区域设有能穿过有机玻璃板的定位钉21,此定位钉21的位置是与有机玻璃板100上自带的通孔相对位,这样可对有机玻璃板100起到定位作用,进一步提高成型质量。

26.上述实施例和附图并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1