用于热缩管加工的改进型隧道烤箱装置的制作方法

1.本发明属于烘烤加热领域,具体涉及一种用于热缩管加工的改进型隧道烤箱装置。

背景技术:

2.热缩套管是采用聚烯烃材质所制作的一种热收缩套管,外层采用优质柔软的交联聚烯烃材料及内层热熔胶复合加工而成的,外层材料有绝缘防蚀、耐磨等特点,内层有低熔点、防水密封和高粘接性等优点,热缩套管主要用于线材加工。线材加工多部分一头打基板端子,再套上热缩套管用热风加热至热缩管紧固在线和端子上。在用热风枪进行烘烤,紧固热缩管时产生几个问题:1.线材和热缩管烤焦的现象。2.热缩管在端子上位置跑偏。3.热风枪长时间连续高温使用易使内部线材流化造成短路产生危险,热风枪的报废率高。4. 烘烤时需要人工干预,生产效率低等现象。

3.2020年12月04日中国发明专利申请公布号cn112026210a,公开了一种用于热缩管的烘烤设备,包括支撑架,安装在支撑架上的传输线,以及位于传输线上方的加热机构;其中所述的加热机构包括加热器、散热风扇和散热风道,所述的加热器设置在所述的散热风道中,所述散热风道的出风口对准传输线的上表面,所述的散热风扇对准所述的加热器,用于推动所述的加热器产生的热气流在散热风道中流动。该技术方案虽然实现了自动化的连续烘烤,提高生产效率和人力成本,但加热器处于开放空间加热,热损耗大,设备体积也庞大,同时热风烘烤聚烯烃材质所产生大量的有害气体弥散在空气中,对操作工人身体有损害。

技术实现要素:

4.针对上述所指出的烘烤设备的加热器处于开放空间加热,热损耗大,设备体积也庞大,同时热风烘烤聚烯烃材质所产生大量的有害气体弥散在空气中,对操作工人身体有损害的问题,本发明提出用于热缩管加工的改进型隧道烤箱装置。

5.为解决上述问题,本发明的改进型隧道烤箱装置采取以下技术方案进行:用于热缩管加工的改进型隧道烤箱装置,包括工作台面,安装在工作台面上的卡位式传送带,以及位于卡位式传送带一侧的烤箱;所述烤箱箱体上下四周的包围墙采用耐高温的保温材料填充,箱体内用档墙板隔出发热室和工作室;所述档墙板上端设有循环回风孔,下端有送风孔;所述发热室中安装有加热器,发热室顶部设有通向外部的进气管;所述进气管呈上大下小的倒锥筒形,大口径的上端装有鼓风风扇;小口径的下端是风嘴,风嘴伸入发热室内部,并使风嘴口水平位置低于所述循环回风孔的下沿水平位置;所述工作室中部开设有一个狭长导料槽口的热风门,热风门的狭长导料槽口平行对准卡位式传送带的上表面;在工作室中还安装有温度感应器,使工作室温度始终保持恒温;所述的卡位式传送带由电机驱动,在卡位式传送带上等间距地安装有一个一个的由尼龙66树脂所做成的卡位块,卡位块之间可以夹持紧被加工线材一端在传送带上顺利经过工作室的热风门;

作为本发明的改进,所述工作室上部靠回风孔位置安装有纳米二氧化钛涂层的导风板,导风板下安装紫外灯管。

6.作为本发明的改进,所述卡位式传送带上的卡位块能够随着卡位式传送带所传输的位置自动调节开合状态;比如卡位块经过凹凸路径或者跨越皮带轮路径出现弯曲拐角时,卡位块与卡位块间距加大呈张开状态;卡位块经过平直路径时,卡位块与卡位块间距缩小呈夹持状态;当卡位式传送带转至弯曲拐角时卡位块与卡位块之间张开,将被加工线材放入;转至卡位式传送带平直路径时,卡位块与卡位块平行,被加工线材就紧紧地卡在槽位内;当卡位式传送带转移至下一弯曲拐角处时,被加工线材松开掉落。

7.作为本发明的改进,所述发热室中的加热器由不锈钢发热管组成。

8.作为本发明的改进,所述工作台面下方安装有恒温加热控制箱和电机调速控制箱;恒温加热控制箱中有与加热器相连的温控仪和连接所述的温度感应器;电机调速控制箱中的调速器连接脚踏开关来控制卡位式传送带的运行速度。

9.作为本发明的进一步改进,所述不锈钢发热管外表布满散热翅片。

10.所述的尼龙66树脂是聚己二酰己二胺,有较高的熔点。

11.本发明的有益效果:本发明的改进型隧道烤箱装置是在现有技术的大型隧道烤箱演变来的;具有小型化,方便生产,可以降低电气线路短路风险,安全高效;本发明巧妙地利用呈倒锥筒形进气管的吹风在回风孔位置附近气流射流所产生负压,驱动热风在箱体内循环,热量流失减少,起到节能降耗的效果。本发明还利用安装有光触媒涂层的导风板对内循环热风处理,能将热风烘烤产生的甲醛、甲苯、二甲苯等有害气体进行分解,有效消除了热风烘烤聚烯烃材质所产生大量的有害气体弥散在空气中,改善了车间空气环境状况,经实验验证本发明对于有害气体的净化,效率高达70%以上。本发明可用于大批量的热缩管线和端子进行全自动化的连续加工,成品率高,能够大大的提高生产效率和人力成本。

附图说明

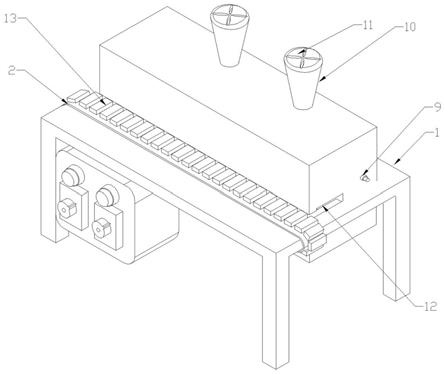

12.图1为本发明的装配结构示意图。

13.图2为本发明的烤箱示意图。

14.图3为图2右视结构示意图。

15.图4为图3的a-a剖视示意图。

16.图5本发明的烤箱的另一个实施例示意图。

17.其中:1工作台面;2卡位式传送带;3保温材料;4档墙板;5发热室;6工作室;7循环回风孔;8送风孔;9加热器;10进气管;11鼓风风扇;12热风门;13卡位块;14导风板;15紫外灯管。

具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

19.下面结合附图对本发明的应用原理作详细的描述。

20.实施例1

用于热缩管加工的改进型隧道烤箱装置,参考图1,包括工作台面1,安装在工作台面1上的卡位式传送带2,以及位于卡位式传送带2一侧的烤箱;参考图3-4,烤箱包括箱体和加热器9;烤箱箱体上下四周的包围墙采用耐高温的保温材料3填充;箱体内用档墙板4隔出发热室5和工作室6;所述档墙板4上端设有循环回风孔7,下端有送风孔8;所述发热室5中安装有加热器9,发热室5顶部设有通向外部的进气管10;所述进气管10呈上大下小的倒锥筒形,大口径的上端装有鼓风风扇11;小口径的下端是风嘴,风嘴伸入发热室5内部,并使风嘴口水平位置低于所述循环回风孔7的下沿水平位置;参考图2,所述工作室6中部开设有一个狭长导料槽口的热风门12,热风门12的狭长导料槽口平行对准卡位式传送带2的上表面;所述的卡位式传送带2由电机驱动,在卡位式传送带2上等间距地安装有一个一个的由尼龙66树脂所做成的卡位块13,卡位块13之间可以夹持紧被加工线材一端在传送带上顺利经过工作室6的热风门12;所述工作室6中安装有温度感应器,使工作室6温度始终保持恒温;所述工作台面1下方安装有恒温加热控制箱和电机调速控制箱;分别用于调控从狭长导料槽口的热风门12所散发的气流温度和卡位式传送带2的传送速度,从而实现对烘烤效果的调节;恒温加热控制箱中有与加热器9相连的温控仪和连接所述的温度感应器;电机调速控制箱中的调速器连接脚踏开关来控制卡位式传送带2的运行速度。

21.本实施例在烘烤过程中,热缩管线材从工作台面1一端的弯曲拐角处,采用人工的方式放入卡位式传送带2卡位块13之间,热缩管线材进入狭长导料槽口的热风门12后,工作室6的热风从下往上吹烤热缩管线材,热缩管紧固在线和端子上;吹烤处理过热缩管线材的余热热风继续上升,进入加工作室6上方空间,受发热室5进气管10的进气气流负压作用,余热热风从循环回风孔7带进发热室5;在发热室5丝中,余热热风和进气管10的进气风一起经加热器9加热,又从档墙板4下端送风孔8返回工作室6对进入狭长导料槽口的热风门12的热缩管线材烘烤。当热缩管线材烘烤完成后从工作台面1另一端自动流出。为了节省人工成本和保证效率,其中,所述的传送带卡位块13能够随着所传输的位置自动调节开合状态。随之卡位式传送带2的移动同步改变所述卡位块13的弯曲状态,当卡位块13移动在卡位式传送带2起始端的弧度位置时,卡位块13两块之间受迫张开,便于操作人员放入热缩管线材;之后移动到平面位置,所述卡位块13两块之间随之闭合自动夹紧热缩管线材;待卡位块13移动到工作台面1另一端端尾的弧度位置时,再次打开所述卡位块13两块之间夹持部,热缩管自动掉落线材。

22.本实施例具有小型化,方便生产,可以降低电气线路短路风险,安全高效;本实施例巧妙地利用呈倒锥筒形进气管的吹风在回风孔位置附近气流射流所产生负压,驱动热风在箱体内循环,热量流失减少,起到节能降耗的效果。可用于大批量的热缩管线和端子进行全自动化的连续加工,成品率高,能够大大的提高生产效率和人力成本。

23.实施例2用于热缩管加工的改进型隧道烤箱装置,包括工作台面1,安装在工作台面1上的卡位式传送带2,以及位于卡位式传送带2一侧的烤箱;烤箱包括箱体和加热器9;所述的烤箱箱体上下四周的包围墙体是带夹层金属板,耐高温的保温材料3填充在夹层里;箱体内用档墙板4隔出发热室5和工作室6;所述档墙板4上端设有循环回风孔7,下端有送风孔8;所述

发热室5中安装有加热器9,发热室5顶部设有通向外部的进气管10;所述进气管10呈上大下小的倒锥筒形,大口径的上端装有鼓风风扇11;小口径的下端是风嘴,风嘴伸入发热室5内部,并使风嘴口水平位置低于所述循环回风孔7的下沿水平位置;所述工作室6中部开设有一个狭长导料槽口的热风门12,热风门12的狭长导料槽口平行对准卡位式传送带2的上表面;所述的卡位式传送带2由电机驱动,在卡位式传送带2上等间距地安装有一个一个的由尼龙66树脂所做成的卡位块13,卡位块13之间可以夹持紧被加工线材一端在传送带上顺利经过工作室6的热风门12;所述工作室6中安装有温度感应器,使工作室6温度始终保持恒温;所述工作室6上部靠回风孔位置安装有导风板14;所述的卡位式传送带2由300w调速电机驱动,在卡位式传送带2上等间距地安装有一个个由尼龙66树脂做成的卡位块13,卡位块13两两之间的间距空隙可以扣紧被加工线材一端在传送带上顺利经过工作室6的热风门12;当卡位式传送带2转至拐角时,卡位块13与卡位块13间距空隙加大,可以将被加工线材放入间距空隙中;当卡位式传送带2转至平直段时,卡位块13与卡位块13平行,间距空隙就紧紧地将被加工线材卡在槽位内;当卡位式传送带2移至下一拐角处,卡位块13与卡位块13间距空隙又加大,被加工好的线材就会自然掉落。

24.所述工作台面1下方安装有恒温加热控制箱和电机调速控制箱;恒温加热控制箱中有与加热器9相连的温控仪连接所述的温度感应器;恒温加热控制箱面板上装有电源指示灯、电源开关和电热加热开关;电机调速控制箱中的调速器连接脚踏开关,用来控制卡位式传送带2的运行速度;电机调速控制箱面板上装有电源指示灯、电源开关和电机调速键。

25.所述发热室5中的加热器9由不锈钢发热管组成;不锈钢发热管外表布满散热翅片。

26.所述的工作台面1选用铝合金支架,10mm厚的板材作台面;工作台面1开槽用于安放烤箱,台面的槽周围放一圈隔热垫。

27.所述的发热室5开有4个通外的孔;其中侧面的两小孔安放置加热器9的电源接线端子;上方顶部的两个孔安装所述的进气管10。

28.烘烤过程中,热缩管线材从工作台面1一端的弯曲拐角处,采用人工的方式放入卡位式传送带2卡位块13之间,热缩管线材进入狭长导料槽口的热风门12后,工作室6的热风从下往上吹烤热缩管线材,热缩管紧固在线和端子上;吹烤处理过热缩管线材的余热热风继续上升,进入加工作室6上方空间,余热热风经靠回风孔位置安装的纳米二氧化钛涂层的导风板14处理废气后,受发热室5进气管10的进气气流负压作用,余热热风从循环回风孔7带进发热室5;在发热室5丝中,余热热风和进气管10的进气风一起经加热器9加热,又从档墙板4下端送风孔8返回工作室6对进入狭长导料槽口的热风门12的热缩管线材烘烤。当热缩管线材烘烤完成后从工作台面1另一端自动流出。为了节省人工成本和保证效率,其中,所述的传送带卡位块13能够随着所传输的位置自动调节开合状态。随之卡位式传送带2的移动同步改变所述卡位块13的弯曲状态,当卡位块13移动在卡位式传送带2起始端的弧度位置时,卡位块13两块之间受迫张开,便于操作人员放入热缩管线材;之后移动到平面位置,所述卡位块13两块之间随之闭合自动夹紧热缩管线材;待卡位块13移动到工作台面1另一端端尾的弧度位置时,再次打开所述卡位块13两块之间夹持部,热缩管自动掉落线材。

29.所述的恒温加热控制箱和电机调速控制箱,分别用于调控从狭长导料槽口的热风

门12所散发的气流温度和卡位式传送带2的传送速度,从而实现对烘烤效果的调节。

30.本实施例巧妙地利用呈倒锥筒形进气管10的吹风在回风孔位置附近气流射流所产生负压,驱动热风在箱体内循环,热量流失减少,起到节能降耗的效果。本发明还利用导风板14对内循环热风进行辅助驱动,可以改善热风循环效果。本发明可用于大批量的热缩管线和端子进行全自动化的连续加工,成品率高,能够大大的提高生产效率和人力成本。

31.实施例3参考附图5,用于热缩管加工的改进型隧道烤箱装置,包括工作台面1,安装在工作台面1上的卡位式传送带2,以及位于卡位式传送带2一侧的烤箱;烤箱包括箱体和加热器9,烤箱箱体上下四周的包围墙体是带夹层金属板,耐高温的保温材料3填充在夹层里;箱体内用档墙板4隔出发热室5和工作室6;所述档墙板档墙板4上端有三个循环回风孔7,下端有一个送风孔8;所述发热室5中安装有加热器9,发热室5开有4个通外的孔;其中侧面的两小孔安放置加热器9的电源接线端子;上方顶部的两个孔安装通向外部的进气管10;所述进气管10呈上大下小的倒锥筒形,大口径的上端装有鼓风风扇11;小口径的下端是风嘴,风嘴伸入发热室5内部,并使风嘴口水平位置低于所述循环回风孔7的下沿水平位置;所述工作室6中部开设有一个狭长导料槽口的热风门12,热风门12的狭长导料槽口平行对准卡位式传送带2的上表面;所述工作室6中安装有温度感应器,使工作室6温度始终保持恒温。

32.所述工作室6中部有一个15mm高的狭长导料槽口的热风门12,热风门12的狭长导料槽口平行对准卡位式传送带2的上表面;所述工作室6上部靠空间安装有纳米二氧化钛涂层的导风板14,导风板14下安装紫外灯管15。

33.所述的卡位式传送带2由电机驱动,在卡位式传送带2上等间距地安装有一个一个的由尼龙66树脂所做成的卡位块13,卡位块13之间可以夹持紧被加工线材一端在传送带上顺利经过工作室6的热风门12;所述卡位式传送带2上的卡位块13能够随着卡位式传送带2所传输的位置自动调节开合状态;比如卡位块13经过凹凸路径或者跨越皮带轮路径出现弯曲拐角时,卡位块13与卡位块13间距加大呈张开状态;卡位块13经过平直路径时,卡位块13与卡位块13间距缩小呈夹持状态;当卡位式传送带2转至弯曲拐角时卡位块13与卡位块13之间张开,将被加工线材放入;转至卡位式传送带2平直路径时,卡位块13与卡位块13平行,被加工线材就紧紧地卡在槽位内;当卡位式传送带2转移至下一弯曲拐角处时,被加工线材松开掉落。

34.所述发热室5中的加热器9由不锈钢发热管组成;不锈钢发热管外表布满散热翅片。

35.所述的工作台面1选用铝合金支架,10mm厚的板材作台面;工作台面1开槽用于安放烤箱,台面的槽周围放一圈隔热垫;所述工作台面1下方安装有恒温加热控制箱和电机调速控制箱;分别用于调控从狭长导料槽口的热风门12所散发的气流温度和卡位式传送带2的传送速度,从而实现对烘烤效果的调节。恒温加热控制箱中有与加热器9相连的温控仪和连接所述的温度感应器;恒温加热控制箱面板上装有电源指示灯、电源开关和电热加热开关;电机调速控制箱中的调速器连接脚踏开关来控制卡位式传送带2的运行速度;电机调速控制箱面板上装有电源指示灯、电源开关和电机调速键。

36.烘烤过程中,热缩管线材从工作台面1一端的弯曲拐角处,采用人工的方式放入卡位式传送带2卡位块13之间,热缩管线材进入狭长导料槽口的热风门12后,工作室6的热风从下往上吹烤热缩管线材,热缩管紧固在线和端子上;吹烤处理过热缩管线材的余热热风继续上升,进入加工作室6上方空间,余热热风经靠回风孔位置安装的纳米二氧化钛涂层的导风板14处理废气后,受发热室5进气管10的进气气流负压作用,余热热风从循环回风孔7带进发热室5;在发热室5丝中,余热热风和进气管10的进气风一起经加热器9加热,又从档墙板4下端送风孔8返回工作室6对进入狭长导料槽口的热风门12的热缩管线材烘烤。当热缩管线材烘烤完成后从工作台面1另一端自动流出。为了节省人工成本和保证效率,其中,所述的传送带卡位块13能够随着所传输的位置自动调节开合状态。随之卡位式传送带2的移动同步改变所述卡位块13的弯曲状态,当卡位块13移动在卡位式传送带2起始端的弧度位置时,卡位块13两块之间受迫张开,便于操作人员放入热缩管线材;之后移动到平面位置,所述卡位块13两块之间随之闭合自动夹紧热缩管线材;待卡位块13移动到工作台面1另一端端尾的弧度位置时,再次打开所述卡位块13两块之间夹持部,热缩管自动掉落线材。

37.本实施例巧妙地利用呈倒锥筒形进气管10的吹风在回风孔位置附近气流射流所产生负压,驱动热风在箱体内循环,热量流失减少,起到节能降耗的效果。本实施例还利用安装有光触媒涂层的导风板14对内循环热风处理,能将热风烘烤产生的甲醛、甲苯、二甲苯等有害气体进行分解,有效消除了热风烘烤聚烯烃材质所产生大量的有害气体弥散在空气中,改善了车间空气环境状况,经实验验证本发明对于有害气体的净化,效率高达70%以上。

38.实施例4本技术人通过观察和实践,发现热缩套管隧道烤箱装置自动化的连续烘烤中,热收缩过程并不均匀,均是先慢后快,究其原理,是因为通过准卡位式传送带2送入烤箱的狭长导料槽口的热风门12时,刚进入被加工的线材和套在线材上的热缩套管温度尚未达到软化热收缩的温度,即使烤箱的高温热风不断与热缩套管外表面发生热传递升温,但是金属导体线材的热容量大,又不断让热缩套管内壁降温;此时的热缩套管管壁内外收缩不一致,产生脱皮的效应;当准卡位式传送带2带着被加工的线材继续前行,达到狭长导料槽口的中后部时热缩套管内外整体升温变得一致,已经产生脱皮的效应的热缩套管不具有可逆性,最终效果是加工好的线材上的热缩套有皱纹。为了克服这种现象,本技术人将实施例1,实施例2和实施例3的用于热缩管加工的改进型隧道烤箱装置进行了更进一步的完善,即将,所述的卡位式传送带2从狭长导料槽口出来的平直部分延长,在该路径处装自然风吹风扇,强制冷却,巧妙地利用金属导体线材传热快,散热也快的原理,对热缩套管内壁先散热降温,热缩套管内壁产生热胀冷缩的收缩力,可以纠正热缩套的皱纹。

39.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1