植物油燃烧器头部结构的制作方法

1.本实用新型属于机械技术领域,涉及一种植物油燃烧器,特别是一种植物油燃烧器头部结构。

背景技术:

2.植物油燃烧器是燃烧器的一种类型,其燃料采用植物油,具有节能、环保等优点。

3.燃烧器头是燃烧器的重要组成部分,现有的植物燃烧器头一般包括呈筒状的燃烧器和固定在燃烧室下端的稳焰盘。使用时,稳焰盘上安装有电磁泵喷油嘴,并通过喷油嘴往燃烧室内喷入植物油燃料,由燃烧器抽入的空气穿过稳焰盘进入燃烧室,与植物油混合进行燃烧。其中,稳焰盘用于调节和稳定风速、产生扰流使燃料和空气充分混合,确保火焰稳定燃烧。但是实际使用时,经稳焰盘流入的空气存在一定角度,导致部分空气往燃烧室侧壁方向流动,存在部分发散、不集中,影响燃料燃烧充分性和质量。

技术实现要素:

4.本实用新型的目的是针对现有的技术存在上述问题,提出了一种燃烧质量好的植物油燃烧器头部结构。

5.本实用新型的目的可通过下列技术方案来实现:植物油燃烧器头部结构,包括呈筒状的燃烧室和固定在燃烧室下端的稳焰盘,其特征在于,燃烧室外套设并固定有外筒,外筒和燃烧室之间形成与燃烧室同轴的环形气腔,环形气腔上端封闭、下端敞口,燃烧室侧壁上贯穿设置有多个导气孔,且环形气腔和燃烧室内腔通过上述导气孔连通。

6.实际产品中,稳焰盘上安装有电磁泵喷油嘴,并通过喷油嘴往燃烧室内喷入植物油燃料;由燃烧器抽入的空气一部分穿过稳焰盘进入燃烧室,另一部分进入环形气腔并通过导气孔进入燃烧室,以推动燃烧室内的空气往中间靠拢,与植物油燃料充分接触混合,促使植物油燃料充分燃烧,以提高燃烧质量。

7.在上述的植物油燃烧器头部结构中,多个上述的导气孔分成多圈沿燃烧室轴向均布的孔单元,每圈孔单元均包含多个沿燃烧室周向均布的导气孔,且相邻两孔单元中的导气孔位置错开设置,使导气孔的分布更为均匀,更好地推动空气往中间靠拢,提高燃烧质量。

8.在上述的植物油燃烧器头部结构中,外筒呈圆筒形,导气孔呈直条形且水平设置,导气孔的轴向线与该导气孔中心点所在的径向线之间存在夹角,使从导气孔喷出的气体周向流动形成旋转,促使燃烧室内的空气更好向中间聚拢,进一步提高燃烧效果。

9.在上述的植物油燃烧器头部结构中,上述夹角为30度~60度。

10.在上述的植物油燃烧器头部结构中,燃烧室上端外壁上一体成型有与其同轴的环形凸部,外筒顶壁紧压在环形凸部上并形成密封,以稳定形成上述的环形气腔,具有结构简单、安装方便的优点。

11.在上述的植物油燃烧器头部结构中,环形凸部包括呈环状的主体和成型在主体底

壁上且呈圆弧形的导部,外筒顶壁紧压在主体底壁上,导部至少有两个并沿燃烧室周向均布,导部的形状和尺寸均与外筒内孔匹配,且导部插接在外筒内,用于外筒安装导向,方便组装。

12.在上述的植物油燃烧器头部结构中,外筒和导部通过螺栓固连,且螺栓头部处于外筒外,具有结构简单、组装方便的优点。

13.在上述的植物油燃烧器头部结构中,外筒侧壁上径向贯穿有通孔,导部上径向开设有螺纹孔,通孔和螺纹孔数量相同且位置一一对应,每个通孔内均设有上述螺栓,螺栓杆部旋入对应螺纹孔,且螺栓头部紧压在外筒外壁上。

14.在上述的植物油燃烧器头部结构中,燃烧室下端外壁为直径向下逐渐变小的锥形导入面,起导向作用,以引导空气顺畅进入环形气腔。

15.在上述的植物油燃烧器头部结构中,外筒下端外壁上成型有环形法兰,方便外筒与燃烧器部件连接。

16.与现有技术相比,本植物油燃烧器头部结构具有以下优点:

17.1、使用时,由燃烧器抽入的空气一部分穿过稳焰盘进入燃烧室,另一部分进入环形气腔并通过导气孔进入燃烧室,以推动燃烧室内的空气往中间靠拢,与植物油燃料充分接触混合,促使植物油燃料充分燃烧,以提高燃烧质量。

18.2、导气孔的轴向线与该导气孔中心点所在的径向线之间存在夹角,使从导气孔喷出的气体周向流动形成旋转,促使燃烧室内的空气更好向中间聚拢,进一步提高燃烧效果。

附图说明

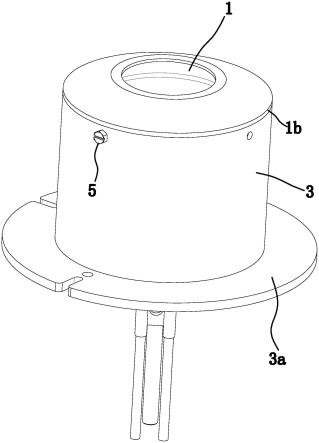

19.图1是植物油燃烧器头部结构的立体示意图。

20.图2是植物油燃烧器头部结构的剖视示意图。

21.图3是燃烧室的立体示意图。

22.图4是燃烧室的剖视示意图。

23.图中,1、燃烧室;1a、导气孔;1b、环形凸部;1b1、主体;1b2、导部;1c、导入面;2、稳焰盘;3、外筒;3a、环形法兰;4、环形气腔;5、螺栓。

具体实施方式

24.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

25.如图1和图2所示,本植物油燃烧器头部结构包括呈筒状的燃烧室1和固定在燃烧室1下端的稳焰盘2。

26.其中,

27.稳焰盘2为现有部件,其能够在市面上够得。

28.燃烧室1外套设并固定有外筒3,外筒3和燃烧室1之间形成与燃烧室1同轴的环形气腔4,此时,环形气腔4上端封闭、下端敞口。燃烧室1侧壁上贯穿设置有多个导气孔1a,且环形气腔4和燃烧室1内腔通过上述导气孔1a连通。

29.具体来说,

30.外筒3呈圆筒形,且其下端成型有环形法兰3a,便于外筒3与燃烧器部其他部件连

接。

31.外筒3和燃烧室1固定方式如下:燃烧室1上端外壁上一体成型有与其同轴的环形凸部1b,外筒3顶壁紧压在环形凸部1b上并形成密封,以稳定形成环形气腔4。如图2所示,环形凸部1b包括呈环状的主体1b1和成型在主体1b1底壁上且呈圆弧形的导部1b2,外筒3顶壁紧压在主体1b1底壁上,导部1b2至少有两个并沿燃烧室1周向均布,导部1b2的形状和尺寸均与外筒3内孔匹配,且导部1b2插接在外筒3内,用于外筒3安装导向,方便组装。

32.优选外筒3和导部1b2通过螺栓5固连,且螺栓5头部处于外筒3外,具有结构简单、组装方便的优点。具体来说,外筒3侧壁上径向贯穿有通孔,导部1b2侧壁上径向开设有螺纹孔,螺栓5、通孔和螺纹孔三者数量相同且位置一一对应,每个通孔内均设有上述螺栓5,螺栓5杆部旋入对应螺纹孔,且螺栓5头部紧压在外筒3外壁上。

33.自然,采用外筒3和环形凸部1b焊接密封固连同样能够稳定形成上述环形气腔4。

34.进一步说明,燃烧室1下端外壁为直径向下逐渐变小的锥形导入面1c,起导向作用,以引导空气顺畅进入环形气腔4。

35.如图2、图3和图4所示,多个导气孔1a分成多圈沿燃烧室1轴向均布的孔单元,每圈孔单元均包含多个沿燃烧室1周向均布的导气孔1a,且相邻两孔单元中的导气孔1a位置错开设置,使导气孔1a的分布更为均匀,更好地推动空气往中间靠拢,提高燃烧质量。进一步说明,导气孔1a呈直条形且水平设置,导气孔1a的轴向线与该导气孔1a中心点所在的径向线之间存在夹角,使从导气孔1a喷出的气体周向流动形成旋转,促使燃烧室1内的空气更好向中间聚拢,进一步提高燃烧效果。优选上述夹角为30度~60度。

36.实际产品中,每圈孔单元均包含4个导气孔1a;稳焰盘2上安装有电磁泵喷油嘴,并通过喷油嘴往燃烧室1内喷入植物油燃料;由燃烧器抽入的空气一部分穿过稳焰盘2进入燃烧室1,另一部分进入环形气腔4并通过导气孔1a进入燃烧室1,以推动燃烧室1内的空气往中间靠拢,与植物油燃料充分接触混合,促使植物油燃料充分燃烧,以提高燃烧质量。

37.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1