一种含油污泥的处理系统的制作方法

[0001]

本实用新型涉及固体废弃物处理技术领域,尤其涉及一种含油污泥的处理系统。

背景技术:

[0002]

含油污泥是指油田勘探、开发、开采及石油炼制、运输、使用、贮存过程中产生的以油、水、土三者为主,同时含有少量其他污染物的混合物。其含有重金属,具有毒性,如果处置不当,会对人体、动植物、水体生物造成伤害,具有很强的环境污染性。作为被列入《国家危险废物目录》的含油污泥,是目前固废无害化和资源化处置中技术难度较大的固废之一。

[0003]

含油污泥处置以减量化、资源化和无害化为原则。现有处理方式包括溶剂萃取法、化学清洗法、生物法和焚烧法等。但在实际生产过程中均有其限制性和缺点,例如,溶剂萃取法的溶剂用量大,成本高;化学清洗法产生大量废水,化学试剂回收难造成污染;生物法处理周期长,处理产量小;焚烧法的废水废气排放总量大,无法回收油品。

[0004]

此外,在石化行业实际生产过程中,不同阶段会产生不同含油污泥,传统的处置方式对于不同性质的含油污泥适应性较差,难以在实际生产过程中实现高效处置,影响经济效益。

技术实现要素:

[0005]

为了克服现有技术的不足,本实用新型的目的在于提供一种含油污泥的处理系统,解决现有技术对不同含油率的含油污泥热解适应性差,油品回收困难、处置尾气排放量大、产能低的问题。

[0006]

本实用新型的目的采用如下技术方案实现:

[0007]

一种含油污泥的处理系统,包括间接热处理装置、直接热处理装置与净化装置;

[0008]

所述间接热处理装置设有间接热解炉、油回收设备,含油污泥进入间接热解炉预处理,所述间接热解炉的固态出料口经热脱附设备连接所述直接热处理装置,所述间接热解炉输出冷导热油至所述净化装置,所述间接热解炉的油水气出口连接所述油回收设备的进口,所述油回收设备的出口连接所述净化装置;

[0009]

所述直接热处理装置包括直接热解炉、燃烧室,所述直接热解炉连接所述间接热解炉的固态出料口,所述燃烧室燃烧产生的烟气送至所述直接热解炉,所述直接热解炉的油水气出口连接所述净化装置;

[0010]

所述净化装置包括燃尽室、导热油炉、尾气处理设备;所述燃尽室连接所述油回收设备与所述直接热解炉的油水气出口;所述导热油炉与所述间接热解炉连接并接收冷导热油,所述导热油炉输出热导热油至所述间接热解炉,且所述导热油炉烟气出口连接所述尾气处理设备。

[0011]

进一步地,所述间接热处理装置还包括进料设备与物料保温输送设备,含油污泥通过所述进料设备进入所述间接热解炉,所述间接热解炉的固态出料口通过所述物料保温输送设备运输至所述直接热解炉的固态进料口。

[0012]

进一步地,所述直接热处理装置还包括物料冷却输送设备,所述物料冷却输送设备与所述直接热解炉固态出料口连接,所述物料冷却输送设备对所述固态出料口的产品进行运输、降温。

[0013]

进一步地,所述尾气处理设备还包括降温设备、尾气除尘器,所述导热油炉的烟气出口连接所述降温设备的入口,所述降温设备的出口连接所述尾气除尘器,所述尾气除尘器过滤后烟气由烟囱排出。

[0014]

进一步地,还包括第一除尘器与第二除尘器,所述第一除尘器设于所述间接热解炉与所述油回收设备之间,所述第二除尘器设于所述直接热解炉与所述燃尽室之间。

[0015]

进一步地,还包括第一风机与第二风机,所述第一风机设置于所述第一除尘器与油回收设备之间,所述第二风机设置于所述第二除尘器与所述燃尽室之间。

[0016]

进一步地,所述燃烧室设有燃烧机,燃烧机燃烧产生烟气,通入所述直接热解炉。

[0017]

进一步地,所述物料保温输送设备为高温密封输送设备,所述物料冷却输送设备为具有冷却功能的密封输送设备。

[0018]

进一步地,所述热脱附设备集成于所述间接热解炉。

[0019]

相比现有技术,本实用新型的有益效果在于:

[0020]

本实用新型提供了一种含油污泥的处理系统,通过间接热解的方式对含油污泥进行预处理,使轻质油受热预先气化,能将大部分油品蒸发并至油回收设备冷凝提取回收。经预处理后的含油污泥含油率、含水率、粘结性下降,减少热脱附设备堵料的风险,对不同含油率、含水率的含油污泥具有较好的适应性。

[0021]

预处理后的含油污泥经热脱附产生的气态烷烃在燃尽室产生的烟气,为导热油炉提供热量。导热油炉将冷导热油加热为热导热油,并为预处理提供热源。通过预处理回收油品,减少进入净化装置的油品量,从而减少尾气处理焚化产生的烟气量和热量损失,解决现有技术对不同含油率的含油污泥热解适应性差,油品回收困难、处置尾气排放量大、产能低的问题,从而从根本上实现节能减排。

附图说明

[0022]

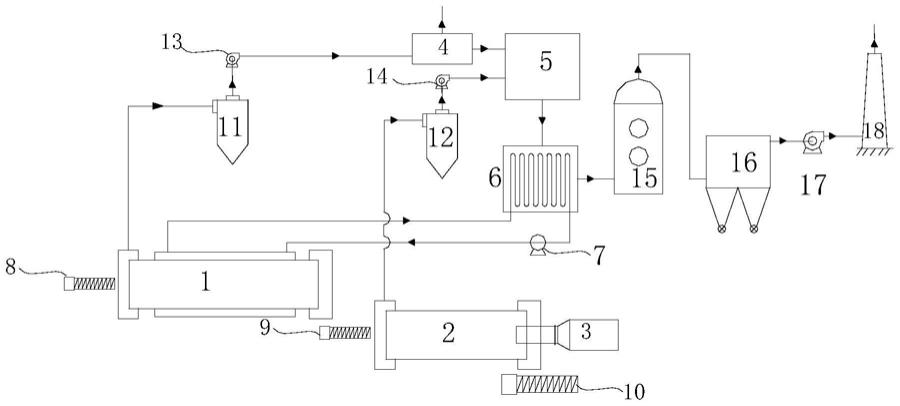

图1为本实用新型所提供实施例的结构示意图;

[0023]

图中:1、间接热解炉;2、直接热解炉;3、燃烧室;4、油回收设备;5、燃尽室;6、导热油炉;7、导热油泵;8、进料设备;9、物料保温输送设备; 10、物料冷却输送设备;11、第一除尘器;12、第二除尘器;13、第一风机; 14、第二风机;15、降温设备;16、尾气除尘器;17、尾排风机;18、烟囱。

具体实施方式

[0024]

下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

[0025]

如图1所示,本实用新型提供了一种含油污泥的处理系统,包括间接热处理装置、直接热处理装置与净化装置。本申请中含油污泥为油田污泥、石油储罐底泥等不同含油污泥的混合物,含油率为10%~50%。

[0026]

所述间接热处理装置设有间接热解炉1、油回收设备4,含油污泥进入间接热解炉1预处理,所述间接热解炉1的固态出料口经热脱附设备连接所述直接热处理装置,所述间接热解炉1输出冷导热油至所述净化装置,所述间接热解炉1的油水气出口连接所述油回收设备4的进口,所述油回收设备4的出口连接所述净化装置;

[0027]

所述直接热处理装置包括直接热解炉2、燃烧室3,所述直接热解炉2连接所述间接热解炉1的固态出料口,所述燃烧室3燃烧产生的烟气送至所述直接热解炉2,所述直接热解炉2的油水气出口连接所述净化装置;

[0028]

所述净化装置包括燃尽室5、导热油炉6、尾气处理设备;所述燃尽室5连接所述油回收设备4与所述直接热解炉2的油水气出口;所述导热油炉6与所述间接热解炉1连接并接收冷导热油,所述导热油炉6输出热导热油至所述间接热解炉1,且所述导热油炉6烟气出口连接所述尾气处理设备。

[0029]

具体的,间接热处理装置包括间接热解炉1、油回收设备4。含油污泥通过进料设备8进入间接热解炉1。间接热解炉1为使用间接换热方式的反应设备,内部的含油污泥处于无氧环境下,经热导热油换热,产生轻质油和水蒸汽。轻质油和水蒸汽通过间接热解炉1的油水气出口进入所述油回收设备,实现油气分离。导热油经换热后降温,由350℃降至200℃,冷导热油则经管道输出至净化装置的导热油炉6,由200℃加热至350℃后又回间接热解炉1进行热交换。通过间接热解炉1在温度为250~350℃预处理,含油污泥中的轻质油受热气化,与水蒸汽一同输出至油回收设备冷凝分离提取轻质油品。预处理后的含油污泥的含油率与含水率下降,油泥的含油率可低于10%。同时粘结性下降,可减少后续设备中堵料可能性。

[0030]

预处理过后的含油污泥,进入热脱附设备中在350~500℃的温度范围进行脱附。热脱附设备集成于所述间接热解炉1中。热脱附产生的气态烷烃经第一除尘器11净化后进入净化装置的燃尽室5中燃烧,为导热油炉6提供热源,与200℃的导热油换热冷却后进入尾气处理设备。热脱附设备采用烟气与物料逆流换热的方式,强化换热效率,提高了整体的产量。经过热脱附后,含油污泥通过固态出料口进入物料保温输送设备9,运输至直接加热装置。其中物料保温输送设备9为高温密封运输设备,为经热脱附的物料保温。

[0031]

直接热处理装置包括直接热解炉2、燃烧室3。直接热解炉2为本领域常规可连接处理的反应设备,是物料与热源烟气直接接触对流换热的反应设备。直接热解炉2通过物料保温输送设备9接收经热脱附后的含油污泥与净土,燃烧室3设置有燃烧机,燃烧机通过多次燃烧产生的烟气送通过高温烟气入口为直接热解炉2提供热源,含油污泥直接与烟气接触换热,加上直接热解炉2内部的扬料板强化换热,由物料冷却输送设备10回收。物料冷却输送设备10为水冷出渣机,例如水冷螺旋输送机。水冷除渣机与直接热解炉2的固态出料口连接,为具有冷却功能且密封良好的输送设备。热脱附产生的净土经直接热解炉2 的固态出料口由物料冷却输送设备10运输,物料冷却输送设备10可对从直接热解炉2输出的净土进行降温冷却。经过热脱附与直接热解炉2产出的净土含油率<0.3%,满足国家标准gb4284-2018《农用污泥中污染物控制标准》。直接热解炉2的直接接触换热方式在提高产能的同时保证产品各项指标符合国家标准。

[0032]

直接热解炉2所产生油水气通过油水气进入净化装置中。净化装置包括燃尽室5、导热油炉6与尾气处理设备。燃尽室5接收油回收设备4的不凝气与直接热解炉2产生的油水

气,对两者进行燃烧。燃烧后产生的烟气通过管道输送导热油炉6,为导热油炉6提供加热源。烟气在导热油炉6内进行换热,热量由烟气传递到导热油。冷导热油经导热油炉6冷介质进口进入导热炉,将导热油由200℃加热至350℃,再由导热油的冷介质出口传输至间接热解炉1,对间接热解炉1中的含油污泥加热。导热油炉6还设有导热油泵7,对间接加热炉与导热油炉6之间的导热油流通增加动力。

[0033]

导热油炉6的烟气出口连接所述尾气处理设备。尾气处理设备包括了降温设备15、尾气除尘器16、烟囱18。烟气经降温设备15底部的入口进入,从降温设备15的底部往顶部流动。具体的,降温设备15为喷淋塔,喷淋塔顶部喷淋20℃的喷淋水,对进入的烟气充分喷淋。剩余的烟气经设置于顶部的出口流出,进入尾气除尘器16除尘。尾气除尘器16还设置有刮板输送机,对尾气除尘器16所产生的净土进行运输。经过尾气除尘器16除尘后的烟气符合国家相关标准的要求,经尾排风机17排至烟囱18,由烟囱18排出。

[0034]

作为优选的实施方式,在间接热解炉1与油回收设备之间设置有第一除尘器11,与第一风机13,第一除尘器11的进气口连接间接热解炉1的油水气出口,第一除尘器11的出口经管道连接第一风机13的进气口,第一风机13的出口连接油回收设备4的入口。直接热解炉2与燃尽室5之间设有第二除尘器12 与第二风机14,第二除尘器12进气口连接直接热解炉2的油水气出口,第一除尘器11的出口经管道连接第二风机14的进气口,所述第二风机14的出口连接燃尽室5,将烟气排至燃尽室5。具体的,风机均采用耐高温防爆变频风机,满足系统的需求。

[0035]

本实用新型还提供了一种含油污泥的处理方法,具体步骤如下:

[0036]

s1、含油污泥进入间接热解炉1进行预处理,所述间接热解炉1接收导热油炉6的热导热油作为热源介质进行供热,并输出冷导热油至导热油炉6;含油污泥预处理后与热脱附后产生气态烃类油及裂解气,进入油回收设备4进行油气分离;

[0037]

s2、经预处理与热脱附的含油污泥进入直接热解炉2,同时燃烧烟气通入所述直接热解炉2与所述含油污泥接触传热,将经预处理的含油污泥附着的油与烟气进入燃尽室5;热脱附后净土由直接热解炉2经物料冷却输送设备10回收。

[0038]

s3、所述燃尽室5的烟气经导热油炉6将热量传递至导热油中,导热油炉6 输出热导热油进入所述间接热解炉1供热,经换热后的烟气输出至尾气处理设备,经尾气处理后排出。

[0039]

上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1