一种用于含氟废水处理的高效反应装置的制作方法

[0001]

本发明涉及一种高效去除含氟废水处理装置,特别涉及到一种用于钢铁行业含氟废水处理的高效反应装置。

背景技术:

[0002]

氟是一种微量元素,除自然因素外,长期处在高氟水环境中则会给人类生态带来不利影响。我国工业的迅猛发展,工业含氟废水的排放量巨大,给生态环境造成了负担,含氟废水的排放必须受到严格控制。目前含氟废水的主要处理方法是化学沉淀法和吸附法。传统化学沉淀法使用药剂过量系数大,药剂有效利用率低,脱氟处理成本高。吸附法一般采用离子交换树脂,当废水含氟量超过50mg/l时,树脂脱附再生频繁,使用寿命短,投资和运行成本高。因此,寻求处理效率更高,处理成本更低、处理时间更短更高效的含氟废水处理工艺,是人们追求的目标;而开发运行管理方便,可以高效的去除含氟废水的工艺和装置,可缓解业主的环保压力,提高企业的生命力。

技术实现要素:

[0003]

本发明的目的是提供了一种用于含氟废水处理的高效反应装置,用以解决现有技术中,药剂有效利用率低,脱氟处理成本高的问题。

[0004]

本发明的技术方案如下:一种用于含氟废水处理的高效反应装置,包括进水管、除氟高效反应池;搅拌池;絮凝反应池;沉淀分离池;空气搅拌装置;出水管;排泥池,进水管1与除氟高效反应池2入水口连接,除氟高效反应池2与搅拌池3通过管道相连,搅拌池3的另一侧连接反应池4,除氟高效反应池2包括第一混合反应区i 9,第二混合反应区ii10,其特征在于:高效沉淀区iii11、回收分离装置12在反应区内,进水管 1插入第一混合反应区i 9进水口,第一混合反应区i 9 与第二混合反应区ii 10用隔板 24隔开,隔板有孔,靠池下预留孔洞 25相连接,第二反应区ii10与高效沉淀区iii11通过池顶溢流渠 26 连接,高效沉淀区iii11为漏斗形,漏斗顶端设有斜板18,污水从斜板18上部溢流入沉淀分离池5 ,与直接进入反应池药剂充分混合后通过池下预留孔流入反应池4,再通过溢流渠进入沉淀分离池6,处理后的水通过出水管7排出,除氟高效反应池下部分离装置后的沉淀和沉淀分离池所产生的沉淀通过管道流入排泥区收集排放,除氟高效反应池内空气搅拌装置可通过膨胀螺栓固定在池底。

[0005]

所述反应池4池底设置有慢速搅拌器15与导流桶16,再通过溢流渠进入沉淀分离池5。

[0006]

所述斜板18用斜管代替。

[0007]

所述搅拌池3包含搅拌器13,与搅拌池顶部的搅拌底座连接板i27连接固定。

[0008]

搅拌器15置于导流筒16内部,二者同轴线,与反应池顶搅拌底座连接板ii 28连接固定。

[0009]

所述沉淀分离池包含刮泥装置30;斜板18;斜板18与沉淀分离池侧壁板31连接固

定。

[0010]

所述刮泥装置30包含刮泥板20;导杆21;动力装置22;刮泥斗23,动力装置22与沉淀分离池顶搅拌器底座连接板29连接固定,动力装置22输出轴与导杆21顶端连接,刮泥板20与导杆21底端连接,导杆21与刮泥斗23轴线同轴。

[0011]

本发明的有益技术效果:该装置通过设备的改进和连接方式的变化提高了工艺的先进性,与传统除氟反应装置相比,占地面积减少了20~30%,节省了基建投资费用。药剂投加量减少了20-30%(约10~30mg/l钙离子),降低了运行成本。本发明涉及到的反应装置出水质好,脱氟效率比传统装置提高了15-20%(水利停留时间减少10min~20min)。传统的化学沉淀法和吸附法经处理后水氟的无机化合物含量(以f-计)只能降到10mg/l左右,采用本发明经处理后的废水氟的无机化合物含量(以f-计)可降到2mg/l以下。

附图说明

[0012]

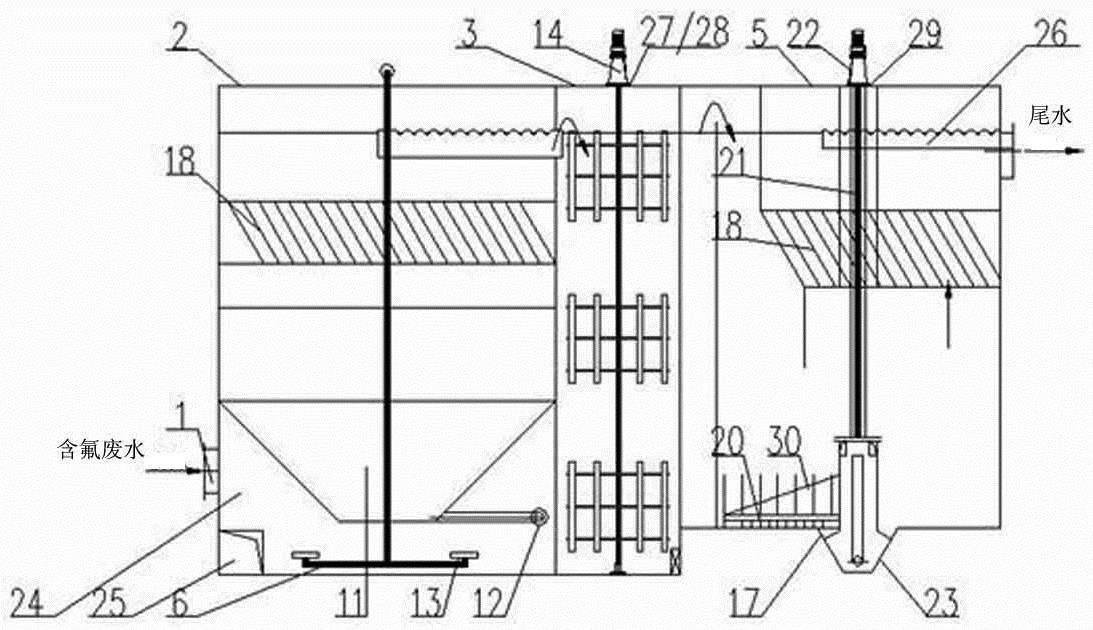

图1是本发明反应装置的结构示意图。

[0013]

图2是图1中a-a处剖视图。

[0014]

图3是图1的b-b处剖视图。

[0015]

图4是图1的c-c处剖面图。

[0016]

图5是工艺流程图。

[0017]

图中1.进水管;2.除氟高效反应池;3.搅拌池;4.反应池;5.沉淀分离池;6.空气搅拌装置;7.出水管;8.排泥池; 9.第一混合反应区;10.第二混合反应区;11.高效沉淀区;12.回收分离装置;13.曝气盘; 14.搅拌器、15.慢速搅拌器;16.导流桶、17.刮泥装置;18.斜板、19.鼓风机; 20.刮泥板;21.导杆;22.动力装置;23.刮泥斗; 24隔板;预留孔洞 25;池顶溢流渠 26;搅拌底座连接板i 27;搅拌底座连接板ii;底座连接板29;刮泥装置30;沉淀分离池侧壁板31。

具体实施方式

[0018]

参照附图,结合现有技术连接所有部件。进水管1与除氟高效反应池2入水口连接,除氟高效反应池2与搅拌池3通过管道相连,搅拌池3的另一侧连接反应池4,除氟高效反应池2包括第一混合反应区i 9,第二混合反应区ii10,其特征在于:高效沉淀区iii11、回收分离装置12在反应区内,进水管 1插入第一混合反应区i 9进水口,第一混合反应区i 9 与第二混合反应区ii 10用隔板 24隔开,隔板有孔,靠池下预留孔洞 25相连接,第二反应区ii10与高效沉淀区iii11通过池顶溢流渠 26 连接,高效沉淀区iii11为漏斗形,漏斗顶端设有斜板18,污水从斜板18上部溢流入沉淀分离池5 ,与直接进入反应池药剂充分混合后通过池下预留孔流入反应池4,再通过溢流渠进入沉淀分离池6,处理后的水通过出水管7排出,除氟高效反应池下部分离装置后的沉淀和沉淀分离池所产生的沉淀通过管道流入排泥区收集排放,除氟高效反应池内空气搅拌装置可通过膨胀螺栓固定在池底。

[0019]

工作过程:含氟废水经进水管1进入除氟高效反应池2的第一混合反应区9,通过空气搅拌装置6搅拌,使废水充分的混合。混合液经第二混合反应区10通过曝气盘13 搅拌,投加氯化钙,以进一步调节水质。调节后的混合液流入高效沉淀区11,加入酸性液体,使污水中的氟离子与钙离子反应集聚生成内部为氢氧化钙外部为氟化钙粒径大约为10μm~1mm的

颗粒。分离后的大颗粒进入回收分离装置12,经过物化分离使氟化钙分离,氢氧化钙溶解到第一混合反应区9中重新参与反应。生成的含氟化钙的污泥进入排泥池8外排。经除氟高效反应池2的废水进入搅拌池3投加混凝剂和絮凝剂后,通过搅拌器14搅拌后进入反应池4,通过慢速搅拌器15 与导流桶16的搅拌进行反应。最终在沉淀分离池5进行沉淀,生成的污泥经刮泥装置17收集进入排泥池8外排。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1