一种小球藻厌氧共代谢处理煤热解废水的方法与流程

1.本发明涉及废水处理工程领域,具体涉及小球藻厌氧共代谢处理煤热解废水的方法。

背景技术:

2.煤热解废水普遍具有高有机质、高氨氮的特点,主要以酚类化合物为主,同时含有大量的芳香烃类、含氮杂环类化合物、长链烷烃类、氨氮、氰等有毒和有害物质,色度呈深褐色而且具有强烈的刺激性气味。煤热解废水大量的污染物成为制约其发展的重要瓶颈,所以,煤热解废水处理的研究对于实现煤化工废水零排放、煤热解产业可持续发展以及保护生态环境具有重要意义。

3.在降解高浓度有毒难降解有机物方面,厌氧工艺有着独特的优势。厌氧工艺具有容积负荷率高、剩余污泥少、动力消耗少、生物脱毒作用和改善废水可生化性等优点而得到广泛的推广应用。厌氧微生物对有毒难降解有机物具有脱毒和降解的作用,它们可以将芳香环状化合物转化为烷烃环状化合物或开环结构。目前的研究发现,经过eba(外循环厌氧

‑

生物增浓

‑

多级a/o)系统后,出水中仍然有高浓度有毒难降解物质的存在。分析认为,这主要是由于这些难降解物质在厌氧系统中没有得到有效水解开环造成的。因此为了更好的降解煤热解废水中的有毒难降解特征污染物,强化厌氧技术需要进行更深入的研究。

4.共代谢是指微生物从其他底物中获得大部分或全部碳源和能量后降解难降解有机化合物的过程。一些有毒难降解化合物不能被微生物直接降解,但添加可生物降解物质可以促进这些难降解化合物的降解。常见的共代谢基质包括甲醇、葡萄糖、乙酸钠等。现如今,大量的共代谢基质都在基于小分子易降解物质的基础上进行研究的。因此,一些新型的共代谢基质的引入以及新基质的可行性需要更多的研究。

技术实现要素:

5.本发明要解决现有煤热解废水中存在有毒难降解特征污染物的技术问题,而提供一种小球藻厌氧共代谢处理煤热解废水的方法。

6.一种小球藻厌氧共代谢处理煤热解废水的方法,包括如下步骤:

7.一、将厌氧颗粒污泥和聚氨酯填料放入厌氧反应器的反应容器中;

8.二、将煤热解废水进行ph调节,控制煤热解废水的ph为6.5~8.5,然后添加微量元素;

9.三、将小球藻粉投加到步骤二处理的煤热解废水中,混合均匀;控制小球藻粉投加量的cod与煤热解废水每天cod的比值为0.01~0.1;

10.四、将步骤三处理的煤热解废水通入步骤一所述的厌氧反应器中,调节温度,控制水力停留时间,完成该方法。

11.步骤一所述厌氧反应器包括控制台、反应容器、温度控制器、氧化还原电位检测仪和恒温磁力搅拌器,其中反应容器设置在控制台上,反应容器内部设有温度控制器和氧化

还原电位检测仪,反应容器底部设有恒温磁力搅拌器,反应容器的下部设有进水口,反应容器的顶部设有排气口,反应容器的侧壁设有出水口。

12.所述厌氧反应器为中温厌氧反应器。

13.所述厌氧颗粒污泥呈现黑褐色颗粒状,具有较好的沉降性能。

14.将煤热解废水通入步骤一所述的厌氧反应器中时,依靠上升的水流和底部设置的恒温磁力搅拌器进行泥水的混合。

15.所述微量元素的投加可以提高厌氧微生物的活性,从而进一步强化厌氧微生物对煤热解废水中特征污染物的去除效果。

16.本发明的目的是在处理煤热解废水中,寻求一种替代甲醇、更加经济的新型共代谢基质。厌氧反应器出水用来培养小球藻,培养的过程中,小球藻会进一步降解煤热解废水中的难降解有机污染物;将培养成熟的小球藻进行干燥处理,便于保存和使用;将干燥的小球藻粉投加到厌氧反应器中,作为共代谢基质从而实现对煤热解废水的强化厌氧处理。本发明可以实现煤热解废水厌氧共代谢处理的绿色循环发展,符合煤化工行业清洁生产的发展理念。

17.本发明的有益效果是:

18.本发明使用小球藻作为厌氧处理煤热解废水中一种新型的共代谢基质,可以明显提高煤热解废水中特征污染物酚类、氮杂环类等特征污染物的降解效率,促进有毒难降解物质的水解率,使得处理后的煤热解废水具有更高的可生化性,为后续的生物处理工艺提供安全稳定的水质环境。在厌氧反应器稳定运行阶段,在hrt为48h和最优的小球藻粉投加量的条件下,厌氧反应器对煤热解废水中的特征污染物具有较高的降解效率。反应器对cod的去除率可达到55%以上,总酚的去除率可以达到75%,喹啉、吡啶和吲哚的去除率可以达到90%以上,煤热解废水的处理效果得到了很大的提高。在小球藻共代谢基质的强化作用下,厌氧反应器对煤热解废水表现出较好的脱毒效果,相比于厌氧反应器的进水,反应器出水的急性生物毒性得到了大幅削减。同时在小球藻的作用下,反应器中厌氧颗粒污泥的微生物群落结构表现出更高的丰富度和多样性,小球藻的投加也促进了厌氧污泥中降解煤热解废水中特征污染物的主要功能菌属的富集。小球藻可以利用厌氧反应器出水进行培养,另外向反应器中投加聚氨酯,能够形成大量的厌氧生物膜,极大的提高了反应器中的微生物量,促进了微生物群落结构丰富度和多样性的提高,极大的促进了降解有毒难降解污染物的主要功能菌属,本发明证实小球藻粉和聚氨酯填料同时存在的情况下的耦合强化效果,即对煤热解废水表现出较好的处理效果。因此本发明可以减少项目上经费的开支,实现煤热解废水厌氧共代谢处理的绿色循环发展,符合煤化工行业清洁生产的发展理念。

19.本发明用于处理煤热解废水。

附图说明

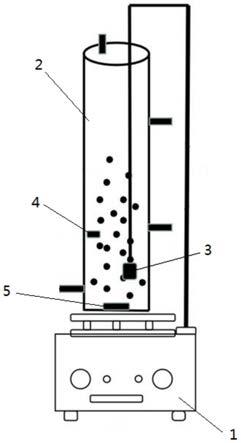

20.图1为具体实施方式一所述厌氧反应器的结构示意图。

具体实施方式

21.本发明技术方案不局限于以下所列举的具体实施方式,还包括各具体实施方式之间的任意组合。

22.具体实施方式一:一种小球藻厌氧共代谢处理煤热解废水的方法,所述方法包括如下步骤:

23.一、将厌氧颗粒污泥和聚氨酯填料放入厌氧反应器的反应容器2中;

24.二、将煤热解废水进行ph调节,控制煤热解废水的ph为6.5~8.5,然后添加微量元素;

25.三、将小球藻粉投加到步骤二处理的煤热解废水中,混合均匀;控制小球藻粉投加量的cod与煤热解废水每天cod的比值为0.01~0.1;

26.四、将步骤三处理的煤热解废水通入步骤一所述的厌氧反应器中,调节温度,控制水力停留时间,完成该方法。

27.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一所述厌氧反应器包括控制台1、反应容器2、温度控制器3、氧化还原电位检测仪4和恒温磁力搅拌器5,其中反应容器2设置在控制台1上,反应容器2内部设有温度控制器3和氧化还原电位检测仪4,反应容器2底部设有恒温磁力搅拌器5,反应容器2的下部设有进水口,反应容器2的顶部设有排气口,反应容器2的侧壁设有出水口。其它与具体实施方式一相同。

28.具体实施方式三:本实施方式与具体实施方式一或二不同的是:所述反应容器2直径为150mm,高为1000mm。其它与具体实施方式一或二相同。

29.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤一所述聚氨酯填料的投加量为厌氧反应器反应容器2体积的20%。其它与具体实施方式一至三之一相同。

30.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤一所述反应容器2中厌氧颗粒污泥的添加量为30g/l。其它与具体实施方式一至四之一相同。

31.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤二中添加微量元素,控制mgso4·

7h2o添加量为0.5g/l、edta添加量为1.0g/l、znso4添加量为0.2g/l、mncl2·

4h2o添加量为0.1g/l、feso4·

7h2o添加量为0.5g/l、cuso4·

5h2o添加量为0.5g/l和cocl2·

6h2o添加量为0.2g/l。其它与具体实施方式一至五之一相同。

32.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤三控制小球藻粉投加量的cod与煤热解废水每天cod的比值为0.05。其它与具体实施方式一至六之一相同。

33.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤四调节煤热解废水温度为35~36℃。其它与具体实施方式一至七之一相同。

34.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤四控制水力停留时间为48~50h。其它与具体实施方式一至八之一相同。

35.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤四厌氧反应器的出水用来培养小球藻。其它与具体实施方式一至九之一相同。

36.采用以下实施例验证本发明的有益效果:

37.实施例所采用的厌氧反应器为uasb反应器,包括控制台1、反应容器2、温度控制器3、氧化还原电位检测仪4和恒温磁力搅拌器5,其中反应容器2设置在控制台1上,反应容器2内部设有温度控制器3和氧化还原电位检测仪4,反应容器2底部设有恒温磁力搅拌器5,反应容器2的下部设有进水口,反应容器2的顶部设有排气口,反应容器2的侧壁设有出水口;

所述反应容器2直径为150mm,高为1000mm。

38.实施例一:

39.本实施例所述煤热解废水中总酚浓度500~700mg/l,cod浓度1500~2000mg/l。

40.本实施例一种小球藻厌氧共代谢处理煤热解废水的方法,包括如下步骤:

41.一、将厌氧颗粒污泥放入厌氧反应器的反应容器2中;反应容器2中厌氧颗粒污泥的添加量为30g/l;聚氨酯填料的投加量为厌氧反应器反应容器2体积的20%;

42.二、将煤热解废水进行ph调节,控制煤热解废水的ph为6.5~8.5,然后添加微量元素,控制mgso4·

7h2o添加量为0.5g/l、edta添加量为1.0g/l、znso4添加量为0.2g/l、mncl2·

4h2o添加量为0.1g/l、feso4·

7h2o添加量为0.5g/l、cuso4·

5h2o添加量为0.5g/l和cocl2·

6h2o添加量为0.2g/l;

43.三、将小球藻粉投加到步骤二处理的煤热解废水中,混合均匀;控制小球藻粉投加量的cod与煤热解废水每天cod的比值为0.05;

44.四、将步骤三处理的煤热解废水通入步骤一所述的厌氧反应器中,调节温度为35℃,控制溶解氧do浓度为0~0.2mg/l、orp为

‑

150~

‑

50mv,控制水力停留48h,完成该方法。

45.本实施例在厌氧反应器稳定运行阶段,在hrt为48h和最优的小球藻粉投加量的条件下,厌氧反应器对煤热解废水中的特征污染物具有较高的降解效率。厌氧反应器对cod的去除率可达到55%以上,总酚的去除率可以达到75%,相比于原水,出水的可生化性得到了明显的提高。相比于没有投加小球藻的对照试验组,该厌氧反应器对于cod和总酚的去除率分别提高了25%和40%。

46.实施例二:

47.本实施例所述煤热解废水中总酚浓度500~700mg/l,cod浓度1500~2000mg/l,喹啉浓度为40~60mg/l、吡啶浓度为40~60mg/l和吲哚浓度为40~60mg/l。

48.本实施例一种小球藻厌氧共代谢处理煤热解废水的方法,包括如下步骤:

49.一、将厌氧颗粒污泥放入厌氧反应器的反应容器2中;反应容器2中厌氧颗粒污泥的添加量为30g/l;聚氨酯填料的投加量为厌氧反应器反应容器2体积的20%;

50.二、将煤热解废水进行ph调节,控制煤热解废水的ph为6.5~8.5,然后添加微量元素,控制mgso4·

7h2o添加量为0.5g/l、edta添加量为1.0g/l、znso4添加量为0.2g/l、mncl2·

4h2o添加量为0.1g/l、feso4·

7h2o添加量为0.5g/l、cuso4·

5h2o添加量为0.5g/l和cocl2·

6h2o添加量为0.2g/l;

51.三、将小球藻粉投加到步骤二处理的煤热解废水中,混合均匀;控制小球藻粉投加量的cod与煤热解废水每天cod的比值为0.05;

52.四、将步骤三处理的煤热解废水通入步骤一所述的厌氧反应器中,调节温度为35℃,控制溶解氧do浓度为0~0.2mg/l、orp为

‑

150~

‑

50mv,控制水力停留48h,完成该方法。

53.本实施例厌氧反应器在稳定运行阶段对酚类物质和氮杂环类物质表现出较好的去除效果。反应器对cod的去除率可达到50%,总酚的去除率可以达到70%,喹啉、吡啶和吲哚的去除率可以达到90%以上。氮杂环类物质的引入对该厌氧反应器产生一定的影响,造成反应器对酚类物质的降解率有稍微的降低,但是影响不大,证明了该厌氧反应器具有较强的耐冲击负荷的能力。此外该反应器对氮杂环类物质表现出较好的降解效果。

54.实施例三:

55.本实施例所述煤热解废水中总酚浓度500~700mg/l,cod浓度1500~2000mg/l,喹啉浓度为40~60mg/l、吡啶浓度为40~60mg/l和吲哚浓度为40~60mg/l。

56.本实施例一种小球藻厌氧共代谢处理煤热解废水的方法,包括如下步骤:

57.一、将厌氧颗粒污泥和聚氨酯填料放入厌氧反应器的反应容器2中;反应容器2中厌氧颗粒污泥的添加量为30g/l;聚氨酯填料的投加量为厌氧反应器反应容器2体积的20%;

58.二、将煤热解废水进行ph调节,控制煤热解废水的ph为6.5~8.5,然后添加微量元素,控制mgso4·

7h2o添加量为0.5g/l、edta添加量为1.0g/l、znso4添加量为0.2g/l、mncl2·

4h2o添加量为0.1g/l、feso4·

7h2o添加量为0.5g/l、cuso4·

5h2o添加量为0.5g/l和cocl2·

6h2o添加量为0.2g/l;

59.三、将小球藻粉投加到步骤二处理的煤热解废水中,混合均匀;控制小球藻粉投加量的cod与煤热解废水每天cod的比值为0.05;

60.四、将步骤三处理的煤热解废水通入步骤一所述的厌氧反应器中,调节温度为35℃,控制溶解氧do浓度为0~0.2mg/l、orp为

‑

150~

‑

50mv,控制水力停留48h,完成该方法。

61.本实施在实施例二运行条件的基础上,往厌氧反应器中投加聚氨酯填料,在反应器中创造厌氧颗粒污泥和厌氧生物膜同时存在的条件。该厌氧反应器稳定运行三个月,对酚类物质和氮杂环类物质表现出更好的去除效果。反应器对cod的去除率可达到65%,总酚的去除率可以达到85%,喹啉、吡啶和吲哚的去除率可以达到99%。该反应器中聚氨酯的投加,形成了大量的厌氧生物膜,极大的提高了反应器中的微生物量。同时填料的投加极大的促进了微生物群落结构丰富度和多样性的提高,极大的促进了降解有毒难降解污染物的主要功能菌属。另外共代谢基质小球藻粉的投加可以给微生物提供可利用的碳源,因此该厌氧反应器证实小球藻粉和聚氨酯填料同时存在的情况下的耦合强化效果,即对煤热解废水表现出较好的处理效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1