脱氢催化剂、制备方法及在脱氢制备γ-丁内酯的应用与流程

脱氢催化剂、制备方法及在脱氢制备

γ-丁内酯的应用

技术领域

1.本发明涉及催化领域,尤其涉及脱氢催化剂、制备方法及在脱氢制备γ-丁内酯的应用。

背景技术:

2.γ-丁内酯是含氧五元杂环化合物,具有良好的反应活性、溶解性强、导电率高、稳定性好等特点,是诸如环丙沙星,氟哌啶醇,氨酪酸,脑复康,维生素b1,聚乙烯基吡咯烷酮pvp等产品的重要原料及中间体,在诸如石油化工、纺织、香料、农药、医药等工业领域的广泛应用。

3.现有技术多采用1,4-丁二醇脱氢法制备γ-丁内酯,使用的催化剂包括具有较高催化活性和稳定性的铜铬催化剂。然而,铜铬催化剂中的cr是有毒物质,不符合环保的要求。

4.另外,1,4-丁二醇脱氢法制备γ-丁内酯的反应容易产生具有刺激性的副产物四氢呋喃和丁醇,不仅会影响产品品质和增加提纯成本,更重要的是会对现场生产以及γ-丁内酯的后续提纯造成安全隐患。例如四氢呋喃的蒸汽与空气形成的混合物遇明火或高热等极易引起燃烧爆炸,严重威胁生产安全和生产现场工作人员的健康。因此,通过1,4-丁二醇脱氢法制备γ-丁内酯的过程中有必要对副反应产物进行控制。

5.授权公告号为cn103877981b的中国发明专利公开了一种由氧化铜、氧化锌、氧化铝和氧化硅组成的催化剂。该催化剂在220-320摄氏度的反应温度下应用于1,4-丁二醇常压气相脱氢制备γ-丁内酯,使1,4-丁二醇的转化率可达99%以上,γ-丁内酯的选择性在96.5%以上。然而,该发明的脱氢反应温度较高,容易生成大量的副反应产物,且该发明没有公开对副反应产物的控制效果,不利于生产安全性。

6.因此,有必要开发一种新型的脱氢催化剂,以应用于1,4-丁二醇脱氢法制备γ-丁内酯并避免现有技术中存在的上述问题。

技术实现要素:

7.本发明的目的在于提供一种脱氢催化剂,以及所述脱氢催化剂的制备方法和在1,4-丁二醇脱氢制备γ-丁内酯的应用,使1,4-丁二醇的转化率和γ-丁内酯的选择性均不低于99%,并控制产物中的四氢呋喃含量不高于31ppm,丁醇含量不高于23ppm,以有利于提高产品品质的同时提高生产安全性。

8.为实现上述目的,本发明的所述脱氢催化剂包含活性成分、复合载体和助剂;以占所述脱氢催化剂的质量百分比计,所述活性成分的含量为30-45%,所述复合载体的含量为40-70%,所述助剂的含量为0.01-5%;所述活性成分为铜氧化物,所述复合载体由硅氧化物和锆氧化物组成,所述助剂由铁氧化物、钴氧化物、镍氧化物、银氧化物和钯氧化物中的至少一种组成。

9.本发明的所述脱氢催化剂的有益效果在于:所述脱氢催化剂中的复合载体由硅氧

化物和锆氧化物组成,由于锆氧化物具有半导体特性,每个锆元素能够与7个以上的氧元素进行配位,容易产生氧空位,有利于锆氧化物通过与活性组分之间的强相互作用提高活性组分的分散性和活性,结合控制所述活性成分的含量为30-45%,所述复合载体的含量为40-70%,所述助剂的含量为0.01-5%,以及选择所述助剂由铁氧化物、钴氧化物、镍氧化物、银氧化物和钯氧化物中的至少一种组成,从而有利于复合载体、活性组分和助剂之间实现良好的协同效应,从而使1,4-丁二醇的转化率和γ-丁内酯的选择性均不低于99%,并控制产物中的四氢呋喃含量不高于31ppm,丁醇含量不高于23ppm,以有利于提高产品纯度的同时提高生产安全性。

10.优选的,所述铜氧化物为氧化亚铜。其有益效果在于:有利于提高脱氢催化剂的脱氢活性并降低对γ-丁内酯的深度加氢活性,从而削弱副反应的反应程度。

11.优选的,所述脱氢催化剂的比表面积为200-300平方米/克,孔容为0.25-0.65立方米/克,平均孔径为3.5-10.5纳米。其有益效果在于:提供合适的表面性能以有利于活性组分的良好分散。

12.优选的,所述脱氢催化剂还具有成型剂,以使所述脱氢催化剂呈柱状,呈柱状的脱氢催化剂的平均侧压强度不低于200牛顿,以占所述脱氢催化剂的质量百分比计,所述成型剂的含量不超过6%。其有益效果在于:有利于使所述脱氢催化剂在后续的应用过程中不容易发生破碎,从而避免因破碎产生的细小脱氢催化剂夹带在产物中。

13.本发明的所述脱氢催化剂的制备方法包括:

14.s0:提供原始载体、铜氨溶液和混合液,所述原始载体包含硅前驱物,以及负载于所述硅前驱物表面的锆前驱物,所述混合液包含所述助剂的前驱物;

15.s1:通过所述铜氨溶液对所述原始载体顺次进行第一浸渍处理、蒸氨处理和洗涤干燥处理,使所述铜氨溶液中的铜离子负载于所述原始载体表面,以得到中间前驱物;

16.s2:通过所述混合液对所述中间前驱物进行第二浸渍处理,然后对得到的湿态载体顺次进行干燥处理和焙烧处理;

17.所述铜氨溶液中,氨与铜的摩尔比为2.5-3.5,所述步骤s1中,控制所述原始载体与所述铜氨溶液中铜的质量比为1.5-2.5,所述步骤s2中,控制所述中间前驱物与所述助剂的前驱物的质量比为8.0-24.0。

18.本发明所述脱氢催化剂的有益效果在于:采用包含硅前驱物以及负载于所述硅前驱物表面的锆前驱物的原始载体为原料,经所述步骤s1后得到的中间前驱物中引入了锆氧化物,由于锆氧化物具有半导体特性,每个锆元素能够与7个以上的氧元素进行配位,容易产生氧空位,有利于锆氧化物通过与活性组分之间的强相互作用提高活性组分的分散性和活性,结合通过所述步骤s1中在控制所述铜氨溶液中的氨和铜的摩尔比为2.5-3.5,所述原始载体与所述铜氨溶液中的铜的质量比为1.5-2.5的前提下进行蒸氨处理,以及所述步骤s2的浸渍处理中控制所述中间前驱物与所述助剂的质量比为8.0-24.0来调控活性组分中各成分的含量,从而有利于复合载体、活性组分和助剂之间实现良好的协同效应,使1,4-丁二醇的转化率和γ-丁内酯的选择性均不低于99%,并控制产物中的四氢呋喃含量不高于31ppm,丁醇含量不高于23ppm,以有利于提高产品纯度的同时提高生产安全性。

19.优选的,所述铜氨溶液的ph值为10-11,所述铜氨溶液中,铜的价态为正一价,所述步骤s1中,所述蒸氨处理的温度为70-90摄氏度,压力为0.06-0.1兆帕,所述蒸氨处理进行

的过程中检测蒸汽的ph值,当所述蒸汽的ph值为7.0-7.5,停止所述蒸氨处理。其有益效果在于:使活性组分为氧化亚铜,有利于提高脱氢催化剂的脱氢活性并降低对γ-丁内酯的深度加氢活性,从而削弱副反应的反应程度。

20.进一步优选的,使用铜前驱物、铵类沉淀剂和氨水配置原始铜氨溶液,在惰性气氛下通过氢气对所述原始铜氨溶液进行4-16小时的还原处理,以得到所述铜氨溶液。

21.进一步优选的,所述铜前驱物包含金属铜、氧化铜、硝酸铜和醋酸铜中的至少一种,所述铵类沉淀剂为含氨的碱性物质或含铵根离子的盐类物质。

22.优选的,所述步骤s2结束后,将成型剂与经所述焙烧处理得到的催化剂粉末混合后进行压片处理,得到柱状的脱氢催化剂,所述成型剂占所述柱状的脱氢催化剂的质量百分比不高于6%。其有益效果在于:有利于使所述脱氢催化剂在后续的应用过程中不容易发生破碎,从而避免因破碎产生的细小脱氢催化剂夹带在产物中。

23.优选的,所述硅前驱物为硅粉,所述硅粉的粒度为5-30微米,比表面积为150-350平方米/克,所述锆前驱物为硝酸锆、醋酸锆和氯化锆中的至少一种,通过沉淀剂将所述锆前驱物负载于所述硅前驱物表面,所述沉淀剂为含氨的碱性物质或含铵根离子的盐类物质。其有益效果在于:有利于锆前驱物良好分散并负载于硅前驱物表面。

24.优选的,所述助剂的前驱物为至少一种金属的水溶性盐,所述至少一种金属为铁、钴、镍、银和钯的至少一种。其有益效果在于:有利于所述至少一种金属良好分散并负载于所述中间前驱物。

25.本发明的所述脱氢催化剂在脱氢制备γ-丁内酯中的应用包括:将所述脱氢催化剂置于固定床反应器的床层,并通过还原气体进行催化剂还原以形成预处理脱氢催化剂,使气态混合物流经所述预处理脱氢催化剂以进行常压脱氢反应;所述常压脱氢反应的温度为180-230摄氏度,所述气态混合物由气态的1,4-丁二醇和氢气组成,所述氢气与所述1,4-丁二醇的摩尔比为1:1-20:1,所述1,4-丁二醇的体积空速为0.3-5小时-1

。

26.本发明的所述应用的有益效果在于:由于所述脱氢催化剂中的复合载体由硅氧化物和锆氧化物组成,由于锆氧化物具有半导体特性,每个锆元素能够与7个以上的氧元素进行配位,容易产生氧空位,有利于锆氧化物通过与活性组分之间的强相互作用提高活性组分的分散性和活性,结合控制所述活性成分的含量为30-45%,所述复合载体的含量为40-70%,所述助剂的含量为0.01-5%,以及选择所述助剂由铁氧化物、钴氧化物、镍氧化物、银氧化物和钯氧化物中的至少一种组成,从而有利于复合载体、活性组分和助剂之间实现良好的协同效应,将所述脱氢催化剂应用于1,4-丁二醇脱氢制备γ-丁内酯,并控制常压脱氢反应的温度为180-230摄氏度,所述气态混合物由气态的1,4-丁二醇和氢气组成,所述氢气与所述1,4-丁二醇的摩尔比为1:1-20:1,所述1,4-丁二醇的体积空速为0.3-5小时-1

,从而有利于使1,4-丁二醇的转化率和γ-丁内酯的选择性均不低于99%,并控制产物中的四氢呋喃含量不高于31ppm,丁醇含量不高于23ppm,以有利于提高产品纯度的同时提高生产安全性。

27.优选的,所述还原气体由氢气和惰性气氛组成,所述还原气体中的氢气占所述还原气体的体积百分比不低于1%,所述催化剂还原的温度为240-300摄氏度,时长为2-24小时。其有益效果在于:有助于活化所述脱氢催化剂以增强脱氢活性。

附图说明

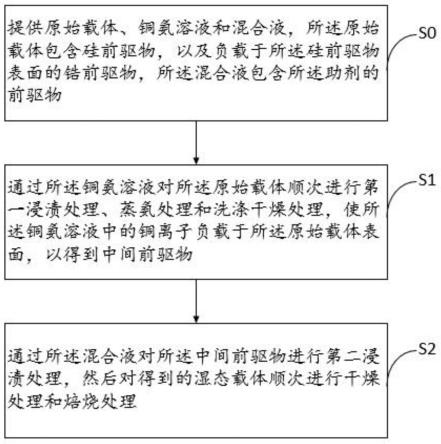

28.图1为本发明实施例的脱氢催化剂制备方法流程图。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

30.针对现有技术存在的问题,本发明实施例提供了一种应用于1,4-丁二醇脱氢制备γ-丁内酯的脱氢催化剂,所述脱氢催化剂包含活性成分、复合载体和助剂。

31.本发明实施例所述的室温指17-35摄氏度的环境温度,常压指1个标准大气压。所述的粒度指与待测粒径颗粒有相同行为的球体的直径,即等效直径。所述的比表面积、孔容和平均孔径均通过bet测试法得到,具体的测试方法为本领域技术人员的常规技术手段,在此不做赘述。

32.本发明实施例中,以占所述脱氢催化剂的质量百分比计,所述活性成分的含量为30-45%,所述复合载体的含量为40-70%,所述助剂的含量为0.01-5%。

33.进一步的,所述脱氢催化剂的比表面积为200-300平方米/克,孔容为0.25-0.65立方米/克,平均孔径为3.5-10.5纳米。

34.本发明实施例中,所述活性成分为铜氧化物,所述复合载体由硅氧化物和锆氧化物组成,所述助剂由铁氧化物、钴氧化物、镍氧化物、银氧化物和钯氧化物中的至少一种组成。

35.本发明一些实施例中,所述铜氧化物为氧化亚铜,分子式为cu2o。

36.本发明一些实施例中,所述硅氧化物为二氧化硅,分子式为sio2。

37.本发明一些实施例中,所述锆氧化物为二氧化锆,分子式为zro2。

38.本发明一些实施例中,所述铁氧化物为三氧化二铁,分子式为fe2o3。

39.本发明一些实施例中,所述钴氧化物为氧化钴,分子式为coo。

40.本发明一些实施例中,所述镍氧化物为氧化镍,分子式为nio。

41.本发明一些实施例中,所述银氧化物为氧化银,分子式为ag2o。

42.本发明一些实施例中,所述钯氧化物为氧化钯,分子式为pdo。

43.本发明实施例中,所述脱氢催化剂呈柱状。

44.参照图1,本发明实施例的所述脱氢催化剂的制备方法包括:

45.s0:提供原始载体、铜氨溶液和混合液,所述原始载体包含硅前驱物,以及负载于所述硅前驱物表面的锆前驱物,所述混合液包含所述助剂的前驱物;

46.s1:通过所述铜氨溶液对所述原始载体顺次进行第一浸渍处理、蒸氨处理和洗涤干燥处理,使所述铜氨溶液中的铜离子负载于所述原始载体表面,以得到中间前驱物;

47.s2:通过所述混合液对所述中间前驱物进行第二浸渍处理,然后对得到的湿态载

体顺次进行干燥处理和焙烧处理。

48.本发明一些实施例的所述步骤s0中,通过硅前驱物、锆前驱物和沉淀剂进行固相合成反应以制备所述原始载体。

49.本发明一些实施例中,所述硅前驱物来源于含硅物质,所述含硅物质为硅溶胶、原硅酸乙酯和水玻璃中的至少一种;所述锆前驱物为硝酸锆、醋酸锆和氯化锆中的至少一种,通过沉淀剂将所述锆前驱物负载于所述硅前驱物表面,所述沉淀剂为含氨的碱性物质或含铵根离子的盐类物质。

50.本发明实施例1-6中,将所述含硅物质在100-120摄氏度下干燥3-5小时后得到硅粉以作为硅前驱物,所述硅粉与所述锆前驱体混合均匀后加入所述沉淀剂,并在室温下置于研钵中研磨直至形成均匀黏稠的混合物,以完成所述固相合成反应,使锆前驱物良好分散并负载于硅前驱物表面。

51.本发明一些实施例中,所述硅粉的粒度为5-30微米,比表面积为150-350平方米/克。

52.本发明实施例1-6使用的硅粉的比表面积、孔容和平均孔径与各自通过所述脱氢催化剂的制备方法得到的脱氢催化剂的比表面积、孔容和平均孔径相当。

53.本发明实施例1-6的所述固相合成反应中,使用的含硅物质均为质量百分比为30%的硅溶胶,使用的锆前驱物均为五水硝酸锆,使用的沉淀剂均为碳酸铵。

54.本发明实施例1-6中使用的硅溶胶的体积、五水硝酸锆的质量以及碳酸铵的质量请参见表1。

55.表1

56.57.本发明实施例1-6中,所述固相合成反应结束后,将得到的产物在110摄氏度下干燥12小时后再置于马弗炉中于550摄氏度下焙烧6小时,以得到所述原始载体。

58.本发明一些实施例的所述步骤s0中,所述铜氨溶液中,氨与铜的摩尔比为2.5-3.5。所述的氨为水合氨(nh3.h2o)中的nh3。

59.本发明实施例1-6中的铜氨溶液中,氨与铜的摩尔比均为3,所述铜氨溶液的ph值为10-11。

60.本发明一些实施例的所述步骤s0中,使用铜前驱物、铵类沉淀剂和氨水配置原始铜氨溶液,在惰性气氛下通过氢气对所述原始铜氨溶液进行4-16小时的还原处理,以得到所述铜氨溶液。

61.本发明一些实施例中,所述铜前驱物包含金属铜、氧化铜、硝酸铜和醋酸铜中的至少一种,所述铵类沉淀剂为含氨的碱性物质或含铵根离子的盐类物质。

62.本发明实施例1-6中,所述还原处理具体为:将铜前驱物、铵类沉淀剂和水置于反应釜中溶解均匀后加入氨水形成铜氨前驱液;向所述反应釜中通入惰性气氛并在室温下搅拌6小时;然后将惰性气氛切换为氢气继续搅拌反应10小时直至所述反应釜中的物质呈溶液状态以完成还原反应,使所述铜氨溶液中的铜的价态为正一价。

63.具体的,本发明实施例1-6中使用的铜前驱物均为铜粉和三水硝酸铜,使用的铵类沉淀剂均为碳酸氢铵,使用的氨水均为质量浓度为25%的浓氨水,所述铜氨前驱液的ph值均为10。

64.本发明实施例1-6中使用的铜粉质量、三水硝酸铜质量、碳酸氢铵质量和浓氨水体积请参见表2。

65.表2

66.[0067][0068]

本发明一些实施例的所述步骤s0中,所述混合液为所述助剂的前驱物和水配置而成的溶液。

[0069]

具体的,所述助剂的前驱物为至少一种金属的水溶性盐,所述至少一种金属为铁、钴、镍、银和钯的至少一种。

[0070]

本发明实施例1-6的混合液中,助剂前驱物种类和质量,以及水的体积请参见表3。

[0071]

表3

[0072][0073][0074]

本发明一些实施例的所述步骤s1中,所述原始载体与所述铜氨溶液中铜的质量比为1.5-2.5。

[0075]

本发明实施例1-6中,所述原始载体与所述铜氨溶液中铜的质量比分别为1.9、2.1、1.7、1.8、1.4和1.7。

[0076]

本发明一些实施例中,所述第一浸渍处理的时长不少于4小时。

[0077]

本发明实施例1-6中,向所述步骤s0的铜氨溶液中加入所述原始载体后,在40摄氏度下对所述原始载体进行4小时的搅拌浸渍,以完成所述第一浸渍处理。

[0078]

具体的,本发明实施例1-6中加入的原始载体的质量分别为175.5克、184.2克、

168.6克、170.1克、155.1克和170.1克。

[0079]

进一步的,所述第一浸渍处理完成后,在80摄氏度和0.08兆帕的真空度下对经所述搅拌浸渍后得到的混合物进行所述蒸氨处理。所述蒸氨处理进行的过程中检测蒸汽的ph值,当所述蒸汽的ph值为7.0-7.5,停止所述蒸氨处理。

[0080]

本发明实施例1-6中,所述蒸氨处理完成后,使用去离子水对经所述蒸氨处理后得到的载体进行洗涤后于120摄氏度下干燥12小时以去除游离水,从而完成所述洗涤干燥处理,得到所述中间前驱物。

[0081]

本发明一些实施例的所述步骤s2中,所述中间前驱物与所述助剂的前驱物的质量比为8.0-24.0。

[0082]

本发明一些实施例的所述步骤s2中,第二浸渍处理的时长不少于5小时。

[0083]

具体的,本发明实施例1-6中,将所述步骤s0的混合液滴加至所述中间前驱物后搅拌浸渍5小时以完成所述第二浸渍处理。

[0084]

进一步的,所述第二浸渍处理完成后,于110摄氏度下干燥12小时,然后在400摄氏度下焙烧6小时后得到所述脱氢催化剂。

[0085]

本发明一些实施例中,由于所述脱氢催化剂为颗粒状,所述步骤s2结束后,将成型剂与经所述焙烧处理得到的催化剂粉末混合后进行压片处理,得到柱状的脱氢催化剂,有利于使所述脱氢催化剂在后续的应用过程中不容易发生破碎,从而避免因破碎产生的细小脱氢催化剂夹带在产物中。所述压片处理为本领域技术人员的常规技术手段,在此不做赘述。

[0086]

进一步的,所述成型剂占所述柱状的脱氢催化剂的质量百分比不高于6%。

[0087]

本发明一些实施例中,所述成型剂占所述柱状的脱氢催化剂的质量百分比为4-6%。

[0088]

具体的,所述成型剂为石墨和水,石墨占所述柱状的脱氢催化剂的质量百分比为2%-4%,水占所述柱状的脱氢催化剂的质量百分比为1%-2%。

[0089]

本发明实施例1-6中,所述成型剂为石墨和水。

[0090]

本发明实施例1-6中,经压片处理后得到的柱状脱氢催化剂均呈圆柱体,直径和高度分别为5毫米和3毫米。

[0091]

更具体的,脱氢催化剂中的活性组分均为氧化亚铜,复合载体均由二氧化硅和二氧化锆组成。

[0092]

本发明实施例1和实施例2的助剂分别为三氧化二铁和氧化钴,实施例3和实施例4的助剂仅有第一助剂,且为氧化镍,实施例5的第一助剂和第二助剂分别为氧化镍和氧化银,实施例6的第一助剂和第二助剂分别为氧化镍和氧化钯。

[0093]

以占所述脱氢催化剂的质量百分比计,本发明实施例1-6的氧化亚铜、二氧化硅、二氧化锆、第一助剂、第二助剂、水和石墨的含量请参见表4。表4还记载了本发明实施例1-6的各脱氢催化剂的比表面积、孔容和平均孔径,单位分别为平方米/克,立方米/克以及纳米。

[0094]

表4

[0095][0096][0097]

本发明实施例1-6的圆柱状脱氢催化剂的平均侧压强度不低于200牛顿,以有利于使所述脱氢催化剂在后续的应用过程中不容易发生破碎并保持一定的机械强度。

[0098]

具体的,所述平均侧压强度通过南京科环分析仪器有限公司生产的khkq-100型颗粒强度测定仪测试得到。

[0099]

更具体的,依据hg/t2782并通过khkq-100型颗粒强度测定仪向所述圆柱状脱氢催化剂施加压力,当所述圆柱状脱氢催化剂发生破碎,所述khkq-100型颗粒强度测定仪显示的最大受力数值为所述平均侧压强度。

[0100]

本发明实施例1-6的六种圆柱状催化剂的平均侧压强度数值请参见表5,单位均为牛顿。

[0101]

表5

[0102][0103]

本发明实施例还提供了对比例1,对比例2和对比例3。

[0104]

对比例1中,称取354.5克三水硝酸铜溶于1.5升去离子水中配成溶液,在室温条件下将225克二氧化硅微球均匀倒入上述溶液中进行浸渍,搅拌浸渍4小时后静置浸渍14小时,将所得固体在120℃下干燥12h,然后于500℃下焙烧5h,即得球形的第一对比催化剂。

[0105]

具体的,所述第一对比催化剂的活性成分为氧化铜,载体为二氧化硅。以占所述第一对比催化剂的质量百分比计,氧化铜的含量为34.5%,二氧化硅的含量为65.5%。

[0106]

具体的,使用khkq-100型颗粒强度测定仪在实施例1-6的相同测试条件下测试得到球形的第一对比催化剂的平均侧压强度为102.4牛顿,明显低于本技术的圆柱状脱氢催化剂的平均侧压强度。可见,在活性组分含量和载体含量相近的情况下,本技术的脱氢催化剂中的助剂含量虽然不超过5%,但活性组分、复合载体和助剂之间所显示出的良好协同作用有利于提高催化剂的力学性能。

[0107]

对比例2中,将硝酸铜、硝酸锌和硝酸铬一并溶解于去离子水中,配制成浓度为2.0摩尔/升的混合溶液,然后将混合溶液温度升高至90摄氏度并充分搅拌均匀,然后将碳酸钠溶液迅速加入到上述混合溶液进行沉淀直至溶液ph值为7.0;然后升温至95摄氏度陈化10小时,过滤、洗涤,然后在120℃下干燥20小时,干燥后的固体颗粒在400-700摄氏度下焙烧4-8小时,得到颗粒状的第二对比催化剂。所述第二对比催化剂为目前业内常用的应用于1,4-丁二醇脱氢制备γ-丁内酯的催化剂。

[0108]

具体的,所述第二对比催化剂的活性成分为氧化铜,载体为氧化锌和三氧化二铬。以占所述第二对比催化剂的质量百分比计,氧化铜的含量为43.5%,氧化锌的含量为35.7%,三氧化二铬的含量为20.8%。

[0109]

具体的,将颗粒状的第二对比催化剂使用与实施例1相同的成型剂和成型方法制备直径为5毫米,高度为5毫米的圆柱状第二对比催化剂。

[0110]

具体的,使用khkq-100型颗粒强度测定仪在实施例1-6的相同测试条件下测试得到所述第二对比催化剂的平均侧压强度为123.1牛顿,明显低于本技术的圆柱状脱氢催化剂的平均侧压强度。

[0111]

对比例3,选取上海盛邦化工有限公司提供的产品型号为dhmax-2100的工业催化剂作为第三对比催化剂。

[0112]

具体的,所述第三对比催化剂的活性成分为氧化铜,活性助剂为氧化钠,载体为二氧化硅。以占所述第三对比催化剂的质量百分比计,氧化铜的含量为43.4%,氧化钠的含量为2.5%,二氧化硅的含量为54.1%。

[0113]

具体的,所述第三对比催化剂为圆柱状催化剂,其直径为4.5毫米,高度为3.5毫米。

[0114]

具体的,使用khkq-100型颗粒强度测定仪在实施例1-6的相同测试条件下测试得到所述第三对比催化剂的平均侧压强度为143.5牛顿,明显低于本技术的圆柱状脱氢催化剂的平均侧压强度。

[0115]

本发明实施例还提供了所述脱氢催化剂在脱氢制备γ-丁内酯中的应用,包括:将所述脱氢催化剂置于固定床反应器的床层,并通过还原气体进行催化剂还原以形成预处理脱氢催化剂,使气态混合物流经所述预处理脱氢催化剂以进行常压脱氢反应。

[0116]

具体的,所述还原气体由氢气和惰性气氛组成,所述还原气体中的氢气占所述还原气体的体积百分比不低于1%,所述催化剂还原的温度为240-300摄氏度,时长为2-24小时。

[0117]

具体的,所述常压脱氢反应的温度为180-230摄氏度,所述气态混合物由气态的1,4-丁二醇和氢气组成,氢醇比为1:1-20:1,所述1,4-丁二醇的体积空速为0.3-5小时-1

。

[0118]

本发明的所述的体积空速定义为单位时间内通过单位体积催化剂的反应物的体积。氢醇比为所述氢气与所述1,4-丁二醇的摩尔比。

[0119]

本发明实施例将实施例1-6的圆柱状脱氢催化剂以及对比例1的球形第一对比催化剂,对比例2的圆柱状第二对比催化剂和对比例3的圆柱状第三对比催化剂分别置于固定床反应器的反应管床层进行的催化剂还原和常压脱氢反应。固定床反应器的反应管为不锈钢反应管,直径为5厘米,每种催化剂的装填体积均为90毫升。

[0120]

具体的,装填体积指将催化剂装入容器中,在一定条件下规律振动,尽量压缩催化剂颗粒之间的空隙,最终达到催化剂颗粒之间的空隙无法再缩小的体积,以避免催化剂颗粒之间由于具有大的空隙而引起物料偏流的问题。

[0121]

具体的,所述催化剂还原使用氢气和氦气的混合气体作为还原气体,所述还原气体中,氢气的体积百分比为50%,所述催化剂还原的温度为240摄氏度,时间为4小时,以赋予所述脱氢催化剂催化活性。

[0122]

具体的,所述催化剂还原结束后,调整所述固定床反应器内的温度为230摄氏度,压力为常压,使由1,4-丁二醇和氢气组成的气液混合物经气化室气化形成气态混合物,然后进入所述固定床反应器并通过所述床层以与催化剂接触进行所述常压脱氢反应。

[0123]

通过所述常压脱氢反应得到的产物经冷凝后进行气液分离,然后采用型号为gc7900的气相色谱仪对得到的液相产品进行组成分析,从而统计1,4-丁二醇的转化率w1、γ-丁内酯的选择性w2、四氢呋喃含量w3以及丁醇含量w4,具体结果请参见表6。表6还提供了不同实施例和对比例的反应时间t、1,4-丁二醇的体积空速v1以及氢醇比。

[0124]

表6

[0125]

[0126][0127]

从表6中可以看到,w1和w2均不低于99%,明显高于三个对比例。可见本发明实施例脱氢催化剂的复合载体、活性组分和助剂之间实现了良好的协同效应。

[0128]

根据hg/t4989-2016中对工业用γ-丁内酯的要求规定,w3在500ppm以下的γ-丁内酯可满足电子级别的使用要求。本发明实施例的脱氢催化剂应用于1,4-丁二醇脱氢制备γ-丁内酯,具有良好的选择性,能够有效控制副产物四氢呋喃的含量不高于31ppm,从而得到高品质γ-丁内酯。

[0129]

从表6中也可以看到,本发明实施例的的脱氢催化剂应用于1,4-丁二醇脱氢制备γ-丁内酯,具有良好的选择性,也能够同时有效控制副产物丁醇的含量不高于23ppm,从而得到高品质γ-丁内酯。

[0130]

进一步的,本发明通过调节表6各实施例和对比例的常压脱氢反应的温度分别为240摄氏度和260摄氏度,并维持其余工艺条件参数不变,考察w1和w2的变化情况。w1和w2的具体数值请参见表7。

[0131]

表7

[0132][0133]

从表6和表7,随着常压脱氢反应的反应温度的增加,所有实施例样品和对比例样品的w1变化不大,实施例1、实施例2和对比例1的w2相比其他实施例和对比例而言变化较明显,可见温度对选择性的影响比较大。鉴于这种情况,特别是考虑到控制副产物四氢呋喃和丁醇的重要性,本发明实施例控制常压脱氢反应的温度不高于230摄氏度是合理的。

[0134]

更进一步的,本发明在实施例4-6和两个对比例在表6工艺参数的基础上延长常压脱氢反应的反应时间,并统计w1、w2、连续反应时间为402小时的积碳量w3和连续反应836小时的积碳量w4,具体数值请参见表8。

[0135]

表8

[0136][0137]

积碳量w3和w4通过热失重分析得到,具体采用来源于耐驰(netzsch)公司的型号为sta 449f5的热失重分析仪。

[0138]

具体的,将待测样品在惰性气氛氮气下以10摄氏度/分钟的加热速率由50摄氏度升温至800摄氏度以进行热失重分析,得到灰分,计算灰分占待测样品的质量百分比即为表8的w3和w4。具体热失重分析的操作过程和数据处理过程为本领域技术人员的公知手段,在此不做赘述。考虑到热失重分析仪的测试精度,积碳量在0.05%以下的数值无法读出。

[0139]

从表8中可以看到,本发明的脱氢催化剂应用于1,4-丁二醇脱氢制备γ-丁内酯,即使连续反应时间高达836小时,w1和w2仍均不低于99%,和三个对比例相比具有良好的稳定性和催化活性。

[0140]

进一步的,本发明的脱氢催化剂应用于1,4-丁二醇脱氢制备γ-丁内酯,在连续反应时间高达402小时的条件下,积碳量控制在0.05%以下;即使连续反应时间进一步延长至

836小时,积碳量仍控制在不高于2%,相比对比例而言具有良好的抗积碳性能,从而说明本发明脱氢催化剂具有良好的催化活性。

[0141]

虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1