一种车用尿素溶液生产系统的制作方法

[0001]

本实用新型属于尿素工业生产领域,具体涉及一种车用尿素溶液生产系统。

背景技术:

[0002]

目前国内中重型货车、客车、公交车辆大部分采用scr技术路线达到国家排放标准要求,因此,scr系统所需的车用尿素溶液成为与柴油等同的消耗品,因此车用尿素将有很好的前景需求,且对于一些尿素产能较大的公司,深加工和增值尿素较少,因此亟需结合实际开发车用液体尿素产品。很多公司尿素产能较大,特殊时期存在销量压力大,但当道路交通管制及市场淡季时,出货不及时就会对生产造成威胁,解决此问题的方法,一是增加储存能力,二是发展下游产品。但增加储存能力即伴随着增加储存成本。可见,增加储量不是明智之举。发展下游产品才是最佳选择。

[0003]

目前,国内车用尿素需求还未完全释放,大的化工企业没有生产,市场车用尿素供应商均为小型化工企业,因此国有化工企业生产车用尿素将填补大化工企业生产,本实用新型可提供的一种车用尿素溶液生产系统及其制备方法可以直接根据现有的尿素装置进行改造,产出符合要求的车用尿素产品。

[0004]

由于车用尿素为31.8-33.2%的尿素水溶液,因此,车用尿素的生产流程主要包括尿素提纯、水处理、和配置溶液3个阶段。

[0005]

国内车用尿素主要是从颗粒工业尿素提纯得来,其主要原理是:

[0006]

每水解结晶一次,其纯度会得到大幅提高 ,一般利用工业一级尿素水解结晶一次,就可达到车用尿素标准要求,其产出比例为1.5:1,但整体工艺复杂,不利于工业化生产。

技术实现要素:

[0007]

本实用新型的目的在于提供一种车用尿素溶液生产系统,该系统可直接利用现有尿素生产装置来产出符合要求的车用尿素溶液,优化工艺流程,节约建设成本。

[0008]

为实现上述目的,本实用新型采用如下技术方案:

[0009]

一种车用尿素溶液生产系统,包括搅拌分离罐、尿素供给管网、氮气管网、超纯水管网、产品输出管网,所述搅拌分离罐设有原料进料口、超纯水入口、电动搅拌器安装口、气体回收口、氮气入口、产品循环入口;所述尿素供给管网一端通过原料进料口与搅拌分离罐连通,所述尿素供给管网另一端外接气体法尿素装置的闪蒸槽,所述闪蒸槽出来的尿素溶液浓度为70-83% ;所述超纯水管网接入搅拌分离罐超纯水入口与其连通;电动搅拌器通过电动搅拌器安装口安装在搅拌分离罐内;所述气体回收口通过管道接通到吸收塔;所述搅拌分离罐底部设有开孔的盘管,所述氮气管网通过搅拌分离罐的氮气入口接通到搅拌分离罐底部盘管,用于气提游离氨,游离氨通过气体回收口进入到吸收塔;所述搅拌分离罐下部设有出料口,所述出料口接通到产品输出管网,所述产品输出管网上设有溶液泵用于输出车用尿素溶液产品,产品输出管网上还设有支管,所述支管连通接入到搅拌分离罐上的产

品循环入口。

[0010]

进一步,所述溶液泵的输入和输出端设有通过管道连通设有一个闭合管路,所述闭合管路上设有产品流速监控仪表和温度仪表。

[0011]

进一步,所述尿素供给管网上设置至少一个流量闭环控制点,用于对引入的尿素溶液进行实时流量控制,在尿素供给管网上的所述流量闭环控制点前设有连通的去尿素管网。

[0012]

进一步,所述尿素供给管网上设置至少一个气体分析闭环控制点,用于实时监测分析尿素供给管网中尿素溶液中的气体体积。

[0013]

进一步,所述尿素供给管网上还设有流量累计仪表、温度指示表。

[0014]

进一步,所述尿素供给管网上靠近搅拌分离罐位置上还设有至少一个自动阀门闭环控制点,通过信号控制阀门开合,所述自动阀门闭环控制点两端设有连通管,所述连通管上设有截止阀。

[0015]

进一步,所述搅拌分离罐内设有温度传感器、气体分析传感器、液位传感器,在搅拌分离罐外设有与对应的传感器连接的温度指示仪表、气体分析仪表、液位显示仪表。

[0016]

一种车用尿素溶液的制备方法,利用尿素装置闪蒸槽产出的浓度为70-83% 尿素溶液直接经泵输送到搅拌分离罐中,快速搅拌,氮气气提将尿素溶液中0.55%左右游离氨去除,搅拌分离罐顶部连通到吸收塔将气体回收至尿素装置洗涤回收,经搅拌气提分离2小时后,加入计算量的超纯水,稀释至尿素浓度31.8-33.2%,搅拌均匀后,循环泵循环经冷却器降温至常温后送至成品罐。

[0017]

有益效果

[0018]

本实用新型提供的车用尿素生产系统及工艺能与现有尿素装置固体生产、液体生产深度融合,最大限度地在公用工程等方面进行优化,产能互补匹配,能量资源梯级利用,物料平衡更加合理,废气、废液、废渣循环回收,综合利用,同时,利用闪蒸冷出来的液体尿素直接配置省去了后续的蒸发浓缩造粒过程,节省了蒸汽和部分电耗,降低了生产成本,实现革命性降成本和革命性建设项目精神要求。

[0019]

本实用新型采用自主研发的生产工艺和配置要求,符合标准产品要求,生产成本大大降低,本实用新型生产工艺流程简单、技术含量低、建设周期短、投资小,制造容易,见效快,易于扩大生产。 车用尿素产品市场前景良好,符合国家能源发展战略和国家产业政策,因此本实用新型经济效益较好,并有明显社会效益,可提高尿素的增值效果,符合“革命性降成本”要求。

[0020]

本实用新型可利用停产装置的设备经过搬移改造安装即可完成。可解决安置一少部分一分公司停产带来的人员分流和安置问题。

附图说明

[0021]

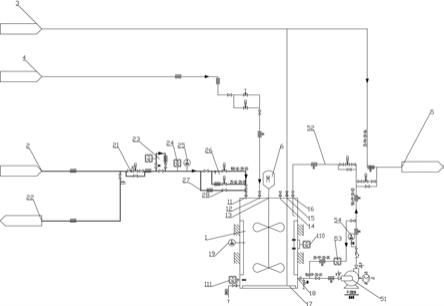

图1是本实用新型溶液配制工段连接示意图;

[0022]

图2是本实用新型回收气工段的连接示意图;

[0023]

图3是本实用新型实施例中存储工段的连接示意图;

[0024]

图4是本实用新型实施例中灌装工段的连接示意图。

具体实施方式

[0025]

以下结合具体实施例,对本实用新型进一步说明。以下实施例仅用于说明本实用新型而非用于限制本实用新型的范围。

[0026]

如图1所示,一种车用尿素溶液生产系统,包括搅拌分离罐1、尿素供给管网2、氮气管网3、超纯水管网4、产品输出管网5,所述搅拌分离罐1设有原料进料口11、超纯水入口12、电动搅拌器6安装口13、气体回收口14、氮气入口15、产品循环入口16。所述搅拌分离罐1内设有温度传感器、气体分析传感器、液位传感器,在搅拌分离罐1外设有与对应的传感器连接的温度指示仪表19、气体分析仪表110、液位显示仪表111,电动搅拌器6通过电动搅拌器6安装口13安装在搅拌分离罐1内。

[0027]

所述尿素供给管网2一端通过原料进料口11与搅拌分离罐1连通,所述尿素供给管网2另一端外接气体法尿素装置的闪蒸槽,具体的: 使用低温甲醇洗工艺原料co2和汽轮机工艺原料液氨生产尿素的co2汽提法装置,使用该装置的中间尿液即闪蒸槽出来的溶液浓度70-83% 的尿素溶液,用此浓度原料直接搅拌分离游离氨加水稀释降温制备液体车用尿素技术。

[0028]

所述尿素供给管网2上设置至少一个流量闭环控制点21,用于对引入的尿素溶液进行实时流量控制,在尿素供给管网2上的所述流量闭环控制点21前设有连通的去尿素管网22。所述尿素供给管网2上设置至少一个气体分析闭环控制点23,用于实时监测分析尿素供给管网2中尿素溶液中的气体体积。所述尿素供给管网2上还设有流量累计仪表24、温度指示表25。所述尿素供给管网2上靠近搅拌分离罐1位置上还设有至少一个自动阀门闭环控制点26,通过信号控制阀门开合,所述自动阀门闭环控制点26两端设有连通管27,所述连通管27上设有截止阀28。

[0029]

所述超纯水管网4接入搅拌分离罐1超纯水入口12与其连通;车用尿素溶液对杂质控制严格,由于普通自来水含有无机盐、氯化物等其他微量元素,因此不能直接用来配置车用尿素溶液,必须经过处理达到要求才能用于尿素溶液配制。由于自来水在生产过程中使用了各种杀菌化学制剂,不宜处理干净,因此,一般采用深层地下水,经过处理后得到符合要求的软水。

[0030]

如图1-2所示,所述气体回收口14通过管道接通到吸收塔7;所述搅拌分离罐1底部设有开孔的盘管17,所述氮气管网3通过搅拌分离罐1的氮气入口15接通到搅拌分离罐1底部盘管17,用于气提游离氨,游离氨通过气体回收口14进入到吸收塔7,吸收塔7设有冷凝水循环管网71,实现对游离氨气的洗涤回收,洗涤后的气体从吸收塔上部的回收管网72输出到系统内部重新利用,实现游离氨洗涤回收零排放装置;所述搅拌分离罐1下部设有出料口18,所述出料口18接通到产品输出管网5,所述产品输出管网5上设有溶液泵51用于输出车用尿素溶液产品,所述溶液泵51的输入和输出端设有通过管道连通设有一个闭合管路,所述闭合管路上设有产品流速监控仪表53和温度仪表54。

[0031]

产品输出管网5上还设有支管52,所述支管52连通接入到搅拌分离罐1上的产品循环入口16。

[0032]

一种车用尿素溶液的制备方法,利用尿素装置闪蒸槽产出的浓度为70-83% 尿素溶液直接经泵输送到搅拌分离罐1中,快速搅拌,氮气气提将尿素溶液中0.55%左右游离氨去除,搅拌分离罐1顶部连通到吸收塔7将气体回收至尿素装置洗涤回收,经搅拌气提分离2

小时后,加入计算量的超纯水,稀释至尿素浓度31.8-33.2%,搅拌均匀后,循环泵循环经冷却器降温至常温后送至成品罐。

[0033]

实施例中,本实用新型利用到本公司的生产中,可以实现本项目与现有尿素装置固体生产、液体生产的深度融合,最大限度地在公用工程等方面进行优化,产能互补匹配,能量资源梯级利用,物料平衡更加合理,废气、废液、废渣循环回收,综合利用,同时,利用闪蒸冷出来的液体尿素直接配置省去了后续的蒸发浓缩造粒过程,节省了蒸汽和部分电耗,降低了生产成本,实现革命性降成本和革命性建设项目精神要求,如图3所示,产出的车用尿素可先存储在改造的储罐8中,本项目可利用一分停产装置的设备设备经过搬移改造安装即可完成,可解决安置一少部分一分公司停产带来的人员分流和安置问题,如图4所示,可直接依托我公司的现有的灌装管网9进行灌装,包括罐车灌装管网91和称重灌装管网92,将产品输出到运输车和灌装容器中,利用现有的运输车队和加油站销售。

[0034]

本项目生产工艺流程简单、技术含量低、建设周期短、投资小,制造容易, 易于扩大生产 ,车用尿素产品市场前景良好,符合国家能源发展战略和国家产业政策,同时,可根据市场情况,对产品进行调节。

[0035]

本实用新型经济效益较好,并有明显社会效益,下面从工艺技术方案的对比和成本效益方面对本实用新型进一步说明:

[0036]

1.工艺技术方案的比较和选择:

[0037]

将本实用新型的车用尿素生产工艺与其他尿素生产工艺进行比较,结果如下表:

[0038][0039]

从上表可以看出,三种工艺各有特点,工艺的选择主要取决于原料尿素的自身成分和生产尿素原料的工艺和尿素主装置的设备设施选材。配置车用尿素的原料尿素自身成分情况直接影响车用尿素工艺的选择,有些装置自身生产出来的尿素成分对照车用尿素指标就超标,这样生产配置车用尿素成本就比较高。我们结合我们自身的尿素装置技术中心进行了实验,实验结果我们能分析的项目都符合指标要求,因此采用自主研发的配合工艺

符合装置量产的要求。

[0040] 2.成本和效益核算:

[0041]

1)、成本核算,数量按吨计算,按主装置生产吨成品尿素售价1800/吨计算,使用72%的尿素溶液生产车用尿素的成本,二分计算装置成品尿素成本1400元,72%浓度尿素成本1000元,生产32.5%的车用尿素一吨需要72%的尿素溶液0.455吨,和需要超纯水1.2吨,超纯水成本6元。电需要吨溶液1度电,除设备折旧成本为=0.455x1000+1.2x6+1x0.6=463元。

[0042]

2)、目前市场价不等在1l1-2元之间,基本在每吨车用尿素930-1830元每吨。

[0043]

3)、算上设备折旧和人工一吨成本大概600元,按市场售价最低900元一吨计算一年的效益(900-600)x5万吨=1500万元。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1