集成式反应器的制作方法

[0001]

本实用新型属于甲基丙烯酸甲酯合成技术领域,具体涉及一种利用丙酸甲酯与甲醛羟醛缩合制备甲基丙烯酸甲酯所使用的集成式反应器。

背景技术:

[0002]

甲基丙烯酸甲酯(mma)是重要的有机化工原料,主要应用于有机玻璃 (pmma)、树脂、涂料、粘合剂等多个生产领域。目前最主要的mma生产技术丙酮氰醇法(ach法)由于工艺落后,产生的废液对环境污染严重,已逐渐有被淘汰的趋势。新开发的mma制备技术包括三菱的异丁烯氧化法、巴斯夫的乙烯法、璐彩特的alpha法等,这些技术的共同特点是工艺流程相对简单和安全环保。其中,璐彩特的alpha法合成路线分为两步:首先乙烯、一氧化碳和甲醇羰化合成丙酸甲酯,其次丙酸甲酯和甲醛缩合制备mma。alpha 法原料易得且廉价,两步合成极大的缩短了工艺流程,生产过程绿色环保,发展潜力巨大。但目前该项技术受国外垄断,外界对其合成工艺知之甚少,国内研究也较少,且主要集中在羟醛催化剂的研发方面,如cn102962062a、 cn102350336b、cn109999922a等。

[0003]

丙酸甲酯与甲醛合成mma是在高温和碱基催化剂下进行,该反应过程原料转化率较低,催化剂极易结炭失活,催化剂的使用寿命较短。为此,必须对催化剂进行烧炭再生以恢复活性。针对羟醛法制备mma的反应特点,一般的策略是多台固定床切换反应再生的方式或循环流化床反应再生的方式。采用循环流化床,催化剂的粉化和跑损严重,催化剂的年消耗量巨大,结合反应转化率较低且催化剂易结炭的特点,将直接导致生产运行成本居高不下,再加上循环流化床结构复杂和设备费用较高,从经济角度衡量,循环流化床并不适合于羟醛法制备mma。而固定床切换反应再生方式,随着催化剂失活程度的加剧,其反应产物组成在初期、末期的变化较大,给后续的分离操作带来一定的挑战,对装置的长周期稳定运行也不利。

技术实现要素:

[0004]

有鉴于现有技术中存在的上述问题,本实用新型实施例提供了一种能够降低反应产物组成在初期和末期的变化幅度,减小后续分离工序的操作负荷的集成式反应器。

[0005]

为解决上述问题,本实用新型实施例提供的技术方案是:

[0006]

一种集成式反应器,其内至少包括三个相对独立的催化剂床层,各个所述催化剂床层之间采用并联连接的方式,且每个所述催化剂床层对应的外壁上分别设有入口,所述入口分别连接有原料管路和再生气管路,以使反应原料能够分别同时进入处于催化反应过程的所述催化剂床层,再生气能够送入所述催化剂床层;

[0007]

每个所述催化剂床层对应的外壁上分别设有出口,所述出口连接有反应产物管路和烟气管路,每个所述催化剂床层的所述反应产物管路均连接至反应产物总管路以使处于催化反应过程的各个所述催化剂床层生成的反应产物能够分别进入反应产物总管路,且使多个所述催化剂床层生成的反应产物进入反应产物总管混合,而处于原位再生的所述催化

剂床层产生的烟气进入所述烟气管路。

[0008]

在一些实施例中,所述集成式反应器为立式圆筒状结构的绝热式固定床反应器。

[0009]

在一些实施例中,所述集成式反应器内从上至下依次分隔为相互独立的多个腔室;每个所述腔室内分别设有支撑格栅,所述支撑格栅上从上至下依次负载有第一惰性填料层、所述催化剂床层和第二惰性填料层。

[0010]

在一些实施例中,每个所述腔室内的所述第一惰性填料层的上方均设有进料分布器。

[0011]

在一些实施例中,每个所述催化剂床层的所述原料管路和再生气管路上分别设有进口阀,每个所述催化剂床层的所述反应产物管路和烟气管路上分别设有出口阀,以控制所述催化剂床层在所述催化反应过程和原位再生过程之间切换。

[0012]

在一些实施例中,所述集成式反应器包括三~六个从上至下依次设置的催化剂床层。

[0013]

在一些实施例中,位于顶部的所述腔室的所述入口设于该腔室的顶端,除顶部外的其他所述腔室的入口设于该腔室的侧壁上且位于其内的第一惰性填料层的上方;位于底部的所述腔室的所述出口设于该腔室的底端,除底部外的其他所述腔室的出口设于该腔室的侧壁上且位于其内的第二惰性填料层的下方。

[0014]

与现有技术相比,本实用新型实施例的有益效果在于:本实用新型实施例的集成式反应器结构设计合理,能够有效的降低反应产物组成在反应初期和末期的变化幅度,保证了产品质量的稳定,减小了后续分离工序的操作负荷。

附图说明

[0015]

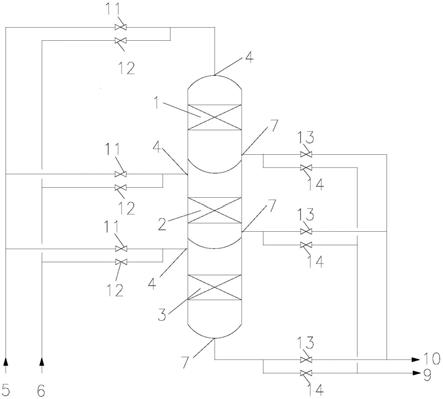

图1为本实用新型实施例的集成式反应器的结构示意图。

[0016]

附图标记说明:

[0017]

1-第一催化剂床层;2-第二催化剂床层;3-第三催化剂床层;4-入口; 5-原料管路;6-再生气管路;7-出口;9-烟气管路;10-反应产物总管路;11

-ꢀ

第一进口阀;12-第二进口阀;13-第一出口阀;14-第二出口阀。

具体实施方式

[0018]

为使本领域技术人员更好的理解本实用新型实施例的技术方案,下面结合附图和具体实施方式对本实用新型作详细说明。

[0019]

本实用新型实施例提供了一种集成式反应器,如图1所示,集成式反应器内至少包括三个相对独立的催化剂床层,生产过程中,至少两个所述催化剂床层处于催化反应过程,至少一个所述催化剂床层处于原位再生过程;各个所述催化剂床层之间采用并联连接的方式,且每个所述催化剂床层对应的外壁上分别设有入口4,入口4分别连接有原料管路5和再生气管路6,以使反应原料能够分别同时进入处于催化反应过程的所述催化剂床层,而在所述催化剂床层内的催化剂的活性降至10%~50%后,切换至原位再生过程时再生气能够送入所述催化剂床层进行原位再生;

[0020]

每个所述催化剂床层对应的外壁上均设有出口7,出口7连接有反应产物管路和烟气管路9,每个所述催化剂床层的反应产物管路均连接至反应产物总管路10以使处于催化

反应过程的各个所述催化剂床层生成的反应产物能够分别进入反应产物总管路10,且使多个所述催化剂床层生成的反应产物进入反应产物总管混合后甲基丙烯酸甲酯的摩尔分数为5.0%至7.5%,而处于原位再生的所述催化剂床层产生的烟气进入烟气管路9。

[0021]

继续结合图1,集成式反应器为立式圆筒状结构的绝热式固定床反应器。所述集成式反应器内从上至下依次分隔为相互独立的多个腔室;每个所述腔室内分别设有支撑格栅(图中未示出),所述支撑格栅上从上至下依次负载有第一惰性填料层、催化剂床层和第二惰性填料层。

[0022]

在一些实施例中,每个所述腔室的第一惰性填料层上方均设有进料分布器,这样原料气或再生气通过气体分布器和第一惰性填料层后,能够达到均匀布气的效果。

[0023]

继续结合图1,位于顶部的所述腔室的入口4设于该腔室的顶端,除顶部外的其他所述腔室的入口4设于该腔室的侧壁上且位于其内的第一惰性填料层的上方;原料管路5和再生气管路6连接后通过共用段接入入口4,以使原料气和再生气均能经入口4进入腔室内的催化剂床层。即,入口4为原料气和再生气共用的。位于底部的所述腔室的出口7设于该腔室的底端,除底部外的其他所述腔室的出口7设于该腔室的侧壁上且位于其内的第二惰性填料层的下方。反应产物管路和烟气管路9连接后通过共用段接入出口7,使其反应产物和再生时的烟气均能经出口7分别进入反应产物管路和烟气管路9。多个催化剂床层的反应产物管路再汇合连通至反应产物总管路10。

[0024]

在一些实施例中,每个催化剂床层的原料管路5和再生气管路6上分别设有进口阀,每个催化剂床层的反应产物管路和烟气管路9上分别设有出口阀,以控制催化剂床层在催化反应过程和原位再生过程之间切换。

[0025]

具体的,如图1所示,集成式反应器包括三个催化剂床层,即,集成式反应器内具有从上至下依次设置的三个腔室。三个催化剂床层分别为第一催化剂床层1、第二催化剂床层2和第三催化剂床层3。三个催化剂床层的入口 4分别连通原料管路5和再生气管路6。原料管路5上分别设有第一进口阀 11,再生气管路6上设有第二进口阀12。三个催化剂床层的出口7分别连通反应产物管路和烟气管路9。反应产物管路上设有第一出口阀13;烟气管路 9上设有第二出口阀13。当催化剂床层处于催化反应过程,关闭第二进口阀 12,开启第一进口阀11,以向催化剂床层内通入反应原料,而阻断再生气进入催化剂床层,使催化剂床层进行催化反应;关闭第二出口阀13,开启第一出口阀13,使催化剂床层生成的反应产物经反应产物管路流入反应产物总管路10。当催化剂床层的催化剂的活性降低至10%至50%时,关闭第一进口阀 11,开启第二进口阀12,以向催化剂床层通入再生气,而阻断反应原料进入催化剂床层,对催化剂床层的催化剂进行再生;关闭第一出口阀13,开启第二出口阀13,使催化剂床层再生生成的烟气进入烟气管路9。

[0026]

本实用新型实施例的集成式反应器,在生产过程中,其包括的多个催化剂床层之间采用并联连接的方式,反应原料可以分别同时进入每个催化剂床层,在催化剂的作用下丙酸甲酯与甲醛发生羟醛缩合反应生成mma,每个催化剂床层生成的出口产物可分别经各自的反应产物管路进入反应产物总管路 10。在生产过程中,整个集成式反应器中至少两个催化剂床层用于催化反应,且始终有一个催化剂床层用于再生。在生产过程中,催化剂床层的催化剂表面形成结炭,导致催化剂性能下降,当其中某个催化剂床层的催化剂活性下降到10%-50%时,此催化剂床层需切出集成式反应器进行原位再生,这样可保证产物组成在

反应初期和末期的相对稳定,尤其是可将mma摩尔分数控制在5.0%至7.5%的范围内。使产品质量稳定,且降低后续工序的操作难度。

[0027]

本实用新型实施例利用集成式反应器制备甲基丙烯酸甲酯的方法,是使用丙酸甲酯、甲醛源、甲醇(甲醇作为溶剂,基本不参与反应)作为反应原料,反应原料可以分别同时进入每个催化剂床层,在催化剂的作用下丙酸甲酯与甲醛发生羟醛缩合反应生成甲基丙烯酸甲酯(methyl methacrylate,简称mma);每个催化剂床层反应生成的产物能够分别进入反应产物总管路10;再生气能够分别进入每个催化剂床层,以对催化剂进行原位再生。

[0028]

其中,生产过程中,多个催化剂床层中至少有两个催化剂床层用于催化反应,至少有一个催化剂床层用于原位再生;当处于催化反应的所述催化剂床层的催化剂的活性下降至预设百分比时,切断催化反应,进行原位再生,再生过的催化剂床层继续用于催化反应,如此循环,以使参与催化反应的多个催化剂床层反应生成的产物进入反应产物总管路10混合后其中的甲基丙烯酸甲酯的摩尔分数为5.0%至7.5%。

[0029]

本实用新型实施例的方法,反应期间(反应过程中),在催化剂表面形成结炭,导致催化剂性能下降,当其中某个催化剂床层的催化剂活性下降到预设百分比时,此催化剂床层需切出反应系统进行原位再生,而不是在催化剂完全失活时才进行再生,在生产过程中,整个集成式反应器始终有一个催化剂床层处于原位再生过程,从而保证了产物组成在反应初期和末期的相对稳定,尤其是可将mma的摩尔分数控制在5.0%至7.5%的范围内,这样有利于降低后续分离工序的操作负荷。

[0030]

需要说明的是,当刚启动生产时,是逐步启动各催化剂床层,可以先启动一个化剂床层,也可能同时启动多个催化剂床层;同样的,在结束生产时,会逐步停止各催化剂床层;因此,生产过程是指集成式反应器运行起来形成循环生产时的阶段,整个集成式反应器始终有一个催化剂床层处于原位再生过程,至少两个催化剂床层处于催化反应过程并不适用于启动生产和生产结束时。

[0031]

在一些实施例中,为了防止催化剂床层频繁切换增大运行成本及尽量提高催化剂的使用效率,催化剂活性降至10%-50%时,切入原位再生过程,既能保证多个催化剂床层的反应产物的混合物中mma的摩尔分数控制在5.0%至 7.5%的范围内,又能降低生产成本。

[0032]

本实用新型实施例的集成式反应器中的催化剂床层的总个数优选为3~ 10个,即,所述催化剂床层共包括n个,其中3≤n≤10,且n为正整数,n 个所述催化剂床层分别为第一催化剂床层1、第二催化剂床层2、第三催化剂床层3

…

第n-1催化剂床层、第n催化剂床层;首先开启第一催化剂床层1,使其进行催化反应,当第一催化剂床层1的催化剂的活性下降至1/(n-1)时,开启第二催化剂床层2进行催化反应,当第二催化剂床层2的催化剂的活性下降至1/(n-1)时,开启第三催化剂床层3进行催化反应

…

依此类推,当开启第n催化剂床层进行催化反应时,至少所述第一催化剂床层1处于原位再生过程。本实施例的方法利用的集成式反应器在进入生产过程中时,至少有两个催化剂床层处于催化反应过程,至少有一个催化剂床层处于再生过程,且处于催化反应过程的催化剂床层的催化剂的活性不低于10%,以使反应产物组成在反应初期和末期的变化幅度不大,即,在包括反应初期和末期在内的整个反应过程中使各催化剂床层的反应产物进入反应产物总管路10内混合后的mma的摩尔分数控制在5.0%至7.5%。使产品质量稳定,减小后续分离工序的操作负荷。

[0033]

生产运行期间,各催化剂床层可以按一定时间间隔依次进行反应切换操作,优选是依次轮换进行。例如,首先开启第一催化剂床层1进行反应,当催化剂活性下降至例如50%时,开启第二催化剂床层2,第一催化剂床层1 继续运行,当第一催化剂床层1的催化剂活性下降至10%-50%时内的任意值时,开启第三催化剂床层3进行反应,同时将第一催化剂床层1切出催化反应进行原位再生。当第二催化剂床层2的催化剂活性降至10%-50%时内的任意值时,开启已再生过的第一催化剂床层1进行反应,同时将第二催化剂床层2切出催化反应,进行催化剂的原位再生。

[0034]

如此按照各个催化剂床层反应的时间间隔,循环上述操作步骤,可实现 n个催化剂床层的连续稳定运行,有效降低反应产物组成的变化幅度,当采用的催化剂床层的层数越多,反应产物组成的波动幅度将会越小。

[0035]

例如,当所述集成式反应器的催化剂床层的总数较少,如3至5个时,可以仅有一个催化剂床层处于原位再生过程,至少两个催化剂床层处于催化反应过程。具体的,当3≤n≤5时,首先开启第一催化剂床层1,使其进行催化反应,当第一催化剂床层1内的催化剂的活性下降至1/2时,开启第二催化剂床层2进行催化反应,当第二催化剂床层2的催化剂的活性下降至1/2 时,开启第三催化剂床层3进行催化反应,当开启所述第三催化剂床层3进行催化反应时,所述第一催化剂床层1处于原位再生过程,依此循环。

[0036]

例如,所述集成式反应器的催化剂床层总数较多,如6至10个时,可以同时存在两个催化剂床层处于原位再生过程,至少两个催化剂床层处于催化反应过程。具体的,当6≤n≤10时,首先开启第一催化剂床层1和第二催化剂床层2,使其进行催化反应,当第一催化剂床层1和第二催化剂床层2的催化剂的活性下降至1/2时,开启所第三催化剂床层3和第四催化剂床层进行催化反应,当第三催化剂床层3和第四催化剂床层的催化剂的活性下降至 1/2时,开启第五催化剂床层和第六催化剂床层进行催化反应,当开启第五催化剂床层和第六催化剂床层进行催化反应时,至少第一催化剂床层1和第二催化剂床层2处于原位再生过程,依此循环。

[0037]

需要说明的是,本实用新型的方法中各个催化剂床层的启动顺序以及同时启动的数量均不限,只要在生产运行期间,保证至少有两个催化剂床层处于催化反应过程,而至少有一个催化剂床层处于再生过程,且当催化剂床层内的催化剂的活性降低至10%-50%时必须切出催化反应,进入再生过程,同时需保证多个催化剂床层生成的反应产物混合后,其中的甲基丙烯酸甲酯 (mma)的摩尔分数为5.0%至7.5%。

[0038]

为了保证催化反应顺利稳定的进行,使生产过程连续运行,各个所述催化剂床层进行催化反应的工艺条件可以为:反应温度为300~380℃,反应压力为50kpa~600kpa,重时空速为0.5~10/h;更优的反应温度为320~ 350℃,更优的反应压力为100kpa~350kpa,更优的重时空速为2~5/h。

[0039]

催化剂失活主要是在反应过程中,催化剂表面附着焦炭,对催化剂表面的焦炭进行燃烧,即烧炭,使其而再生复活,用于燃烧的气体即再生气为氮气和氧气的混合气。再生过程开始,首先通入的氮气,然后逐渐通入空气,并逐渐增大空气的通入量,而减小氮气的通入量,直至停止通入氮气仅通入空气,即随着再生过程的进行逐步提高氧气的浓度,氧气浓度的由0逐渐提高至21%(仅通入空气),也就是,将焦炭烧掉再生过程是一个动态逐步提高氧浓度的过程。当催化剂床层的入口4温度与催化剂床层的温度相同(说明焦炭已经燃烧

完全,不能再产生热量,催化剂床层的温度不变)且烟气氧浓度为21%(由于焦炭燃烧完全,通入的空气已经不再参与燃烧,直接作为烟气排出)时,原位再生完成。

[0040]

在一些实施例中,各个所述催化剂床层进行原位再生的再生气为氮气和空气,再生开始时,首先通入的是;原位再生的工艺条件为:再生温度为340~ 450℃,再生压力为100kpa~800kpa,体积空速为300~3000/h。更优的再生温度为350~380℃,更优的再生压力为100kpa~350kpa,更优的体积空速为 400~550/h。

[0041]

用于与丙酸甲酯发生羟醛缩合的甲醛源可以为三聚甲醛、多聚甲醛、甲缩醛、甲醛中的一种或几种。另外,原料气还包括作为溶剂的甲醇;丙酸甲酯与甲醛源的摩尔比为1:5~10:1,甲醛源与甲醇的摩尔比为1:10~2:1。

[0042]

实施例1

[0043]

如图1所示的丙酸甲酯与甲醛羟醛法缩合制甲基丙烯酸甲酯的集成式反应器,其包括第一催化剂床层1、第二催化剂床层2及第三催化剂床层3,其中,有两个催化剂床层用于反应,一个催化剂床层用于催化剂的再生。反应工艺条件为:重时空速为3/h,反应压力为常压,反应温度为330℃,原料丙酸甲酯与甲醛的摩尔比为2:1,甲醛与甲醇的摩尔比为1:4;再生工艺条件为:体积空速为600/h,再生温度为400℃,再生压力为常压。催化剂寿命为336h,也即反应336h后需要进行再生,每个催化剂床层间隔168小时进行反应切换,根据以上工艺条件得出的反应初期和末期的组成见表1。

[0044]

实施例2

[0045]

丙酸甲酯与甲醛羟醛法缩合制甲基丙烯酸甲酯的集成式反应器,其包括第一催化剂床层、第二催化剂床层、第三催化剂床层及第催化剂床层,其中,有三个催化剂床层用于反应,一个催化剂床层用于催化剂的再生。反应工艺条件为:重时空速为3/h,反应压力为常压,反应温度为330℃,原料丙酸甲酯与甲醛的摩尔比为2:1,甲醛与甲醇的摩尔比为1:4;再生工艺条件为:体积空速为600/h,再生温度为400℃,再生压力为常压。催化剂寿命为336h,也即反应336h后需要进行再生,每个催化剂床层间隔112小时进行反应切换,根据以上工艺条件得出的反应初期和末期的组成见表1。

[0046]

比较例1~2

[0047]

为了与实施例1和实施例2进行对比,利用单个催化剂床层进行反应,采用的工艺条件及催化剂与实施例1和实施例2相同,得出的反应初期和末期的组成见表1。

[0048]

表1反应产物组成:

[0049][0050]

以上实施例仅为本实用新型的示例性实施例,不用于限制本实用新型,本实用新型的保护范围由权利要求书限定。本领域技术人员可以在本实用新型的实质和保护范围内,对本实用新型做出各种修改或等同替换,这种修改或等同替换也应视为落在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1