鱼鳞片管状氮化碳及其制备方法和应用

1.本发明涉及一种管状氮化碳及其制备方法和应用,具体涉及一种鱼鳞片管状氮化碳及其制备方法和该鱼鳞片管状氮化碳在去除水体中有机污染物的应用。

背景技术:

2.随着经济的快速发展,环境和能源问题已成为当今迫切需要解决的问题。抗生素药物已经被广泛使用,其过量使用和不完全代谢使得抗生素经常在天然水、污水、土壤等环境介质中被检测出来,这些未被代谢掉的抗生素很可能会影响生物细胞的发展,生态系统的循环并且会促进耐药病原菌的繁殖,从而对生态环境和人类健康带来不利影响。目前国内外去除水环境中的抗生素常用的方法包括生物法、物化法、电化学法及过滤法。生物法虽然成本低,但是所需时间长,去除效果受多重因素干扰。电化学法由于对低浓度污染物单位处理成本较高,难以大规模使用。而过滤法只是将污染物从一个相转移至里一个相,并不能将其矿化成二氧化碳和水。物化法中的光催化降解可以被看作是一种有效和环境友好的方法。然而,在以往的研究中,光催化降解所用光催化剂仍存在以下问题:光利用效率低、光生电子

‑

空穴复合快、光催化性能差、稳定性差等,由于光催化剂本身仍存在大量缺陷从而极大限制了光催化降解的广泛运用。

3.迄今为止已有大量的材料发现具有光催化特性,其主要包括金属基光催化材料和非金属基光催化材料。氮化碳基光催化材料因其廉价且具有良好的光响应光催化材料而被广泛用于光催化剂领域的研究。氮化碳材料(g

‑

c3n4)是一种典型的氮化碳基光催化材料(g

‑

c3n4能隙约为2.7ev),因其廉价且具有良好的光响应性能,已被广泛用于光催化领域,然而,g

‑

c3n4存在比表面积小、光生电子

‑

空穴易重组、可见光吸收能力弱,光催化性能弱等问题极大限制了g

‑

c3n4的应用。近些年来,人们不断地对氮化碳进行改性,包括离子掺杂、构建异质结、改变形貌等方式,其中通过改变形貌获得的管状氮化碳因其特殊的形貌获得了一些优异的性能,如管状形貌的存在有利于电子沿着管轴方向发生迁动。然而,现有管状氮化碳的表面为平面,且较为光滑,这不利于其他异质结材料的稳定负载,因而难以构建得到性能稳定的管状氮化碳基异质结材料,同时现有管状氮化碳还存在结构不均匀、结构不牢固、比表面积小、吸光能力弱、光生电子

‑

空穴易复合、光催化性能差等缺点,这些缺点的存在极大的限制了管状氮化碳作为载体材料在构建异质结复合材料中的广泛应用,难以满足光催化领域的需求。另外,至今为止,尚未见到关于制备鱼鳞片管状氮化碳的相关报道。

4.因此,获得一种比表面积大、可见光吸收能力强、光生电子

‑

空穴分离效率高、催化活性高、结构稳定性好的鱼鳞片管状氮化碳以及与之匹配的工艺简单、操作方便、反应条件温和、无需复杂设备、成本低廉的制备方法,对于提高管状氮化碳的应用范围具有十分重要的意义。

技术实现要素:

5.本发明需要解决的技术问题是克服现有技术的不足,提供一种比表面积大、可见

光吸收能力强、光生电子

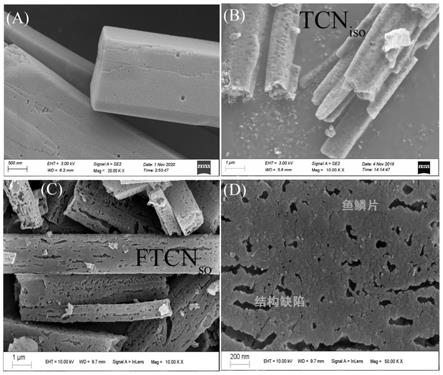

‑

空穴分离效率高、催化活性高、结构稳定性好的鱼鳞片管状氮化碳,还提供了一种工艺简单、操作方便、反应条件温和、无需复杂设备、成本低廉的鱼鳞片管状氮化碳制备方法和该鱼鳞片管状氮化碳在去除水体中有机污染物中的应用。

6.为解决上述技术问题,本发明采用的技术方案是:

7.一种鱼鳞片管状氮化碳的制备方法,包括以下步骤:

8.s1、将三聚氰胺与三聚硫氰酸分别溶解在有机溶剂中,得到三聚氰胺溶液和三聚硫氰酸溶液;

9.s2、将步骤s1中得到的三聚氰胺溶液和三聚硫氰酸溶液混合,搅拌,得到三聚氰胺与三聚硫氰酸的混合溶液;

10.s3、将水加入到步骤s2中得到的三聚氰胺与三聚硫氰酸的混合溶液中,过滤,干燥,得到管状的三聚氰胺与三聚硫氰酸的混合物;

11.s4、将步骤s3中得到管状的三聚氰胺与三聚硫氰酸的混合物进行煅烧,得到鱼鳞片管状氮化碳。

12.上述的鱼鳞片管状氮化碳的制备方法,进一步改进的,步骤s1中,所述三聚氰胺与有机溶剂的比例为1g∶30ml~50ml;所述三聚硫氰酸与有机溶剂的比例为1g∶30ml~50ml;所述有机溶剂为乙醇、n,n

‑

二甲基甲酰胺、二甲基亚砜中的至少一种。

13.上述的鱼鳞片管状氮化碳的制备方法,进一步改进的,步骤s2中,所述三聚氰胺与三聚硫氰酸的混合溶液中三聚氰胺、三聚硫氰酸的摩尔比为0.5~1.5∶1;所述三聚氰胺与三聚硫氰酸的混合溶液中三聚氰胺的浓度为0.05m~0.15m;所述搅拌在温度为20℃~80℃下进行;所述搅拌的转速为600rpm;所述搅拌的时间为1h~4h。

14.上述的鱼鳞片管状氮化碳的制备方法,进一步改进的,步骤s3中,所述三聚氰胺与三聚硫氰酸的混合溶液与水的体积比为6~10∶5~20;所述干燥的温度为70℃~80℃。

15.上述的鱼鳞片管状氮化碳的制备方法,进一步改进的,步骤s4中,所述煅烧在氮气气氛或氩气气氛下进行;所述煅烧过程中的升温速率为2.3℃/min;所述煅烧的温度为450℃~550℃;所述煅烧的时间为2h~4h。

16.作为一个总的技术构思,本发明还提供了一种鱼鳞片管状氮化碳,由上述的制备方法制得。

17.作为一个总的技术构思,本发明还提供了一种上述的鱼鳞片管状氮化碳在去除水体中有机污染物的应用。

18.上述的应用,进一步改进的,包括以下步骤:将鱼鳞片管状氮化碳与含有机污染物水体混合,搅拌,在光照条件下进行光催化反应,完成对水体中有机污染物的去除。

19.上述的应用,进一步改进的,所述鱼鳞片管状氮化碳与含有机污染物水体的比例为0.5g~1g∶1l;所述含有机污染物水体中的有机污染物为抗生素和/或染料;所述抗生素为盐酸四环素;所述含有机污染物水体中的有机污染物的初始浓度≤20mg/l。

20.上述的应用,进一步改进的,所述搅拌在黑暗条件下进行;所述搅拌的转速为500rpm~800rpm;所述搅拌的时间为30min;所述光催化反应中采用的光源为氙灯,光功率为45w~50w;所述光催化反应在转速为500rpm~800rpm的搅拌条件下进行;所述光催化反应的温度为25℃~35℃;所述光催化反应的时间为30min~120min。

21.与现有技术相比,本发明的优点在于:

22.(1)本发明提供了一种鱼鳞片管状氮化碳的制备方法,以三聚氰胺与三聚硫氰酸为原料,先将它们充分溶解到有机溶剂中,然后将二者的溶液混合通过自组装作用形成管状的自组装聚集体,由于三聚氰胺与三聚硫氰酸充分溶解在有机溶剂中,因而三聚氰胺与三聚硫氰酸之间的自组装更加彻底和均匀,进而在利用水析出管状的自组装聚集体,这是其他溶剂所不能实现的,最后将该管状的自组装聚集体进行煅烧,由于聚集体的自组装更加彻底和均匀,且三聚硫氰酸对温度敏感,熔点低(305℃),因而在煅烧升温过程会发生融化,同时结合边缘效应在一定范围内的力场较弱,会导致分子间的发生移动,从而导致形成鱼鳞片结构,同时随着煅烧温度的升温,三聚氰胺与三聚硫氰酸发生分解,产生大量气体,例如h2s和nh3,导致在自组装聚集体的表面上形成孔结构和缺陷,由此制备得到鱼鳞片管状氮化碳。与常规管状氮化碳相比,本发明中制得的鱼鳞片管状氮化碳具有以下优势:鱼鳞片管状氮化碳表面由鱼鳞片组成,具有粗糙的表面形貌,且具有丰富的孔隙结构,存在大量的结构缺陷,能够有效改善带隙结构,有利于大幅提升光催化性能;鱼鳞片管状氮化碳具有更强的可见光吸收能力,可改善能带结构,更好的保护了氮化碳的晶区,保证了优良的光电化学性能,从而能够加速光生电子

‑

空穴的分离效率,减少了光生电子

‑

空穴的复合,具有更好的光催化活性;鱼鳞片管状氮化碳具有更加稳定的结构,不易破裂,且有利于操作电子的定向转移和分离,从而更有利于提高光催化性能。本发明制得的鱼鳞片管状氮化碳具有比表面积大、可见光吸收能力强、光生电子

‑

空穴分离效率高、催化活性高、结构稳定性好等优点,可作为催化剂材料直接应用于光催化领域,也可作为其他材料的载体用于构建结构稳定、光催化性能好的复合异质结材料,是一种新型的具有优异光催化活性的载体材料。同时,本发明制备方法还具有工艺简单、操作方便、反应条件温和、无需复杂设备、成本低廉等优点,适合于大规模制备,利于工业化应用。

23.(2)本发明提供了一种鱼鳞片管状氮化碳在去除水体中有机污染物中的应用,通过将鱼鳞片管状氮化碳与含有机污染物水体混合进行光催化反应,即可有效去除水体中的有机污染物。本发明利用鱼鳞片管状氮化碳去除水体中有机污染物的方法,通过利用鱼鳞片管状氮化碳对有机污染物进行光催化降解,能够快速、高效降解水体中各不同类型的有机污染物(如抗生素和染料),具有工艺简单、处理成本低、处理效率高、去除效果好、安全性高、无二次污染等优点,特别地能够实现对水体中抗生素的高效去除,有着很好的实际运用前景。

附图说明

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

25.图1为本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)、管状的三聚氰胺与三聚硫氰酸混合物(cns

‑

1)、对比例1中制得的管状氮化碳(tcn

iso

)的sem图,其中(a)为cns

‑

1,(b)为tcn

iso

,(c)、(d)为ftcn

so

。

26.图2为本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)、对比例1中制得的管状氮化碳(tcn

iso

)的tem图。

27.图3为本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)、对比例1中制得的管状氮化碳(tcn

iso

)和原始氮化碳(g

‑

c3n4)的xrd图。

28.图4为本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)、对比例1中制得的管状氮化碳(tcn

iso

)和原始氮化碳(g

‑

c3n4)的n2吸附

‑

脱附图。

29.图5为本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)和原始氮化碳(g

‑

c3n4)的xps谱图。

30.图6为本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)、对比例1中制得的管状氮化碳(tcn

iso

)和原始氮化碳(g

‑

c3n4)的紫外

‑

可见漫反射光谱图。

31.图7为本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)、对比例1中制得的管状氮化碳(tcn

iso

)和原始氮化碳(g

‑

c3n4)的光电化学性能谱图。

32.图8为本发明实施例2中鱼鳞片管状氮化碳(ftcn

so

)、管状氮化碳(tcn

iso

)和原始氮化碳(g

‑

c3n4)对盐酸四环素的降解效果图。

具体实施方式

33.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

34.以下实施例中所采用的原料和仪器均为市售。本发明实施例中,若无特别说明,所采用工艺为常规工艺,所采用设备为常规设备,且所得数据均是三次以上重复实验的平均值。

35.实施例1

36.一种鱼鳞片管状氮化碳的制备方法,包括以下步骤:

37.(1)将1.08g的三聚氰胺与1.41g三聚硫氰酸分别加入到50ml二甲基亚砜中,得到三聚氰胺溶液和三聚硫氰酸溶液。

38.(2)将步骤(1)中得到的三聚氰胺溶液和三聚硫氰酸溶液混合,在30℃下以600rpm磁力搅拌4h,得到黄色的三聚氰胺与三聚硫氰酸的混合溶液。

39.(3)向100ml步骤(2)中得到的黄色的三聚氰胺与三聚硫氰酸的混合溶液中加入100ml水,析出黄色沉淀,过滤,所得沉淀物质在80℃下干燥,研磨,得到管状的三聚氰胺与三聚硫氰酸混合物,记为cns

‑

1。

40.(4)将1.25g步骤(3)中得到的管状的三聚氰胺与三聚硫氰酸混合物置于管式炉中,在氮气气氛下以2.3℃/min的升温速率升温至550℃维持4h,得到鱼鳞片管状氮化碳,记为ftcn

so

。

41.对比例1

42.一种管状氮化碳(tcn

iso

)的制备方法,包括以下步骤:

43.(1)将1.01g的三聚氰胺与1.41g三聚硫氰酸,加入到80ml、50%的乙醇溶液中,混合,在搅拌下进行自组装,然后在100℃下保持6h进行水热反应,反应后,经过滤、干燥,得到管状的三聚氰胺/三聚硫氰酸复合物。

44.(2)将1.25g步骤(1)中得到的管状的三聚氰胺/三聚硫氰酸复合物放在管式炉中,在氮气气氛下,以2.3℃/min的速率升温至550℃,煅烧4h,干燥,得到管状氮化碳,记为tcn

iso

。

45.图1为本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)、管状的三聚氰胺与三聚硫氰酸混合物(cns

‑

1)、对比例1中制得的管状氮化碳(tcn

iso

)的sem图,其中(a)为cns

‑

1,

(b)为tcn

iso

,(c)、(d)为ftcn

so

。由图1可知,本发明中制得的鱼鳞片管状氮化碳(ftcn

so

)的表面非常粗糙,并且表面存在大量的纳米孔隙,而大量孔隙的存在使得鱼鳞片管状氮化碳具有大量的结构缺陷,同时,也可以明显看出,鱼鳞片管状氮化碳(ftcn

so

)为管状结构,其表面由鱼鳞片组成,且鱼鳞片的尺寸为100nm。另外,由图1可知,与鱼鳞片管状氮化碳(ftcn

so

)明显不同的是,对比例1中制得的管状氮化碳(tcn

iso

)的表面均较为光滑,无鱼鳞片结构。此外,由本发明制得的管状的三聚氰胺与三聚硫氰酸混合物(cns

‑

1)的扫描电镜表征结果可知,该管状的三聚氰胺与三聚硫氰酸混合物(cns

‑

1)的表面较为光滑。

46.图2为本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)、对比例1中制得的管状氮化碳(tcn

iso

)的tem图。由图2可知,本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)、对比例1中制得的管状氮化碳(tcn

iso

)均为管状结构。

47.图3为本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)、对比例1中制得的管状氮化碳(tcn

iso

)和原始氮化碳(g

‑

c3n4)的xrd图。本发明中,原始氮化碳(g

‑

c3n4)有常规制备方法制得。由图3可知,鱼鳞片管状氮化碳(ftcn

so

)共有二个明显的衍射峰,在13.2

°

(100)处的峰对应于三嗪单元的面内结构堆叠,而在27.4

°

(002)处的另一个峰对应于芳族单元的层间堆叠。值得强调的是,完全溶解的自组装制备的ftcn

so

完整的保留了g

‑

c3n4的晶体结构,而溶解不充分的自组装制备的tcn

iso

中g

‑

c3n4的晶体结构受到严重破坏,这归因于在本发明的制备方法中三聚氰胺与三聚硫氰酸充分溶解在有机溶剂中,因而三聚氰胺与三聚硫氰酸之间的自组装更加彻底和均匀。更为重要的是,鱼鳞片管状氮化碳(ftcn

so

)内部的有序结构有利于增强光催化活性。

48.图4为本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)、对比例1中制得的管状氮化碳(tcn

iso

)和原始氮化碳(g

‑

c3n4)的n2吸附

‑

脱附图。由图4可知,通过n2吸附

‑

脱附研究了材料的孔结构和比表面积,结果表明,所有样品均为典型的iii型等温线,表明所有样品均具有中孔结构。使用bjh吸附法和bet法分别分析孔径分布和比表面积,结果表明,g

‑

c3n4和tcn

iso

中中孔数量较少,而ftcn

so

中具有大量的约30nm的中孔。此外,ftcn

so

比g

‑

c3n4和tcn

iso

具有更大的比表面积,这与丰富的孔有关。本发明鱼鳞片管状氮化碳(ftcn

so

)具有丰富的孔结构和较大的比表面积,能够提供更多的催化活性位点,能够促进对污染物的吸附,有利于提高光催化活性。

49.图5为本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)和原始氮化碳(g

‑

c3n4)的xps谱图。由图5可知,鱼鳞片管状氮化碳(ftcn

so

)中几乎没有硫元素,这说明三硫氰尿酸的作用是构架骨架,产生孔和缺陷,而不是引入s元素掺杂。

50.图6为本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)、对比例1中制得的管状氮化碳(tcn

iso

)和原始氮化碳(g

‑

c3n4)的紫外

‑

可见漫反射光谱图。由图6可知,所有样品均表现出强烈的紫外线吸收(λ<420nm),但与vsl有明显的差异(λ>420nm)(图6a)。ftcn

so

的vsl吸收性能略强于tcn

iso

和g

‑

c3n4,这归因于通过充分的自组装形成的特殊结构。同时,分析材料的带隙结构可知,通过uv

‑

vis drs数据计算得出的g

‑

c3n4、tcn

iso

和ftcn

so

的带隙分别为2.72ev、2.68ev和2.64ev(图6b)。另一方面,通过xps获得g

‑

c3n4、tcn

iso

和ftcnso的价带依次为1.98ev、1.93ev和1.71ev。根据带隙和价带,可以计算出g

‑

c3n4、tcn

iso

和ftcnso的导带依次为0.74ev、0.75ev和0.93ev(图6c)。可见,在vsl辐射下激发时,ftcn

so

半导体可以产生电子和空穴。

51.在分析了ftcn

so

半导体的带隙结构信息之后,将其与活性氧的势能(

·

o2‑

,

·

oh)结合起来,以进一步分析该材料产生活性氧的能力。根据价带和导带的位置信息,推导了ftcn

so

生成活性组分的能力。ftcn

so

的导带的边缘电势大于o2/

·

o2‑

(

‑

0.33ev)的电势,这导致ftcn

so

的cb上的电子参与o2还原成

·

o2‑

的过程。由于ftcn

so

半导体材料可以生成

·

o2‑

,而

·

o2‑

是生成h2o2的重要方式,因此导致ftcn

so

异质结复合材料能够产生h2o2。但是,ftcn

so

的价态边缘电势比oh

‑

/

·

oh(2.40ev)和h2o/

·

oh(2.72ev)的负电势更大,导致它不具有直接生成

·

oh的能力。基于不能直接产生

·

oh的事实,

·

oh在降解过程中的作用较弱。相关的反应返程如下:

52.ftcn

so

+vsl

→

ftcn

so

(e

‑

/h

+

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

53.h

+

+oh

‑

→

·

oh

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0054][0055][0056]

·

ooh+h

+

+e

‑

→

h2o2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0057]

h2o2+e

‑

→

·

oh+oh

‑

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0058][0059]

图7为本发明实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)、对比例1中制得的管状氮化碳(tcn

iso

)和原始氮化碳(g

‑

c3n4)的光电化学性能谱图。图7中,(a)为光电流谱图,(b)为瞬态pl谱图,(c)为eis谱图。由图7可知,ftcn

so

表现出最佳的光电流强度,表明异质结材料具有最佳的e

‑

h+分离效率和光电流响应。根据光电流的结果,这很可能归因于鱼鳞片管状氮化碳(ftcn

so

)存在结构缺陷和有序的管状结构。此外,固态稳态pl光谱用于确定光生载流子的分离效率(图7b)。基于g

‑

c3n4的光催化剂在465nm附近具有明显的吸收峰,同时,改性样品的pl光谱具有一定的红移,这进一步证实带隙已经改变。

[0060]

对于优良的光催化剂,不仅需要抑制电子和空穴的结合,而且必须加速电子和空穴的转移。电子的转移通过电化学阻抗eis测量,如图7c所示,ftcn

so

异质结复合物的弧度小于其他制备样品的电弧,表明异质结复合物的载流子迁移阻力较低,有利于提高光催化活性。简而言之,根据光电化学的结果,异质结复合材料具有最高的e

‑‑

h+分离和转移效率,有利于提高光催化性能。此外,稳态pl用于直观地观察电子

‑

空穴复合时间(图7b)。ftcn

so

具有更长的平均衰减时间,这表明ftcn

so

可以有效地加速光生电荷的转移并有效地抑制电荷复合。

[0061]

由图1

‑

7可知,与常规管状氮化碳相比,本发明中制得的鱼鳞片管状氮化碳具有以下优势:鱼鳞片管状氮化碳表面由鱼鳞片组成,具有粗糙的表面形貌,且具有丰富的孔隙结构,存在大量的结构缺陷,能够有效改善带隙结构,有利于大幅提升光催化性能;鱼鳞片管状氮化碳具有更强的可见光吸收能力,可改善能带结构,更好的保护了氮化碳的晶区,保证了优良的光电化学性能,从而能够加速光生电子

‑

空穴的分离效率,减少了光生电子

‑

空穴的复合,具有更好的光催化活性;鱼鳞片管状氮化碳具有更加稳定的结构,不易破裂,且有利于操作电子的定向转移和分离,从而更有利于提高光催化性能。由此可见,本发明制得的鱼鳞片管状氮化碳具有比表面积大、可见光吸收能力强、光生电子

‑

空穴分离效率高、催化活性高、结构稳定性好等优点,可作为催化剂材料直接应用于光催化领域,也可作为其他材

料的载体用于构建结构稳定、光催化性能好的复合异质结材料,是一种新型的具有优异光催化活性的载体材料。

[0062]

实施例2

[0063]

一种鱼鳞片管状氮化碳在去除水体中有机污染物中的应用,具体为利用鱼鳞片管状氮化碳催化去除水体中的盐酸四环素,包括以下步骤:

[0064]

取实施例1中制得的鱼鳞片管状氮化碳(ftcn

so

)、对比例1中制得的管状氮化碳(tcn

iso

)和原始氮化碳(g

‑

c3n4),各取25mg,分别添加到50ml、浓度为10mg/l的盐酸四环素(tch)溶液中,混合均匀,于30℃、600rpm的条件下对盐酸四环素进行吸附,30min后达到吸附平衡;将达到吸附平衡后的混合液置于氙灯(λ>420nm)下,于30℃、600rpm的条件下进行光催化反应30min,完成对tch的处理。

[0065]

图8为本发明实施例2中鱼鳞片管状氮化碳(ftcn

so

)、管状氮化碳(tcn

iso

)和原始氮化碳(g

‑

c3n4)对盐酸四环素的降解效果图。由图8可知,ftcn

so

的光催化活性明显高于tcn

iso

和g

‑

c3n4,它们的排列顺序为ftcn

so

>tcn

iso

>g

‑

c3n4,其中ftcn

so

、tcn

iso

和g

‑

c3n4对盐酸四环素的降解效率依次为70.5%、57.3%、23%,这说明本发明制备的鱼鳞片管状氮化碳(ftcn

so

)具有更好的光催化活性,能够更加有效的去除水体中的有机污染物。

[0066]

由此可见,本发明利用鱼鳞片管状氮化碳去除水体中有机污染物的方法,通过利用鱼鳞片管状氮化碳对有机污染物进行光催化降解,能够快速、高效降解水体中各不同类型的有机污染物(如抗生素和染料),具有工艺简单、处理成本低、处理效率高、去除效果好、安全性高、无二次污染等优点,特别地能够实现对水体中抗生素的高效去除,有着很好的实际运用前景。

[0067]

以上实施例仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1