拜耳法制取高白氢氧化铝系统用高效蒸发器及工作方法与流程

1.本发明属于氢氧化铝生产技术领域,特别是涉及一种拜耳法制取高白氢氧化铝系统用高效蒸发器及工作方法。

背景技术:

2.拜耳法其基本原理是用浓氢氧化钠溶液将氢氧化铝转化为铝酸钠,通过稀释和添加氢氧化铝晶种使氢氧化铝重新析出,剩余的氢氧化钠溶液重新用于处理下一批铝土矿,实现了连续化生产。

3.现有的生产过程中,在铝酸钠水解成氢氧化钠时,多数需要采用制冷设备和加热设备组合采用,这种方法耗能高,且水解过程,维持在30度左右即可,无确定值,所以采用制冷设备和加热设备大大增加了生产成本。

技术实现要素:

4.本发明的目的在于提供一种拜耳法制取高白氢氧化铝系统用高效蒸发器及工作方法,通过高效蒸发器中多个螺旋冷凝管运输赤泥,在重力作用下经过外部蒸汽加热,赤泥蒸发增浓,并在底部得到浓缩液,解决了现有的蒸发器传热系数不高、浪费能源、生产成本大的问题。

5.为解决上述技术问题,本发明是通过以下技术方案实现的:

6.本发明为一种拜耳法制取高白氢氧化铝系统用高效蒸发器,包括加热蒸发室、汽液分离室、循环管和冷凝管,所述加热蒸发室为一倒置筒体;所述加热蒸发室内上半部分设置有分配盘;所述分配盘上均匀开设有若干分配孔;所述分配盘下方设置有管板;所述管板上均匀开设有若干气孔;所述气孔下方连通有冷凝管;所述管板中心处设置有黑液管;所述汽液分离室为一倒锥形仓体;所述汽液分离室顶端套设在加热蒸发室的开口处;所述汽液分离室底部连通有循环管;所述循环管一端穿过汽液分离室与黑液管底端连通;所述冷凝管为螺旋状管体;所述冷凝管下端与加热蒸发室下端的开口平齐。

7.作为一种优选的技术方案,所述加热蒸发室一侧设置有第一蒸汽管;所述第一蒸汽管用于向加热蒸发室输送蒸汽;所述加热蒸发室底部设置有冷凝水管;所述冷凝水管一端穿过汽液分离室置于汽液分离室外侧。

8.作为一种优选的技术方案,所述热蒸发室开口端外侧边缘与汽液分离室内壁之间设置有一圈环形板;所述圈环形板上安装有若干除雾器。

9.作为一种优选的技术方案,所述汽液分离室上半部分设置有第二蒸汽管;所述汽液分离室下半部分设置有黑液出口管;所述第二蒸汽管位于除雾器的正上方。

10.作为一种优选的技术方案,所述循环管上安装有循环泵;所述循环泵与汽液分离室之间的管路上还设置有黑液进口管。

11.本发明为一种拜耳法制取高白氢氧化铝系统用高效蒸发器的工作方法,包括如下步骤:

12.步骤s1:使用拜耳法获取的种分母液进行预处理;

13.步骤s2:将预处理后的种分母液送入高效蒸发器处理;

14.步骤s3:将蒸发器处理后的浆液进行分解;

15.步骤s4:分解后的浆液进行过滤洗涤得到氢氧化铝;

16.步骤s5:将得到的氢氧化铝精加工获得高白氢氧化铝。

17.作为一种优选的技术方案,所述步骤s1中,种分母液的预处理包括脱硫处理、脱铁处理和脱色处理,具体处理步骤如下:

18.步骤s11:将种分母液倒入到脱硫反应槽中,向槽中加入脱硫剂;

19.步骤s12:流入到脱硫沉降槽进行反应,将底流流入到污水槽;

20.步骤s13:脱硫沉降槽溢流到脱铁反应槽,向槽中加入脱铁剂;

21.步骤s14:流入到脱铁沉降槽进行反应,将底流流入到污水槽;

22.步骤s15:脱铁沉降槽溢流到脱色反应槽,向槽中加入脱色剂;

23.步骤s16:流入到脱色沉降槽进行反应,将底流流入到污水槽;

24.步骤s17:污水槽通过第六储槽获取拜耳法赤泥洗涤。

25.作为一种优选的技术方案,所述步骤s2中,高效蒸发器处理过程如下:将需要蒸发的赤泥通过循环泵从黑液进口管进入,通过循环管进入到汽液分离室内,赤泥凭借引力流下冷凝管,赤泥在冷凝管内流动时,被管外的蒸汽加入,达到蒸发温度后产生蒸发,赤泥连同二次蒸汽从管内流下作为加热蒸汽,经过换热后二次蒸汽冷凝成水,排出到汽液分离室外。

26.作为一种优选的技术方案,所述步骤s5中,精加工获得高白氢氧化铝具体步骤如下:

27.步骤s51:氢氧化铝进行烘干处理;

28.步骤s52:烘干后的氢氧化铝进行旋风收尘和布袋收尘;

29.步骤s53:旋风收尘的粉末经过微粉筛进行过滤回收包装;

30.步骤s54:布袋收尘的粉末进行离心筛进行过滤回收包装。

31.本发明具有以下有益效果:

32.本发明通过高效蒸发器中多个螺旋冷凝管运输赤泥,在重力作用下经过外部蒸汽加热,赤泥蒸发增浓,并在底部得到浓缩液,提高传热系数,停留时间短避免赤泥编制,降低生产成本。

33.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

34.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

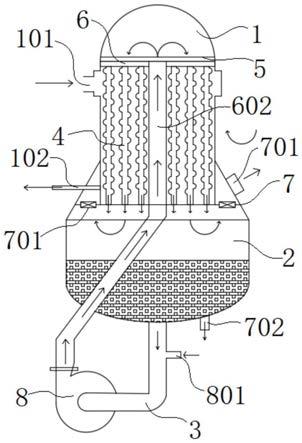

35.图1为本发明的高效蒸发器内部结构示意图;

36.图2为分配盘和管板的结构示意图;

37.图3为种分母液的预处理流程图;

38.图4为精加工获得高白氢氧化铝的步骤图;

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

40.请参阅图1

‑

2所示,本发明为一种拜耳法制取高白氢氧化铝系统用高效蒸发器,包括加热蒸发室1、汽液分离室2、循环管3和冷凝管4,加热蒸发室1为一倒置筒体;加热蒸发室1内上半部分设置有分配盘5;分配盘5上均匀开设有若干分配孔501;分配盘5下方设置有管板6;管板6上均匀开设有若干气孔601;气孔601下方连通有冷凝管4,冷凝管4为螺旋型管道,种分母液在螺旋型管道内向下运动时,由于重力的作用,种分母液会在螺旋型管道内缓慢向下流动,由于种分母液经过的螺旋型管道移动路径被加大,使得螺旋型管道内的种分母液被烘干的时间更长,烘干的更加充分;管板6中心处设置有黑液管602;汽液分离室2为一倒锥形仓体;汽液分离室2顶端套设在加热蒸发室1的开口处;汽液分离室2底部连通有循环管3;循环管3一端穿过汽液分离室2与黑液管602底端连通;冷凝管4为螺旋状管体;冷凝管4下端与加热蒸发室1下端的开口平齐。加热蒸发室1一侧设置有第一蒸汽管101;第一蒸汽管101用于向加热蒸发室1输送蒸汽;加热蒸发室1底部设置有冷凝水管102;冷凝水管102一端穿过汽液分离室2置于汽液分离室2外侧。热蒸发室1开口端外侧边缘与汽液分离室2内壁之间设置有一圈环形板7;圈环形板7上安装有若干除雾器701,除雾器701去除汽液分离室2内的雾气。汽液分离室2上半部分设置有第二蒸汽管201;汽液分离室2下半部分设置有黑液出口管202;第二蒸汽管201位于除雾器701的正上方。

41.循环管3上安装有循环泵8;循环泵8与汽液分离室2之间的管路上还设置有黑液进口管801,黑液进口管801用于输入待蒸发的种分母液。

42.本发明为一种拜耳法制取高白氢氧化铝系统用高效蒸发器的工作方法,包括如下步骤:

43.步骤s1:使用拜耳法获取的种分母液进行预处理;

44.步骤s2:将预处理后的种分母液送入高效蒸发器处理;

45.步骤s3:将蒸发器处理后的浆液进行分解;

46.步骤s4:分解后的浆液进行过滤洗涤得到氢氧化铝;

47.步骤s5:将得到的氢氧化铝精加工获得高白氢氧化铝。

48.请参阅图3所示,步骤s1中,种分母液的预处理包括脱硫处理、脱铁处理和脱色处理,具体处理步骤如下:

49.步骤s11:将种分母液倒入到脱硫反应槽中,向槽中加入脱硫剂;

50.步骤s12:流入到脱硫沉降槽进行反应,将底流流入到污水槽;

51.步骤s13:脱硫沉降槽溢流到脱铁反应槽,向槽中加入脱铁剂;

52.步骤s14:流入到脱铁沉降槽进行反应,将底流流入到污水槽;

53.步骤s15:脱铁沉降槽溢流到脱色反应槽,向槽中加入脱色剂;

54.步骤s16:流入到脱色沉降槽进行反应,将底流流入到污水槽;

55.步骤s17:污水槽通过第六储槽获取拜耳法赤泥洗涤。

56.步骤s2中,高效蒸发器处理过程如下:将需要蒸发的赤泥通过循环泵从黑液进口管801进入,通过循环管3进入到汽液分离室2内,赤泥凭借引力流下冷凝管4,赤泥在冷凝管4内流动时,被管外的蒸汽加入,达到蒸发温度后产生蒸发,赤泥连同二次蒸汽从管内流下作为加热蒸汽,经过换热后二次蒸汽冷凝成水,排出到汽液分离室2外。

57.请参阅图4所示,步骤s5中,精加工获得高白氢氧化铝具体步骤如下:

58.步骤s51:氢氧化铝进行烘干处理;

59.步骤s52:烘干后的氢氧化铝进行旋风收尘和布袋收尘;

60.步骤s53:旋风收尘的粉末经过微粉筛进行过滤回收包装;

61.步骤s54:布袋收尘的粉末进行离心筛进行过滤回收包装。

62.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

63.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1