一种自动研磨筛分一体化装置的制作方法

1.本发明涉及研磨的技术领域,尤其涉及一种自动研磨筛分一体化装置。

背景技术:

2.在实验室进行的重金属检测、理化检测和联合培养等实验中,土壤样品的研磨是非常重要的步骤,因为它直接关系着最后的检测结果是否准确,那么选择一个快速有效的土壤研磨方法就非常的关键。但目前在土壤样品检测业务中,特别是样品制备环节,目前仍以手工制备为主,且没有有效的质控手段。通过手工制备样品,土壤研磨的时间较长,手动制备的土壤样品存在差异,另外还需要人工进行筛分,影响土壤的检测结果;土壤研磨的检测效率低下,人员费时费力。

技术实现要素:

3.本发明的目的是为了克服以上现有技术存在的不足,提供了一种自动研磨筛分一体化装置。

4.本发明的目的通过以下的技术方案实现:一种自动研磨筛分一体化装置,包括上料机构、下料机构、龙门机械手、研磨机构、机架、保护罩和控制器,所述研磨机构包括研磨结构和角度调节结构,所述机架与保护罩连接,所述上料机构、下料机构和龙门机械手均安装于机架,所述研磨结构通过角度调节结构安装于机架,所述研磨结构和下料机构均通过龙门机械手与上料机构连接,所述上料机构、下料机构、龙门机械手、研磨结构和角度调节结构均与控制器连接。

5.更优的选择,所述角度调节结构包括转向转轴、转向器、转向电机和转向安装板,所述研磨结构的一端通过转向转轴安装于机架,所述研磨机构的另一端与转向器连接,所述转向器通过转向安装板安装于机架,所述转向电机与转向器连接,所述转向电机与控制器连接。

6.更优的选择,所述研磨结构包括多个罐体夹具、夹具安装板、研磨底板、多个自转齿轮、公转齿轮、多根连杆、研磨转轴、电机安装板、研磨电机和第二传动带,所述电机安装板通过多根连杆与研磨底板连接,所述研磨电机安装于电机安装板,所述研磨电机通过第二传动带与研磨转轴的一端连接,所述研磨转轴的另一端依次穿过电机安装板、研磨底板、公转齿轮与夹具安装板连接,多个所述罐体夹具穿过夹具安装板与多个自转齿轮连接,多个所述自转齿轮均与公转齿轮连接,所述研磨电机与控制器连接,所述研磨底板与角度调节结构连接。

7.更优的选择,所述罐体夹具包括多个限位弹簧、限位环、多块限位块、多个限位安装座、多根支撑杆、夹具底板、多个自锁弹簧、定位环、夹具安装座和夹具转轴,所述夹具转轴通过夹具安装座安装于夹具安装板,所述夹具转轴的一端与自转齿轮连接,所述夹具转轴的另一端与夹具底板连接,所述定位环安装于夹具底板,多个限位安装座通过多根支撑杆与夹具底板连接,多个所述限位弹簧、多块限位块和多个自锁弹簧依次安装于多个限位

安装座,多块所述限位块均与限位环连接。

8.更优的选择,所述龙门机械手包括机械手支架、x轴移动模块、y轴移动模块、z轴移动模块、托盘机械爪和罐体机械爪,所述机械手支架安装于机架,所述y轴移动模块通过x轴移动模块安装于机械手支架,所述托盘机械爪通过z轴移动模块安装于y轴移动模块,所述罐体机械爪安装于托盘机械爪,所述x轴移动模块、y轴移动模块、z轴移动模块、托盘机械爪和罐体机械爪均与控制器连接。

9.更优的选择,所述托盘机械爪包括托盘抓爪、托盘抓取安装板和托盘抓取气缸,所述托盘抓取安装板安装于z轴移动模块,所述托盘抓爪通过托盘抓取气缸安装于托盘抓取安装板的两端,所述托盘抓取气缸与控制器连接,所述罐体机械爪安装于托盘抓取安装板。

10.更优的选择,所述罐体机械爪包括抓爪升降气缸、罐体抓取气缸、导向杆、按压杆、罐体抓爪和罐体抓取安装板,所述罐体抓取安装板通过导向杆安装于托盘机械爪,所述抓爪升降气缸安装于托盘机械爪,所述抓爪升降气缸的伸缩杆与罐体抓取安装板连接,所述罐体抓取气缸安装于罐体抓取安装板的底部,所述罐体抓爪与罐体抓取气缸的两端连接,所述按压杆安装于托盘机械爪并与研磨结构相匹配,所述抓爪升降气缸和罐体抓取气缸均与控制器连接。

11.更优的选择,所述上料机构包括升降支架、升降结构和抽屉式结构,所述升降支架安装于机架,所述升降结构和抽屉式结构均安装于升降支架,所述升降结构与抽屉式结构连接,所述升降结构和抽屉式结构均与控制器连接。

12.更优的选择,所述升降结构包括升降电机、第一传动轮、第二传动轮、第一传动带和螺杆,所述升降电机和螺杆均安装于升降支架,所述第一传动轮安装于升降电机,所述第二传动轮安装于螺杆的一端,所述第一传动轮通过第一传动带与第二传动轮连接,所述螺杆的另一端与抽屉式结构连接,所述升降电机与控制器连接。

13.更优的选择,所述抽屉式结构包括伸缩板、定位气缸、第一滑轨、第二滑轨和托盘底座,所述托盘底座通过第一滑轨安装于升降支架,所述升降结构与托盘底座连接,所述伸缩板的两端通过第二滑轨安装于托盘底座,所述定位气缸安装于托盘底座,所述定位气缸与伸缩板相匹配,所述定位气缸与控制器连接。

14.本发明相对现有技术具有以下优点及有益效果:

15.1、本发明通过上料机构、下料机构、龙门机械手、研磨机构、机架、保护罩和控制器,实现土壤样品的批量研磨筛分处理的自动流转、自动取样、自动研磨、自动筛分和自动出样等过程,减少了人为干预,抑制了扬尘现象,提高土壤研磨的质量和检测效率,并减少员工的劳动强度。

16.2、本发明通过转向转轴、转向器、转向电机和转向安装板,通过自转和公转,实现自动研磨,通过调整研磨结构的倾斜角度,研磨合格的部分土壤样品能及时筛选出来,避免了因样品倒流而重复研磨,让样品的颗粒大小均匀,提高土壤样品的质量,实现了自动筛分的功能。

17.3、本发明通过机械手支架、x轴移动模块、y轴移动模块、z轴移动模块、托盘机械爪和罐体机械爪,实现物料架和研磨罐的自动上下料的功能。

附图说明

18.图1是本发明一种自动研磨筛分一体化装置的示意图;

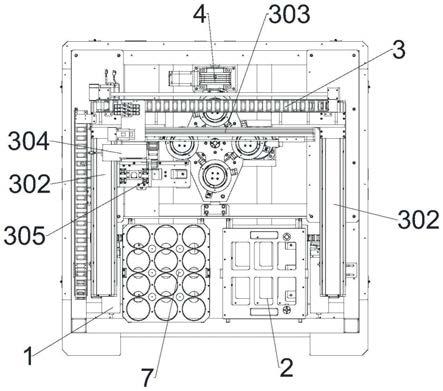

19.图2是本发明一种自动研磨筛分一体化装置的内部结构俯视图;

20.图3是本发明一种自动研磨筛分一体化装置的内部结构正视图;

21.图4是本发明一种自动研磨筛分一体化装置的内部结构右视图;

22.图5是本发明一种自动研磨筛分一体化装置的研磨机构示意图;

23.图6是图5的a处的局部放大图;

24.图7是本发明一种自动研磨筛分一体化装置的研磨机构俯视图;

25.图8是本发明一种自动研磨筛分一体化装置的研磨机构右视图;

26.图9是本发明一种自动研磨筛分一体化装置的龙门机械手示意图;

27.图10是本发明一种自动研磨筛分一体化装置的托盘机械爪和罐体抓爪示意图;

28.图11是本发明一种自动研磨筛分一体化装置的托盘机械爪和罐体抓爪正视图;

29.图12是本发明一种自动研磨筛分一体化装置的上料机构示意图;

30.图13是本发明一种自动研磨筛分一体化装置的物料架示意图;

31.图14是本发明一种自动研磨筛分一体化装置的研磨罐示意图;

32.图15是本发明一种自动研磨筛分一体化装置的研磨罐d处的剖视图;

33.附图中各部件的标记:1-上料机构;101-升降结构;102-抽屉式结构;103-升降支架;104-升降电机;105-第一传动轮;106-第一传动带;107-第二传动轮;108-螺杆;109-第一滑轨;110-伸缩板;111-定位气缸;112-第二滑轨;113-托盘底座;2-下料机构;3-龙门机械手;301-机械手支架;302-x轴移动模块;303-y轴移动模块;304-z轴移动模块;305-托盘机械爪;306-罐体机械爪;307-托盘抓爪;308-托盘抓取气缸;309-托盘抓取安装板;310-按压杆;311-罐体抓爪;312-罐体抓取气缸;313-罐体抓取安装板;314-导向杆;315-抓爪升降气缸;4-研磨机构;401-罐体夹具;402-自转齿轮;403-公转齿轮;404-研磨底板;405-转向转轴;406-转向器;407-研磨转轴;408-连杆;409-电机安装板;410-第三传动轮;411-研磨电机;412-夹具安装板;413-转向电机;414-第四传动轮;415-第二传动带;416-转向安装板;417-限位弹簧;418-限位环;419-限位块;420-限位安装座;421-支撑杆;422-夹具底板;423-定位环;424-夹具安装座;425-夹具转轴;426-自锁弹簧;5-机架;6-保护罩;7-物料架;701-定位板;702-承托板;703-侧板;704-支撑板;705-第二支撑柱;706-定位块;8-研磨罐;801-研磨层;802-过滤层;803-储存层;804-卡扣;805-尼龙外壳;806-玛瑙内罐;807-玛瑙盖;808-第一过滤网;809-防倒灌壳;810-第二过滤网;811-密封圈;812-储物仓;813-限位底座;9-控制器。

具体实施方式

34.下面结合附图和具体实施例对本发明的发明目的作进一步详细地描述,实施例不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施例。

35.如图1-4所示,一种自动研磨筛分一体化装置,包括上料机构1、下料机构2、龙门机械手3、研磨机构4、机架5、保护罩6和控制器,上料机构1在机架5内部的左侧,下料机构2安装在机架5内部的右侧,龙门机械手3安装在机架5的上部,研磨机构4安装龙门机械手3的下方,保护罩6安装在机架5的顶部,覆盖在上料机构1、下料机构2、龙门机械手3和研磨机构4,

控制器安装在保护盖,下料机构2和研磨机构4均通过龙门机械手3与上料机构1连接,上料机构1、下料机构2、龙门机械手3和研磨机构4均与控制器连接。

36.龙门机械手3用于将物料架7从上料机构1移动到下料机构2,将研磨罐8从物料架7移到研磨机构4,或者将研磨机构4上的研磨罐8移到物料架7。上料机构1用于放置物料架7,具有抽屉式结构102可以方便使用者将物料架7放到上料机构1中,可以将物料架7升起或者下降,与龙门机械手3配合使用。下料机构2和上料机构1互为镜像结构,下料机构2与门机械手3配合使用,可以用于放置研磨完毕的物料架7,也方便使用者将物料架7从设备中取出。研磨机构4可以让研磨罐8进行公转或者自转,从而对罐内的样品进行研磨,也可以通过调整自身的角度,实现360

°

不同角度的研磨,有效分离研磨后的样品。机架5用于安装各个机构,让各个机构的位置合理配合,起到支架的作用。保护罩6设置有观察窗和警示灯,方便使用者使用和保护使用者,避免受到设备的伤害。控制器为plc控制器,为整台设备的控制中心,使用者可以对控制器操作,控制器发出指令让各个机构配合,实现研磨筛分自动化的功能。

37.如图5-8所示,研磨机构4包括研磨结构和角度调节结构,研磨结构通过角度调节结构安装在机架5的内部,研磨结构和角度调节结构均受到控制器的控制,研磨结构通过龙门机械手3与上料机构1连接。研磨结构在给研磨罐8做公转和自转时,增加了研磨结构的翻转功能,研磨结构可以在固定空间范围内做360

°

翻转,实现研磨罐内研磨球与样品多维多向运动,提供研磨球与样品无序化运动程度,样品在研磨罐8内无死角研磨,使样品研磨得更加均匀,并能解决部分样品沉底和粘罐问题。研磨结构可以夹持研磨罐8,可以让研磨罐8进行自转和公转,实现对样品进行研磨。角度调节结构可以调整研磨结构研磨时候的角度,让研磨罐8在不同角度下进行研磨和筛分。

38.角度调节结构包括转向转轴405、转向器406、转向电机413和转向安装板416,转向器406的输出轴和转向转轴405的一端对称地安装于研磨结构的研磨底板404的两端,转向转轴405的另一端安装在机架5的内壁一侧,转向器406通过转向安装板416安装在机架5的内壁另一侧,转向电机413与转向器406的输入轴连接,转向电机413与控制器9连接。

39.转向转轴405和转向器406设置在同一轴向上,可以控制研磨结构的转动,转向器406起到传动作用,将转向电机413的动力转移到研磨结构。转向电机413为研磨结构的自身转动提供动力。转向安装板416起到支架的作用,用于安装转向器406和转向电机413。

40.研磨结构包括4个罐体夹具401、夹具安装板412、研磨底板404、4个自转齿轮402、公转齿轮403、第三传动轮410、第四传动轮414、4根连杆408、研磨转轴407、电机安装板409、研磨电机411和第二传动带415,电机安装板409通过4根连杆408与研磨底板404平行连接,研磨电机411安装在电机安装板409的正面,研磨电机411的转轴穿过电机安装板409并安装有第三传动轮410,第三传动轮410通过第二传动带415与第四传动轮414连接,第四传动轮414安装在研磨转轴407的一端,研磨转轴407的另一端依次穿过电机安装板409、研磨底板404、公转齿轮403与夹具安装板412连接,夹具安装板412为十字型,4个罐体夹具401分别安装在夹具安装板的四个端点上,4个罐体夹具401可转动地安装在夹具安装板412上,4个罐体夹具401分别与4个自转齿轮402连接,4个自转齿轮402均与公转齿轮403连接,研磨电机411与控制器9连接,研磨底板404的一端与角度调节结构的转向转轴405连接,研磨底板404与角度调节结构的转向器406连接。

41.罐体夹具401用于夹持研磨罐8,夹具安装板412用于安装罐体夹具401、研磨底板404用于安装自转齿轮402和公转齿轮403,为研磨结构的只要支撑部分。公转齿轮403用于带动自转齿轮402转动,从而实现罐体夹具401的自转功能。第三传动轮410、第四传动轮414和第二传动带415用于传动作用,用于将研磨电机411带动研磨转轴407转动。连杆408用于固定连接研磨底板404和电机安装板409。研磨转轴407起到传动作用,将研磨电机411的动力传到自转齿轮402上。电机安装板409用于安装研磨电机411,研磨电机411为罐体夹具401的公转和自转提供动力。

42.罐体夹具401包括3个限位弹簧417、限位环418、3块限位块419、3块限位安装座420、3块支撑杆421、夹具底板422、3个自锁弹簧426、定位环423、夹具安装座424和夹具转轴425,夹具转轴425通过夹具安装座424安装在夹具安装板412,夹具转轴425的一端与自转齿轮402连接,夹具转轴425的另一端与夹具底板422连接,定位环423安装在夹具底板422远离夹具转轴425的一面,3块支撑杆421的一端均匀分布在定位环423的外周并与夹具底板422垂直,3块支撑杆421的另一端安装有限位安装座420。限位弹簧417、限位环418和自锁弹簧426依次连接,并且均安装在限位安装座420上。限位环418通过弹簧与3块限位块419连接,当限位环418向下压时,限位环418可以将3块限位块419向外推开。

43.限位弹簧417用于锁紧研磨罐8;限位环418在被下压的情况下,可以推开四周的3块限位块419;限位块419起到传动解锁的作用;限位安装座420用于安装限位块419、自锁弹簧426和限位弹簧417;支撑杆421起到导向支撑的作用;夹具底板422起到支架的作用;自锁弹簧426用于推动限位块419;定位环423对研磨罐8进行定位锁定;夹具安装座424用于安装夹具转轴425;夹具转轴425起到传动作用,实现研磨罐8自转。

44.如图9所示,龙门机械手3包括机械手支架301、x轴移动模块302、y轴移动模块303、z轴移动模块304、托盘机械爪305和罐体机械爪306,机械手支架301安装于机架5的顶部,两个x轴移动模块302分别安装在机械手支架301的两侧顶部,两个x轴移动模块302通过传动轴连接进行传动。y轴移动模块303的一端安装在1个x轴移动模块302,y轴移动模块303的另一端安装在另1个x轴移动模块302,z轴移动模块304的一端安装在y轴移动模块303上,托盘机械爪305安装在z轴移动模块304的另一端,罐体机械爪306安装在托盘机械爪305上。x轴移动模块302、y轴移动模块303、z轴移动模块304、托盘机械爪305和罐体机械爪306均与控制器9连接。

45.x轴移动模块302实现托盘机械爪305和罐体机械爪306的前后移动;y轴移动模块303实现托盘机械爪305和罐体机械爪306的左右移动;z轴移动模块304实现托盘机械爪305和罐体机械爪306的升降移动;x轴移动模块302、y轴移动模块303和z轴移动模块304都属于现有技术。托盘机械爪305用于抓取物料架7;罐体机械爪306用于抓取研磨罐8。

46.如图10和11所示,托盘机械爪305包括2个托盘抓爪307、托盘抓取安装板309和2个托盘抓取气缸308,托盘抓取安装板309安装于z轴移动模块304,2个托盘抓爪307分别通过2个托盘抓取气缸308安装在托盘抓取安装板309的两端,2个托盘抓取气缸308均与控制器9连接,罐体机械爪306的罐体抓取气缸312、4根导向杆314和2根按压杆310安装在托盘抓取安装板309。

47.如图9和10所示,罐体机械爪306包括抓爪升降气缸315、罐体抓取气缸312、4根导向杆314、2根按压杆310、2个罐体抓爪311和罐体抓取安装板313,罐体抓取安装板313通过4

根导向杆314安装于托盘机械爪305的中部,抓爪升降气缸315安装在4根导向杆314的中心位置,抓爪升降气缸315的伸缩杆与罐体抓取安装板313的中部连接,罐体抓取气缸312安装于罐体抓取安装板313的底部,2个罐体抓爪311与罐体抓取气缸312两端的伸缩杆连接,两根按压杆310安装在托盘机械爪305的托盘抓取安装板309,并位于罐体抓取安装板313的两侧,压杆与研磨结构相匹配,抓爪升降气缸315和罐体抓取气缸312均与控制器9连接。

48.托盘抓取气缸308为托盘抓爪307抓取物料架7提供动力;罐体抓取气缸312为罐体抓爪311抓取研磨罐8提供动力。抓爪升降气缸315为罐体抓爪311的升降提供动力。托盘抓取安装板309用于安装托盘抓爪307、4根导向杆314、按压杆310和抓爪升降气缸315,起到支架作用;罐体抓取安装板313用于安装罐体抓爪311,起到支架作用。托盘抓爪307用于抓取物料架7,与物料架7的结构相匹配。罐体抓爪311用于抓取研磨罐8,其结构与研磨罐8的结构相匹配。按压杆310用于按压限位环418,用于给研磨罐8解锁。导向杆314用于导向作用,让罐体抓爪311运行时不出现偏移。

49.如图12所示,上料机构1包括升降支架103、升降结构101和抽屉式结构102,升降结构101和抽屉式结构102均安装在升降支架103上,升降结构101与抽屉式结构102相连接,升降结构101和抽屉式结构102均与控制器9连接。

50.升降支架103用于安装升降结构101和抽屉式结构102;升降结构101让抽屉式结构102可以上下移动,与龙门机械手3相互配合。抽屉式结构102让物料架7可以前后移动,方便使用者放置或者收取物料架7。

51.如图12所示,升降结构101包括升降电机104、第一传动轮105、第二传动轮107、第一传动带106和螺杆108,升降电机104和螺杆108均安装在升降支架103上,第一传动轮105安装在升降电机104的转轴,第二传动轮107安装在螺杆108的一端,第一传动轮105通过第一传动带106与第二传动轮107连接,螺杆108的另一端与抽屉式结构102的托盘底座113连接,抽屉式结构102可上下移动地安装在升降支架103,升降电机104与控制器9连接。

52.升降电机104为丝杆步进电机,为抽屉式结构102的升降提供动力;第一传动轮105、第二传动轮107和第一传动带106的配合,可以让升降电机104的动能传送到螺杆108上;螺杆108通过自身转动,带动抽屉式结构102上下移动。

53.如图11所示,抽屉式结构102包括伸缩板110、定位气缸111、第一滑轨109、第二滑轨112和托盘底座113,托盘底座113通过第一滑轨109与升降结构101连接,伸缩板110通过第二滑轨112安装在托盘底座113的顶部,伸缩板110设有定位孔,定位气缸111安装于托盘底座113并与定位孔相匹配,定位气缸111与控制器连接。

54.伸缩板110用于承载物料架7;定位气缸111对物料架7进行定位锁定;第一滑轨109让托盘底座113沿着固定方向移动,移动过程不会出现偏移,提高托盘底座113移动的稳定性;第二滑轨112的作用是让托盘底座113和伸缩板110相对前后移动;托盘底座113用于承载伸缩板110,起到支撑作用;伸缩板110用于承载物料架7。

55.物料架7包括定位板701、承托板702、侧板703、支撑板704、第二支撑柱705和定位块706,定位板701的两侧通过侧板703与承托板702连接,支撑板704均匀安装在承托板702的底部,定位板701和承托板702之间采用多列第二支撑柱705连接,两个定位块706安装在定位板701顶部两侧。

56.定位板701上面设有12个研磨罐放置位,用于放置研磨罐8;承托板702用于承载研

磨罐8,起支撑作用,承托板702底部设有限位,用于定位气缸111锁定和定位的作用;侧板703用于连接固定定位板701和承托板702;支撑板704用于支撑承托板702;第二支撑柱705用于支撑定位板701;定位块706用于连接相邻的两个物料架7,可以让物料架7进行堆叠。

57.研磨罐8包括研磨层801、过滤层802和储存层803,研磨层801包括玛瑙内罐806、尼龙外壳805和玛瑙盖807,储存层803包括储物仓812和限位底座813。玛瑙盖807上设有多个通孔,玛瑙盖807安装在玛瑙内罐806的顶部,玛瑙内罐806安装在尼龙外壳805的内腔。过滤层802包括第一过滤网08、防倒灌壳809和第二过滤网810,第一过滤网08安装在防倒灌壳809的顶部,第二过滤网810安装在防倒灌壳809的底部,第一过滤网08与玛瑙盖807连通,第二过滤网810与储存层803的储物仓812连通,储物仓812与限位底座通过螺栓连接。尼龙外壳805外壳805的外壁通过2个卡扣804与储存层803的外壁连接。在第一过滤网08与玛瑙盖807的连接处设有密封圈,在第二过滤网810与储存层803的储物仓812连接处也设有密封圈,可以提高研磨罐8的密封性。

58.研磨层801主要用于未研磨的样品研磨;过滤层802是将未研磨的样品和研磨符合要求的样品进行筛分;储存层803为储存罐,用于储存研磨完成的样品。玛瑙内罐806是用于研磨样品的,尼龙外壳805用于方便罐体抓爪311定位抓取。玛瑙盖807用于粗过滤样品并让样品不脱离研磨层801。第一过滤网08对样品进行初步筛分,第二过滤网810对样品进行精分。防倒灌壳809为漏斗状结构,用于防止精分后的样品从储存层803的储物仓812回流到研磨层801中。储物仓812用于储存研磨完毕的样品,限位底座用于罐体夹具的固定。

59.设备工作过程说明:

60.s1、操作人员将上料机构1的伸缩板110从设备中拉出,然后将没有研磨的研磨罐8放到物料架7上,再将该物料架7放置到伸缩板110上,最后将上料机构1的伸缩板110推出设备中,在防护罩上的控制器9上设定相关参数,然后按下开启按钮,启动设备。

61.s2、上料机构1的定位气缸111顶起,对物料架7进行定位,当物料架7放置不对的情况下,通过警示灯来提醒操作人员,然后升降结构101的升降电机104驱动下,螺杆108旋转,托盘底座113带动物料架7提升到合适位置。

62.s3、龙门机械手3移动到物料架7上,罐体机械爪306下降到研磨罐8的正上方,罐体抓爪311抓住研磨罐8,然后上升到原来高度,再移动到研磨机构4的罐体夹具401的上方,罐体机械爪306向下降,按压杆310顶压定位环423下降,定位环423撑开3块限位块419,罐体机械爪306一直下降,直至研磨罐8完全落入到罐体夹具401中,罐体抓爪311张开。然后罐体机械爪306向上升起,同时按压杆310离开定位环423,定位环423在弹簧的作用下复位。限位块419在自锁弹簧426的作用下向研磨罐8靠近,限位块419推动限位弹簧417压紧研磨罐8,限位块419对研磨罐8进行锁紧,重复以上步骤,将4个研磨罐8放置到研磨机构4的罐体夹具401中。

63.s4、角度调节结构根据控制器9的指令适时调节研磨结构的角度,当角度符合控制器9的参数要求后,研磨机构4的研磨电机411转动,带动研磨转轴407和公转齿轮403转动,实现研磨罐8的公转,公转齿轮403带动4个自转齿轮402的转动,实现了4个研磨罐8的自转,实现自动研磨的功能。当角度调节结构旋转90

°

和180

°

后,研磨罐8呈现旋转式的研磨状态,研磨罐8中被研磨合适颗粒大小的样品从研磨层801经过过滤层802进行储存层803,可以避免合适颗粒大小的样品倒流研磨,实现研磨筛选一体化的功能。

64.s5、当4个研磨罐8研磨完毕后,龙门机械手3移动到4个罐体夹具401的上方,张开罐体抓爪311并下降,按压杆310压住定位环423,定位环423撑开3个限位块419,研磨罐8解锁后,罐体抓爪311抓取研磨罐8然后上升,龙门机械手3升起到一定高度后,移动到上料机构1的原来物料架7的原来位置上,龙门机械手3下降到合适高度后,罐体抓爪311张开然后上升,重复以上步骤,将剩余的3个研磨罐8放回到原来的物料架7的原位置上。

65.s6、重复步骤s3和s5,将整个物料架7上的研磨罐8进行研磨处理,得到研磨完毕的物料架7,龙门机械手3移动到该物料架7的上方,托盘抓爪307张开,然后下降到合适位置,托盘抓爪307抓取物料架7上升,然后移动到下料机构2的上方,下料机构2将抽屉式结构102升起,在龙门机械手3的配合下,将物料架7放置在抽屉式结构102的伸缩板110上,下料机构2的定位气缸111顶起进行定位。

66.s7、当所有物料架7均完成研磨后,设备停止运作并警示灯提醒使用者完成研磨,操作人员将下料机构2的伸缩板110向外拉出,将物料架7从设备上取出,然后将伸缩板110推回设备中。

67.上述具体实施方式为本发明的优选实施例,并不能对本发明进行限定,其他的任何未背离本发明的技术方案而所做的改变或其它等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1