用于甲醇水蒸气重整制氢的催化剂及其制备方法与流程

1.本技术涉及催化剂制备技术领域,具体涉及一种用于甲醇水蒸气重整制氢的催化剂及其制备方法。

背景技术:

2.随着地球上资源、环境、能源问题日益突出,发展可再生、环境友好的能源正成为国际研究与开发的热点和重点。所以,发展具有环保和可再生等特点的新能源技术引起人们的广泛关注。其中,质子交换膜燃料电池(pfmfc)即将进入商业化阶段,而其理想化燃料是氢,但目前氢的供应仍是制约其商业化的重要因素之一。

3.甲醇作为一种液体燃料,因为高能量密度,低含碳量,及其储存、运输等优势已经成为制氢的理想燃料。甲醇作为燃料制备氢气的方法主要有:甲醇水蒸气重整制氢、甲醇分解制氢、甲醇催化氧化制氢。其中甲醇水蒸气重整制氢的产氢含量高、反应温度低且一氧化碳含量较少,使其得到广泛的关注。如下反应为甲醇水蒸气重整制氢反应过程:

4.ch3oh+h2o

→

3h2+co

2。

5.现有的甲醇水蒸气重整制氢催化剂在低温催化性能上还有待进一步的提高。

技术实现要素:

6.鉴于此,本技术提供一种用于甲醇水蒸气重整制氢的催化剂及其制备方法,以解决现有的催化剂在低温催化性能上还有待进一步的提高的问题。

7.本技术提供的一种用于甲醇水蒸气重整制氢的催化剂的制备方法,包括:步骤1:取镧系金属前驱体溶解于去离子水中,得到前驱体溶液;步骤2:向所述前驱体溶液内加入碱液,在特定条件下,反应形成镧系金属的碱性沉淀物混合液;步骤3:将所述镧系金属的碱性沉淀物混合液抽滤并干燥处理,得镧系金属的碱性沉淀物;步骤4:在含氧氛围下高温处理所述碱性沉淀物,得到钙钛矿a

xbyo3+β

类复合氧化物,其中,a、b均为镧系金属元素;步骤5:将a

xbyo3+β

类复合氧化物与含pt前驱体混合处理,得到pt-a

xbyo3+β

催化剂,其中,x、y和β均为正数。

8.可选的,a和b分别包括但不限于la、ce、er或eu;和/或,x等于1或2,y等于1或2,β为氧过剩部分。

9.可选的,步骤1中,所述镧系金属前驱体包括但不限于la(c2h3o2)3·

1.5h2o、ce(c2h3o2)3·

xh2o、er(c2h3o2)3·

4h2o、eu(c2h3o2)3、cecl2、ercl3中的至少一种。

10.可选的,步骤2中,在水浴加热条件下,向所述前驱体溶液内加入碱液;其中,水浴温度为60℃~95℃,搅拌速度为400rpm~600rpm。

11.可选的,所述碱液包括koh、naoh、nahco3或nh4hco3中的至少一种;和/或,所述特定条件包括ph值为7~9,温度为70℃~90℃。

12.可选的,步骤3中,所述干燥处理的干燥温度为60~70℃,干燥时间控制在8~12小时。

13.可选的,步骤4中,含氧氛围下高温处理包括:将所述碱性沉淀物在含氧氛围下,高温煅烧足够时间。

14.可选的,所述高温煅烧的温度为300℃~500℃,煅烧时间为1h~5h。

15.可选的,步骤5中,含pt前驱体中,pt占a

xbyo3+β

类复合氧化物质量的3%~10%。

16.可选的,步骤5中,将a

xbyo3+β

类复合氧化物与含pt前驱体混合处理的方法包括:将所述a

xbyo3+β

类复合氧化物与四胺合硝酸铂充分混合均匀,得到混合物;在还原气氛下高温处理所述混合物,获得pt-a

xbyo3+β

催化剂。

17.可选的,所述还原气氛中还原性气体体积分数为5%~10%;和/或,所述还原气氛下高温处理的温度为100℃~200℃,随后自然降温后得到pt-a

xbyo3+β

催化剂。

18.可选的,步骤5中,将a

xbyo3+β

类复合氧化物与含pt前驱体混合处理的方法包括:将含pt前驱体与有机弱碱、强碱溶解于甲醇中,得到含pt混合溶液;将所述含pt混合溶液在co气氛中升温至反应温度进行反应,得到pt中间体溶液;将a

xbyo3+β

复合氧化物分散于甲醇中,得到氧化物分散溶液;将所述氧化物分散溶液添加至pt中间体溶液中,继续反应得到含pt-a

xbyo3+β

催化剂沉淀物溶液;对所述含pt-a

xbyo3+β

催化剂沉淀物的溶液洗涤干燥,得到pt-a

xbyo3+β

催化剂。

19.可选的,含pt前驱体与有机弱碱、强碱的摩尔比为1:(4~12):(2~6);和/或,pt与甲醇摩尔比为1:(500~1500);和/或,所述含pt混合溶液的ph值为12-13。

20.可选的,在co气氛中升温至50℃~60℃反应5h~12h,得到铂中间体溶液。

21.本技术还提供一种用于甲醇水蒸气重整制氢的催化剂,所述催化剂的通式为pt-a

xbyo3+β

,其中,a、b均为镧系金属元素,x、y和β均为正数。

22.可选的,所述催化剂包括a

xbyo3+β

钙钛矿类复合氧化物以及负载在a

xbyo3+β

钙钛矿类复合氧化物上的pt纳米粒子。

23.可选的,a和b分别包括但不限于la、ce、er或eu;和/或,x等于1或2,y等于1或2,β为氧过剩部分;和/或,pt占a

xbyo3+β

钙钛矿类复合氧化物质量的3%~10%。

24.本技术还提供一种用于甲醇水蒸气重整制氢的催化剂,采用如上述任一项制备方法所制备而成。

25.本发明所制备的催化剂包含钙钛矿类氧化物能形成较多氧空穴,氧空穴易于更活泼地吸附氧,能促进催化剂进行高效氧化-还原过程,加快催化剂在水蒸气和燃料气中的循环效率,提高产氢效率;另一方面催化剂中还含有较多晶格氧,可以不断补充甲醇消耗的氧,之后再由水蒸气提供氧给催化剂,提升co转化率。催化剂中pt掺杂既能提高催化剂活性,又能降低反应温度,利于低温催化甲醇水蒸气重整反应;且该催化剂可以减少pt含量,能减低成本,易控制比例,可实现批量化制备。

附图说明

26.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

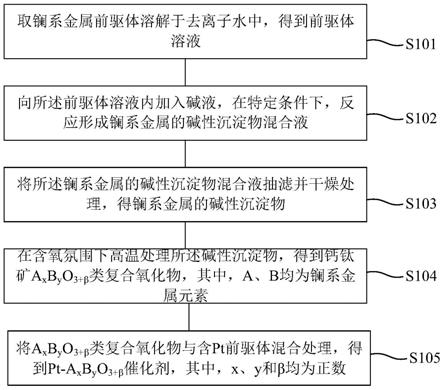

27.图1是本技术一实施例的催化剂的制备方法的流程示意图;

28.图2是本发明实施例1的催化剂的xrd图谱;

29.图3是本发明实施例1所制备催化剂在不同温度下的甲醇蒸汽转化率情况;

30.图4是本发明实施例2所制备催化剂在不同温度下的甲醇蒸汽转化率情况。

具体实施方式

31.如背景技术中所述,现有的甲醇水蒸气重整制氢催化剂在低温催化性能上还有待进一步的提高。

32.发明人发现,钙钛矿复合氧化物(abo3)具有良好的高温稳定性,且a和b位金属离子均可以被其他金属离子取代,而晶格氧可以在化学计量数附近改变,形成一定的氧空穴,氧空穴上的吸附氧也更加活泼,对催化活性起到重要作用,且已成功用于烃类的部分氧化等反应。发明人进一步研究其催化活性原理发现,一方面氧空穴利于促进催化剂进行高效氧化-还原过程,加快催化剂在水蒸气和燃料气中的循环效率,提高产氢效率;另一方面含有晶格氧可以补充不断燃料消耗的氧,之后再由水蒸气提供氧给催化剂,可以提升co转化率。

33.而另一方面,pt作为一种最早的催化剂,具有良好的催化活性,且研究表明pt纳米粒子是甲醇低温燃烧的最好催化剂之一,但是pt的成本高,而目前还没发现一种更好的单一金属来替代它。

34.发明人采用pt结合钙钛矿复合氧化物(abo3),形成新的催化剂体系,既能提高催化剂活性,又能减少pt的用量,从而降低成本。

35.下面结合附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而非全部实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。在不冲突的情况下,下述各个实施例及其技术特征可以相互组合。

36.请参考图1,为本发明一实施例的催化剂的制备方法的流程示意图。

37.该实施例中,所述催化剂的制备方法包括如下步骤:

38.步骤s101:取镧系金属前驱体溶解于去离子水中,得到前驱体溶液。

39.所述镧系金属前驱体包括但不限于la(c2h3o2)3·

1.5h2o、ce(c2h3o2)3·

xh2o、er(c2h3o2)3·

4h2o、eu(c2h3o2)3、cecl2、ercl3中的至少一种。溶解过程可以采用超声搅拌,使得镧系金属前驱体充分分散。

40.步骤s102:向所述前驱体溶液内加入碱液,在特定条件下,反应形成镧系金属的碱性沉淀物混合液。

41.具体的,在水浴加热条件下,向所述前驱体溶液内加入碱液,使得溶液内发生反应。优选的,水浴温度为60℃~95℃,较佳的,可以为70℃~90℃,搅拌速度为400rpm~600rpm,能够使得镧系金属前驱体与碱液充分接触,持续足够时间,例如0.5~5h,而后,冷却至室温。

42.所述碱液包括koh、naoh、nahco3或nh4hco3等碱性溶液中的至少一种,碱液的溶液浓度一般采用0.5m,其他实施例中,可以进行适当调整。

43.优选的,所述特定条件包括ph值为7~9,使得碱液与镧系金属前驱体完全反应生成镧系金属的碱性沉淀物。

44.步骤s103:将所述镧系金属的碱性沉淀物混合液抽滤并干燥处理,得镧系金属的碱性沉淀物。

45.所述干燥处理的干燥温度为60℃~70℃,干燥时间控制在8~12小时,使得镧系金属的碱性沉淀物完全干燥,有利于研磨为粉末,使后续高温处理减少板结。

46.步骤s104:在含氧氛围下高温处理所述碱性沉淀物,得到钙钛矿a

xbyo3+β

类复合氧化物,其中,a、b均为镧系金属元素。

47.在含氧氛围下高温处理的温度为300℃~500℃,并保温1-5小时。具体的,可以将碱性沉淀物在管式炉内高温煅烧足够时间,而后冷却至室温。所述煅烧的温度可以为300℃~500℃,煅烧时间为1h~5h。

48.a和b分别包括但不限于la、ce、er或eu等镧系金属元素。

49.步骤s105:将a

xbyo3+β

类复合氧化物与含pt前驱体混合处理,得到pt-a

xbyo3+β

催化剂,其中,x、y和β均为正数。

50.pt-a

xbyo3+β

催化剂中,x等于1或2,y等于1或2,β为氧过剩部分。

51.控制pt前驱体的比例,在使得催化剂具有较高催化性能的基础上,控制pt的比例,降低成本。较佳的,pt占a

xbyo3+β

类复合氧化物质量的3~10%。

52.在一个实施例中,上述步骤s105中,将a

xbyo3+β

类复合氧化物与含pt前驱体混合处理的方法包括:将所述a

xbyo3+β

类复合氧化物与四胺合硝酸铂充分混合均匀,得到混合物;在还原气氛下高温处理所述混合物,获得pt-a

xbyo3+β

催化剂。

53.所述还原气氛可以为含氢气等还原性气体的混合气体,例如氢氮混合气、氢氩混合气等。

54.优选的,所述还原气氛中所述还原气氛中还原性气体体积分数为5%~10%。

55.所述还原气氛下高温处理的温度为100℃~200℃,随后自然降温后得到pt-a

xbyo3+β

催化剂。

56.在另一个实施例中,步骤s105中,将a

xbyo3+β

类复合氧化物与含pt前驱体混合处理的方法包括:

57.步骤1:将含pt前驱体与有机弱碱、强碱溶解于甲醇中,得到含pt混合溶液。

58.步骤2:将所述含pt混合溶液在co气氛中升温至反应温度进行反应,得到pt中间体溶液;

59.步骤3:将a

xbyo3+β

复合氧化物分散于甲醇中,得到氧化物分散溶液。该步骤中甲醇的量可以与步骤1中甲醇的量相同。

60.步骤4:将所述氧化物分散溶液添加至pt中间体溶液中,继续反应2~48h,例如2~10h,得到含pt-a

xbyo3+β

催化剂沉淀物溶液。较佳的,在反应过程中,向溶液中添加去离子水,在空气中室温反应2~48h。加水能够保护整个体系安全,不易使贵金属在醇中接触空气发生燃烧或爆炸等事故。若水少则可能会易发生事故;若水多,则可能影响贵金属反应进程,不利于贵金属粒子的形成。较佳的,添加的去离子水体积等于步骤1和步骤3中添加的甲醇体积之和。

61.步骤5:对所述含pt-a

xbyo3+β

催化剂沉淀物的溶液洗涤干燥,得到pt-a

xbyo3+β

催化剂。利用去离子水洗涤2~4次,以去除干净甲醇,然后干燥得到pt-a

xbyo3+β

催化剂。

62.一些实施例中,步骤1中,所述pt前驱体可以为h2ptcl6,或者其他四价pt前驱体,例

如氯化铂等;强碱可以为naoh、koh等,所述有机弱碱可以为醋酸钠、草酸钠、醋酸钾、草酸钾等。较佳的,含pt前驱体与有机弱碱、强碱的摩尔比为1:(4~12):(2~6)。在一个实施例中,所述强碱为naoh,有机弱碱为ch3coona,pt前驱体为h2ptcl6。进一步的,步骤1中,pt前驱体与甲醇摩尔比可以为1:(500~1500),所述含pt混合溶液的ph值为12-13,以利于后续的反应进行。ch3coona、naoh能提供一个较好ph的环境,利于铂前驱体向铂中间体转化。

63.步骤2中,在co气氛中升温至50℃~60℃,反应5~12h,得到铂中间体溶液。

64.本发明的实施例,还提供一种用于甲醇水蒸气重整制氢的催化剂,所述催化剂的通式为pt-a

xbyo3+β

,其中,a、b均为镧系金属元素,x、y和β均为正数。所述催化剂可以采用本发明中任一实施例的制备方法而制备得到。

65.具体的,所述催化剂包括a

xbyo3+β

钙钛矿类复合氧化物以及负载在a

xbyo3+β

钙钛矿类复合氧化物上的pt纳米粒子。

66.可选的,a和b分别包括但不限于la、ce、er或eu;和/或,x等于1或2,y等于1或2,β为氧过剩部分。

67.可选的,催化剂中,pt占a

xbyo3+β

钙钛矿类复合氧化物质量的3%~10%。

68.本发明具有如下明显优点:

69.本发明所制备的催化剂包含钙钛矿类氧化物能形成较多氧空穴,氧空穴易于更活泼地吸附氧,能促进催化剂进行高效氧化-还原过程,加快催化剂在水蒸气和燃料气中的循环效率,提高产氢效率;另一方面催化剂中还含有较多晶格氧,可以不断补充甲醇消耗的氧,之后再由水蒸气提供氧给催化剂,提升co转化率。催化剂中pt掺杂既能提高催化剂活性,又能降低反应温度,利于低温催化甲醇水蒸气重整反应;且该催化剂可以减少pt含量,能减低成本,易控制比例,可实现批量化制备。

70.以下提供更多的实施例对本发明的技术方案进行阐述。

71.实施例1

72.催化剂制备的具体步骤如下:

73.1)取0.53g la(c2h3o2)3·

1.5h2o、0.92g ce(c2h3o2)3·

h2o溶解于去离子水中,超声搅拌使之充分分散;

74.2)水浴加热90℃条件下,加入0.5m nh4hco3溶液,调节ph约为8,形成镧系金属的碱性沉淀物混合液;

75.3)将上述镧系金属的碱性沉淀物混合液抽滤,70℃干燥10小时,得镧系金属的碱性沉淀物粉末;

76.4)在空气氛围下300℃高温处理,保温4小时上述镧系金属的碱性沉淀物粉末,得淡黄色镧系金属氧化物粉末,即为la2ceo5复合氧化物;

77.5)将所制备的la2ceo5复合氧化物与四胺合硝酸铂充分混合均匀,得混合物,其中pt占la2ceo5质量的10%;

78.6)在10%h

2-ar气氛下150℃保温1小时处理上述材料,即可得10pt-la2ceo5催化剂。

79.实施例2

80.催化剂制备的具体步骤如下:

81.1)取0.53g la(c2h3o2)3·

1.5h2o、0.92g ce(c2h3o2)3·

h2o溶解于去离子水中,超

声搅拌使之充分分散;

82.2)水浴加热90℃条件下,加入0.5m nh4hco3溶液,调节ph约为8,形成镧系金属的碱性沉淀物混合液;

83.3)将上述镧系金属的碱性沉淀物混合液抽滤,70℃干燥10小时,得镧系金属的碱性沉淀物粉末;

84.4)在空气氛围下300℃高温处理,保温4小时上述镧系金属的碱性沉淀物粉末,得淡黄色镧系金属氧化物粉末,即为la2ceo5复合氧化物;

85.5)将所制备的的la2ceo5复合氧化物与四胺合硝酸铂充分混合均匀,得混合物,其中pt占la2ceo5质量的5%;

86.6)在10%h

2-ar气氛下150℃,保温1小时处理上述材料,即可得5pt-la2ceo5催化剂。

87.实施例3

88.1)取0.21g la(c2h3o2)3·

1.5h2o、1.47g ce(c2h3o2)3·

xh2o溶解于去离子水中,超声搅拌使之充分分散;

89.2)水浴加热90℃条件下,加入0.5m nh4hco3溶液,调节ph约为8,形成镧系金属的碱性沉淀物混合液;

90.3)将上述镧系金属的碱性沉淀物混合液抽滤,70℃干燥10小时,得镧系金属的碱性沉淀物粉末;

91.4)在空气氛围下300℃高温处理,保温4小时上述镧系金属的碱性沉淀物粉末,得淡黄色镧系金属氧化物粉末,即为lace2o

5.5

复合氧化物;

92.5)将所制备的lace2o

5.5

复合氧化物与四胺合硝酸铂充分混合均匀,得混合物,其中pt占la2ceo5质量的5%;

93.6)在10%h

2-ar气氛下150℃,保温1小时处理上述材料,即可得5pt-lace2o

5.5

催化剂。

94.实施例4

95.1)取0.66g la(c2h3o2)3·

1.5h2o、4.6g ce(c2h3o2)3·

xh2o和0.62g ercl3溶解于去离子水中,超声搅拌使之充分分散;

96.2)水浴加热90℃条件下,加入0.5m nh4hco3溶液,调节ph约为8,形成镧系金属的碱性沉淀物混合液;

97.3)将上述镧系金属的碱性沉淀物混合液抽滤,70℃干燥10小时,得镧系金属的碱性沉淀物粉末;

98.4)在空气氛围下300℃高温处理,保温4小时上述镧系金属的碱性沉淀物粉末,得淡黄色镧系金属氧化物粉末,即为laceero5复合氧化物;

99.5)将所制备的laceero5复合氧化物与四胺合硝酸铂充分混合均匀,得混合物,其中pt占la2ceo5质量的5%;

100.6)在10%h

2-ar气氛下150℃,保温1小时处理上述材料,即可得5pt-laceero5催化剂。

101.本发明还对所制备的pt-axbyo

3+β

催化剂的性能进行考察,主要包括xrd测试,甲醇水蒸气重整制氢催化性能测试,具体如下:

102.(1)xrd测试:对实施例1制备的10pt-la2ceo5催化剂进行x射线衍射,分析相应图谱,如图2所示。

103.测试结果分析:在39.75

°

、46.28

°

、67.45

°

的峰位置可看到明显的pt的峰,表明了pt的存在;同时在28.1

°

、39.9

°

、55.46

°

则为la2ceo5氧化物的峰值,表明该催化剂成功制备。通过谢乐公式(scherrer公式)计算可知,该10pt-la2ceo5催化剂的平均粒径为4-6nm。其中,粒径是指催化剂10pt-la2ceo5的纳米颗粒的直径。

104.(2)甲醇水蒸气重整制氢催化性能测试:取上述实施例1和实施例2制备的pt-a

xbyo3+β

催化剂各0.5g,与等体积的石英砂(20-40目)混合后固定在石英管的中间位置,氮气(流量60ml/min)通入反应器。5℃/min程序升温至200℃。切换甲醇水混合溶液,经过升温后蒸气引入体系开始反应,甲醇水蒸气流量设置为0.1ml/min,在反应稳定2小时后开始采样分析。分析后重复上述升温程序分别至220℃、240℃、250℃、260℃,并分别稳定2小时进行分析检测。反应管出来的气体经过冷凝器冷却后,由热导检测器(tcd)检测,用工作站控制采样过程并进行数据分析。

105.测试结果分析:如图3所示,从实施例1的甲醇水蒸气重整制氢催化性能测试结果可知,随着温度的升高,催化性能逐渐提升,甲醇转化率由200℃时的76.7%提升到260℃时的99.69%,接近100%的完全转化。如图4所示,为实施例2的甲醇水蒸气重整制氢催化性能测试结果,依然遵循随温度升高,该催化剂对甲醇水蒸气重整制氢效率的增加。其在260℃时的最高甲醇转化率为95.48%,虽略小于实施例1,但仍为较高甲醇转化率。同时对比图3和图4可知10pt-la2ceo5催化剂的催化性能略高于5pt-la2ceo5催化剂,但是在低pt催化剂中都表现出良好的用于甲醇水蒸气重整制氢的催化能力。

106.实施例5

107.具体步骤如下:

108.a、制备a

xbyo3+β

类复合氧化物

109.取0.53g la(c2h3o2)3·

1.5h2o、0.92g ce(c2h3o2)3·

h2o溶解于去离子水中,加入nh4hco3溶液,调节ph为8,水浴升温90℃反应3h,冷却至室温,抽滤干燥得沉淀物,后将沉淀物于管式炉中300℃下煅烧4h,冷却至室温,得la2ceo5复合氧化物。

110.b、制备pt-a

xbyo3+β

催化剂

111.1)将h2ptcl6:ch3coona:naoh=1:10:5摩尔比溶解于甲醇中,使ph为12。其中pt与甲醇摩尔比为1:1000。于一氧化碳气氛中升温至50℃反应10h,即可得铂中间体。

112.2)将步骤a中的la2ceo5复合氧化物于甲醇中分散均匀得混合液,其中甲醇量和步骤1)中的量相同,添加上述混合液于步骤1)的铂中间体中,继续反应4h。其中pt占la2ceo5质量的10%。

113.3)向步骤2)中添加去离子水,于空气中室温反应10h,其中去离子水体积等于步骤1)和步骤2)添加的甲醇体积之和。然后去离子水洗涤2~4次,以去除干净甲醇。后干燥即可得10pt-la2ceo5催化剂。

114.实施例6

115.a、制备axbyo

3+β

类复合氧化物

116.取0.53g la(c2h3o2)3·

1.5h2o、0.92g ce(c2h3o2)3·

xh2o溶解于去离子水中,加入nh4hco3溶液,调节ph为8,水浴升温90℃反应3h,冷却至室温,抽滤干燥得沉淀物,后将沉淀

物于管式炉中300℃下煅烧4h,冷却至室温,得la2ceo5复合氧化物。

117.b、制备pt-a

xbyo3+β

催化剂

118.1)将h2ptcl6:ch3coona:naoh=1:10:5的摩尔比溶解于甲醇中,使ph为12。其中pt与甲醇摩尔比为1:1000。于一氧化碳气氛中升温至50℃反应10h,即可得铂中间体。

119.2)将步骤a中的la2ceo4复合氧化物于甲醇中分散均匀得混合液,其中甲醇量和步骤1)中的量相同,添加上述混合液于步骤1)的铂中间体中,继续反应4h。其中pt占la2ceo5质量的5%。

120.3)向步骤2)中添加去离子水,于空气中室温反应10h,其中去离子水体积等于步骤1)和步骤2)添加的甲醇体积之和。然后去离子水洗涤2~4次,以去除干净甲醇。后干燥即可得5pt-la2ceo5催化剂。

121.实施例7

122.a、制备a

xbyo3+β

类复合氧化物

123.取0.21g la(c2h3o2)3·

1.5h2o、1.47g ce(c2h3o2)3·

xh2o溶解于去离子水中,加入nh4hco3溶液,调节ph为8,水浴升温90℃反应3h,冷却至室温,抽滤干燥得沉淀物,后将沉淀物于管式炉中300℃下煅烧4h,冷却至室温,得lace2o

5.5

复合氧化物。

124.b、制备pt-a

xbyo3+β

催化剂

125.1)将h2ptcl6:ch3coona:naoh=1:10:5摩尔比溶解于甲醇中,使ph为12。其中pt与甲醇摩尔比为1:1000。于一氧化碳气氛中升温至50℃反应10h,即可得铂中间体。

126.2)将步骤a中的lace2o

5.5

复合氧化物于甲醇中分散均匀得混合液,其中甲醇量和步骤1)中的量相同,添加上述混合液于步骤1)的铂中间体中,继续反应4h。其中pt占la2ceo4质量的5%。

127.3)向步骤2)中添加去离子水,于空气中室温反应10h,其中去离子水体积等于步骤1)和步骤2)添加的甲醇体积之和。然后去离子水洗涤2~4次,以去除干净甲醇。后干燥即可得5pt-lace2o

5.5

催化剂。

128.实施例8

129.a、制备a

xbyo3+β

类复合氧化物

130.取0.66g la(c2h3o2)3·

1.5h2o、4.6g ce(c2h3o2)3·

xh2o和0.62g ercl3溶解于去离子水中,加入nh4hco3溶液,调节ph为8,水浴升温90℃反应3h,冷却至室温,抽滤干燥得沉淀物,后将沉淀物于管式炉中300℃下煅烧4h,冷却至室温,得laceero5复合氧化物。

131.b、制备pt-a

xbyo3+β

催化剂

132.1)将h2ptcl6:ch3coona:naoh=1:10:5摩尔比溶解于甲醇中,使ph为12。其中pt与甲醇摩尔比为1:1000。于一氧化碳气氛中升温至50℃反应10h,即可得铂中间体。

133.2)将步骤a中的laceero5复合氧化物于甲醇中分散均匀得混合液,其中甲醇量和步骤1)中的量相同,添加上述混合液于步骤1)的铂中间体中,继续反应4h。其中pt占laceero5质量的5%。

134.3)向步骤2)中添加去离子水,于空气中室温反应10h,其中去离子水体积等于步骤1)和步骤2)添加的甲醇体积之和。然后去离子水洗涤2~4次,以去除干净甲醇。后干燥即可得5pt-laceero5催化剂。

135.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本申

请说明书及附图内容所作的等效结构或等效流程变换,例如各实施例之间技术特征的相互结合,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1