一种适用于硫酸锰高温结晶的压滤溶解器的制作方法

1.本实用新型涉及硫酸锰生产技术领域,特别是涉及一种适用于硫酸锰高温结晶的压滤溶解器。

背景技术:

2.现有硫酸锰结晶主要有两种方法,浓缩结晶和高温结晶,浓缩结晶是最常用最成熟的一种方法,工艺成熟、设备成熟,但能耗高。高温重结晶法作为电池级硫酸锰生产的一种新技术,单元工序设备还处于开发阶段,现在普遍用的方式是在结晶釜结晶出硫酸锰晶体,再到过滤器进行固液分离,固液分离后将压滤出来的晶体放入带搅拌的溶解桶内进行溶解,溶解液再进行下一次结晶,操作步骤较多,既增加了劳动成本,又浪费了能源。

技术实现要素:

3.为解决以上技术问题,本实用新型提供一种适用于硫酸锰高温结晶的压滤溶解器,过滤和溶解在同一容器内进行,实现了自动化控制,节省了操作步骤,避免了输送过程中的污染。

4.为实现上述目的,本实用新型提供了如下方案:

5.本实用新型提供一种适用于硫酸锰高温结晶的压滤溶解器,包括罐体、驱动组件、搅拌组件、滤板组件、滤布和控制器,所述罐体包括由上至下依次连接的上封头、筒体和下封头,所述驱动组件安装于所述上封头上,所述搅拌组件设置于所述筒体中,所述驱动组件用于驱动所述搅拌组件运动,所述筒体下部安装有所述滤板组件,所述滤布安装于所述滤板组件上;所述上封头上设置有进料管,所述进料管一侧设置有结晶晶浆进料口和晶体溶剂进料口,所述结晶晶浆进料口上设置有结晶晶浆进料阀,所述晶体溶剂进料口上设置有晶体溶剂进料阀,所述上封头上设置有蒸汽进口、蒸汽出口、液位计接口和压力变送器接口,所述蒸汽出口用于抽负压,所述蒸汽进口上设置有进汽阀,所述蒸汽出口上设置有出汽阀,所述液位计接口上安装有液位计,所述压力变送器接口上安装有压力变送器,所述下封头底部设置有出料口,所述出料口上设置有出料阀;所述驱动组件、所述结晶晶浆进料阀、所述晶体溶剂进料阀、所述进汽阀、所述出汽阀、所述液位计、所述压力变送器和所述出料阀均与所述控制器连接。

6.优选地,所述进料管的侧壁为空腔结构,所述进料管上端位于所述上封头上方,所述进料管下端伸至所述上封头下部,所述结晶晶浆进料口和所述晶体溶剂进料口均与所述进料管的上端连接,所述进料管下端沿周向设置有多个进料分散口。

7.优选地,所述驱动组件包括支架和减速电机,所述支架固定于所述上封头顶部,所述减速电机固定于所述支架上,所述减速电机用于驱动所述搅拌组件运动,所述减速电机与所述控制器连接。

8.优选地,所述搅拌组件包括搅拌轴、绞龙叶片和两个桨式叶片,所述减速电机与所述搅拌轴连接,两个所述桨式叶片和所述绞龙叶片由上至下依次设置于所述搅拌轴上,两

个所述桨式叶片相互垂直。

9.优选地,还包括法兰盘和机械密封,所述法兰盘固定于所述上封头顶部的中心,所述机械密封固定于所述法兰盘上。

10.优选地,所述滤板组件包括格栅、孔板、支撑环、支撑组件、中部压板、多个条状压板、多个环压板和多个固定件,所述支撑组件设置于所述下封头与所述格栅之间,所述支撑环设置于所述格栅下方,且所述支撑环固定于所述筒体上,所述孔板设置于所述格栅上方,且所述孔板固定于所述筒体上,所述滤布铺设于所述孔板上,所述中部压板通过所述固定件固定于所述滤布表面的中部,多个所述条状压板依次设置于所述滤布上,通过所述固定件将所述条状压板固定于所述孔板上,多个所述环压板沿周向依次设置于所述滤布边缘,任意相邻的两个所述环压板接口处的上方设置有一个连接板,通过所述固定件将所述连接板和所述环压板固定于所述孔板上。

11.优选地,所述支撑组件包括多个支撑管,各所述支撑管上下两端分别固定有一个上垫板和一个下垫板,所述上垫板与所述格栅相接触,所述下垫板与所述下封头相接触。

12.优选地,所述上封头上设置有安全阀接口和压力表接口,所述安全阀接口上设置有安全阀,所述压力表接口上安装有压力表,所述安全阀与所述控制器连接。

13.优选地,所述筒体中部的一侧设置有浓度计接口,且所述浓度计接口向上倾斜设置,所述浓度计接口上安装有浓度计,所述浓度计与所述控制器连接。

14.优选地,还包括三个人孔和四个观察视镜,四个所述观察视镜均设置于所述上封头上,所述上封头、所述筒体和所述下封头上分别设置有一个所述人孔。

15.本实用新型相对于现有技术取得了以下技术效果:

16.本实用新型提供的适用于硫酸锰高温结晶的压滤溶解器,包括罐体、驱动组件、搅拌组件、滤板组件、滤布和控制器,驱动组件安装于上封头上,搅拌组件设置于筒体中,驱动组件用于驱动搅拌组件运动,筒体下部安装有滤板组件,滤布安装于滤板组件上。使用时,先进行过滤,结晶后的硫酸锰晶浆进入罐体,为了防止硫酸锰晶浆因降温而返溶,在进料的同时从蒸汽进口通入饱和蒸汽,因为罐内滤布的阻隔,滤布上下会形成压力差,在压力的驱动下,硫酸锰晶浆中的溶剂母液会穿过滤布,从出料口排出,晶体则留在滤布上面;随后进行溶解,硫酸锰晶体溶剂进入罐体内,达到指定液位,开启驱动组件带动搅拌组件工作,搅拌过程中通过蒸汽出口抽负压降温,将硫酸锰晶体溶解,待罐体内的晶体完全溶解后,通过蒸汽压力将罐体内的溶液全部排至后道工序溶液桶内。本实用新型中的压滤溶解器使得过滤和溶解在同一容器内进行,实现了自动化控制,节省了操作步骤,避免了输送过程中的污染。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

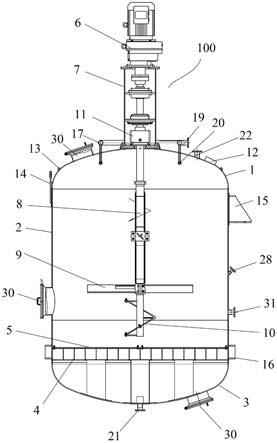

18.图1为本实用新型提供的适用于硫酸锰高温结晶的压滤溶解器的主视图;

19.图2为本实用新型提供的适用于硫酸锰高温结晶的压滤溶解器的俯视图;

20.图3为本实用新型提供的适用于硫酸锰高温结晶的压滤溶解器中滤板组件的主视图;

21.图4为图3中a处的放大图;

22.图5为图3中b处的放大图;

23.图6为本实用新型提供的适用于硫酸锰高温结晶的压滤溶解器中环压板之间的连接示意图;

24.图7为本实用新型提供的适用于硫酸锰高温结晶的压滤溶解器中滤板组件的俯视图;

25.图8为本实用新型提供的适用于硫酸锰高温结晶的压滤溶解器中孔板的结构示意图;

26.图9为本实用新型提供的适用于硫酸锰高温结晶的压滤溶解器中条状压板的结构示意图。

27.附图标记说明:100、适用于硫酸锰高温结晶的压滤溶解器;1、上封头;2、筒体;3、下封头;4、滤板组件;401、格栅;402、孔板;403、支撑环;404、支撑管;405、上垫板;406、下垫板;407、中部压板;408、条状压板;409、环压板;4010、圆压板;4011、连接板;4012、螺栓;4013、螺母;5、滤布;6、减速电机;7、支架;8、搅拌轴;9、桨式叶片;10、绞龙叶片;11、机械密封;12、铭牌;13、顶部护栏预埋管;14、吊耳;15、支座;16、加强圈;17、进料管;18、结晶晶浆进料口;19、晶体溶剂进料口;20、进料分散口;21、出料口;22、蒸汽进口;23、蒸汽出口;24、液位计接口;25、压力变送器接口;26、安全阀接口;27、压力表接口;28、浓度计接口;29、观察视镜;30、人孔;31、第一备用接口;32、第二备用接口。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.本实用新型的目的是提供一种适用于硫酸锰高温结晶的压滤溶解器,过滤和溶解在同一容器内进行,实现了自动化控制,节省了操作步骤,避免了输送过程中的污染。

30.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

31.如图1和图2所示,本实施提供一种适用于硫酸锰高温结晶的压滤溶解器100,包括罐体、驱动组件、搅拌组件、滤板组件4、滤布5和控制器,罐体包括由上至下依次连接的上封头1、筒体2和下封头3,驱动组件安装于上封头1上,搅拌组件设置于筒体2中,驱动组件用于驱动搅拌组件运动,筒体2下部安装有滤板组件4,滤布5安装于滤板组件4上;上封头1上设置有进料管17,进料管17一侧设置有结晶晶浆进料口18和晶体溶剂进料口19,结晶晶浆进料口18上设置有结晶晶浆进料阀,晶体溶剂进料口19上设置有晶体溶剂进料阀,上封头1上设置有蒸汽进口22、蒸汽出口23、液位计接口24和压力变送器接口25,蒸汽出口23用于抽负压,蒸汽进口22上设置有进汽阀,蒸汽出口23上设置有出汽阀,液位计接口24上安装有液位计,具体地,本实施例中的液位计为雷达液位计,压力变送器接口25上安装有压力变送器,

下封头3底部设置有出料口21,出料口21上设置有出料阀;驱动组件、结晶晶浆进料阀、晶体溶剂进料阀、进汽阀、出汽阀、液位计、压力变送器和出料阀均与控制器连接,本实施例中的控制器为dcs控制系统。

32.具体地,进料管17的侧壁为空腔结构,进料管17上端位于上封头1上方,进料管17下端伸至上封头1下部,即进料管17下端伸至罐体中,结晶晶浆进料口18和晶体溶剂进料口19均与进料管17的上端连接,进料管17下端沿周向设置有多个进料分散口20,即结晶晶浆进料口18和晶体溶剂进料口19均通过进料管17的空腔与多个进料分散口20连接。结晶后的硫酸锰晶浆通过结晶晶浆进料口18进入进料管17并由多个进料分散口20进入罐体,进而保证滤布5上的硫酸锰晶体分布均匀;硫酸锰晶体溶剂通过晶体溶剂进料口19进入进料管17并由多个进料分散口20进入罐体,进而保证硫酸锰晶体溶剂的均匀注入。

33.驱动组件包括支架7和减速电机6,支架7固定于上封头1顶部,减速电机6固定于支架7上,减速电机6用于驱动搅拌组件运动,减速电机6与控制器连接。

34.搅拌组件包括搅拌轴8、绞龙叶片10和两个桨式叶片9,减速电机6与搅拌轴8连接,两个桨式叶片9和绞龙叶片10由上至下依次设置于搅拌轴8上,两个桨式叶片9相互垂直。

35.具体地,压滤溶解器既要实现固液分离又要溶解,在固液分离阶段,固体留在滤布5上,高度在1m左右;固液分离后又需加水把滤布5上硫酸锰晶体溶解,为了防止固液分离后的硫酸锰晶体把搅拌组件卡死,下端的桨式叶片9离滤布5的高度为1.259m,桨式叶片9为长度2400mm的下压式桨式叶片9,绞龙叶片10底端与滤布5之间的距离为250mm,绞龙叶片10的半径为350mm,高度为800mm,绞龙叶片10能够对滤布5上的硫酸锰晶体进行搅拌,搅拌轴8的转速为65r/min,在溶解阶段,溶解时间能控制在30min以内。

36.本实施例中还包括法兰盘和机械密封11,法兰盘固定于上封头1顶部的中心,机械密封11固定于法兰盘上,机械密封11侧面设置有机封冷却水进口和出口,通过设置机械密封11防止固液分离过程中蒸汽的泄漏,也防止溶解时外部空气进入后续蒸汽回收系统。本实施例中采用206/2205双相不锈钢的双端面机械密封。

37.如图3

‑

图9所示,滤板组件4包括格栅401、孔板402、支撑环403、支撑组件、中部压板407、多个条状压板408、多个环压板409和多个固定件,支撑组件设置于下封头3与格栅401之间,支撑环403设置于格栅401下方,且支撑环403固定于筒体2上,孔板402设置于格栅401上方,且孔板402固定于筒体2上,格栅401的下端由支撑组件和支撑环403进行支撑,上端与孔板402相接触。滤布5铺设于孔板402上,中部压板407通过固定件固定于滤布5表面的中部,多个条状压板408依次设置于滤布5上,通过固定件将条状压板408固定于孔板402上,各固定件与条状压板408的连接处设置有一个圆压板4010,圆压板4010设置于条状压板408上方,多个环压板409沿周向依次设置于滤布5边缘,通过设置条状压板408和环压板409实现滤布5的固定,任意相邻的两个环压板409接口处的上方设置有一个连接板4011,通过固定件将连接板4011和环压板409固定于孔板402上,多个环压板409组成一个圆环板,通过采用多个环压板409使得安装更加方便,同时通过设置连接板4011使得相邻两个环压板409的接口处更加牢固。具体地,本实施例中的孔板402由四个扇形板拼接而成,固定件包括螺栓4012和螺母4013。

38.滤布5的作用是固液分离,在选择滤布5时,既要考虑硫酸锰高温结晶的晶浆温度高和腐蚀性强的性质,又需考虑硫酸锰晶体的粒径,还需考虑搅拌撕扯和上下压差需求。于

本具体实施例中,滤布5不是常用的丙纶、涤纶和锦纶滤布,而是特质的耐高温、耐腐蚀,高强度特质的芳纶滤布,采用两块拼接成的圆形滤布。

39.具体地,支撑组件包括多个支撑管404,各支撑管404上下两端分别固定有一个上垫板405和一个下垫板406,上垫板405与格栅401相接触,下垫板406与下封头3相接触。

40.上封头1上设置有安全阀接口26和压力表接口27,安全阀接口26上设置有安全阀,压力表接口27上安装有压力表,压力表用于供操作人员直接观察罐体中的压力,安全阀与控制器连接,当罐体的压力值超出规定值时,控制器控制安全阀开启,避免造成事故。

41.筒体2中部的一侧设置有浓度计接口28,且浓度计接口28向上倾斜设置,浓度计接口28上安装有浓度计,浓度计与控制器连接,通过设置浓度计对罐体中液体的浓度进行采集并传输至控制器,供操作人员观察记录。

42.本实施例中还包括三个人孔30和四个观察视镜29,四个观察视镜29均设置于上封头1上,通过设置观察视镜29便于操作人员观察罐体内状况,上封头1、筒体2和下封头3上分别设置有一个人孔30,通过设置人孔30便于对罐体内部进行检修。

43.本实施例中还包括第一备用接口31和两个第二备用接口32,第一备用接口31设置于筒体2下部的一侧,两个第二备用接口32设置于上封头1上。

44.具体地,筒体2上部的两侧分别设置有吊耳14和支座15,筒体2下部的外壁上设置有加强圈16,上封头1上设置有顶部护栏预埋管13和铭牌12。

45.于本具体实施例中,结晶晶浆进料口18、晶体溶剂进料口19、蒸汽进口22、蒸汽出口23、液位计接口24、压力变送器接口25、安全阀接口26、压力表接口27、浓度计接口28、第一备用接口31和第二备用接口32均为圆筒状。具体地,蒸汽进口22的内径小于出料口21的内径。

46.于本具体实施例中,罐体的容积为50m3,既满足了结晶后固液分离的需要,又能满足固液分离后硫酸锰晶体的溶解需要,达到了工艺产能要求,每次能压滤硫酸锰晶浆40

‑

45m3,能将150℃、4公斤高温结晶的硫酸锰晶浆进行固液分离。与硫酸锰溶液接触部分材质为2205双相不锈钢,既防止硫酸锰溶液的腐蚀,又防止了罐体腐蚀产生杂质离子带入硫酸锰中,影响硫酸锰的品质,同时也节省了结晶容器的制造成本。

47.具体工作过程为:1)通过控制器开启结晶晶浆进料阀和进汽阀,使得结晶釜中结晶后的硫酸锰晶浆从结晶晶浆进料口18通过多个进料分散口20进入罐体中,为了防止硫酸锰晶浆因降温而返溶,在进料的同时从蒸汽进口22通入蒸汽压力为4公斤的饱和蒸汽。在100℃以上,硫酸锰的溶解度随着温度的降低而升高,利用压滤溶解器进行固液分离时通过通入蒸汽保持不降压,不降温的状态,避免了硫酸锰晶浆因温度降低又重新溶解影响硫酸锰晶体的收率,即避免过滤返溶。

48.2)在罐体内滤布5的阻隔作用下,滤布5上下会形成2公斤左右的压力差。在压力的驱动下,硫酸锰晶浆中的溶剂母液会穿过滤布5,从出料口21排出,晶体则留在滤布5上面。当上一道工序中结晶釜的晶浆全部进入罐体内以后,继续通过蒸汽进口22通入蒸汽,通过蒸汽压力将罐体内晶浆中剩余的母液全部压干,罐体内的母液全部压干后,关闭出料阀。具体地,罐体中的压力至0.4mpa,打开出料阀,压力至0.05mpa,关闭出料阀。此过程中的压力有压力变送器进行监测,由于蒸汽进口22的内径小于出料口21的内径,当罐体中的母液排出完毕后,向罐体通入的蒸汽通过出料口21更快地排出,使得罐体内压力下降,下降至

0.05mpa时,控制器控制出料阀关闭。

49.3)之后进行溶解工作,控制器开启晶体溶剂进料阀,硫酸锰晶体溶剂进入罐体内,达到指定液位,此处的液位通过液位计进行监测,关闭晶体溶剂进料阀,打开排汽阀,蒸汽出口23通过冷凝器连接水环真空泵组,将蒸汽通过冷凝器冷凝成水,再通过水环真空泵组抽负压,实现负压降温,开启减速电机6带动搅拌组件转动,使得硫酸锰晶体溶解。具体地,过滤后滤布5的硫酸锰晶体温度超过100℃,溶解硫酸锰晶体的溶剂温度也超过80℃,并且硫酸锰晶体在溶解时会放热,在溶解时通过抽负压将溶解的温度控制在80℃左右,保证硫酸锰晶体的溶解。

50.4)待罐体内的晶体完全溶解后,关闭排汽阀和减速电机6,打开进汽阀,打开出料阀,通过蒸汽压力将罐体内的溶液全部排后道工序溶液桶内。具体地,当罐体内压力至0.3mpa,关闭进汽阀,当液位计监测到罐体内液体排放完毕之后,关闭出料阀。

51.本实施例中在压滤溶解器内的固液分离过程中,由于硫酸锰晶浆不降温,为后续热量回收创造了条件;同时,硫酸锰溶解会放出一部分热量,在密闭的压滤溶解器内溶解硫酸锰,可以方便抽取溶解释放出的热量。本实施例中的压滤溶解器使得过滤和溶解在同一容器内进行,实现了自动化控制,节省了操作步骤,避免了输送过程中的污染。

52.本说明书中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1