本体法聚合回收尾气处理装置的制作方法

1.本实用新型涉及尾气处理技术领域,是一种本体法聚合回收尾气处理装置。

背景技术:

2.本体法聚氯乙烯专用树脂生产装置中因反应釜(预聚合釜、聚合釜)引发剂、防粘釜剂硝酸加料方式的特殊性,使脱出的气相氯乙烯单体中混有氮气。氮气在通常操作条件下为不凝性气体,回收冷凝系统因不凝性气体氮气的存在使冷凝效果变差、最终会影响反应釜(预聚合釜、聚合釜)中气相氯乙烯单体的脱出和冷凝回收;聚合反应过程中会产生低、高沸物等其他不同组分的气体,回收单体中低、高沸物的存在会影响下釜次的聚合反应速率和不饱和键或环状低分子化合物的生成。不饱和键或环状低分子化合物产生,会使生产出来的pvc树脂产品质量变差,最终影响到pvc树脂制品的色泽和美观度。为了解决生产过程中存在的诸多问题,回收冷凝系统最终冷凝器尾排需要不定时的排出回收冷凝系统中的废气。废气排放过程中会有少量气相氯乙烯单体排出,增加了生产成本,导致资源浪费,废气中还含有大量挥发性有机物等,随着国家和地方政府对环保、安全、职业卫生的要求逐步提高,现有的处理方式很难满足法律法规关于废气排放的要求,存在环境污染的隐患。

技术实现要素:

3.本实用新型提供了一种本体法聚合回收尾气处理装置,克服了上述现有技术之不足,其能有效解决现有聚氯乙烯树脂本体法聚合工艺存在的尾气中含有氯乙烯单体,增加了生产成本、导致资源浪费,尾气中大量挥发性有机物处理存在环境污染隐患的问题。

4.本实用新型的技术方案是通过以下措施来实现的:一种本体法聚合回收尾气处理装置,包括膜组件、蓄热式氧化炉、急冷塔、洗涤塔、烧碱溶液储罐,膜组件进口固定连通有尾气进料管线,膜组件底部出口固定连通有回收管线,膜组件顶部出口与蓄热式氧化炉进口之间固定连通有废气出料管线,蓄热式氧化炉出口与急冷塔顶部进口之间固定连通有热气出料管线,急冷塔底部出口与洗涤塔中部进口之间固定连通有洗涤塔进料管线,洗涤塔顶部出口固定连通有排气管线,洗涤塔上部进口与洗涤塔下部第一出口之间固定连通有洗涤循环管线,洗涤循环管线进口伸入洗涤塔底部,洗涤循环管线出口伸入洗涤塔内部,急冷塔中部进口与洗涤循环管线之间固定连通有急冷循环管线,急冷循环管线出口伸入急冷塔内部,急冷循环管线进口与洗涤循环管线出口之间的洗涤循环管线上固定连通有废水管线,洗涤塔下部第二进口与烧碱溶液储罐下部出口之间固定连通有碱液进料管线,烧碱溶液储罐顶部第一进口固定连通有储罐进料管线。

5.下面是对上述实用新型技术方案的进一步优化或/和改进:

6.上述膜组件的分离膜采用气体渗透膜。

7.上述急冷塔上部进口固定连通有第一冷水管线,第一冷水管线出口伸入急冷塔内部,洗涤塔下部第三进口与第一冷水管线之间固定连通有第二冷水管线,烧碱溶液储罐顶部第二进口与第二冷水管线之间固定连通有第三冷水管线。

8.上述第一冷水管线出口端、洗涤循环管线出口端、急冷循环管线出口端均固定安装有至少一个雾化喷嘴。

9.上述洗涤循环管线进口端固定安装有至少一个循环泵,循环泵出口右侧的洗涤循环管线上固定安装有单流阀。

10.上述碱液进料管线上固定安装有加药泵。

11.上述回收管线上固定安装有真空泵。

12.上述烧碱溶液储罐内部中央设置有搅拌机。

13.本实用新型结构合理而紧凑,使用方便,其采用膜分离技术,分离回收尾气中的氯乙烯单体,降低了生产成本,节约了资源,同时有效治理尾气使尾气经处理后可达标排放,最大限度的避免二次污染,具有安全、省力、简便、高效的特点。

附图说明

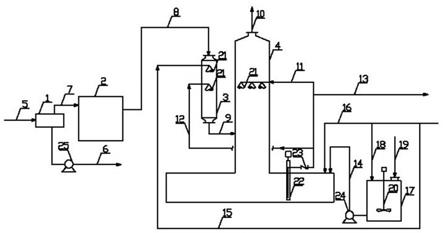

14.附图1为本实用新型最佳实施例的工艺流程示意图。

15.附图中的编码分别为:1为膜组件,2为蓄热式氧化炉,3为急冷塔,4为洗涤塔,5为尾气进料管线,6为回收管线,7为废气出料管线,8为热气出料管线,9为洗涤塔进料管线,10为排气管线,11为洗涤循环管线,12为急冷循环管线,13为废水管线,14为碱液进料管线,15为第一冷水管线,16为第二冷水管线,17为烧碱溶液储罐,18为第三冷水管线,19为储罐进料管线,20为搅拌机,21为雾化喷嘴,22为循环泵,23为单流阀,24为加药泵,25为真空泵。

具体实施方式

16.本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

17.在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图1的布图方向来确定的。

18.下面结合实施例及附图对本实用新型作进一步描述:

19.如附图1所示,该本体法聚合回收尾气处理装置包括膜组件1、蓄热式氧化炉2、急冷塔3、洗涤塔4、烧碱溶液储罐17,膜组件1进口固定连通有尾气进料管线5,膜组件1底部出口固定连通有回收管线6,膜组件1顶部出口与蓄热式氧化炉2进口之间固定连通有废气出料管线7,蓄热式氧化炉2出口与急冷塔3顶部进口之间固定连通有热气出料管线8,急冷塔3底部出口与洗涤塔4中部进口之间固定连通有洗涤塔进料管线9,洗涤塔4顶部出口固定连通有排气管线10,洗涤塔4上部进口与洗涤塔4下部第一出口之间固定连通有洗涤循环管线11,洗涤循环管线11进口伸入洗涤塔4底部,洗涤循环管线11出口伸入洗涤塔4内部,急冷塔3中部进口与洗涤循环管线11之间固定连通有急冷循环管线12,急冷循环管线12出口伸入急冷塔3内部,急冷循环管线12进口与洗涤循环管线11出口之间的洗涤循环管线11上固定连通有废水管线13,洗涤塔4下部第二进口与烧碱溶液储罐17下部出口之间固定连通有碱液进料管线14,烧碱溶液储罐17顶部第一进口固定连通有储罐进料管线19。

20.本实用新型中,急冷塔3采用耐高温及耐酸性的哈氏合金材料制成,本实用新型中采用自动化控制加水及naoh溶液。

21.现有技术中,聚氯乙烯树脂本体法聚合工艺排放的尾气中含有少量氯乙烯单体,增加了生产成本,导致资源浪费,尾气中还含有大量挥发性有机物,现有废气处理技术很难满足环保的高标准要求,存在环境污染隐患;本实用新型中,采用安全、高效、低能耗的膜分离技术,将尾气中氯乙烯回收利用,减小了生产成本,节约了资源,尾气中的大量挥发性有机物分离后处理至达标排放,最大限度的避免了二次污染,实现了建设环境友好型化工企业的建设目标。

22.可根据实际需要,对上述本体法聚合回收尾气处理装置作进一步优化或/和改进:

23.如附图1所示,膜组件1的分离膜采用气体渗透膜。

24.如附图1所示,急冷塔3上部进口固定连通有第一冷水管线15,第一冷水管线15出口伸入急冷塔3内部,洗涤塔4下部第三进口与第一冷水管线15之间固定连通有第二冷水管线16,烧碱溶液储罐17顶部第二进口与第二冷水管线16之间固定连通有第三冷水管线18。

25.如附图1所示,第一冷水管线15出口端、洗涤循环管线11出口端、急冷循环管线12出口端均固定安装有至少一个雾化喷嘴21。

26.如附图1所示,洗涤循环管线11进口端固定安装有至少一个循环泵22,循环泵22出口右侧的洗涤循环管线11上固定安装有单流阀23。单流阀23避免液体倒流。

27.如附图1所示,碱液进料管线14上固定安装有加药泵24。

28.如附图1所示,回收管线6上固定安装有真空泵25。

29.如附图1所示,烧碱溶液储罐17内部中央设置有搅拌机20。

30.以上技术特征构成了本实用新型的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

31.本实用新型最佳实施例的使用过程:聚氯乙烯树脂本体法聚合工艺的废气通过尾气进料管线5进入膜组件1进行分离,分离后大部分含氯乙烯的气体由回收管线6排出回收利用,分离后的少部分含氯废气由废气出料管线7进入蓄热式氧化炉2,含氯废气在蓄热式氧化炉2中被分解为co2和h20,由于废气中含氯,蓄热式氧化炉2中排出的680℃至850℃高温气体中会含有hcl,含hcl的气体由热气出料管线8进入急冷塔3,经急冷塔3冷却的含hcl气体由洗涤塔进料管线9进入洗涤塔4,质量百分数为10%至40%的naoh由碱液进料管线14进入洗涤塔4,含hcl的气体在洗涤塔4内与naoh发生中和反应,洗涤塔4中的气体由排气管线10排出,洗涤塔4内中和反应后的液体由废水管线13排出,洗涤塔4内的naoh溶液可经洗涤循环管线11由洗涤塔4底部不断循环至洗涤塔4上部来吸收hcl,洗涤塔4内的naoh溶液也可经急冷循环管线12由洗涤塔4底部循环至急冷塔3上部来对急冷塔3中的含hcl的气体进行降温至50℃以下,50℃以下能够确保玻璃钢材质的洗涤塔4正常安全运行,同时在较低温度下提高hcl的中和吸收效率,当急冷塔3内的naoh溶液降温无法达到50℃以下时,可由第一冷水管线16通入常温水对急冷塔3内部进行降温,naoh溶液可暂存在烧碱溶液储罐17中,也可通入水对烧碱溶液储罐17中的naoh溶液浓度进行调整,废气通过本体法聚合回收尾气处理装置处理后均能达标排放。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1