洗矿装置的制作方法

1.本实用新型涉及矿石开采技术领域,尤其涉及一种洗矿装置。

背景技术:

2.矿石在开采出来后表面会有许多的杂质,大多为泥沙或如泥沙的物质,在使用这些矿石冶金的时候,若是表面的杂质未去除干净,则会影响后续对矿石的破碎、重选、磁选、浮选及提炼等作业,进而对所提炼的产品有着很大的影响,因此,在矿石加工之前,需要将其表面的泥沙等杂质清洗干净,从而避免含泥矿物原料中的泥质物堵塞粉碎和筛分设备。

3.因此,亟需一种结构简单、占地面积小、清洗效果佳且利用率高的洗矿装置对矿石进行清洗。

技术实现要素:

4.本实用新型的目的在于提供一种结构简单、占地面积小、清洗效果佳且利用率高的洗矿装置。

5.为实现上述目的,本实用新型公开了一种洗矿装置,其包括安装板、可转动地安设于所述安装板上的清洗筒、安设于所述安装板上且与所述清洗筒相连接的驱动机构,所述清洗筒包括沿其纵长方向顺次连通的进料筒体、清洗筒体及出料筒体,所述进料筒体具有用于承接矿石及清洗液的进料口,所述清洗筒体具有一定长度,且其相对后端的周向均布有多个排漏口,清洗液及泥沙由所述排漏口排出,所述出料筒体包括均布于其相对后端的筒壁上的多个分料口及设于其端部的出料口,所述安装板或所述安装板上的所述清洗筒呈倾斜地布置,使得所述进料口高于所述分料口及所述出料口,所述驱动机构可驱使所述清洗筒转动,使得待清洗的矿石由所述进料口向着所述分料口及所述出料口的方向翻滚,且在翻滚过程中通过清洗液反复冲洗,清洗后直径尺寸相对小的矿石由所述分料口出料,直径尺寸相对大的矿石由所述出料口出料。

6.与现有技术相比,本实用新型所提供的洗矿装置的清洗筒包括顺次连通的进料筒体、清洗筒体及出料筒体,待清洗的矿石及清洗矿石的清洗液由进料筒体的进料口进入进料筒体,经过具有一定长度的清洁筒体后由出料筒体的分料口及出料口出料,结合安装板或安装板上的清洗筒呈倾斜地布置,使得进料口高于分料口及出料口,从而当清洗筒在驱动机构的驱使下转动时,矿石在自身重力及清洗筒的旋转力的作用下,于清洗筒内由进料口向着分料口及出料口的方向不断翻滚,从而在翻滚过程中实现全面冲洗,清洗效果更佳;清洗后的清洗液及泥沙由均布于清洗筒体相对后端之周向的多个排漏口排出,且附着于清洗后的矿石表面的清洗液在转动过程中大多也被甩脱至由排漏口排出,排液及排沙速度快,结合分料口及出料口设于出料筒体的相对后端,则泥沙在相对远离分料口及出料口的位置排出,使得最终出料的矿石更加干净;另外,多个分料口均布于出料筒体的筒壁上,而出料口设于出料筒体的端部,使得清洗后直径尺寸相对小的矿石可由分料口筛分出料,而直径尺寸相对大的矿石由出料口出料,从而实现对矿石的初步筛选,本实用新型的洗矿装

置整体结构简单,占地面积小,相应降低了生产成本,既可实现有效清洗,还可实现对矿石的初步筛选,整个装置的利用率相对高。

7.较佳地,所述进料筒体的内周壁上均布有多个第一叶片,多个所述第一叶片呈螺旋状排布而形成一离心力,所述清洗筒体的内周壁上及所述出料筒体的相对前端的内周壁上分别设有呈间隔布置的多个第二叶片。

8.较佳地,所述清洗筒体包括依次连通的三清洗段与一漏水段,所述排漏口设于所述漏水段。

9.较佳地,所述出料筒体包括相连通的承接段与筛分段,所述承接段与所述清洗筒体相连通,所述分料口与所述出料口对应设于所述筛分段的筒壁与端部。

10.较佳地,所述驱动机构包括驱动电机、连接于所述驱动电机输出端的齿轮及凸设于所述清洗筒的外周壁上的齿环,所述齿环与所述齿轮啮合连接,所述驱动电机可驱使所述齿轮转动,使得所述齿环随之带动所述清洗筒转动。

11.较佳地,本实用新型的洗矿装置还包括于所述安装板上呈平行且间隔开地布置的至少两托载组件,每一所述托载组件包括于所述安装板上以所述清洗筒为中心呈对称布置的两支撑座、一一对应地安设于两所述支撑座上的两滚轮及凸设于所述清洗筒的外周壁上的滚轮环,所述滚轮的外周壁上设有与所述滚轮环的形状相对应的导槽,所述滚轮环可转动地架设于与之相对的两所述滚轮的导槽中。

12.较佳地,所述驱动机构位于所述安装板的相对中心处,所述安装板的相对前端处、相对中心处及相对后端处各设有一所述托载组件,且位于所述安装板的相对中心处的所述托载组件与所述驱动机构呈相错开地布置。

13.较佳地,所述分料口包括沿所述出料筒体的纵长方向顺次排布的第一分筛口、第二分筛口及第三分筛口,所述第一分筛口、所述第二分筛口及所述第三分筛口的数量均为多个,且多个所述第一分筛口、多个所述第二分筛口及多个所述第三分筛口各自于所述出料筒体的筒壁的周向均匀排布,所述第一分筛口、第二分筛口及所述第三分筛口三者的直径尺寸可不相同。

14.较佳地,所述第一分筛口、第二分筛口及所述第三分筛口为圆形孔或条形孔。

15.较佳地,所述分料口用于直径尺寸为10mm-50mm的矿石的筛分出料,所述出料口用于直径尺寸为50mm-500mm的矿石的出料。

附图说明

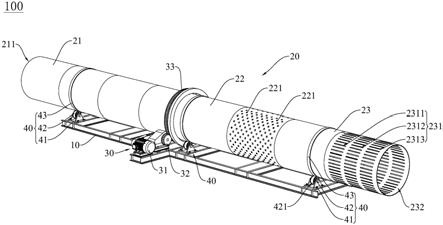

16.图1是本实用新型的洗矿装置的立体结构示意图。

17.图2是本实用新型的洗矿装置的侧视图。

18.图3是本实用新型的洗矿装置的俯视图。

19.图4是沿图3中a-a方向的剖视图。

具体实施方式

20.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

21.请参阅图1至图4,本实用新型提供一种洗矿装置100,适用于对矿石进行清洗及筛

分。本实用新型优选实施例所提供的洗矿装置100包括安装板10、可转动地安设于安装板10上的清洗筒20、安设于安装板10上且与清洗筒20相连接的驱动机构30,清洗筒20包括沿其纵长方向顺次连通的进料筒体21、清洗筒体22及出料筒体23,进料筒体21具有用于承接矿石及清洗液的进料口211,清洗筒体22具有一定长度,且其相对后端的周向均布有多个排漏口221,清洗液及泥沙由排漏口221排出,出料筒体23包括均布于其相对后端的筒壁上的多个分料口231及设于其端部的出料口232,安装板10或安装板10上的清洗筒20呈倾斜地布置,使得进料口211高于分料口231及出料口232,驱动机构30可驱使清洗筒20转动,使得待清洗的矿石由进料口211向着分料口231及出料口232的方向翻滚,且在翻滚过程中通过清洗液反复冲洗,清洗后直径尺寸相对小的矿石由分料口231出料,直径尺寸相对大的矿石由出料口232出料。其中,安装板10安装时相对水平面的倾斜角度为5

°‑6°

,或者,清洗筒20于安装板10上安装时相对安装板10的倾斜角度为5

°‑6°

,本技术所使用的清洗液具体为工业用水。

22.结合图2和图4,具体地,于本实施例中,进料筒体21的内周壁上均布有多个第一叶片24,多个第一叶片24呈螺旋状排布而形成一离心力,使得进入进料筒体21中的矿石翻滚地抛送至清洗筒体22中,从而清洗效果更佳,待清洗的矿石也不会在进料筒体21中堆积,进料更佳顺畅。清洗筒体22的内周壁上设有呈间隔布置的多个第二叶片25,从而进一步提高清洗效果,防止矿石堆积。出料筒体23的相对前端的内周壁上也设有呈间隔布置的多个第二叶片25,从而可提高筛分的效率及效果。其中,第一叶片24具体为螺旋叶片,第二叶片25具体为直叶片或斜叶片。

23.结合图1、图3和图4,具体地,于本实施例中,清洗筒体22包括依次连通的三清洗段22a与一漏水段22b,排漏口221设于漏水段22b。出料筒体23包括相连通的承接段23a与筛分段23b,承接段23a用于与清洗筒体22相连通,分料口231与出料口232对应设于筛分段23b的筒壁与端部处。其中,清洗筒体22的相对前端的清洗段22a与进料筒体21的输出端相连通,清洗筒体22的相对后端的漏水段22b与出料筒体23的承接段23a相连通。更具体地,清洗筒体22的三个清洗段22a的各内周壁上分别均布有多个第二叶片25,且三个清洗段22a之间的第二叶片25呈相错开地布置,清洗筒体22的相对前端的清洗段22a中设置的第二叶片25与进料筒体21中的第一叶片24可一一对应地对接,使得矿石的翻转效果更佳,进而提高清洗效果。

24.结合图1至图4,具体地,于本实施例中,驱动机构30包括驱动电机31、连接于驱动电机31输出端的齿轮32及凸设于清洗筒20的外周壁上的齿环33,齿环33与齿轮32啮合连接,驱动电机31可驱使齿轮32转动,使得齿环33随之带动清洗筒20转动。其中,驱动电机31安设于安装板10的相对中心处,齿环33可拆卸地安设于清洗筒20的相对中心处,而进料筒体21的进料口211与出料筒体23的分料口231及出料口232悬设于安装板10的前后两相对端。当然,在其他实施例中,一一对应布置的驱动电机31、齿轮32及齿环33的数量还可对应为2个或3个,从而适应不同产能的需要。

25.结合图1至图4,具体地,于本实施例中,本实用新型的洗矿装置100还包括于安装板10上呈平行且间隔开地布置的至少两托载组件40,每一托载组件40包括于安装板10上以清洗筒20为中心呈对称布置的两支撑座41、一一对应地安设于两支撑座41上的两滚轮42及凸设于清洗筒20的外周壁上的滚轮环43,滚轮42的外周壁上设有与滚轮环43的形状相对应

的导槽421,滚轮环43可转动地架设于与之相对的两滚轮42的导槽421中。

26.优选地,安装板10的相对前端处、相对中心处及相对后端处各设有一托载组件40,则多托载组件40的设置,可提供更加稳定的支撑力,便于对转动地清洗筒20进行托载。其中,当驱动机构30安设于安装板10的相对中心处时,位于安装板10的相对中心处的托载组件40与驱动机构30呈相错开地布置,从而二者各自动作,互不干扰,使得整个装置的结构更加紧凑,布局更加合理。具体地,各托载组件40中的滚轮42可呈等高地布置,使用时,只需将安装板10呈倾斜地安置,清洗筒20随之倾斜布置,即可使进料口211的高度高于分料口231及出料口232的高度;或者,至少两托载组件40的滚轮42的托载高度从前至后依次降低,使得托载于各托载组件40上的清洗筒20于安装板10上呈倾斜地布置,亦可使进料口211高度大于分料口231及出料口232的高度,从而便于清洗及出料。

27.参阅图1、图3和图4,具体地,于本实施例中,分料口231包括沿出料筒体23的纵长方向顺次排布的第一分筛口2311、第二分筛口2312及第三分筛口2313,第一分筛口2311、第二分筛口2312及第三分筛口2313的数量均为多个,且多个第一分筛口2311、多个第二分筛口2312及多个第三分筛口2313各自于出料筒体23的筒壁的周向均匀排布,第一分筛口2311、第二分筛口2312及第三分筛口2313三者的直径尺寸可不相同,以对应不同直径尺寸的矿石,从而实现对多种不同直径尺寸的矿石的筛分及收集,有效提高筛分效率。其中,第一分筛口2311、第二分筛口2312及第三分筛口2313为圆形孔或条形孔。而在其他实施例中,当第一分筛口2311、第二分筛口2312及第三分筛口2313三者的直径尺寸相同时,则对应完成对同一直径尺寸范围内的矿石的筛分。

28.整体而言,分料口231用于直径尺寸为10mm-50mm的矿石的筛分出料,出料口232用于直径尺寸为50mm-500mm的矿石的出料。具体地,第一分筛口2311用于直径尺寸小于10mm的小颗粒矿石的筛分出料,第二分筛口2312用于直径尺寸为10mm-30mm的颗粒相对大些的矿石的筛分出料,第三分筛口231用于直径尺寸为30mm-50mm的颗粒相对再大些的矿石的筛分出料。

29.请参阅图1至图4,对本实用新型的洗矿装置100的工作原理作进一步的说明:

30.使用时,先将安装板10倾斜地安装于机架或其他承载物上,再由驱动机构30驱使清洗筒20转动,当待清洗的矿石及清洗矿石用的工业用水由进料筒体21的进料口211进入到转动的清洗筒20中后,矿石在自身重力及清洗筒20的旋转力的作用下,于清洗筒20内向着出料口232的方向不断翻滚,从而经过具有一定长度的清洁筒体22,在翻滚过程中实现全面冲洗,清洗后的带有泥沙的工业用水由清洗筒体22相对后端的排漏口221排出,且附着于清洗后的矿石表面的残留水大多在转动过程中被甩脱至由排漏口221排出,最后,清洗且初步脱水的矿石由出料筒体23的分料口231及出料口232进行筛分出料,直径尺寸相对小的矿石由分料口231筛分出料,而直径尺寸相对大的矿石由出料口232筛分出料,从而实现对矿石的清洗及筛分的自动化流水作业。

31.与现有技术相比,本实用新型所提供的洗矿装置100的清洗筒20包括顺次连通的进料筒体21、清洗筒体22及出料筒体23,待清洗的矿石及清洗矿石的清洗液由进料筒体21的进料口211进入清洗筒20,经过具有一定长度的清洁筒体22后由出料筒体23的分料口231及出料口232出料,结合安装板10或安装板10上的清洗筒20呈倾斜地布置,使得进料口211高于分料口231及出料口232,从而当清洗筒20在驱动机构30的驱使下转动时,矿石在自身

重力及清洗筒20的旋转力的作用下,于清洗筒20内由进料口211向着出料口232的方向不断翻滚,从而在翻滚过程中实现全面冲洗,清洗效果更佳;清洗后的清洗液及泥沙由均布于清洗筒体22相对后端之周向的多个排漏口221排出,且附着于清洗后的矿石表面的清洗液在转动过程中也大多被甩脱至由排漏口221排出,排液及排沙速度快,结合分料口231及出料口232设于出料筒体23的相对后端,则泥沙在相对远离分料口231及出料口232的位置排出,使得最终出料的矿石更加干净;另外,多个分料口231均布于出料筒体23的筒壁上,而出料口232设于出料筒体23的端部,使得清洗后直径尺寸相对小的矿石可由分料口231筛分出料,而直径尺寸相对大的矿石由出料口232出料,从而实现对矿石的初步筛分,本实用新型的洗矿装置100整体结构简单,占地面积小,相应降低了生产成本,并且,既可实现有效清洗,还可实现对矿石的初步筛分,整个装置的利用率高。

32.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1