一种脉冲射流旋流浮选机

1.本发明涉及浮选机的技术领域,特别是涉及一种脉冲射流旋流浮选机。

背景技术:

2.泡沫浮选是一种将细小物料从悬浮液中分离出来的方法。利用泡沫浮选的浮选机有搅拌式刮板浮选机、浮选柱和喷射式浮选机,传统搅拌式浮选机是以电机转动槽底叶轮使矿浆高速旋转摩擦产生自吸气,药剂与矿浆混合交触反应形成泡沫上浮完成选矿,但由于超细粒矿体积小,难以附着在泡沫上,容易跑尾,传统的浮选机对超细粒矿物无法进行有效浮选捕收。

技术实现要素:

3.本发明的目的是提供一种脉冲射流旋流浮选机,以解决上述现有技术存在的问题,使过细泥化的难选矿矿浆可以进行浮选,且浮选回收率和效率提高。

4.为实现上述目的,本发明提供了如下方案:

5.本发明提供了一种脉冲射流旋流浮选机,包括机架、上料机构、矿化运输机构和浮选机构,所述机架上设置有所述浮选机构,所述浮选机构的上端设置有所述上料机构,所述上料机构连通所述矿化运输机构,所述矿化运输机构连通所述浮选机构的下端,所述浮选机构上设置有精矿出料口、尾矿出料口和重矿出料口。

6.优选的,所述上料机构包括砂浆泵、上料管和砂浆分配罐,所述砂浆分配罐设置于所述浮选机构的顶部,所述砂浆泵通过所述上料管与所述砂浆分配罐的底部连通,所述砂浆分配罐与所述矿化运输机构连通。

7.优选的,所述砂浆泵为变频泵,所述上料管内设置有膛线。

8.优选的,所述矿化运输机构包括混合罐、进气阀、矿化管和旋转喷嘴,四个所述混合罐分别通过一支管与所述砂浆分配罐连通,所述混合罐的侧壁上设置有所述进气阀、底部连通所述矿化管,所述矿化管的末端伸入所述浮选机构内部且设置有所述旋转喷嘴。

9.优选的,所述矿化管内设置有膛线;所述旋转喷嘴包括喉管和两个喷嘴,

10.优选的,所述浮选机构包括矿化室、溢流室和精矿罐,所述矿化室的中部通过镂空支架设置有所述精矿罐、顶部与所述溢流室连通,所述精矿罐的上端与所述溢流室连通下端设置有所述精矿出料口和所述尾矿出料口,所述矿化室的底部设置有重矿出料口。

11.优选的,所述矿化室包括依次连通的锥筒、直筒和锥斗,所述锥筒上小下大,所述喷嘴均布于所述直筒的罐壁上,所述镂空支架设置于所述精矿罐的底部与所述锥斗之间。

12.优选的,所述精矿罐呈锥斗状且底部连通有一尾矿锥斗,所述尾矿锥斗上设置有所述尾矿出料口。

13.优选的,所述精矿出料口距离所述尾矿锥斗底面的高度为5-50cm,所述矿化室的总高度为50-200cm。

14.优选的,所述精矿罐的锥角为25

°‑

40

°

。

15.本发明相对于现有技术取得了以下技术效果:

16.本发明的脉冲射流旋流浮选机可以用于任何有价金属矿及非金属矿的浮选,使浮选设备由大型化转向高效小型化发展,克服了常规浮选槽对微细粒矿物易随矿浆流失难以浮选捕收的弊端,还能够浮选出重矿进行副产物加工,提高了浮选回收率和效率;依靠高速高压俯冲自吸气矿化经喷嘴,然后反冲上浮完成浮选,路经矿化室、喷射喉管,单管型或双管型作为喷射矿浆的下料管,漏斗型状单喷嘴,多次矿化,有效捕捉微细颗粒,重矿在重力作用下,自动下落,对矿浆粗细要求可方便调节适应,是微细矿浮选的最佳选择,浮选回收率和效率高,使浮选设备由大型化转向高效小型化发展。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

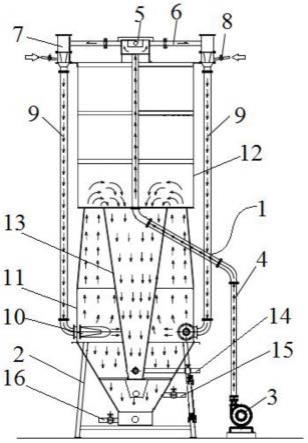

18.图1为本发明脉冲射流旋流浮选机的结构示意图;

19.其中:1-脉冲射流旋流浮选机,2-机架,3-砂浆泵,4-上料管,5-砂浆分配罐,6-支管,7-混合罐,8-进气阀,9-矿化管,10-旋转喷嘴,11-矿化室,12-溢流室,13-精矿罐,14-精矿出料口,15-尾矿出料口,16-重矿出料口。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.本发明的目的是提供一种脉冲射流旋流浮选机,以解决现有技术存在的问题,使过细泥化的难选矿矿浆可以进行浮选,且浮选回收率和效率提高。

22.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

23.如图1所示:本实施例提供了一种脉冲射流旋流浮选机1,包括机架2、上料机构、矿化运输机构和浮选机构,机架2上设置有浮选机构,浮选机构的上端设置有上料机构,上料机构连通矿化运输机构,矿化运输机构连通浮选机构的下端,浮选机构上设置有精矿出料口14、尾矿出料口15和重矿出料口16。

24.上料机构包括砂浆泵3、上料管4和砂浆分配罐5,砂浆分配罐5设置于浮选机构的顶部,砂浆泵3通过上料管4与砂浆分配罐5的底部连通,砂浆分配罐5与矿化运输机构连通。砂浆泵3为变频泵,可根据溢流室12内气泡的大小、分散情况,适当调节砂浆泵3的功率,进而调节旋转喷嘴10出的转速和喷浆压力,使气泡符合浮选的要求。上料管4内设置有膛线,便于砂浆在运输过程中混合均匀,也有利于砂浆在砂浆分配罐5中混合均匀。

25.矿化运输机构包括混合罐7、进气阀8、矿化管9和旋转喷嘴10,四个混合罐7分别通过一支管6与砂浆分配罐5连通,混合罐7的侧壁上设置有进气阀8、底部连通矿化管9,矿化

管9的末端伸入浮选机构内部且设置有旋转喷嘴10。矿化管9内设置有膛线,便于砂浆在运输过程中携带空气,并使空气与砂浆能快速、充分混合,增加旋流功能,提高砂浆的矿化效果;旋转喷嘴10包括喉管和两个喷嘴。

26.浮选机构包括矿化室11、溢流室12和精矿罐13,矿化室11的中部通过镂空支架设置有精矿罐13、顶部连通有溢流室12,矿化室11的顶部通过溢流室12与精矿罐13连通,精矿罐13上设置有精矿出料口14和尾矿出料口16,精矿罐13与溢流室12相连通,精矿出料口14和尾矿出料口16分别穿出矿化室11的底部,尾矿出料口16用于收集尾矿。矿化室11的底部设置有重矿出料口16,用于收集重矿。矿化室11包括依次连通的锥筒、直筒和锥斗,锥筒上小下大,有利于重矿的分选,喷嘴均布于直筒的罐壁上,镂空支架设置于精矿罐13的底部与锥斗之间,重矿可通过镂空支架落入重矿区。精矿罐13呈锥斗状,精矿罐13的锥角为25

°‑

40

°

,便于尾矿和精矿的富集。精矿罐13的底部连通有一尾矿锥斗,尾矿锥斗上设置有尾矿出料口15,精矿罐13的下端设置有精矿出料口14。根据矿石的种类、矿选常识和精矿回收率及品位,可将精矿出料口14选在距离尾矿锥斗底面的高度为5-50cm,矿化室11的总高度为100-200cm,可根据不同矿物种类,设置不同的富集高度,进行收集,以提高精矿的回收率。

27.本实施例的脉冲射流旋流浮选机1从矿浆经矿浆泵和上料管4向上输送至砂浆分配罐5,在分流至四个矿化管9中,并携带空气进入矿化室11,经旋转喷嘴10旋流脉冲喷射,矿浆压力突降、体积瞬间增大,在混合罐7中添加矿物与浮选剂,矿化反应完成,喷出瞬间形成气泡,使轻细的矿物粘附在均匀的气泡上形成气泡悬浮层,气泡悬浮层富集后上浮,在浮选矿化室进入溢流室12,再进入精矿罐,完成精矿的浮选,较重的尾矿就会富集在锥斗底部,可由尾矿出料口15排出尾矿,精矿可由精矿出料口14排出精矿;而旋转喷嘴10喷出后,最重的重矿将直接沉入矿化室11的底部,由重矿出料口16排出重矿,进行其他副产物加工。

28.本实施例的射流旋流浮选机矿浆在下料管上端增加的脉动自吸气阀门控制下,使矿浆由连续射流状态转变为脉动射流状态,高压俯冲自吸气矿化经喷嘴,然后反冲上浮完成浮选,经膛线作用矿浆旋流与空气混合,加速矿浆的吸气能力,提高矿化混合效率;矿化后的矿浆微泡占气泡总量30%,浮选泡沫更稳定高,路经矿化室、喷射喉管,单管型或双管型作为喷射矿浆的下料管,喷嘴可采用现有的漏斗型状喷嘴,有利于超细矿的浮选,是超细矿再生回收最佳选择,解决了一般浮选机浮选回收率和效率不高、对过细易泥化的难选矿矿浆无法有效进行浮选的难题。

29.本实施例的脉冲射流旋流浮选机1可应用于有色金属矿山、稀土矿山、非金属矿和黄金矿山的生产中,也可以用于任何有价金属矿及非金属矿的浮选,具有浮选速度快、捕收速度快(矿化室11内矿物的捕收分离时间约3秒钟,泡沫层上浮液面5-6分钟后即可获得精矿)、富矿比大、浮选效率高、操作流程简单、浮选液面易于控制、矿浆浓度、磨矿粒度、适用范围广等优点,能耗能够降低40-60%,浮选矿浆浓度可达到30-38%、设备总投资减少40%,厂房占地面积减少40-60%,精矿回收率提高8-10%;特别是对贵金属矿物及卡林型金矿中的微细粒金或超微细金、银和稀土矿物浮选回收率提高有更明显的效果。本实施例使浮选设备由大型化转向高效小型化发展,克服了常规浮选机对微细粒矿物易随矿浆流失难以浮选捕收的弊端,针对微细粒325-800目矿物的浮选捕收具有特殊的效果,有效提高了浮选效率。

30.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例

的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1